中低速磁浮列车基础制动装置制动效率的影响因素

2023-08-28廖志坚徐少亭古龙瑞

廖志坚 徐少亭 李 龙 古龙瑞

(中车制动系统有限公司制动事业部,266031,青岛∥第一作者,工程师)

基础制动装置作为制动系统的执行机构,对城市轨道交通列车制动系统的整体性能有着重要的影响。对于中低速磁浮列车及有轨电车等,受安装空间及车体质量等因素的影响,其基础制动装置多采用无间隙调整机构的结构,相应的制动输出效率会受制动缸压力及一次动作行程等多重因素的影响。从产品结构原理分析来看,无间隙调整机构基础制动装置输出的制动力与输入压力间呈非线性关系。这给提高制动系统的控制精度带来一定难度,进而影响制动控制策略和逻辑。

对于中低速磁浮列车所采用的无间隙调整机构基础制动装置,我国目前尚缺乏相关研究。为了更好地提高制动系统性能,本文以某中低速磁浮列车的无间隙调整机构基础制动装置为对象,基于试验台及现车测试数据,研究其制动效率的影响因素及制动特性。

1 基础制动装置的工作原理

基础制动按作用方式可分为踏面制动和盘形制动,按制动力传递介质可分为气压制动和液压制动。某中低速磁浮列车的无间隙调整机构基础制动装置采用气-液转换结构,由空气加力泵和液压夹钳组成,通过空气加力泵将空气压力转换成液压油的油压,由液压夹钳将油压转换成机械推力(即闸片压力)。

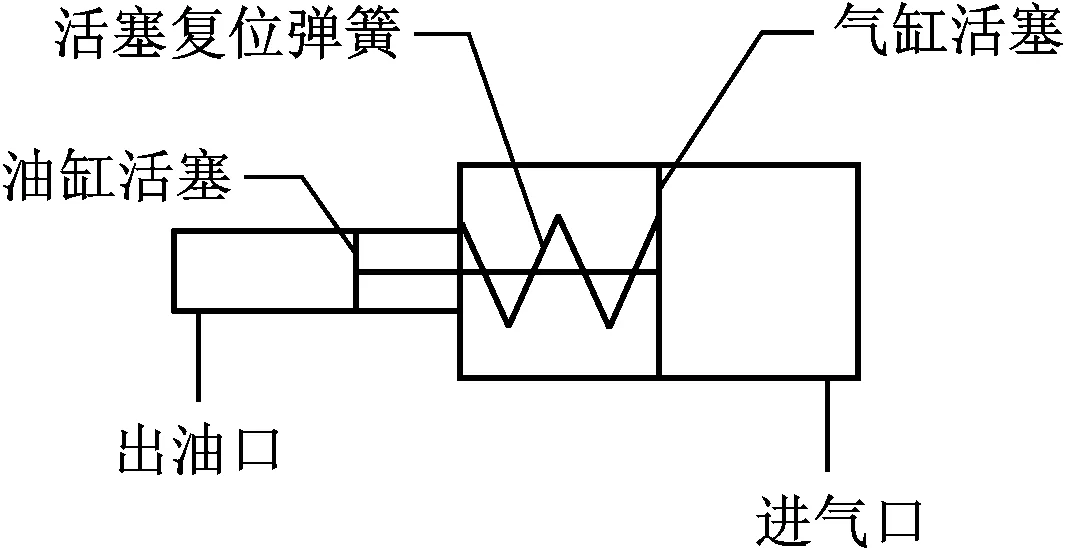

空气加力泵为气-液转换部件,由气缸和油缸两部分组成。气缸活塞与油缸活塞固定连接,气缸内部装有活塞复位弹簧。空气加力泵结构如图1所示。

图1 空气加力泵结构示意简图

液压夹钳主要包括外侧杠杆、内侧杠杆、液压缸及闸片等部件,是制动系统的最终执行机构。液压夹钳结构如图2所示。液压缸结构如图3所示。液压缸内部设有活塞、活塞杆及活塞复位弹簧等。受安装空间、质量等限制,该液压夹钳结构简单,无闸片间隙调整机构。

图2 液压夹钳结构示意图

图3 液压缸结构示意图

该基础制动装置中,空气加力泵的气液转换倍率为18,液压缸活塞直径为40 mm,液压缸工作行程≥70 mm,液压缸最高工作压力为10.0 MPa,液压缸充入0.3 MPa液压油时的活塞杆动作量≥30 mm,闸片的最大磨耗厚度为8 mm[1]。

在施加制动时,空气加力泵利用输入的压缩空气,通过气转液结构输出高压液压油;高压液压油通过油路充入液压夹钳的液压缸;液压缸内部活塞杆伸出,推动液压夹钳的内侧杠杆与外侧杠杆动作;与内外侧杠杆连接的闸片托贴靠轨道,使安装在闸片托上的闸片夹紧轨道制动面,进而产生制动力。

在缓解制动时,在空气加力泵和液压缸各自的复位弹簧作用下,二者内部活塞回退复位,闸片与轨道分离,实现缓解。

2 影响因素

2.1 影响因素的理论分析

液压夹钳的闸片压力为:

F=(P1iη1d2π/4-f)γη2

(1)

式中:

F——闸片压力;

P1——空气压力;

i——气、液转换放大倍率;

η1——气、液转换效率;

d——液压缸活塞直径;

f——液压缸阻力;

γ——夹钳杠杆倍率;

η2——夹钳静态传动效率。

由于该基础制动装置采用气转液结构,故相对纯空气和纯液压形式的制动机构,该制动装置力的转换及传递路径相对复杂。

在闸片厚度不变的情况下,由于液压油存在难以压缩的特性,故可认为不同空气压力下的空气加力泵和液压夹钳活塞行程不变。此时,空气加力泵和液压夹钳的内部阻力(复位弹簧力及内部摩擦力)基本保持不变。因此,空气压力越大,制动输出力越大,整个基础制动装置内部阻力占制动输出力的比例就越小,相应的制动效率就越高。

对于不同磨耗厚度的闸片,液压夹钳无闸片间隙调整机构,因此,在同一空气压力下,若闸片磨耗越多,则空气加力泵和液压夹钳内部活塞杆的运动行程越大,空气加力泵和液压夹钳的复位弹簧力就越大,整个基础制动装置的制动输出力就越小,制动效率就越低。

综上分析可知,同一闸片厚度下,空气压力越小,空气加力泵与液压夹钳的转换效率就越低;同一空气压力下,闸片磨耗越多,液压夹钳的转换效率就越低。可见,该基础制动装置制动效率主要受空气压力及闸片磨耗量等因素影响。

2.2 制动效率所受影响的试验研究

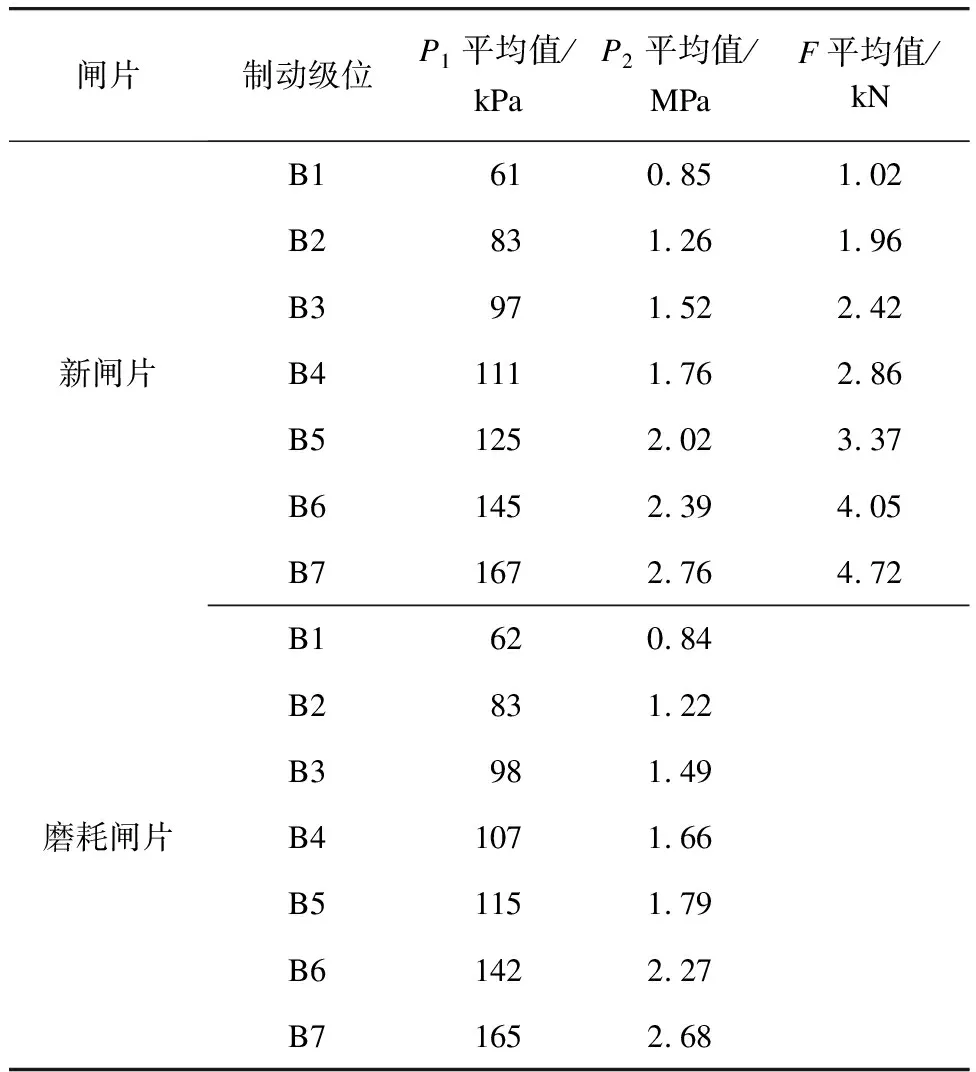

在AW0(空载)工况下,分别采用新闸片和磨耗闸片(摩擦体磨耗厚度约为允许磨耗厚度的2/3),对不同制动级位下的制动输出效率进行试验研究。每个制动级位各进行3次试验,采集空气加力泵的空气压力P1、液压缸的油压P2和闸片压力F等数据。试验测得的数据平均值见表1。

表1 试验测得的数据平均值

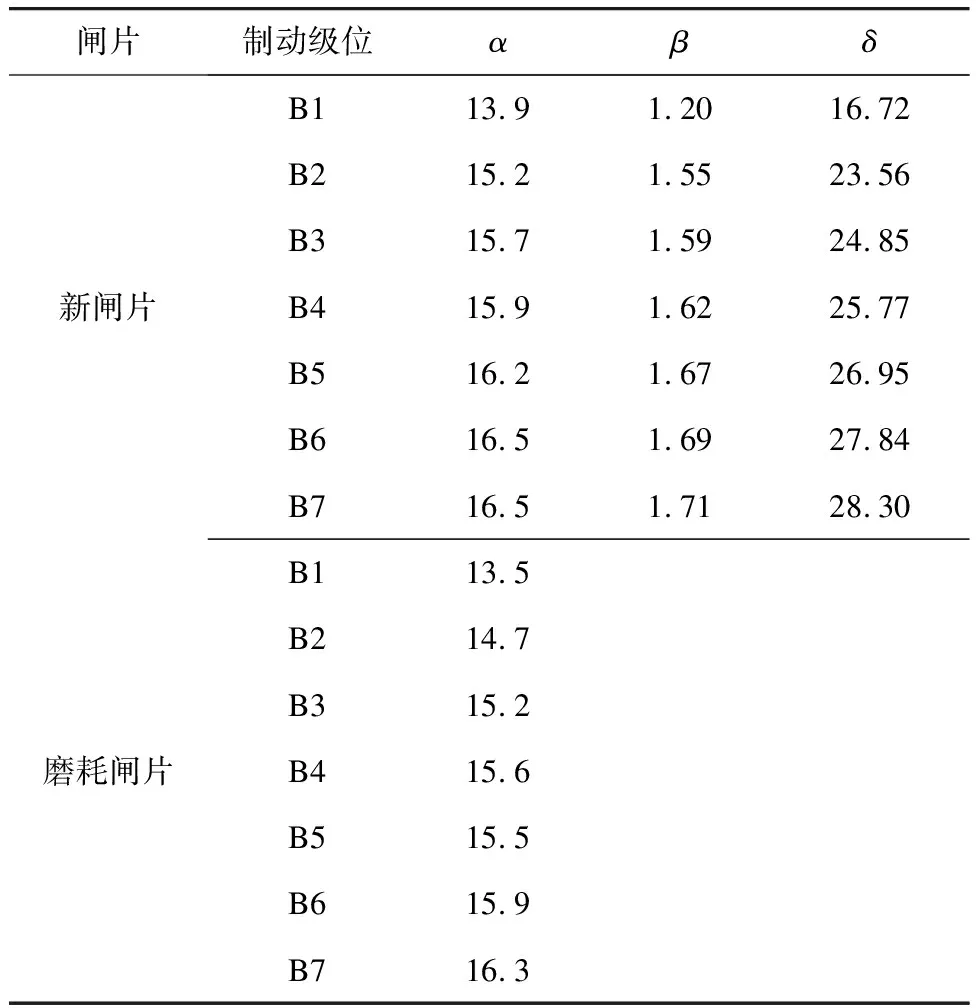

为了研究该基础制动装置在不同制动级位下的制动效率,定义空气加力泵效率因数α=1 000P2/P1,液压夹钳效率因数β=F/P2,整个基础制动装置效率因数δ=1 000F/P1。计算可得各制动级位下的α、β、δ如表2所示。

表2 各制动级位下的α、β、δ值统计表

对于新闸片,α、β、δ随制动级位的变化曲线如图4所示。

图4 新闸片α、β、δ随制动级位的变化曲线

从图4可以看出,制动级位越大,液压夹钳、空气加力泵转换效率越高,整个基础制动装置的输出效率越高。同时,制动级位越大,基础制动装置的输出效率变化越小,越趋于稳定。

从表2中α的数据可以看出,在同一制动级位下,新闸片下空气加力泵的效率高于磨耗闸片下空气加力泵的效率。

为了进一步研究更低空气压力下新闸片和磨耗闸片对制动效率的影响,通过调整试验台AW0工况下各制动级位的空气压力来进行试验,得到不同制动级位下的P1及P2平均值如表3所示。

表3 试验台测得的不同制动级位下的P1及P2平均值

依据表3数据,不同磨耗闸片下α值随制动级位的变化曲线如图5所示。

图5 不同磨耗闸片下α值随制动级位的变化曲线

从图5可见,制动级位越大,闸片磨耗对制动效率影响越小;随着制动级位的增大,闸片磨耗对制动效率的影响逐渐减小。

3 结语

对于无间隙调整机构的基础制动装置,空气压力及闸片磨耗对基础制动装置制动效率有明显影响,影响特性结论如下:

1) 同一工况下,空气压力越小,闸瓦/闸片的磨耗量越大,制动效率越低。此外,对于本文所研究的基础制动装置,在同样闸片磨耗量下,当低于B2制动级位时(AW0),制动效率的降低更为明显。因此,在进行制动控制时,为提高制动系统的控制精度,有必要在不同的空气压力下,采用不同的制动效率参数,而且在进行各制动级位下的空气压力值设定时应选取合适的压力值。比如,本文中的对象应尽量避免各制动级位下的空气压力值低于B2制动级位下的空气压力值。

2) 同一工况下,空气压力越小,闸片的磨耗对制动效率的影响越大,表现出来的即空气压力越小,分别采用新闸片和磨耗闸片时,制动力的离散程度越大。对于本文所研究的基础制动装置,同样的,应尽量避免各级位下的空气压力值低于B2制动级位下的空气压力值。

针对上述影响特性提出以下建议:

1) 进行基础制动装置设计时,合理选择弹簧参数、制动倍率等参数,并优化产品结构降低摩擦阻力,从而降低内部阻力对制动输出力的影响效果,使制动输入压力与制动输出效率尽量处于线性区间。

2) 进行闸瓦/闸片设计时,合理选取闸瓦/闸片的摩擦因数、磨耗量等参数,尽量减小闸瓦/闸片磨耗量对制动效率的影响。

3) 进行制动系统设计时,注意结合基础制动装置本身特性,合理设定各制动级位下的制动压力,尽量减小空气压力和闸瓦/闸片磨耗量对制动效率的影响,降低各制动级位下制动力的离散性,提高制动控制精度。