浅谈DC铸造大规格铝合金铸锭宏观偏析的成因与控制方法

2023-08-28吴镇宇熊新国梁素花刘晗昱

吴镇宇 熊新国 黄 霄 邓 希 张 鹏 梁素花 谭 崇 蒋 雯 郑 义 刘晗昱

浅谈DC铸造大规格铝合金铸锭宏观偏析的成因与控制方法

吴镇宇1熊新国2黄 霄2邓 希3张 鹏2梁素花1谭 崇2蒋 雯1郑 义2刘晗昱1

(1.广西产研院新型功能材料研究所有限公司,广西 南宁 530200;2.南南铝业股份有限公司,广西 南宁 530031;3.广西壮族自治区产业技术研究院,广西 南宁 530200)

宏观偏析是DC铸造大规格铝合金铸锭常见的一种冶金缺陷,严重时会恶化铸锭性能及成品质量。文章详细阐述了宏观偏析的形成机理,概括了影响宏观偏析的主要因素,针对性地提出了控制合金化元素及其含量、利用外场协助控制、优化铸造工艺参数、分流袋选用、晶粒细化剂的选用五项控制宏观偏析的具体措施,对实际生产有重要的指导意义。

DC铸造;铝合金;大规格;宏观偏析;机理分析;控制方法

引言

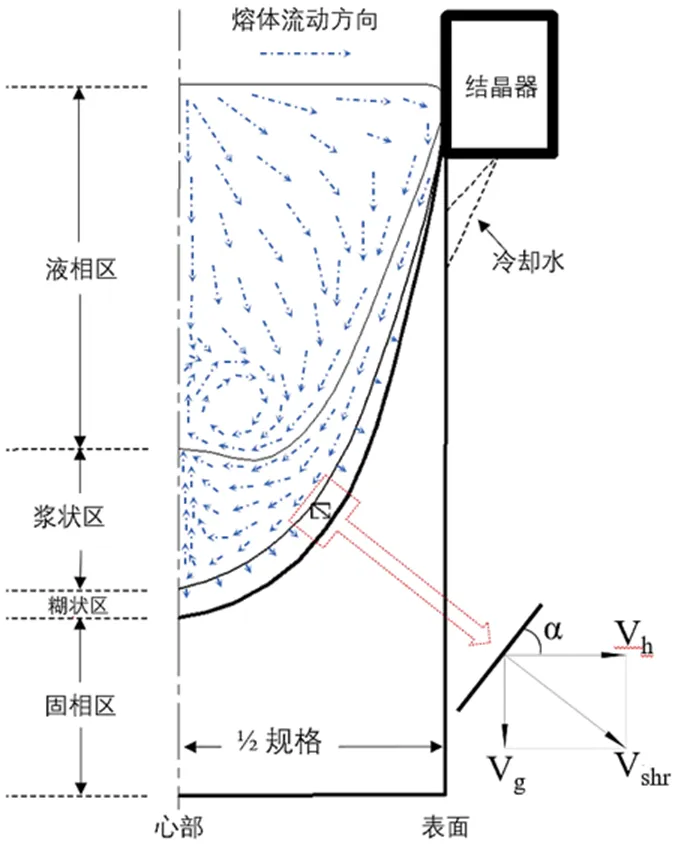

直接水冷铸造(Direct-Chilling Casting,DC)是目前工业制备变形铝合金铸锭的主要方式,具有生产操作简便、连续紧凑、周期短、效率高等特点,可为挤压、轧制、锻造等下游加工提供不同截面形状与尺寸规格的锭坯原料[1,2]。铝合金DC铸造过程如图1所示,溶质元素在铸件宏观尺度出现非均匀分布,从而导致宏观偏析缺陷的产生。宏观偏析一旦形成,将无法在后续加工中消除,并且铸锭规格尺寸越大,该缺陷就越显著。严重的宏观偏析会恶化铸锭的整体塑性均匀性,导致加工时出现裂纹、断裂等,从而破坏加工连续性、降低加工成功率[3,4],此外还会对最终成品造成负面的影响,如成分检测差异大、引起仲裁争议,性能不均匀、局部不合格,表面阳极氧化色差、异色线。因此,DC铸造大规格铝合金铸锭的宏观偏析问题一直是生产与研究关注的热点[5,6]。

图1 铝合金DC铸造过程

1 宏观偏析的分类及表示

DC铸造大规格铝合金铸锭的宏观偏析主要表现为横截面方向上的元素分布不均,根据元素含量的高低,可分为正偏析和负偏析,即元素在铸锭横截面上某个区域位置的含量明显高于其他位置的含量,称为正偏析;反之称为负偏析或逆偏析。根据铸锭横截面上区域位置的不同,常见的宏观偏析类型有:中心正偏析或负偏析、1/3厚度处正偏析或负偏析、表层正偏析或负偏析等。

根据铸锭横截面区域的元素含量分布情况,可以按照以下形式表达该铸锭的宏观偏析情况:

——宏观偏析量(或宏观偏析度):

宏观偏析量=C-C(1)

——相对宏观偏差(体积分数或者质量分数):

相对宏观偏差= ( C-C)/ C(2)

——宏观偏析率:

宏观偏析率= (C- C) /C×100% (3)

宏观偏析率=C/ C×100% (4)

式中,C、C、C、C分别表示各元素的平均含量、对应位置的实测含量以及所有位置中实测含量的最大值和最小值。相对宏观偏差可以体现元素对应位置的偏析类型,即正偏析或负偏析,可以用来比较同一铸锭中不同元素在相同位置下宏观偏析情况,也可以用来比较不同铸锭中同一元素在相同位置下的偏析情况。宏观偏析率可以体现不同铸锭中同一元素整体宏观偏析的程度。

2 宏观偏析的成因

根据固相体积分数的不同,通常将DC铸造过程中铸锭的内部划分为:液相区(f=0,f为固相体积分数)、固相区(f=1)和两相过渡区(0<f<1)。其中,两相过渡区又可细分为浆状区(0<f<0.3)和糊状区(0.3≤f<1),如图2所示。目前,普遍认为在凝固过程中,两相过渡区内发生的溶质再分配以及固-液两相之间发生的相对运动是DC铸造铝合金宏观偏析形成的根本原因[7-9]。

图2 DC铸造过程铸锭内部各区域示意图

2.1 两相过渡区内的溶质再分配

DC铸造是非平衡凝固的过程,元素无法充分扩散,从而导致溶质的不均匀分布,这种现象可以用Scheil方程来近似描述[10]。

C=kC(1-f)(k-1)(5)

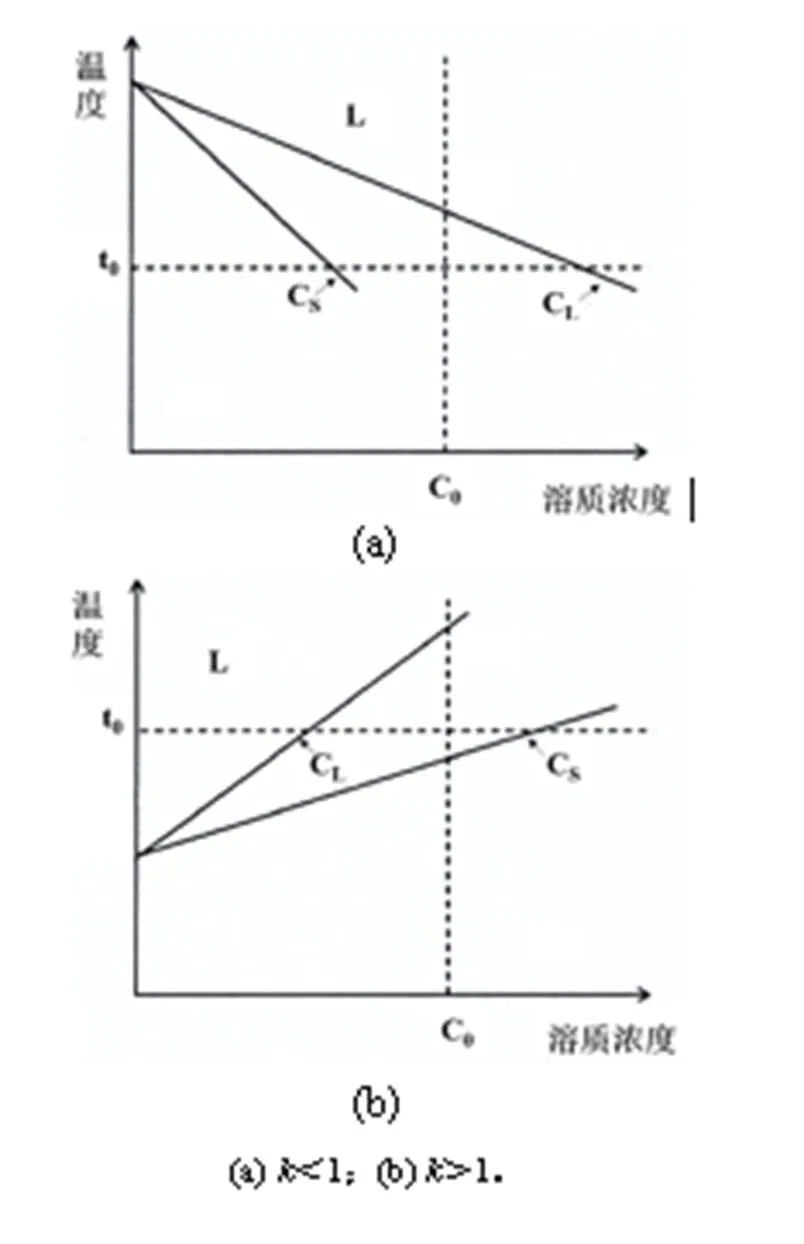

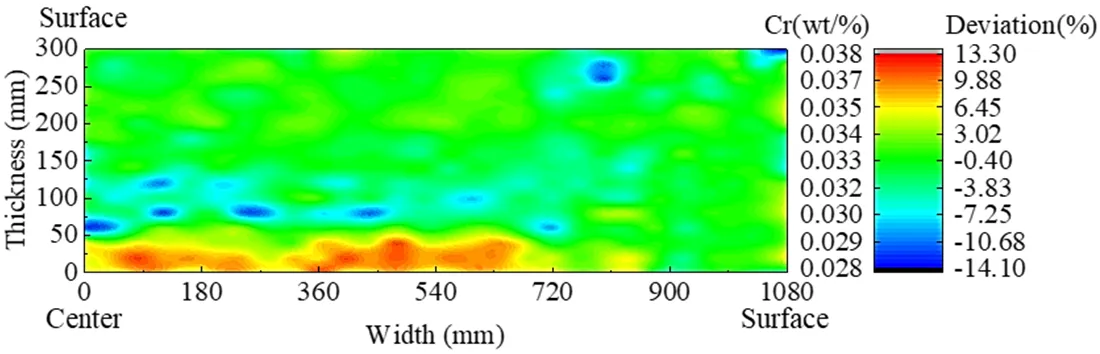

上式中,C为固相分数f处的溶质含量,C为合金名义成分,为平衡分配系数;液相中的溶质含量则用C表示。如图3所示,当元素<1时,固相在开始凝固时倾向于向液相排出溶质,C<C<C,表现出负偏析;当元素>1时,则刚好相反,C>C>C,表现出正偏析(存在内容缺失,请补充)。此外,值的大小还反映了元素的偏析程度(见表1)[11],当元素的值远大于或远小于1时,会出现强烈的溶质再分配;而如果值接近1,则意味着液相线和固相线的间距接近,该元素的偏析倾向很小。这一现象与该元素的绝对含量无关。例如,Cr元素平衡分配系数值为2,如图4所示,在DC铸造的大规格铝合金扁锭1/4横截面图中,Cr元素的分布呈现出典型的中心正偏析、1/3厚度处负偏析的现象。

图3 溶质分配系数

表1 铝合金中元素及其分配系数

元素TiZrCrMnZnMgCuSiFe k9.002.502.000.940.450.430.170.110.02

图4 大规格铝合金扁锭1/4横截面中Cr元素宏观偏析现象

(铸锭规格:600 mm×2160 mm×L)

2.2 固相-液相之间的相对运动

DC铸造过程中,固-液相之间的相对运动直接影响着两相过渡区中浆状区和糊状区的对流模式。

2.2.1浆状区

在浆状区中,由于固相体积分数较少,固相对液相的阻力相对较小,该区域的固-液两相可以相对自由移动。流动特征以强迫对流和热溶质自然对流为主。其中,强迫对流源于液相区熔体的流入,热溶质自然对流源于低温熔体的沉降与高温熔体的上浮。因此,该区域对流方向大体为:从边部流向中心,再从中心向上流动,最后汇入液相区,如图2所示。对流速度的大小主要取决于液相区熔液流入时的初速度和熔池的形状,即熔液流入的初速度越大,对流速度越大;熔池形状越陡,对流速度越显著。

浆状区对流的过程中,流入的高温液体不但会将铸锭边部凝固前沿形成的晶粒熔化或熔断,而且也会在遇到糊状区凝固前沿附近的过冷液体时异质形核——这两种来源形成的“浮游晶”会跟随对流向铸锭中心区域移动,并且持续生长,直至变重而沉降,然后与糊状区凝固前沿的固相网络结合。浮游晶在移动时与液相交互实现溶质再分配,从而导致浮游晶内出现微观偏析;当其在铸锭中心区域沉积后,随着“浮游晶”数量的增加,宏观偏析的程度加重。

2.2.2 糊状区

在糊状区中,由于具有一定的固相体积分数,固相之间会结合形成连贯网络,单个晶粒在宏观尺度上无法发生相对移动,从而对液体流动产生抑制效应。因此,该区域中的对流速度很小,对流的主要特征为:固相区凝固收缩与变形引发浆状区中的液体沿着凝固前沿的晶界或枝晶臂向糊状区深处进行渗透,渗透的方向V则垂直于糊状区的凝固前沿,如图2所示。由于糊状区存在一定斜率,所以渗透方向存在一个从中心向表面的水平分量V,这个水平分量会使得已经完成溶质再分配的液体更多地向远离铸锭中心的区域移动,从而加剧了宏观偏析。而且,这个水平分量V随着凝固前沿斜率的增大而增大,这意味着凝固前沿越陡峭,水平方向的渗透率就越大,液体从中心向表面方向迁移的就越多。

糊状区的这种渗透率的大小取决于晶粒尺寸与枝晶数量。根据Kozeny-Carman关系[12]:

={D2/[180·(1-f)3]}/f2(6)

其中,为渗透率,为晶粒尺寸,f为固相分数。可见,对于等轴晶而言,在相同的固相分数下,晶粒尺寸的减小将导致糊状区渗透率的降低,宏观偏析的程度也随之减轻;而对于有枝晶特征的晶粒或者树枝状晶粒,枝晶数量的增加可提高糊状区的渗透率,宏观偏析将更严重[13]。

3 宏观偏析的控制方法

从机理分析可知,影响宏观偏析的主要因素可概括为:溶质元素平衡分配系数、浆状区对流模式、浮游晶运动、糊状区的渗透率以及晶粒类型。因此,通过控制铸造条件,针对性地调整上述因素,可减轻或抑制宏观偏析的发生,具体措施如下。

3.1 控制合金化元素及其含量

对于平衡分配系数值远大于或远小于1的元素,应尽可能减少或严格控制其含量。例如,Fe和Si元素的值均远小于1,具有强烈的中心负偏析倾向,而对于绝大多数铝合金而言,这两种元素都是杂质元素,降低其含量将对铝合金材料性能有利。Ti元素的值均远大于1,具有强烈的中心正偏析倾向,大多是通过晶粒细化剂的形式加入到铝合金中,如Al-Ti-B、Al-Ti-C等。由于晶粒细化存在最佳投入量,因此在使用时应严格控制,避免因过量投入而导致过量Ti元素富集于铸锭中心,造成负面效果。对于微合金化作用的元素,如Zr、Cr、Cu等,需根据实际目的进行适量添加或使用平衡分配系数值接近1的元素替代(如Mn)。

3.2 利用外场控制

在DC铸造结晶器的熔池周围增加外场,如机械搅拌、超声波、电磁场等,借助外场力调整液穴内对流状态,改变浮游晶中心富集趋势,从而降低中心宏观偏析。此外,外场还可以让熔池的温度场变得更均匀,降低凝固过程的收缩效应,从而抑制已发生溶质再分配的液相回流。刘祥等[14]研究了机械搅拌对Al-Cu合金组织的影响,结果表明,强制对流能抑制粗大柱状晶,细化等轴晶,控制或减少宏观偏析。杨林学等[15]通过超声波对大规格2219铝合金圆锭铸造时进行处理,获得了细小的晶粒尺寸组织,并改善了溶质元素的宏观偏析现象。黄明哲[16]研究了超声场对7085铝合金铸锭内部组织的影响,发现超声处理可以降低显微偏析程度,改变溶质元素的实际分配系数。张勤等[17]研究了电磁场对DC铸造7075铝合金微观组织及溶质元素分布的影响,结果表明,在电磁场作用下,熔池内部的温度场和元素分布场更趋均匀,组织得到细化,宏观偏析现象得到抑制和消除。郭世杰[18]研究了软接触电磁铸造7050铝合金扁锭,结果表明铸锭表面粗糙度、晶粒组织的尺寸与均匀度、元素宏观偏析均得到了显著改善。

3.3 优化铸造工艺参数

通过调整铸造工艺参数,如铸造温度、铸造速度、液位高度、冷却强度等,改变结晶器熔池内的金属液流动方式,减小液穴深度以降低凝固前沿斜率,降低熔体过热度、提高凝固过冷度以缩短两相过渡区宽度,最终达到减小或抑制宏观偏析的目的。ZALOZNIK[19]通过数值模拟分析了铸造工艺参数(包括铸锭直径、速度、温度以及冷却类型等)对DC铸造Al-5.25Cu合金圆锭宏观偏析的影响,结果表明,铸造工艺参数通过改变液穴深度的和熔体自然对流的温差来影响宏观偏析。

3.4 分流袋选用

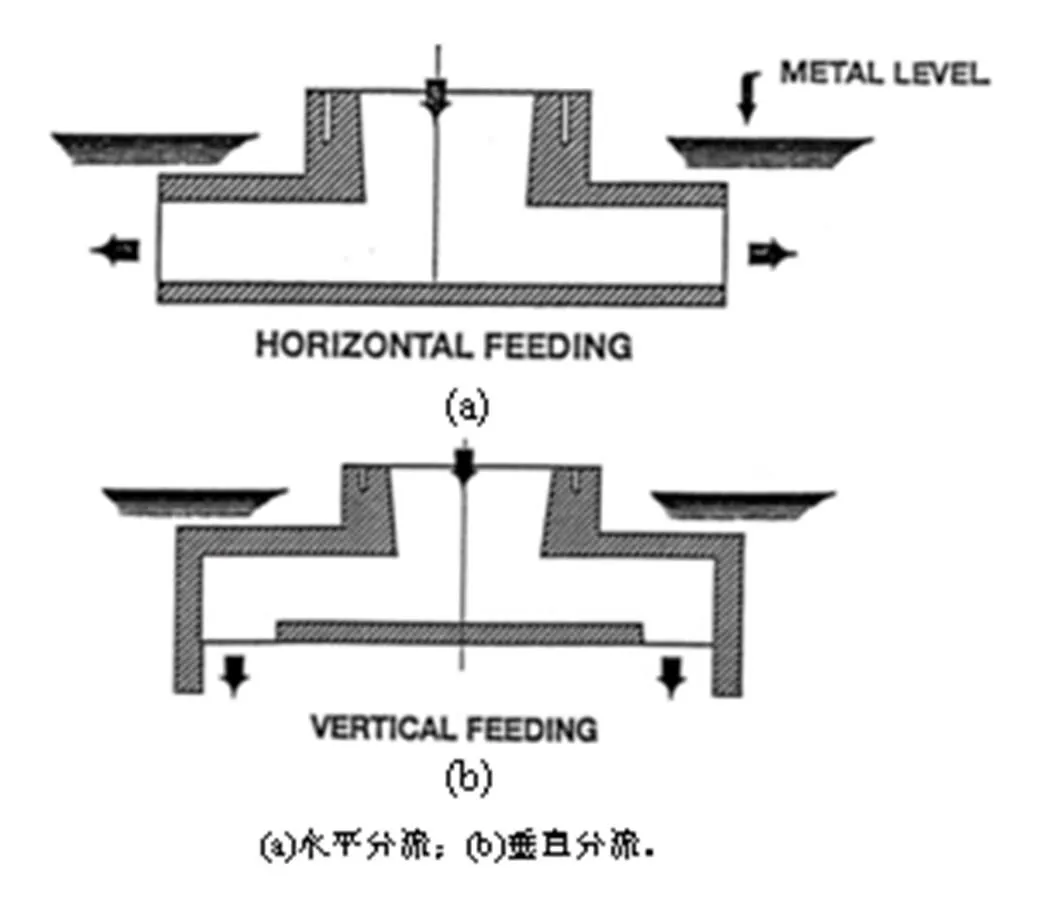

金属液通过下浇管流入分流袋,经分流后进入结晶器内,结晶器填充完毕后开始铸造。可见,分流袋起到使金属液均匀填充结晶器的作用。不同结构的分流袋使金属液呈现不同的流动方向和流动速度,不仅在起铸时具有不同的填充特点,而且在铸造过程中也会影响液穴中熔体的对流状态,从而影响铸锭宏观偏析的程度。例如,相比于双层分流铸造,水平分流铸造的铸锭中心负偏析可以降低15%;用垂直分流袋替代水平分流袋后,如图5所示,铸锭的中心宏观偏析将进一步降低。

图5 分流袋

3.5 晶粒细化剂的选用

添加晶粒细化剂是目前铝加工业应用最广泛的晶粒细化方法[20],其特点是少量添加量就可起到明显细化效果;而增大添加量,细化效果却增加不明显。因此,在生产中,晶粒细化剂的添加量一般在0.1 wt.%~1.0 wt.%之间。目前普遍认为[21],晶粒细化剂的细化机理源自于其中包含的异质形核颗粒,这些颗粒加入熔体后成为异质形核的核心,从而细化凝固后的组织晶粒。异质形核颗粒在凝固前沿成核的过程中,与浮游晶一样,也发生着溶质再分配,并且通过对流的方式进行运动,最后沉降于液穴底部,从而导致铸锭中心偏析。异质形核的颗粒越多,中心偏析的效应越大。因此,在实际生产中,要综合考虑晶粒细化效果及其带来的宏观偏析效应后,确定晶粒细化剂的使用类型和添加剂量。

4 结论

本文分析了DC铸造大规格铝合金铸锭宏观偏析的形成机制,主要与两相过渡区内发生的溶质再分配、固—液两相之间发生的相对运动有关;概括了影响宏观偏析的主要因素,即溶质元素的平衡分配系数、浆状区的对流方式、浮游晶的运动、糊状区的液相渗透率;提出了缓解或抑制宏观偏析的具体控制方法,即控制合金化元素及其含量、利用外场协助控制、优化铸造工艺参数、分流袋选用、晶粒细化剂的选用等。

[1]NADELLA R, ESKIN D G, KATGERMN L, et.al. Effect of grain refinement on structure evolution, ‘‘Floating’’ gains, and centerline macrosegregation in direct-chill cast AA2024 alloy nillets[J]. Metallurgical and Materials Transactions A, 2007,(39A): 450-461.

[2]LIU X D, ZHU Q F LI Z M et al. Effect of casting speed on floating grains and macrosegregation of direct-chill cast 2024 alloy with intensive melt shearing[J]. Transactions of Nonferrous Metals Society of China, 2021, 31: 565-575.

[3]NADELLA R, ESKIN D, KATGERMAN L. Role of grain refining in hot cracking and macrosegregation in direct chill cast AA 7075 billets[J]. Materials Science and Technology, 2007, 23(11): 1327-1335.

[4]WENG Y Y, DING L P, ZHANG Z Z, et al. Effect of Ag addition on the precipitation evolution and interfacial segregation for Al-Mg-Si alloy[J]. Acta Materialia, 2019, 180: 301-316.

[5]李宝绵,夏军,张海涛,等. DC铸造5182铝合金大尺寸扁锭偏析及微观组织的试验研究[J]. 轻合金加工技术,2020,48(12): 25-31.

[6]ZUO Y B, CUI J Z, ZHAO Z H, et al. Effect of low frequency electromagnetic field on casting crack during DC casting superhigh strength aluminum alloy ingots[J]. Materials Science and Engineering: A, 2005, 406(1): 286-292.

[7]ROUSSET P, RAPPAZ M, HANNART B. Modeling of inverse segregation and porosity formation in directionally solidified aluminum alloys[J]. Metallurgical and Materials Transactions A,1995, 26: 2349-2358.

[8]SINGH A K, PARDESHI R, BASU B. Modelling of convection during solidification of metal and alloys[J]. Sadhana, 2001, 26: 139-162.

[9]THEVIK H J, MO A. The influence of micro-scale solute diffusion and dendrite coarsening upon surface macrosegregation[J]. International Journal of Heat and Mass Transfer, 1997, 40(9): 2055-2065.

[10]何志,徐学利,周好斌,等. 非平衡凝固过程中合金的溶质分凝和界面形态选择[J]. 铸造技术,2012,33(8): 907-909.

[11]NADELLA R, ESKIN D G, DU Q, et al. Macrosegregation in direct-chill casting of aluminum alloy[J]. Progress in Materials Science, 2008, 53: 421-480.

[12]ESKIN D G, NADELLA R, KATGERMAN L, et al. Effect of different grain structures on centerline macrosegregation during direct-chill casting[J]. Acta Materialia, 2008, 56: 1358-1365.

[13]ASTON M A, GRANDIELD J F, JOHN D H, et al. The Effect of Grain Refinement and Cooling Rate on the Hot Tearing of Wrought Aluminium Alloys[C]. Materials Science Forum, 2006: 519-521.

[14]刘祥,REDRIKSSON H,ENGSTM G. 机械搅拌对Al及Al-Cu合金铸锭组织和宏观偏析的影响[J]. 东北大学学报: 自然科学版,1986,7(1): 1-8.

[15]杨林学,张立华,李瑞卿. 多源超声对2219铝合金铸锭凝固组织和成分偏析的影响[J]. 材料热处理学报,2019,40(3): 49-55.

[16]黄明哲. 超声外场对7085铝合金铸造微观偏析及第二相形成的影响[D]. 长沙: 中南大学,2014.

[17]张勤,崔建忠,路贵民,等. 电磁振荡法半连铸7075合金的微观组织及溶质元素分布[J]. 中国有色金属学报,2003(5): 1184-1191.

[18]郭世杰,薛冠霞,刘金炎,等. 电磁软接触铸造7050高强铝合金扁锭的组织和力学性能[J]. 中国有色金属学报,2010,20(7): 1282-1289.

[19]ZALOZNIK M, ŠARLER B. Modeling of macrosegregation in direct-chill casting of aluminum alloys: Estimating the influence of casting parameters[J]. Materials Science and Engineering: A, 2005(413-414): 85-91.

[20]ZHANG L L, ZHENG Q J, JIANG H X, et al. Jiang Interfacial energy between Al melt and TiB2 particles and efficiency of TiB2 particles to nucleate α-Al[J]. Scripta Materialia, 2019, 160: 25-28.

[21]EASTON M, STJOHN D. Grain refinement of Aluminum alloys: PartⅡ. Confirmation of, and a mechanism for, the solute paradigm[J]. Metallurgical and Materials Transactions A , 1999, 30A: 1625-1633.

A Brief Discussion on the Causes and Control Methods of Macrosegregation in DC Casting of Large Size Aluminum Alloy Ingots

Macrosegregation is a common metallurgical defect in DC casting of large size aluminum alloy, which can seriously deteriorate the performance of the ingot and the quality of the finished product. This article elaborates on the formation mechanism of macroscopic segregation, summarizes the main factors that affect macroscopic segregation, and proposes five specific measures to control macrosegregation, including controlling alloying elements and their content, utilizing external field assistance to control, optimizing casting process parameters, selecting diversion bags, and selecting grain refiners, which have important guiding significance for practical production.

DC casting; aluminum alloy; large size; macrosegregation; mechanism analysis; control methods

TG292

A

1008-1151(2023)07-0085-04

2023-05-10

广西壮族自治区产业技术研究院资助项目、南宁市新型功能材料技术创新中心能力建设(20221021)

吴镇宇(1985-),男,广西产研院新型功能材料研究所有限公司工程师,从事金属材料研发工作。

熊新国(1963-),男,南南铝业股份有限公司高级工程师,从事金属材料开发与设计工作。