高速铁路隧道衬砌拱部掉块防治中浸锌钢板承载力模型试验研究*

2023-08-26周晓军王聚山杨昌宇郭继军吕阳树

周晓军,王聚山,杨昌宇,郭继军,王 闯,吕阳树

(1.西南交通大学土木工程学院,四川 成都 610031; 2.中国铁路成都局集团有限公司重庆建设指挥部,重庆 400023; 3.中铁二院工程集团有限公司,四川 成都 610031; 4.中铁十一局集团有限公司,重庆 400023)

0 引言

隧道作为高速铁路和高速公路线路中克服山岭高程或水域障碍中的重要结构物,在长期服役期间应具有良好的安全性和耐久性,以保障隧道内通行车辆和行人安全。由于受隧道所穿越地层的复杂工程地质、隧道施工管理和技术水平及工程造价等因素的影响,交通线路中的隧道工程在投入运营后通常会发生诸如衬砌开裂、渗漏水、腐蚀和掉块等病害现象。对于我国高速铁路和高速公路线路中山岭隧道,目前仍采用传统矿山法进行施工,且隧道衬砌以复合式衬砌为主。复合式衬砌由初期支护、防水层和二次衬砌组成,而二次衬砌通常采用立模现浇方式成型。由于受隧道拱形结构和现浇混凝土施工工艺等因素的制约,立模现浇的二次衬砌通常存在有拱顶混凝土厚度和强度未达到设计要求及拱部混凝土与围岩脱空等质量缺陷。这些质量缺陷的存在会使隧道衬砌拱顶部位混凝土易发生开裂和掉块等病害[1-2]。国内外高速铁路和高速公路隧道内均发生过因衬砌拱部混凝土掉块而砸中行驶中车辆的事故。我国已投入运营的达成铁路、贵广铁路、沪昆客运专线、武广高速铁路等线路中也曾发生过因隧道衬砌开裂或拱部掉块等隐患而导致列车停运和限速行驶的事故。高速铁路隧道内拱部混凝土衬砌掉落的典型状况如图1所示。

图1 铁路隧道衬砌拱部混凝土掉落

此外,我国公路隧道在运营期同样也发生过拱顶混凝土掉落而砸中行驶中机动车的事故。2020年6月10日在四川省某公路隧道内曾发生拱部混凝土衬砌脱落而砸中处于行驶中的车辆,造成如图2所示车辆受损和人员受伤事故。国外运营的铁路隧道内也曾发生过隧道混凝土衬砌掉落和坍塌事故。

图2 公路隧道衬砌拱部混凝土脱落

以日本高速铁路为例,1999年10月9日日本山阳新干线的北九州隧道曾发生了一起隧道拱部混凝土衬砌脱落而导致列车停运10h事故。同年11月28日,日本北海道礼文滨高速铁路隧道内又发生货物列车因与隧道拱部掉落的混凝土衬砌发生碰撞而导致列车脱轨的事故。因此,防止铁路隧道内拱部混凝土发生掉块或脱落,保障列车安全运行是铁路隧道设计和运营期间需研究与解决的重要课题之一。本文针对高速铁路隧道衬砌拱部混凝土掉块威胁铁路安全运输的工程实际,建立模型隧道开展隧道衬砌拱部掉块的足尺试验。试验中用化学锚栓将选定厚度浸锌钢板锚固至模型隧道拱顶内侧,以支撑模型隧道拱部模拟掉块混凝土试块。同时,在试块顶部堆放砂袋,借以模拟高速列车驶入隧道所引起的空气动力学效应,使模型隧道中支撑混凝土试块的浸锌钢板和化学锚栓均承受试块和砂袋自重荷载,并同时测试浸锌钢板、化学锚栓和隧道衬砌受荷载作用下的应变,进而分析浸锌钢板和化学锚栓及隧道衬砌在相应荷载作用下的承载力和安全性,为浸锌钢板用于高速铁路隧道衬砌拱部掉块的防治提供指导。

1 模型隧道设计与试验工况

针对高速铁路隧道衬砌拱部因施工质量缺陷而引发的掉块病害,目前国内外通常采取诸如在已有病害隧道衬砌内侧再设置套衬、拆除有病害隧道衬砌后重建衬砌、局部加固或补强已发生病害的隧道衬砌等治理措施[3-5]。对于高速铁路隧道而言,由于受线路中列车运营时间的限制,上述常规病害治理的措施只能在列车停运的天窗时间内实施,因而病害治理实施的效率低且周期长,致使采用常规方法来治理隧道衬砌病害的难度大、成本高,且施工质量难以达到设计要求,甚至还有可能给隧道安全带来新隐患。因此,寻求一种既能防治高速铁路隧道衬砌拱部病害又便于实施且工艺简单的治理措施,对于保障高速铁路隧道衬砌和列车的安全运行无疑具有现实意义。

采用化学锚栓将浸锌钢板锚固在隧道拱顶内侧或在隧道拱顶喷涂聚脲材料来防治拱部掉块具有工艺相对简便和易于施作的特点。因此,采用足尺模型试验方法对浸锌钢板和聚脲喷膜承载力与设置方法开展试验。本文着重对浸锌钢板在隧道内拱部掉块防治中的承载力开展测试与分析。

根据高速铁路单洞双线隧道衬砌结构横断面设计特点,模型隧道采用350km/h速度客运专线单洞双线隧道的内净空。考虑到本模型试验中仅测试和分析浸锌钢板、化学锚栓和隧道衬砌受其拱部掉块和高速铁路隧道内列车气动效应共同作用下的承载特征,为便于现场实施,将模型隧道内净高和内净宽分别设计为3.0,8.4m,模型隧道衬砌厚度为0.5m,整个模型隧道沿其轴线方向总长度为20m。足尺模型试验中所采用的隧道衬砌横截面设计参数和拱部掉块加载模式如图3所示,模型隧道衬砌拱部浸锌钢板和混凝土试块平面布置如图4所示。

图3 模型隧道衬砌横断面(单位:m)

图4 模型隧道浸锌钢板和试块平面布置 (单位:m)

模型隧道在试验场地立模浇筑,浇筑模型隧道时根据图3,4所示设计方案在模型隧道拱顶部位预留水平横截面为长方形和圆柱形孔洞,便于在试验中将预制混凝土试块吊放入相应空洞内,进而模拟高速铁路隧道衬砌拱部掉块,经立模浇筑成型的模型隧道衬砌如图5所示。

图5 模型隧道拱部预留孔洞

高速铁路隧道内拱部混凝土衬砌发生掉块的类型较多,且引发原因也较复杂。以贵阳—广州高速铁路为例,其在运营期间曾发生过隧道衬砌施工缝处拱顶混凝土以月牙形掉落而中断行车的事故,隧道拱顶混凝土脱落后状况如图1所示。对贵阳—广州高速铁路线路中243座隧道衬砌病害调查和统计结果表明,全线隧道衬砌拱顶存在月牙形裂缝病害多达69处,隧道拱顶月牙形裂缝展布和影响面积为3.0~5.0m2。隧道拱顶施工缝处发育的典型月牙形裂缝如图6所示。

图6 隧道衬砌拱顶施工缝处月牙形裂缝

模型隧道中拱部混凝土长方体掉块均设置在施工缝处,如图4所示。基于贵阳—广州高速铁路全线隧道衬砌拱顶病害尤其是拱顶月牙形裂缝和掉块统计资料,在足尺模型试验中,隧道衬砌拱部混凝土掉块以预制钢筋混凝土长方体试块加以模拟。共预制2种不同尺寸混凝土试块,尺寸分别为3.0m×1.0m×0.5m,2.0m×1.0m×0.5m,以尺寸3.0m×1.0m×0.5m试块为例,结构设计如图7所示。

图7 长方体试块结构(单位: m)

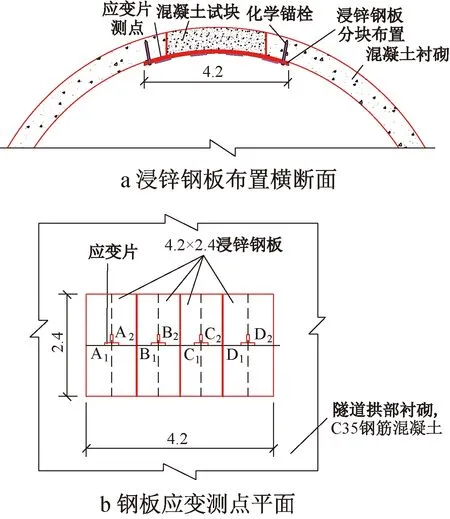

在模型试验中用于模拟隧道拱部掉块的长方体混凝土试块采用经过热浸镀锌防腐处理的Q345B型浸锌钢板加以支撑。其表面镀锌层厚为50μm,锌层附着量为350g/m2。模型试验中分别选取厚度为6,10,20mm 3种热浸镀锌钢板。结合铁路隧道衬砌拱部月牙形裂缝展布形态和掉块几何形状,在模型隧道中将拱顶支撑混凝土试块的浸锌钢板按整块和分块方式加以锚固,锚固方式如图4所示。当模型隧道施工缝处拱顶内壁浸锌钢板安装完毕后,使浸锌钢板承受其上部混凝土试块重力,并逐步在试块上部堆放砂袋,使整块和分块布置的浸锌钢板及锚固浸锌钢板用的化学锚栓和隧道衬砌同时承受荷载,由此分析浸锌钢板、化学锚栓和隧道衬砌应力状态。在模型试验中,根据浸锌钢板厚度及其整块与分块锚固方式组合先后设置5种试验工况,如表1所示。

表1 模型试验测试工况

根据表1中所列试验工况,分别对相应工况中支撑模型隧道衬砌拱部混凝土试块浸锌钢板、化学锚栓和隧道衬砌应变进行测定。三者应变通过粘贴在各自测点上的电阻应变片测得,由应变即可求得浸锌钢板、化学锚栓及模型隧道衬砌在弹性阶段应力。在模型试验中,用于测试浸锌钢板、化学锚栓和隧道衬砌应变的传感器及应变采集系统型号与规格如表2所示。

表2 测试采用的传感器和采集系统

在浸锌钢板和隧道衬砌的每个测点处粘贴2只应变片,使2只应变片轴线相互垂直且形成T形。而在化学锚栓测点上沿其轴线方向粘贴相对平行的2只应变片。在整块和分块布置的浸锌钢板朝向洞内一侧的应变测点及电阻应变片粘贴方式分别如图8,9所示。

图8 浸锌钢板整块布置中的应变测点(单位:m)

图9 浸锌钢板分块布置中的应变测点(单位:m)

化学锚栓上测点处应变片粘贴方式如图10所示,隧道衬砌上应变测点布置如图11所示。

图10 化学锚栓应变测点布置

图11 模型隧道衬砌应变测点布置

测试前,连接并调试好静态应变仪。之后将浸锌钢板用化学锚栓锚固至预先确定的模型隧道衬砌拱顶孔洞,并借助起重机用穿过混凝土试块吊环上的钢丝绳将混凝土试块吊放至模型隧道拱顶上部预留孔洞内,拆去钢丝绳后即可使浸锌钢板承受混凝土试块自重。

此外,作为防治高速铁路隧道衬砌拱部掉块的浸锌钢板,在承受拱部掉块自重的同时还应承受高速列车驶入隧道内所引起空气负压作用。根据TB 10621—2014《高速铁路设计规范》(2014年版)说明,高速铁路隧道内双线列车以350km/h速度会车时引起的洞内空气负压峰值按8.9kPa考虑[6]。因此,在模型试验中此空气负压峰值采用在模型隧道混凝土试块顶部堆放装有15kg/袋细砂的砂袋等效。以此分别测试相应工况下浸锌钢板、化学锚栓和模型隧道衬砌上各测点弹性应变。

2 测试结果与分析

按表1所列测试工况,分别对模型隧道中浸锌钢板、化学锚栓及隧道衬砌在各工况下弹性应变进行测定。模型试验中隧道拱顶用于支撑混凝土试块的浸锌钢板锚固及其受试块和砂袋自重作用时应变测试如图12所示。

图12 模型隧道内拱顶浸锌钢板应变测试

2.1 浸锌钢板应变和应力

为分析浸锌钢板在试验中支撑混凝土试块承载力,分别对厚度为6,10,20mm钢板应变进行测试。整块浸锌钢板按平面面积3.4m×1.7m,4.4m×1.7m 2种方式利用M24化学锚栓锚固至模型隧道洞内拱顶处,平面布置分别如图8a,12a所示。而在隧道衬砌拱部分块布置是将面积为2.4m×1.0m浸锌钢板组合安装成横向长度为4.2m、纵向宽度为2.4m的钢板支撑隧道拱部混凝土试块,浸锌钢板在隧道拱顶分块组合布置平面分别如图9b,12b所示。试验中用于模拟高速铁路隧道空气动力学效应的砂袋加载模式如图13所示。

图13 隧道试块顶部堆放的砂袋

2.1.16mm厚浸锌钢板整块布置时应变和应力

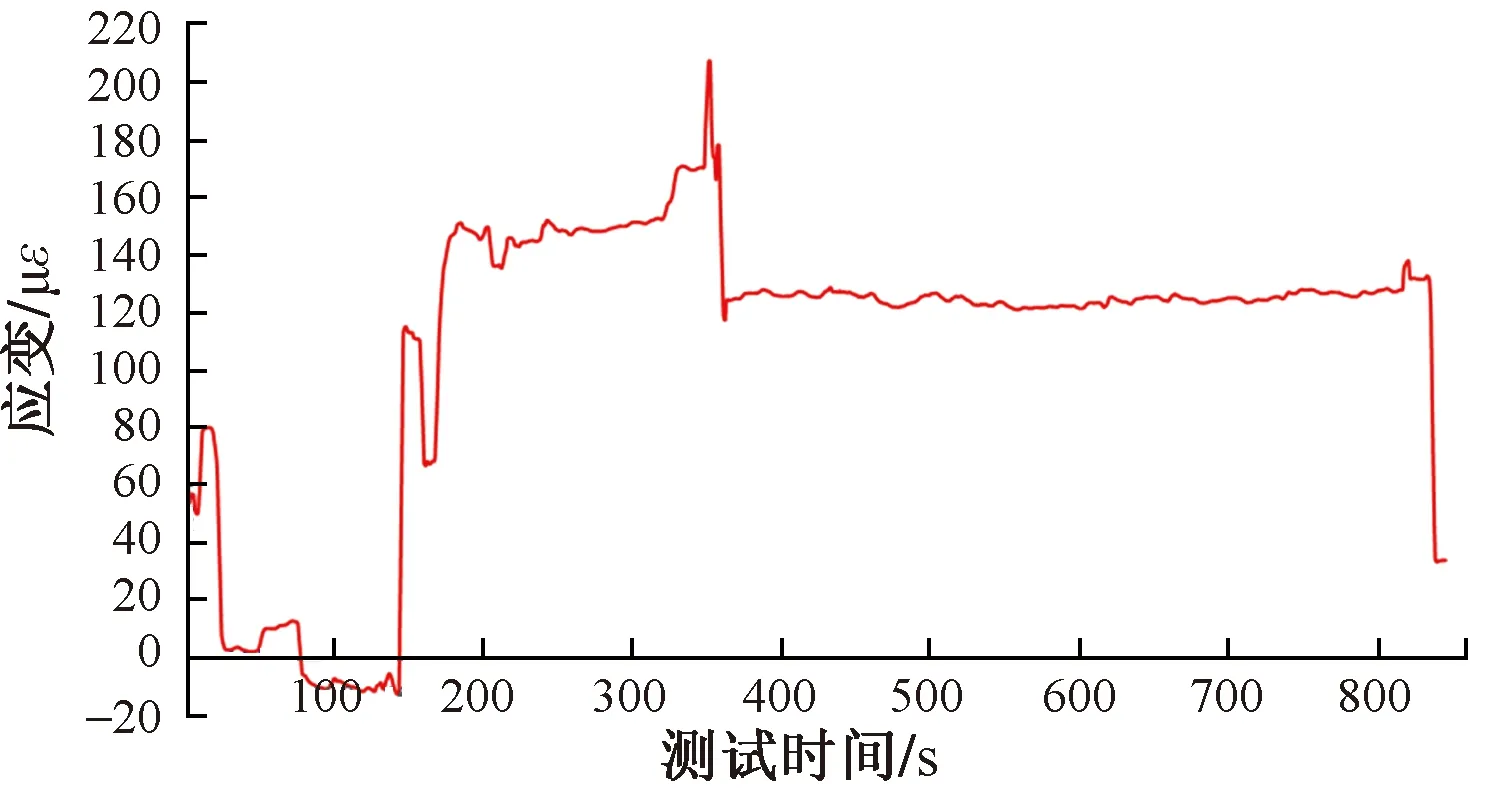

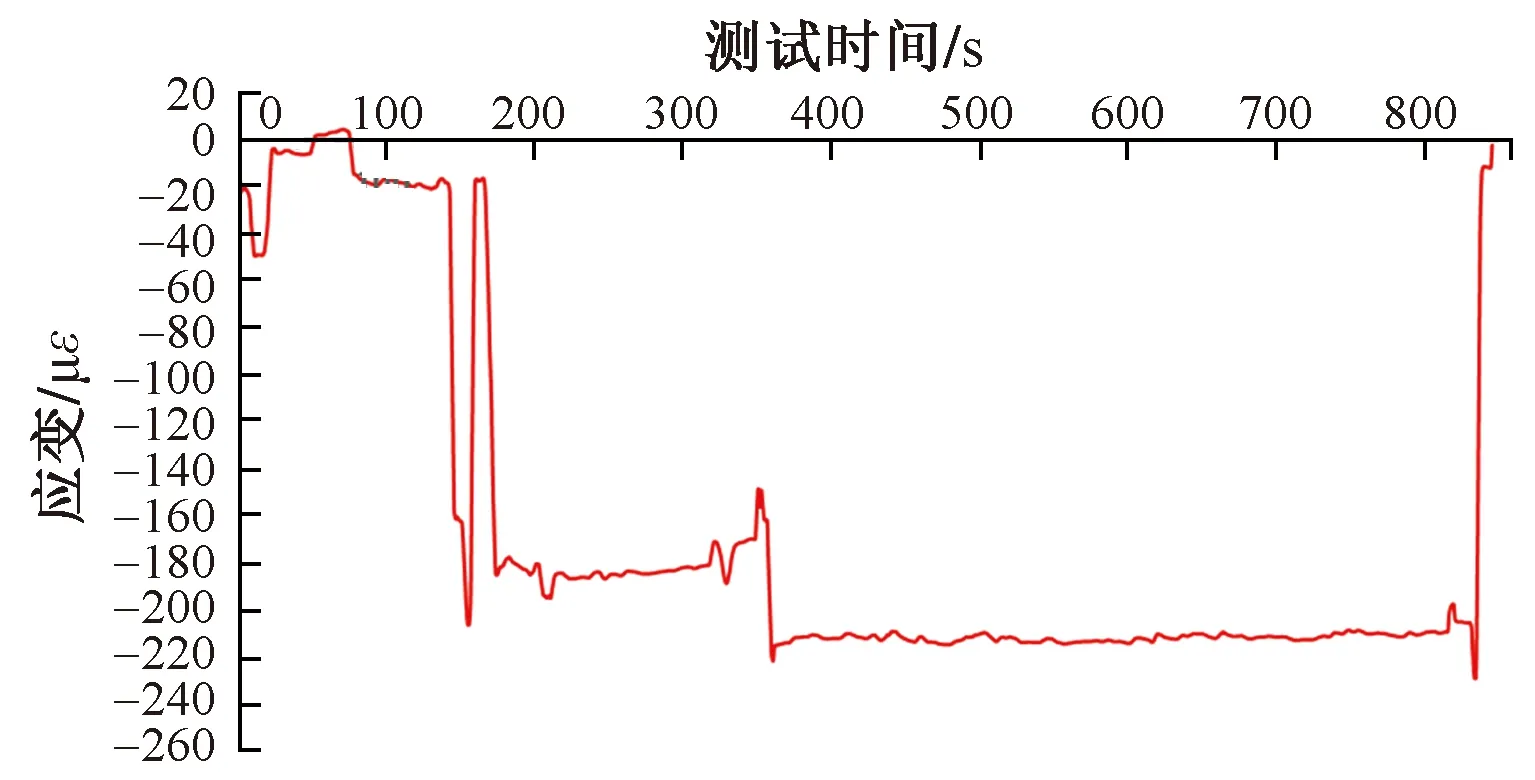

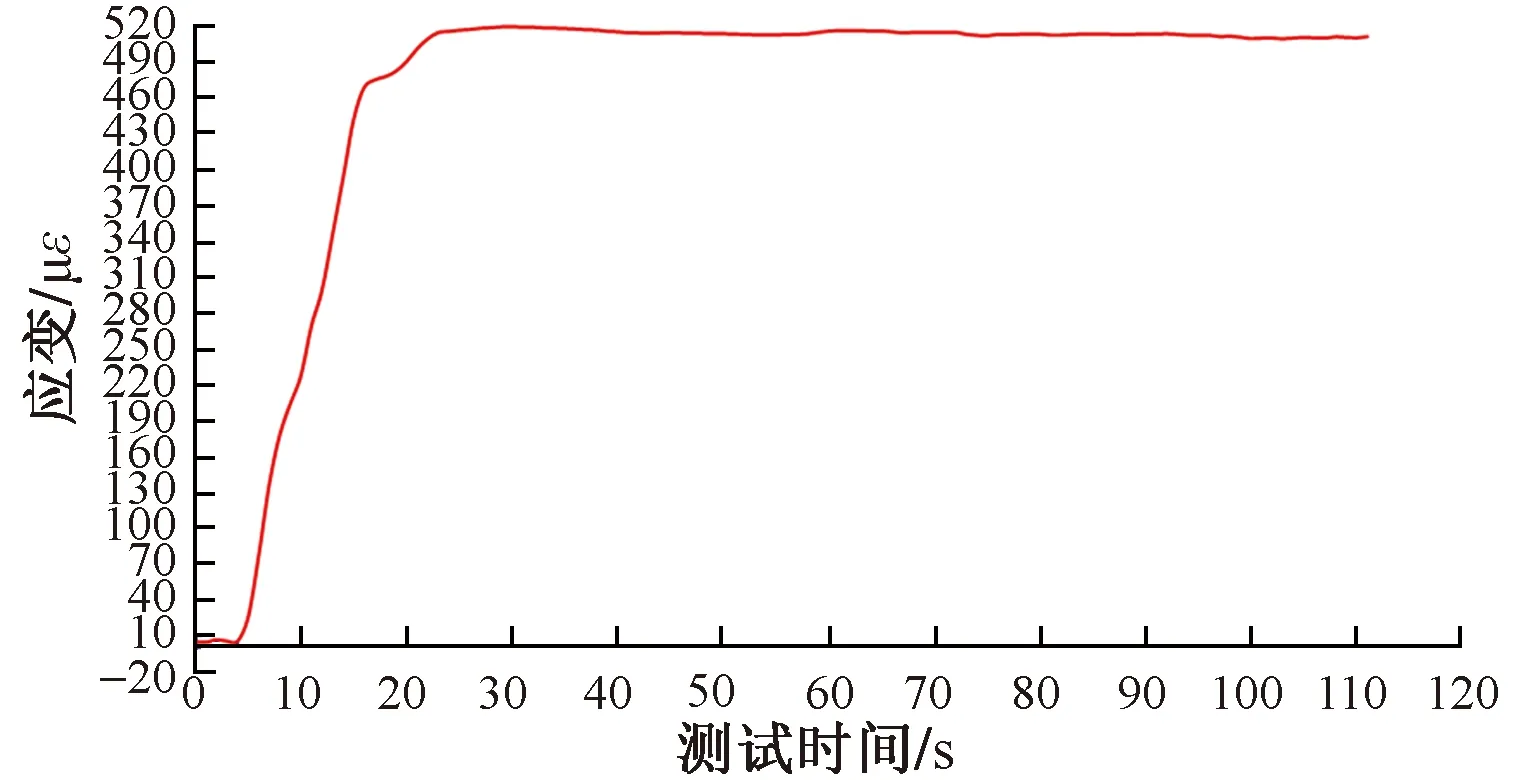

根据表2中所列工况1,2支撑模型隧道衬砌拱部试块时,当浸锌钢板锚固完毕后即向整块浸锌钢板施加用于模拟隧道衬砌拱部掉块的混凝土试块,并用电阻应变片测试钢板各测点处应变[7]。工况1中仅对浸锌钢板施加质量约2.5t混凝土试块,以分析6mm厚钢板在混凝土试块自重作用下的承载力。分析加载试验中测定应变可知,图8中厚度为6mm且尺寸为3.4m×1.7m整块浸锌钢板,在模型隧道拱部混凝土试块自重作用下其测点B1,B2处应变最大,钢板沿隧道环向受压而沿隧道轴向受拉。以测点B1,B2处应变为例,测点B1处纵向拉应变时间变化关系如图14所示,而测点B2处横向压应变随时间变化关系如图15所示。

图14 测点B1处钢板纵向拉应变随时间变化关系曲线

图15 测点B2处钢板压应变随时间变化关系曲线

由图14,15可知,测点B1,B2处浸锌钢板在试块质量约2.5t作用下测得的最大拉应变εt=207.43με,最大压应变εc=-228.64με。对于现场测试状况而言,在模型隧道拱顶自重2.5t混凝土试块作用下,现场试验期间浸锌钢板处于弹性阶段,未发生塑性屈服和拉裂。浸锌钢板材质为Q345B,弹性模量E=210GPa。

根据浸锌钢板处于弹性阶段应力与应变状态,可得浸锌钢板中心部位拉应力σt为:

σt=Eεt

(1)

式中:E为浸锌钢板拉(压)弹性模量(MPa);εt为浸锌钢板产生的弹性拉应变(με)。

由式(1)即可计算得到6mm厚浸锌钢板以3.4m×1.7m整块锚固且在拱部2.5t混凝土试块自重作用下,钢板中心位置处最大拉应变εt=207.43με所对应的最大拉应力σt=43.56MPa。而浸锌钢板Q345B拉伸屈服强度为345MPa,抗拉强度为510MPa。因此,在2.5t试块自重作用下,利用3.4m×1.7m整块浸锌钢板支撑模型隧道衬砌拱部混凝土试块时,浸锌钢板所承受的最大拉应力σt=43.56MPa,远小于Q345B钢板拉伸屈服强度和抗拉强度。因此,6mm厚浸锌钢板在以3.4m×1.7m整块布置的工况1,2下,钢板抗拉强度大于其所受到的拉应力,浸锌钢板未发生拉伸屈服和破坏。

此外,浸锌钢板在其中心测点B2处最大环向压应变εc=-228.64με,则其所受到压应力σc可由式(2)计算得到:

σc=Eεc

(2)

式中:εc为浸锌钢板产生的弹性压应变(με)。

将测得的浸锌钢板中心位置处弹性最大压应变εc代入式(2),即可计算得到6mm厚浸锌钢板以3.4m×1.7m整块布置时钢板所承受的环向最大压应力σc=48.01MPa。该值仍小于Q345B钢板屈服强度值。

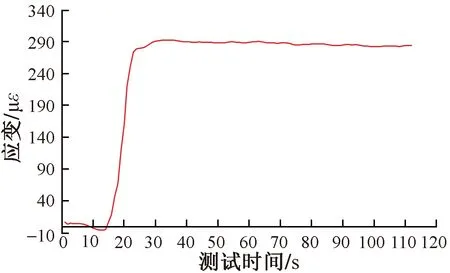

对于工况2,在钢筋混凝土试块自重作用下,测得浸锌钢板在测点B1处拉应变随加载时间变化关系曲线如图16所示,浸锌钢板在测点B2处拉应变随加载时间变化关系曲线如图17所示。

图16 工况2下测点B1处拉应变与时间变化关系曲线

图17 工况2下测点B2处拉应变随时间变化关系曲线

由图16,17可知,浸锌钢板中间部位测点B1,B2处轴向最大拉应变εt=519.94με,由此表明此处钢板仅处于拉应力状态。将浸锌钢板测点的最大弹性拉应变代入式(1)即可计算得到6mm厚浸锌钢板按4.4m×1.7m整块方式布置的工况2下,钢板中间部位产生的最大拉应力σt=109.18MPa。由此也表明工况2下的整块浸锌钢板均处于拉应力状态,未出现压应力。

将该拉应力值与Q345B钢材拉伸屈服强度和抗拉强度相比,浸锌钢板内产生的拉应力仍小于Q345B钢材拉伸屈服强度和抗拉强度。工况1,2下测试结果表明,6mm厚浸锌钢板以4.4m×1.7m,3.4m×1.7m整块方式布置时,其均可承受隧道拱部所模拟的质量为2.5t掉块作用而不发生拉伸和压缩的屈服破坏。

2.1.26mm厚浸锌钢板分块布置时应变和应力

为测试6mm厚浸锌钢板以4.2m×2.4m分块组合布置时的应力状态,将浸锌钢板按图4,9中所示分块进行组合布置,并对分块组合布置的浸锌钢板进行了工况3下的加载试验,同时对其在混凝土试块加载条件下的应变进行测试。通过对工况3下浸锌钢板的加载试验,测得其测点B,C处拉应变和压应变最大,最大弹性压应变εc=-253.58με,最大拉应变为εt=180.08με。由此表明分块布置时中间2块浸锌钢板在3.75t试块自重作用下处于环向受压和轴向受拉应力状态。

将测试得到的浸锌钢板弹性最大拉应变εt代入式(1)可得6mm厚浸锌钢板以分块布置方式支撑隧道衬砌拱部混凝土试块时所承受的最大拉应力σc=37.82MPa。而将测试得到的钢板弹性最大压应变εc代入式(2),即可得到6mm厚浸锌钢板在分块布置时所承受的最大压应力σc=53.13MPa。

由于Q345B钢材拉伸屈服强度为345MPa,试验工况2下浸锌钢板所承受的最大压应力和最大拉应力均远低于其屈服强度。由此表明,采用6mm厚Q345B浸锌钢板以分块布置方式支撑隧道拱部衬砌掉块时,Q345B浸锌钢板所承受的拉应力和压应力均小于其拉伸屈服强度,因此浸锌钢板具有足够的安全储备。

2.1.310mm厚浸锌钢板分块布置时应变和应力

工况4为对10mm厚浸锌钢板在分块布置时其受试块重力作用下的应力状态进行测试。通过对工况4下浸锌钢板受试块自重作用的测试,得到浸锌钢板上测点B,C处应变,且测点B,C处均产生拉应变和压应变,最大弹性拉应变εt=180.07με,最大弹性压应变εc=-253.58με。由此也表明分块布置时中间2块浸锌钢板在试块自重作用下处于受压和受拉状态。将测试得到的浸锌钢板弹性拉应变εt代入式(1)可得10mm厚浸锌钢板分块布置时所承受的最大压应力σt=37.81MPa。同理,将测试得到的钢板弹性最大压应变εc代入式(2)即可得到10mm厚浸锌钢板分块布置时所承受的最大压应力σc=53.25MPa。

由于Q345B钢材拉压屈服强度为345MPa,浸锌钢板所承受的拉应力和压应力均远低于其屈服强度。因此,在工况4下,当采用10mm厚Q345B浸锌钢板以分块方式支撑隧道衬砌拱部施工缝处混凝土掉块时,其所承受的拉、压应力远小于其拉伸屈服强度,因此10mm厚浸锌钢板仍具有足够的安全储备。

2.1.420mm厚浸锌钢板分块布置时应变和应力

在对6,10mm厚浸锌钢板整块和分块布置的应变测试的基础上,为便于对比,还对20mm厚浸锌钢板在模型隧道拱部采用分块布置方式,即表2中工况5进行加载试验。为模拟高速铁路隧道空气动力学效应,试验中首先使浸锌钢板承受混凝土试块自重,然后在混凝土试块顶部逐步堆放砂袋,以堆放砂袋自重等效高速列车驶入隧道内所引起的空气负压峰值。在工况5加载过程中,测定的浸锌钢板应变均较小,当试块和砂袋质量累计达5.4t时,钢板应力仍较小。而此时浸锌钢板所承受的荷载已超过高速列车以350km/h速度驶入隧道内所引起的空气负压峰值8.9kPa和混凝土试块自重之和,故未再继续增加砂袋,并保持施加的砂袋和试块质量不变,持续测试30min。如此测得浸锌钢板上测点B,C处应变最大。由测试得到的应变分析可知,由于浸锌钢板分块组合锚固至隧道拱部,且因钢板间的横向间隙<2mm,加载时中间2块钢板受周围钢板挤压而处于受压状态,其沿隧道轴向受拉。测点B处钢板沿环向最大拉应变εt=65.87με,测点C处钢板沿纵向最大压应变εc=-114.3με。将测点最大拉应变和最大压应变分别代入式(1),(2),即可得到20mm厚浸锌钢板在试块和砂袋自重约为5.4t作用下的拉应力σt=13.83MPa,而压应力σc=24.03MPa。因此,工况5下20mm厚浸锌钢板测点处最大拉应力和最大压应力仍均小于其屈服拉伸极限强度,因而模型试验中所设计的20mm厚浸锌钢板具有支撑隧道衬砌拱部掉块和空气负压峰值的作用从而未发生屈服破坏,浸锌钢板具有抵抗掉块的能力,处于安全状态。

通过对5种工况下浸锌钢板受混凝土试块和砂袋自重作用下应变的测试,模型试验中浸锌钢板在相应工况下的应力测试结果如表3所示。

表3 浸锌钢板在相应工况下应力

由表3可知,对于足尺模型试验中浸锌钢板所受到的拉应力和压应力,厚度为6,10,20mm浸锌钢板在试验加载的5个工况下处于受拉和受压状态,但钢板中拉、压应力均小于其拉伸屈服强度。且20mm厚浸锌钢板中应力明显较小。因此,3种厚度浸锌钢板均能支撑模型试验中隧道衬砌拱部混凝土试块,且未发生破坏,因而可用于高速铁路隧道衬砌拱部病害的防治,但从满足高速铁路隧道长期运营安全和耐久性角度分析,6mm厚浸锌钢板刚度较小,在隧道潮湿和阴暗的长期运营环境中易锈蚀,因此,建议采用浸锌钢板防治高速铁路隧道衬砌拱部掉块病害时,其厚度宜≥10mm。

模型试验中浸锌钢板出现压应力原因包括受化学锚栓锚固挤压影响、与钢板间相互重叠和挤压。尤其是在分块布置时,由于钢板间间隙较小,中间2块钢板受到两侧钢板环向挤压,致使钢板环向受挤压。因此,钢板分块布置时在各钢板间应预留适量间隙,建议间隙值取10~20mm,以防止钢板间接触间隙过小而相互挤压从而影响其使用功能。

2.2 化学锚栓应变和拉力

在模型试验中M24化学锚栓采用在混凝土衬砌中钻孔然后植入的方式进行锚固。通过对上述工况中化学锚栓锚固钢板时的应变测试,得到锚栓中应力变化特点。以工况1,4下2个锚栓应变为例进行分析,测试得到工况1,4下化学锚栓所承受的最大拉应变εt=141.18με。工况4下化学锚栓所承受的拉应力随加载时间的变化关系曲线如图18所示。

图18 化学锚栓拉应变随时间变化关系曲线

由图18可知,化学锚栓在加载期间均处于拉应力状态。将测得的M24化学锚栓最大拉应变代入式(1)即可得到化学锚栓所承受的拉应力ft=29.65MPa。根据化学锚栓所承受的轴向拉应力ft,可按式(3)计算得到M24化学锚栓所承受的轴向拉力Ft,即

(3)

式中:dm为化学锚栓直径,取24mm。

将测得的工况4下化学锚栓轴向拉应力ft和其直径dm代入式(3)即可得到化学锚栓最大拉力Ft=13.41kN。由于化学锚栓M24破坏拉力Ftl≥140kN,而试验期间测得的锚栓实际拉力Ft=13.41kN<140kN,因此,模型试验中所采用M24化学锚栓具有足够的抗拉强度。

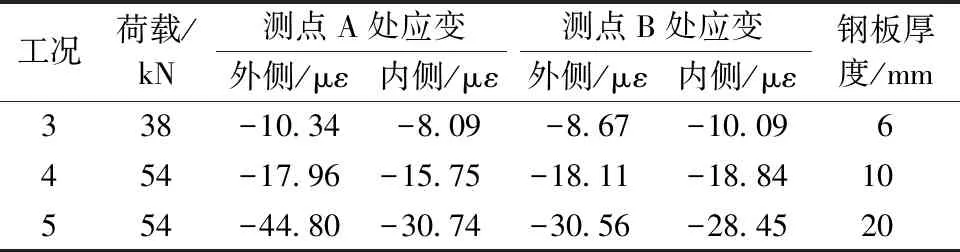

2.3 模型隧道衬砌应力

为分析模型试验中隧道衬砌在加载工况下的承载状态,对工况3~5下模型隧道钢筋混凝土衬砌应变进行测试。隧道衬砌应变采用在同一测试断面中两侧边墙内、外侧分别粘贴相互正交应变片方式进行测试。隧道衬砌同一横断面两侧边墙内、外侧应变测点布置如图11所示。以工况3下隧道衬砌测点B内侧应变为例,实测其应变随加载时间变化关系曲线如图19所示。

图19 隧道衬砌测点B内侧应变随时间变化关系曲线

由图19可知,工况3下测点B内侧最大压应变为-10.09με。对各工况下测定的模型隧道衬砌上测点A,B处横向最大应变进行分析,最大压应变测试结果如表4所示。

表4 隧道衬砌测点处应变

足尺模型试验中隧道混凝土衬砌采用C35钢筋混凝土浇筑,其弹性模量Ec=31.5GPa。将表4中隧道衬砌各点测定压应变代入式(2),即可计算得到隧道衬砌各测点处相应加载工况下压应力,如表5所示。

表5 隧道衬砌测点处压应力

结合表5所得模型试验中隧道衬砌测点内、外侧压应力分析,足尺模型试验中混凝土衬砌沿隧道环向压应力最大值在测点A处外侧,为1.41MPa。对于C35钢筋混凝土衬砌抗压强度,其轴心抗压强度设计值为16.7MPa,模型试验中隧道衬砌混凝土压应力远小于其轴心抗压强度设计值。对于隧道衬砌,若衬砌横断面上内侧应力为σin、外侧应力为σou,且隧道衬砌截面上弯矩为M,轴力为N,则隧道衬砌截面内弯矩M和轴力N可由式(4)加以计算:

(4)

式中:A为隧道衬砌截面面积(m2);Iz为隧道衬砌横截面惯性矩(m4);H为隧道衬砌厚度(m)。

根据现行铁路隧道设计规范[8],当隧道衬砌横截面处内力引起的偏心距e0≤0.2H时,隧道衬砌安全性由混凝土抗压强度Ra控制,衬砌安全系数可根据式(5)计算;而当偏心距e0>0.2H时,隧道衬砌安全系数由混凝土抗拉强度Rl控制,衬砌安全系数由式(6)计算得到:

KN≤φαRaBH

(5)

(6)

式中:K为安全系数;φ为构件纵向弯曲系数,φ=1;α为轴向力偏心影响系数,α=0.75;B为衬砌宽度,B=1m;H为衬砌厚度,H=0.5m。

将足尺模型试验相应工况下隧道衬砌测点处测得的内、外侧应力代入式(4)即可得到隧道衬砌截面上的内力。根据内力计算得到内力所引起的偏心距满足e0≤0.2H,故模型隧道为小偏心受压构件。隧道衬砌C35钢筋混凝土抗压极限强度Ra=26MPa。将各参数和测点内力代入式(5)即可计算得到模型试验中隧道衬砌测试断面处安全系数,如表6所示。

表6 模型隧道衬砌的安全系数

由表6可知,模型试验中隧道衬砌在相应工况测点处截面安全系数均大于《铁路隧道设计规范》中对钢筋混凝土构件抗压极限强度安全系数≥2.0的要求,且足尺模型试验中隧道衬砌有足够的安全性。因此,隧道衬砌结构在模拟拱部衬砌掉块模型试验中安全。因此,模型试验中隧道衬砌结构受模拟的拱部衬砌掉块影响较小,隧道衬砌结构处于安全状态。

3 结语

高速铁路隧道采用的模筑衬砌常因施工质量缺陷而引发诸如衬砌开裂、渗漏水和拱顶掉块等病害,而隧道衬砌拱顶混凝土掉块则对隧道内列车高速和安全运行产生严重影响,也是高速铁路隧道结构设计和运维中所关注的重点课题之一。本文采用足尺模型试验方法,将热镀浸锌钢板用于高速铁路隧道衬砌拱部病害防治,设计了模拟隧道拱顶掉块的5种工况,通过测试相应工况下支撑混凝土掉块的浸锌钢板、化学锚栓和隧道钢筋混凝土衬砌应变,分析其应力特性和安全状况,得出如下结论。

1)在足尺模型试验中,6,10,20mm厚浸锌钢板在模拟的高速铁路隧道拱部混凝土掉块与高速铁路隧道空气动力学效应的共同作用下,浸锌钢板内部所引起的拉应力测试值为13.83~109.18MPa,压应力测试值为24.03~48.01MPa,浸锌钢板拉应力和压应力均小于Q345B材质钢板拉伸屈服强度。3种厚度浸锌钢板均具有支撑铁路隧道衬砌拱部掉块的作用。鉴于6mm厚浸锌钢板在整块设置时的刚度较小,受隧道内潮湿和阴暗环境的影响易发生化学腐蚀和生物侵蚀,同时考虑到运营期隧道内拱部架设有接触网及在洞内运输和施工安装钢板的便利性,建议浸锌钢板厚度≥10mm,且浸锌钢板在隧道拱顶宜采用分块方式设置。

2)对于模型试验中浸锌钢板布置的2种方式和5种测试工况,浸锌钢板在隧道拱部分块布置时,建议在分块相邻钢板间预留10~20mm安装间隙。设置间隙便于安装钢板,同时也可降低钢板间因间隙过小相互挤压而引起的挤压应力。此外,当采用整块方式在隧道拱顶布置浸锌钢板时,需确保钢板上预留孔和隧道衬砌上的预留孔准确对位,尽可能降低用化学锚栓锚固浸锌钢板时植入化学锚栓的施工难度,并减少钢板因受化学锚栓挤压而引起的压应力。

3)在模型试验中,锚固浸锌钢板的M24化学锚栓在加载期间承受拉力,测试得到单根锚栓最大拉力为13.4kN,其所承受的拉力小于M24化学锚栓破坏拉力,所采用的M24化学锚栓具有较强抗拉破坏能力,可作为锚固浸锌钢板锚固件使用。

4)在5种用浸锌钢板支撑隧道衬砌拱部掉块的试验工况下,隧道衬砌在相应工况下环向处于受压状态,测试断面上测点处混凝土压应力最大值为1.41MPa,小于C35钢筋混凝土轴心抗压强度设计值。此外,在5种加载试验工况下,隧道衬砌受模拟拱部掉块的混凝土试块和高速铁路隧道空气动力学效应的影响较小,模型试验中隧道钢筋混凝土衬砌具有较高安全储备。

5)浸锌钢板具有较强抗拉能力来拖曳和支撑隧道拱部已脱落掉块,可有效防止掉块砸中行驶中的高速列车,能为铁路运营单位在长期运营时拱部发生掉块等病害时采取措施提供警示和预报。通过足尺模型试验的测试与分析,浸锌钢板可作为高速铁路隧道衬砌拱部病害防治的应急措施,设置时其厚度宜≥10mm。