建筑钢结构钢板表面形貌对多次反射法探伤影响的研究*

2023-08-26杨晓东张雪媛张建科

杨晓东,张雪媛,李 杰,张建科,李 倩

(1.西安建筑科技大学材料科学与工程学院,陕西 西安 710055; 2.西安建筑科大工程技术有限公司,陕西 西安 710055; 3.衡通工程检测有限公司,陕西 西安 710055)

建筑钢结构焊缝超声波探伤评定焊缝等级,主要以斜入射横波波幅为依据,然而超声波波幅的变化除了受材质、缺陷性质等影响外,所检材料表面形貌对波幅也具有一定影响,而且横波在钢结构构件中经多次反射后,这种影响被放大。建筑钢结构现场焊缝探伤受检测部位构造的制约,多数情况下构件表面不易打磨处理或不能彻底打磨处理,焊缝探伤中多次反射法也是常用方法。在建筑钢结构施工中,焊缝探伤由于忽略钢板表面形貌对波幅的影响而导致多起焊缝开裂事故。因此,研究钢板表面形貌对多次反射法探伤波幅的影响非常必要。

目前,国外研究金属超声波探伤方面有:兰姆波散射信号的损伤成像技术应用于板结构健康监测研究,以缺陷为二次波源,采用四点圆弧定位法计算换能器信号至缺陷的传播时间,采用与传播时间相对应的缺陷信号幅值进行成像[1];研究入射波波幅分布,发现在整个金属化边界上入射波可诱导电势,从而在主声速外出现波场而获得波形,这能显著改变波幅分布[2];检测轧制板材质量,分析声程路径方程,确定声程路径计算公式,需给出计算平面缺陷回波信号波幅值、无缺陷区底部信号波幅值和缺陷区底部信号波幅值比的积分表达式,以及确定缺陷区和无缺陷区透射信号与底部信号波振幅计算公式[3];建立三维模型分析镁合金搅拌摩擦焊板研究中,为检测焊接过程中损伤存在程度和评估焊接过程中损伤严重程度,采用兰姆波分析,其中超声波缺陷指数是根据采集到的波形信号振幅变化得到[4];用超声波诊断具有双层结构物体物理力学性质,研究保护层下基层材料亚表面体波速度测定的原理时机,建立测定亚表面体波速度条件,也需研究给定脉冲振荡量情况下,反射波幅和噪声波幅对声信号参数的影响等[5];利用超声波传播时间衍射(TOFD)技术探测缺陷,需利用Snell定律确定最短传播时间和最高振幅计算缺陷深度[6]。

国内研究金属超声波探伤方面主要研究有:应用超声波回波信号研究焊接工艺,如对7075-T6铝合金进行激光对接焊试验,利用超声波探伤仪对接焊试块进行探伤,建立激光对接焊工艺参数与回波特征的对应关系,获得7075-T6铝合金激光对接焊最佳工艺参数[7];应用超声波回波信号研究焊接缺陷,如研究便携式自动超声波无损探伤精准定位装置系统设计;采用无时差互相关和滑窗互相关,建立超声波缺陷模型,这些是基于超声回波信号间相似的特点、超声回波缺陷信号频率和包络等特征[8-12]。再如,应用超声波回波信号信噪比,超声缺陷回波信号小波阈值去噪算法研究,从小波基本理论入手,针对超声回波信号特性,对超声缺陷回波信号数学模型进行小波阈值去噪等[13-18]。

综合分析国内外目前金属超声波探伤方面主要研究可以看出,反射回波幅度的准确定量是这些研究的基础技术指标。因此,本文对建筑钢构件表面形貌对反射回波的影响进行研究。

1 研究材料及方法

1.1 研究设备

1)超声波探伤仪 HS600金属超声波探伤仪,垂直线性误差3%,水平线性误差0.5%,动态范围36dB。

2)探头(换能器) 横波斜探头 2.5P13×13K2探头,前沿长度11mm,实测K=1.93。

3)扫描电镜 Quanta200型,3.5nm 最大有效放大倍数,100 000×能谱分辨率,130ev 探测元素范围,B5~U92 分辨率≥130ev。

1.2 对比反射体

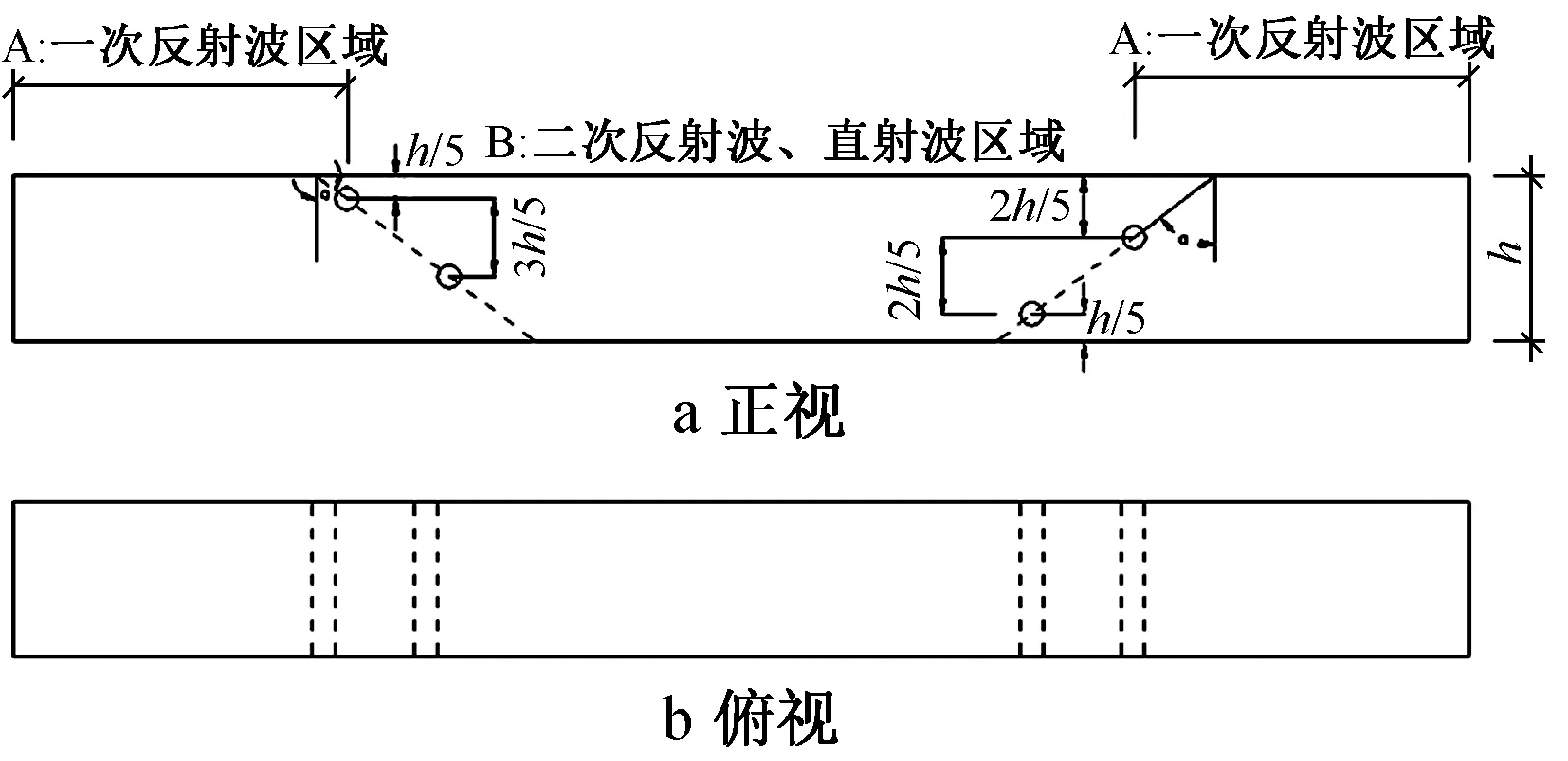

对比反射体包括RB-1试块上φ3mm横通孔、工程现场14mm厚钢板(Q345)上φ3mm横通孔。钢板上横通孔位置如图1所示。

图1 钢板上横通孔设计

1.3 钢板表面形貌参数

研究采用横波斜探头,斜探头发出的超声波在钢板上的反射类似于光在钢板上反射,因此,钢板表面形貌采用光泽度表示。14mm厚钢板、RB-1试块2个面分别用0,1面表示。RB-1试块和钢板表面光泽度状态如表1所示。

表1 研究试样不同状态表面平均光泽度

2 反射波幅变化分析

采用横波斜探头分别从试样0,1面入射,测试14mm厚钢板上φ3mm横通孔一次反射波和二次反射波及RB-1试块上φ3mm横通孔直射波距离-波幅(DAC)曲线。

RB-1试块上φ3mm横通孔一次反射波和二次反射波及直射波距离-波幅(DAC)曲线可回归为线性函数关系曲线:

Y(RB)= 0.365x+ 49.18 (R2= 0.996)

(1)

式中:x为距离(mm);Y(RB)为反射波波幅(dB)。

2.1 试样板面状态1反射波幅分析

钢板表面状态1:钢板表面经过棉纱除锈、除杂处理;14mm厚钢板0面平均光泽度3.7,1面平均光泽度2.1。

采用横波斜探头分别从试样0,1面入射,14mm厚钢板上φ3mm横通孔一次反射波和二次反射波及RB-1试块上φ3mm横通孔直射波距离-波幅(DAC)曲线如图2所示。

图2 状态1下DAC曲线

图2中,对于厚度14mm试样,横波分别从光泽度3.7,2.1板面入射经另一面反射至φ3mm横通孔得到的DAC曲线均在光泽度100的RB-1试块DAC曲线上。

光泽度3.7入射面一次反射波DAC曲线回归函数为非单调函数:

Y(3.7) = -0.090x3+ 6.094x2- 135.4x+

1 056 (R2= 1)

(2)

式中:Y(3.7)为光泽度3.7入射面一次反射波波幅(dB)。

光泽度2.1入射面一次反射波DAC曲线回归函数为单调函数:

Y(2.1)= -0.041x2+ 2.195x+ 31.10 (R2= 0.984)

(3)

式中:Y(2.1)为光泽度2.1入射面一次反射波波幅(dB)。

比较式(1),(2),最大差值为18dB,最小差值为0dB,极差18dB;比较式(1),(3),最大差值为1.7dB,最小差值为0.7dB,极差1dB。

横波从光泽度3.7板面入射经过光泽度2.1板面反射至φ3mm横通孔得到的DAC曲线与RB-1试块DAC曲线误差值为0~18dB,并且函数曲线非单调,说明在实际超声波探伤时不可用RB-1试块DAC曲线替换式(1)函数曲线;横波从光泽度2.1板面入射经过光泽度3.7板面反射至φ3mm横通孔得到的DAC曲线与RB-1试块DAC曲线误差值为0.7~1.7dB(<2dB)[19-20],并且函数曲线单调,说明在实际超声波探伤时可用RB-1试块DAC曲线替换式(1)函数曲线。

图2中,对于厚度14mm试样,横波经过2次反射,即从光泽度3.7,2.1板面分别入射经另一面反射至入射面,再反射至φ3mm横通孔得到的DAC曲线大部分在光泽度100 RB-1 试块DAC曲线之上。

光泽度3.7入射面二次反射波DAC曲线回归函数为单调函数:

Y′(3.7)= -0.108x2+ 8.438x- 96.85

(R2= 0.986)

(4)

式中:Y′(3.7)为光泽度3.7入射面二次反射波波幅(dB)。

光泽度2.1入射面二次反射波DAC曲线回归函数为单调函数:

Y′(2.1) = 0.898x+ 32.13 (R2= 0.999)

(5)

式中:Y′(2.1)为光泽度2.1入射面二次反射波波幅(dB)。

比较式(1),(4),最大差值为4.3dB,最小差值为-0.5dB,极差4.8dB;比较式(1),(5),最大差值为 3.1dB,最小差值为-0.9dB,极差4.0dB。

分析图3发现,对于厚度14mm试样,采用横波斜探头无论从试样0面或1面入射,经二次反射得到的DAC曲线,虽然函数单调,但与RB-1试块DAC曲线误差均>2dB,说明在实际超声波探伤时不可用RB-1试块DAC曲线替换式(4),(5)函数曲线。

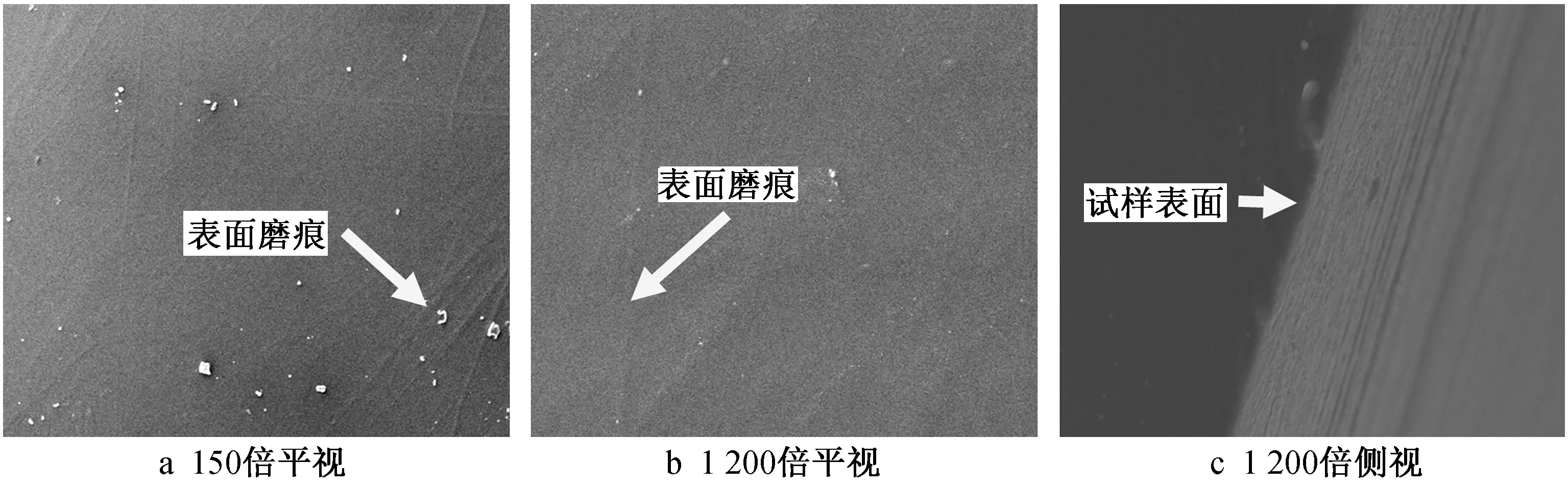

图3 RB-1试块板面形貌(光泽度100)

由图2中14mm厚钢板一、二次反射波与RB-1 试块DAC曲线函数关系对比发现,表面经过除锈、清杂的试样大多数情况下DAC曲线函数波幅高于RB-1试块DAC曲线函数,并且随着距离增大,两者波幅相差并不是恒定值。一次反射波最大极差18dB,二次反射波最大极差4.8dB。为分析此现象,用扫描电镜分析试样状态1表面形貌,RB-1试块和14mm厚钢板表面扫描电镜照片如图3~5所示。

图3所示扫描电镜照片为RB-1试块表面形貌(白色颗粒为灰尘杂质),RB-1试块经过标准抛磨,微观表面平整,并且抛磨痕迹较规律,超声波在其表面对一次反射、二次反射影响较小,因此,RB-1试块一次反射波和二次反射波DAC曲线基本重合。

图4所示扫描电镜照片为厚度14mm、平均光泽度3.7钢板0面表面形貌。钢板表面凸凹区域相对较均布(见图4a),有些凸起部分和凹陷部分自身表面相对较平整(见图4b,4c中2点),有些凸起部分和凹陷部分自身表面不平整(见图4b,4c中1点),最高凸出高度约10μm。

图4 14mm厚钢板0面形貌(光泽度3.7)

图5所示扫描电镜照片为厚度14mm、平均光泽度2.1钢板1面表面形貌。钢板表面呈不均布凸凹分布,凸起部分和凹陷部分均有局部表面不平整(见图5b,5c中1点),凸凹最大高度约15μm。

图5 14mm厚钢板1面形貌(光泽度2.1)

图2中,对于厚度14mm钢板,当横波从0面入射,经1面一次反射至φ3mm横通孔,1面处反射点位于不平整处(见图5c中1点),则此点处超声波会产生诸多干涉、反射、折射等现象,导致真正可以反射到φ3mm横通孔超声波能量大大降低;1面处反射点位于较平整处(见图5b 2点),则反射波类似于在RB-1试块上的反射,反射至φ3mm横通孔超声波能量衰减较少。因此,图2中DAC曲线函数Y(3.7)呈非单调的多项式。

图2中,横波入射无论是1面还是0面,二次反射波DAC曲线均有与RB-1试块DAC曲线几乎重合的点,观测试样超声波入射点处和反射点处表面形貌均较平坦(见图4b,图4c 2点和图5b,5c 2点),超声波类似于在RB-1试块上的反射,所以超声波能量衰减少;整体上Y(2.1)函数的超声波入射点处和反射点处的表面不平整,有的不平整处对超声波产生聚焦作用,超声波能量衰减相对较少,Y(2.1)函数上多数点位于Y(3.7)和Y(RB)之间。

2.2 试样状态4反射波幅分析

将14mm厚试样表面用手持砂轮抛磨后,测量平均光泽度,进行表面电镜扫描,然后探伤绘制DAC曲线进行分析。

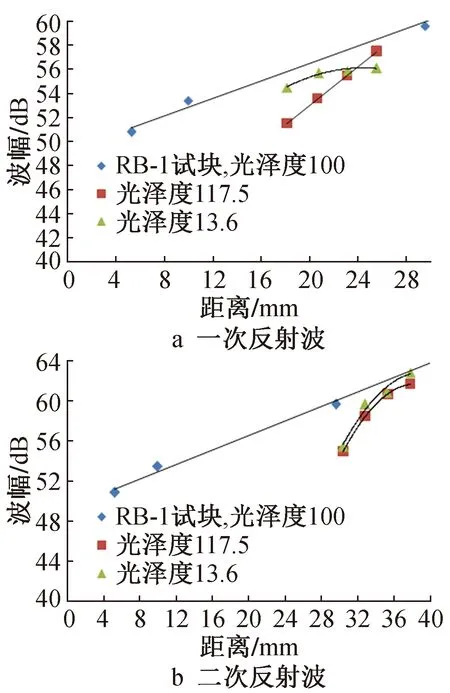

14mm厚钢板抛磨后0面平均光泽度117.5(打磨出整体金属光泽),1面平均光泽度13.6(未打磨出整体金属光泽)。φ3mm横通孔一、二次反射波DAC曲线如图6所示。

图6 状态4下DAC曲线

图6中,对于厚度14mm试样,入射面光泽度117.5φ3mm横通孔一次反射波DAC曲线回归函数为单调函数:

Y(117.5) = 0.805x+ 36.86 (R2= 0.999)

(6)

式中:Y(117.5)为光泽度117.5入射面一次反射波波幅(dB)。

光泽度13.6入射面一次反射波DAC曲线回归函数为单调函数:

Y(13.6) = -0.039x2+ 1.939x+ 32.36

(R2= 0.973)

(7)

式中:Y(13.6)为光泽度13.6入射面一次反射波波幅(dB)。

比较式(1),(6),最大差值为-1.0dB,最小差值为-4.3dB,极差3.3dB;比较式(1),(7),最大差值为-1.3dB,最小差值为-2.4dB,极差1.1dB。

横波从光泽度117.5板面入射经过光泽度13.6板面反射至φ3mm横通孔得到的DAC曲线与RB-1试块DAC曲线误差值为-4.3~-1.0dB,虽然函数曲线单调,但在实际超声波探伤时不可用RB-1试块DAC曲线替换式(7)函数曲线(误差>2dB);横波从光泽度13.6板面入射经过光泽度117.5板面反射至φ3mm横通孔得到的DAC曲线与RB-1试块DAC曲线误差值为-2.4~-1.3dB,函数曲线单调,说明在实际超声波探伤时不可用RB-1试块DAC曲线替换式(1)函数曲线(误差>2dB)。

图6中,横波从光泽度117.5,13.6板面分别入射经另一面反射至入射面,再反射至φ3mm横通孔得到DAC曲线。光泽度117.5入射面二次反射波DAC曲线回归函数为单调函数:

Y′(117.5) = -0.106x2+ 8.181x- 95.15

(R2= 0.999)

(8)

式中:Y′(117.5)为光泽度117.5入射面二次反射波波幅(dB)。

光泽度13.6入射面二次反射波DAC曲线回归函数为单调函数:

Y′(13.6)= -0.095x2+ 7.486x- 83.42

(R2= 0.976)

(9)

式中:Y′(13.6)为光泽度13.6入射面二次反射波波幅(dB)。

比较式(1),(8),最大差值为-1.4dB,最小差值为-5.4dB,极差4.0 dB;比较式(1),(9),最大差值为-0.2dB,最小差值为-4.9dB,极差4.7dB。

分析图6发现,厚度14mm试样,用横波斜探头无论从试样0面或1面入射,经二次反射得到的DAC曲线,函数单调相似,但与RB-1试块DAC曲线误差均>2 dB,说明在实际超声波探伤时不可用RB-1试块DAC曲线替换式(8),(9)函数曲线。

由图6中14mm厚钢板一、二次反射波与RB-1试块DAC曲线函数关系对比发现,表面打磨试样DAC曲线函数波幅低于RB-1试块DAC曲线函数,并且随着距离增大,两者波幅相差并不是恒定值。一次反射波最大极差3.3dB,二次反射波最大极差4.7dB。

用扫描电镜分析试样状态4表面形貌,14mm厚钢板表面扫描电镜照片如图7,8所示。14mm厚钢板表面抛磨出金属光泽,平均光泽度117.5板面(0面)微观形貌如图7所示。绝大多数区域表面光滑(见图7中2点),抛磨痕迹分布走向较规律(见图7a,7b),局部有相对较大凹磨痕,凹痕迹截面尺寸约15μm(高)×7.5μm(宽)(见图7b,7c中1点)。14mm厚钢板1面经抛磨后平均光泽度为13.6,微观形貌如图8所示。由图8可知,原先较凸出部位抛磨后较平整,如图8c中1点所示;原先凹陷区域还是不平坦,如图8c中2点所示;凸凹点高差约7μm。

图7 状态4下14mm厚钢板0面形貌(光泽度117.5)

图8 状态4下14mm厚钢板1面形貌 (光泽度13.6)

图6中,函数Y(117.5)多数点位于函数Y(13.6) 下,是因为函数Y(117.5)上这些点超声波入射0面位于图7b,7c 2点,1面中反射点位于图8b,8c 1点,超声波反射点和入射点区域均较平整,超声波能量衰减少(且小于RB-1试块波幅);函数Y(13.6) 个别点位于函数Y(117.5)之下,是因为超声波入射0面位于图7b,7c 2点,1面中反射点位于图8b,8c 2点,超声波入射点区域较平整而反射点区域不平整,但凸凹高差很小,所以函数Y(13.6) 整体衰减小于RB-1试块波幅。

图6中,厚度14mm钢板中φ3mm横通孔二次反射波DAC函数,函数Y′(117.5)和函数Y′(13.6) 位于函数Y′(RB)之下,且Y′(117.5)和Y′(13.6) 几乎重合。微观分析发现,无论超声波入射和反射区域均位于钢板较平整区域,如图7b,7c 2点区域和图8b,8c 1点,这也使二次反射波Y′(117.5) 和Y′(13.6)函数变化趋势与一次反射波Y′(117.5) 函数类似。图8b,8c 1点不如图7b,7c 2点平坦,当超声波经过此区域的入射和二次反射后能量衰减略多,所以函数Y′(13.6)比Y′(117.5)衰减略多。

3 研究结论

3.1 表面未抛磨试样波幅

钢板试样表面经棉纱除锈、清杂后,光泽度平均值为2.1~3.7(RB-1试块光泽度100)。微观表面形貌有凸区域和凹区域。试样表面凸区域和凹区域分布:有的凸区域和凹区域相间分布较均匀,有的分布不均匀。凸区域和凹区域自身形貌特征为,表面上均有高低起伏,但有的表面起伏较均匀,有的表面起伏不均匀。多数情况下微观表面上起伏形貌对横波斜入射和反射的波幅均有较大衰减作用,但个别高低起伏形貌对波幅具有增强作用,导致多数情况下钢板试样φ3mm横通孔一次反射波及二次反射波DAC曲线函数与RB-1试块φ3mm横通孔DAC曲线函数差值的极值较大。

3.2 表面抛磨试样波幅

钢板试样经手持砂轮抛磨,当未磨出金属光泽时,平均光泽度为13.6,此状态是将原先凸出区域打磨。打磨到部分微观形貌有的部分表面较平整,有的部分表面仍高低起伏不平。当磨出金属光泽时,平均光泽度为117.5,试样表面微观形貌平整,但分布有相互间隔的凹弧痕,凹弧痕的断面基本光滑。大多数同距离条件下,未磨出金属光泽与磨出金属光泽的表面组合试样φ3mm横通孔一次反射波及二次反射波DAC曲线函数值,小于RB-1试块φ3mm横通孔DAC曲线函数值,即钢板试样表面形貌对超声波波幅衰减,个别区域对波幅增强,但钢板试样与RB-1试块DAC曲线函数差值的极差绝对值较大。

4 结语

无论钢板试样表面光泽度高于或低于RB-1试块光泽度,钢板试样与RB-1试块表面形貌不会完全相同,钢板试样与RB-1试块φ3mm横通孔一次反射波及二次反射波DAC曲线函数变化趋势多数情况下不同,即标准RB-1试块φ3mm横通孔DAC曲线不可用一恒定值修正得到钢板试样φ3mm横通孔一次反射波及二次反射波DAC曲线。实际建筑工程中,由于现场条件制约,焊缝探伤常用斜探头多次反射法,多数情况下,焊缝周边钢板表面均不可能完全抛磨至RB-1试块光泽度。因此,建筑工程焊缝探伤中,应用待检构件钢板加工对比反射体,绘制一次反射波及二次反射波DAC曲线,才能准确对焊缝缺陷进行评定。