气液两相旋喷射流流场特征及其影响因素研究

2023-08-26郑金贵

郑金贵

摘要:

为揭示不同因素对带气环旋喷射流流动特征的影响规律,基于Mixture多相流模型和RNG k-ε湍流方程,对不同喷嘴结构参数和关键工作参数工况下气液两相旋喷射流流场进行了数值模拟,分析了射流軸心速度及射流冲击靶体作用压力的分布特征。结果表明:当喷嘴出口直径为2.5 mm、收敛角为20°时,射流收敛性好且速度衰减慢,对靶体冲击作用压力最大,射流压力30 MPa时在0.6 m处冲击靶体压力达到最大值(27 MPa)。射流轴心速度与冲击靶体作用压力均随射流压力的增加而增加,但射流压力过大时射流发展后期波动剧烈;高速气环能抑制射流能量衰减,使射流核心段长度随气体速度增大而增加,但气体速度过大时射流冲击性能提升反而不明显。研究结果可为旋喷作业的喷嘴结构优化和工艺参数选取提供参考。

关 键 词:

旋喷射流; 气液两相射流; 淹没环境; 流动特征; 轴心速度

中图法分类号: TU4

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2023.08.025

0 引 言

随着中国基础设施建设的快速发展,高压旋喷技术已在地下岩土工程领域得到了广泛应用,如软地基旋喷桩加固处理以提高地基承载力[1-3]、隧道旋喷桩超前支护以改善掌子面开挖稳定性等[4-5]。高压旋喷射流技术的原理是通过喷嘴喷出高速射流以切割破碎岩土体,然后水泥浆液与破碎的土体相混合,随后固化形成强度较高的桩体,即旋喷桩[6-7]。根据旋喷桩施工过程中流体的不同,高压旋喷工法可分为单管法(喷射水泥浆)、二重管法(喷射压缩空气+水泥浆)和三重管法(喷射水+压缩空气+水泥浆)[2],其中二重管法和三重管法中压缩空气包裹在高速水泥浆外围,有效降低了水泥浆的能量衰减,极大改善了切割效果,形成的旋喷桩直径可达2 m以上[8]。因此,开展带气环旋喷射流的流动特征及其影响因素研究对提高旋喷射流切割效果具有重要意义。

国内外学者对旋喷射流的流动特征和喷嘴结构优化等开展了较多研究。如郭亮等[8]对比了空气和水下环境中不带气环射流和带气环射流的速度场、压力场和密度场的分布特征,发现带气环高速射流能量集中且衰减慢;李猛等[9]采用数值模拟方法对淹没环境下高压单相射流的喷嘴结构进行了优化,获得最优喷嘴为出口直径2.8 mm、收敛角12.3°的锥形喷嘴;刘霄亮等[10]研究了淹没状态下环境压力、射流压力和喷嘴直径对射流速度、动压等流动特征的影响规律;Liu等[11]分析了不同边界条件和初始条件下射流轴心速度的衰减规律,发现初始段内射流速度衰减较快;Yang等[12]采用Fluent软件对比了圆柱形喷嘴、锥形喷嘴和锥直形喷嘴的轴心速度、动压和靶体静压的分布差异,认为锥形喷嘴的性能更佳,并进一步探讨了出口直径、收敛角、喷嘴长度、入口压力和靶距对冲击射流流场的影响。

然而,现有关于旋喷射流流动特征及其影响的研究主要集中在单相液体射流,对带气环高速射流的流场结构及其影响规律认识还不充分,且单相射流喷嘴的优化结构未必适用于气液两相射流喷嘴。因此,本文拟采用Mixture多相流模型和RNG k-ε湍流方程,模拟淹没环境下带气环高速射流流动,探讨喷嘴结构参数和关键工作参数对射流速度分布及衰减规律、冲击作用于靶体的压力分布等流动特征的影响,以期为二重(三重)管法旋喷射流喷嘴结构优化及工艺参数选取提供理论指导。

1 数值计算模型

1.1 几何模型及边界条件

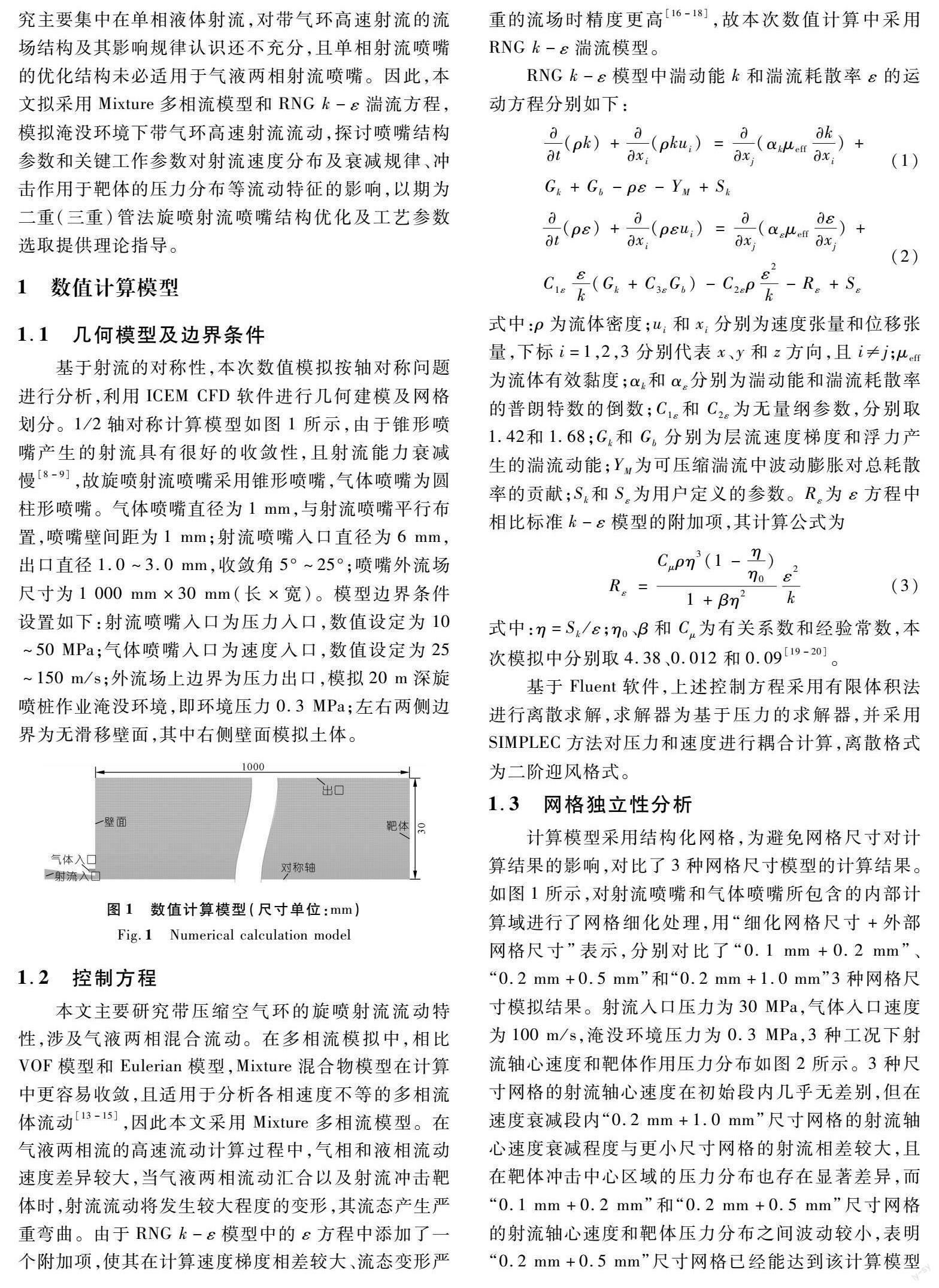

基于射流的对称性,本次数值模拟按轴对称问题进行分析,利用ICEM CFD软件进行几何建模及网格划分。1/2轴对称计算模型如图1所示,由于锥形喷嘴产生的射流具有很好的收敛性,且射流能力衰减慢[8-9],故旋喷射流喷嘴采用锥形喷嘴,气体喷嘴为圆柱形喷嘴。气体喷嘴直径为1 mm,与射流喷嘴平行布置,喷嘴壁间距为1 mm;射流喷嘴入口直径为6 mm,出口直径1.0~3.0 mm,收敛角5°~25°;喷嘴外流场尺寸为1 000 mm×30 mm(长×宽)。模型边界条件设置如下:射流喷嘴入口为压力入口,数值设定为10~50 MPa;气体喷嘴入口为速度入口,数值设定为25~150 m/s;外流场上边界为压力出口,模拟20 m深旋喷桩作业淹没环境,即环境压力0.3 MPa;左右两侧边界为无滑移壁面,其中右侧壁面模拟土体。

基于Fluent软件,上述控制方程采用有限体积法进行离散求解,求解器为基于压力的求解器,并采用SIMPLEC方法对压力和速度进行耦合计算,离散格式为二阶迎风格式。

1.3 网格独立性分析

计算模型采用结构化网格,为避免网格尺寸对计算结果的影响,对比了3种网格尺寸模型的计算结果。如图1所示,对射流喷嘴和气体喷嘴所包含的内部计算域进行了网格细化处理,用“细化网格尺寸+外部网格尺寸”表示,分别对比了“0.1 mm+0.2 mm”、“0.2 mm+0.5 mm”和“0.2 mm+1.0 mm”3种网格尺寸模拟结果。射流入口压力为30 MPa,气体入口速度为100 m/s,淹没环境压力为0.3 MPa,3种工况下射流轴心速度和靶体作用压力分布如图2所示。3种尺寸网格的射流轴心速度在初始段内几乎无差别,但在速度衰减段内“0.2 mm+1.0 mm”尺寸网格的射流轴心速度衰减程度与更小尺寸网格的射流相差较大,且在靶体冲击中心区域的压力分布也存在显著差异,而“0.1 mm+0.2 mm”和“0.2 mm+0.5 mm”尺寸网格的射流轴心速度和靶体压力分布之间波动较小,表明“0.2 mm+0.5 mm”尺寸网格已经能达到该计算模型的网格无关性。为求准确,本文采用“0.1 mm+0.5 mm”的网格尺寸,且外部网格尺寸由密到稀进行处理。

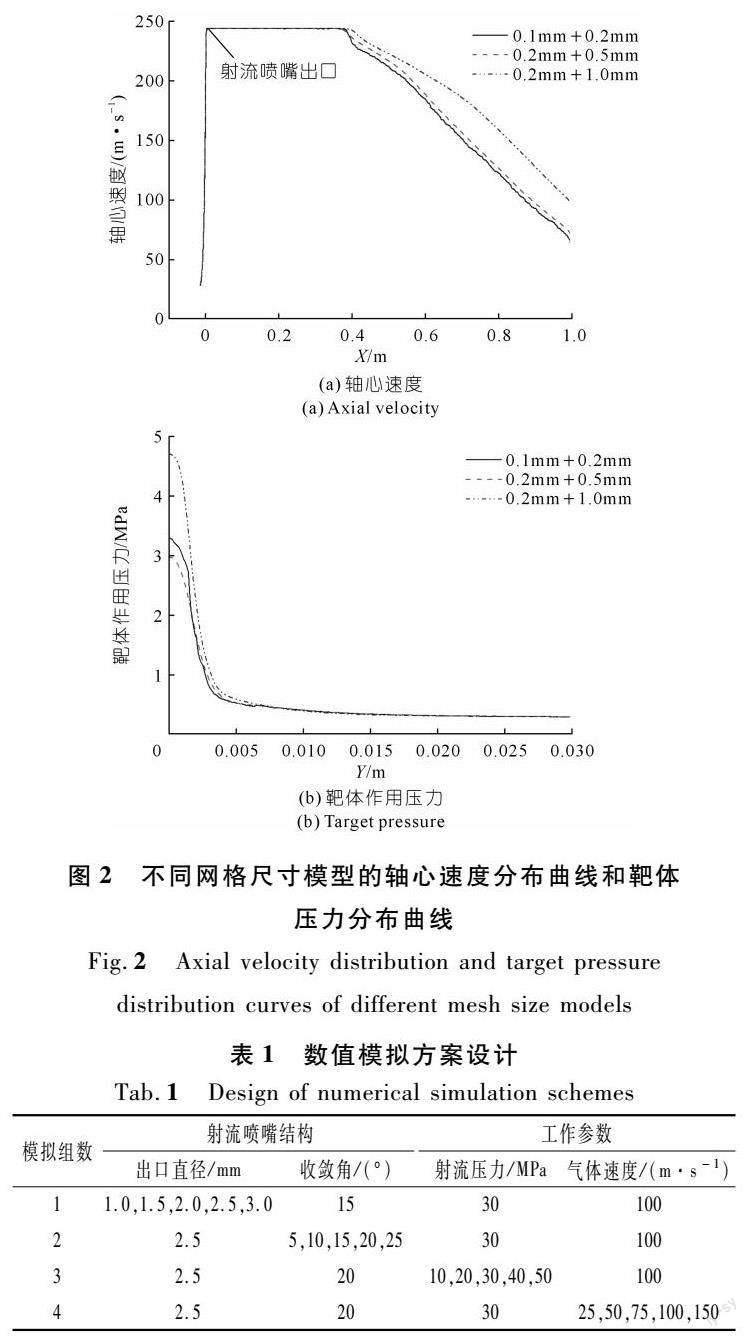

1.4 数值模拟方案

基于传统射流冲击性能的相关研究结果可知,喷嘴结构影响射流收敛程度以及射流能量衰减程度,而工作参数决定着射流冲击能量以及抵抗环境干扰的能力[12]。因此,选取射流喷嘴主要结构和关键工作参数作为研究对象,其中喷嘴结构包括出口直径和收敛角,工作参数包括射流压力和气体速度,各因素取值见表1。

2 模拟结果及分析

由1.3节网格独立性分析可知,虽然高速气环能有效降低射流能量的衰减,但当射流作用距离超出一定范围后,由于淹没环境介质的阻扰作用,射流能量会出现显著衰减,如图2所示,射流轴心速度在约0.4 m处开始快速降低。此外,由于气环对旋喷射流发散具有抑制作用,射流冲击能量主要集中在轴心区域。因此,为更好研究有效靶距内射流对靶体的冲击能力,同时提高计算速度,在后续研究中将外流场计算域尺寸设置为600 mm×20 mm(长×宽)。

2.1 射流喷嘴结构影响

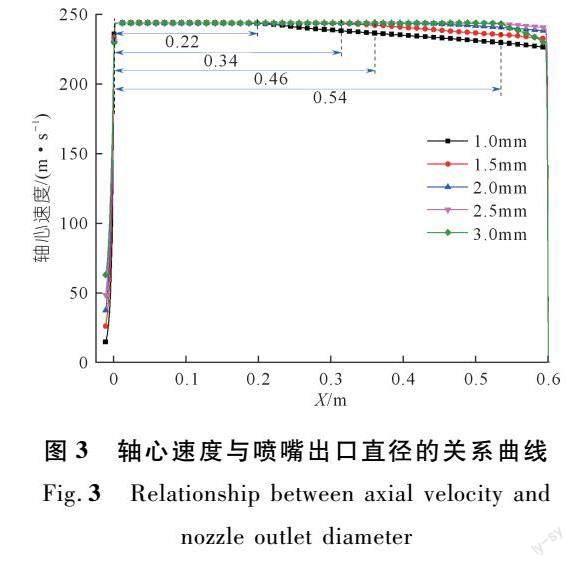

2.1.1 喷嘴出口直径影响

不同喷嘴出口直径的旋喷射流轴心速度随靶距的变化曲线如图3所示。在射流喷嘴内部,射流速度较低,以静压力为主;射流从喷嘴喷出后,射流能量由压差势能转化为动能,具有较高的冲击速度,入口压力30 MPa时喷嘴出口处射流轴心速度为243 m/s。由于高速气环对射流的“屏蔽”作用,射流在较长距离(即射流核心段)内能均保持出口速度,且核心段长度随喷嘴出口直径的增大而增加,2.5 mm噴嘴核心段长度达0.54 m,相比1.0 mm喷嘴提高了145%,但当喷嘴出口直径进一步增大时,射流核心段长度不再增加。在射流核心段外,射流速度逐渐降低,在0.6 m时冲击到靶体,射流冲击作用靶体的压力分布如图4所示。由图4可知,冲击中心处压力最高,且随喷嘴出口直径的增大呈先增加后降低趋势,在2.5 mm时达到最大27 MPa。射流对靶体的冲击作用范围随喷嘴出口直径的增大逐渐增加,但总体上射流作用范围较小,如冲击范围从直径1.0 mm喷嘴的3.0 mm增加到直径3.0 mm喷嘴的7.2 mm。从射流轴心速度和对靶体作用压力与喷嘴出口直径的关系曲线可以看出,当气环能量一定时,适当增大喷嘴出口直径能提高射流有效作用距离和范围,但过度增大喷嘴直径对提高核心段长度效果不佳。此外,喷嘴出口直径越大,相同入口压力下射流流量越大,对高压泵组的性能要求也越高[21]。综上所述,在本文条件下,为提高带气环旋喷射流切割土体效果应采用2.5 mm的喷嘴出口直径。

2.1.2 喷嘴收敛角影响

带气环旋喷射流轴心速度和靶体作用压力与喷嘴收敛角的关系曲线分别如图5、图6所示。总体而言,喷嘴收敛角为5°~25°时,射流轴心速度和靶体作用压力分布相差不大,在0.6 m范围内射流轴心速度均维持在230 m/s以上,射流作用于靶体的中心压力为26~27 MPa。也可以看出,喷嘴收敛角对射流流动特征存在一定程度的影响,射流核心段长度随喷嘴收敛角的增加呈先增加后减小的变化趋势,收敛角为20°时射流核心段最长,达0.58 m,较收敛角为5°和25°时分别提高了0.36 m和0.04 m。此外,收敛角为25°时在超出核心段外射流轴心速度衰减程度相比其他工况更显著,表明带气环旋喷射流具有最优的喷嘴收敛角,收敛角过小或过大时喷嘴内部射流能量衰减更多,且射流射出喷嘴后也更为发散。射流作用于靶体中心的压力也随喷嘴收敛角的增大而先增加后降低,在20°时达到最高压力27.3 MPa。可见本文条件下喷嘴最优收敛角为20°。

2.2 工作参数影响

2.2.1 射流压力影响

图7、图8分别为不同射流压力下射流轴心速度和靶体作用压力分布曲线。当射流压力为10~40 MPa时,射流压力对轴心速度和靶体作用压力的分布规律没影响,但对其作用大小影响显著;在0.6 m范围内射流轴心速度几乎无衰减,射流轴心速度从10 MPa时的139 m/s增大到40 MPa时的282 m/s,相应地射流冲击靶体的中心作用压力从9.4 MPa增加到31.8 MPa。

由图9可看出:最大轴心速度和最大靶体作用压力随射流压力的增加而增加,其中最大轴心速度与射流压力基本呈线性增加,但射流冲击靶体的作用范围几乎无变化。对50 MPa的射流压力而言,在靶距0.31 m以外射流速度出现波动,如射流轴心速度在0.06 s和0.07 s时刻显著不同,射流轴心速度在撞击靶体前分别为53 m/s和118 m/s,对靶体的作用压力分别为5 MPa和12.4 MPa,表明在淹没环境下100 m/s高速气环对50 MPa射流后段形成了不规则扰动,从而使射流速度出现波动。由不同入口压力射流作用下靶体压力随时间的变化曲线可以看出(见图10):当射流压力较低时(如10 MPa),射流对靶体形成了稳定冲击,作用压力维持在9 MPa左右;当射流压力增加到30 MPa时,射流对靶体的冲击较为稳定,但存在一定程度的波动,波动值在3 MPa内;但当射流压力进一步增加到50 MPa时,靶体作用压力出现了巨大波动,在0.02,0.044,0.068 s和0.074 s时出现压力峰值,分别达20,31,35.5 MPa和27.8 MPa,对岩土体具有较好的破坏效果。综上可知,当高速气环速度一定时,增大射流压力能显著提高射流速度和对靶体的作用压力,从而提高射流切割岩土体效果,但较高的射流压力对设备性能的要求也越高,且射流压力越高时射流也容易发生波动,使射流保持高速的气环速度也需要调整。因此,为获得更好的破岩效果和保证作业安全,应根据旋喷桩岩土体性质和设备性能等实际情况选择合适的射流压力。

2.2.2 气体速度影响

图11显示了不同气体速度工况下旋喷射流的速度云图。随着气体速度的增加,射流有效作用距离增加,当气体速度为25 m/s和50 m/s时,射流无法冲击到靶体(距离为0.6 m);当气体速度为75 m/s时,射流能冲击到靶体,但冲击前速度出现了明显衰减;气体速度为100 m/s和150 m/s时,射流均能以高速冲击靶体。从中提取出不同靶距处的射流轴心速度和靶体的作用压力,分别如图12和图13所示,气体速度为25,50 m/s和75 m/s的射流分别在0.08,0.21 m和0.39 m之后出现快速衰减;其中气体速度75 m/s时,射流在冲击靶体前速度为118 m/s,对靶体形成了9.6 MPa的作用压力;而气体速度为25 m/s和50 m/s时,射流在0.6 m处冲击靶体时速度已衰减为零,无法冲击靶体。气体速度为100 m/s和150 m/s时,射流轴心速度和靶体作用压力的分布无差异,射流冲击靶体时速度保持在240 m/s以上,对靶体形成27 MPa以上的作用压力。由此可以得出结论:气体速度越大,射流能量衰减越慢,但当气体速度过大时,射流能量衰减程度差异不大。主要原因是气体环绕在射流周围,一方面能抑制射流从喷嘴射出后发生发散,使能量集中在射流中心,如图11中所示射流速度始终集中2.8 mm的范围内;另一方面将高速射流与周围淹没环境介质隔离,降低了射流的摩擦阻力,减小了能量衰减。

3 結 论

本文采用Mixture多相流模型和RNG k-ε湍流模型分析了带气环旋喷射流的流动特征,探讨了主要喷嘴结构参数和关键工作参数对流动特征的影响规律,主要结论如下:

(1) 带气环旋喷射流的核心段较长,且随喷嘴出口直径的增大而增加;射流冲击靶体的作用压力随喷嘴出口直径的增大呈先增加后降低趋势,但作用范围逐渐增加,出口直径为2.5 mm时射流对靶体作用压力最大,达27 MPa。

(2) 射流核心段长度和对靶体作用压力均随喷嘴收敛角的增大先增加后降低,收敛角20°最佳,超过最优收敛角后射流速度衰减加快。

(3) 射流在压力较低时对靶体形成稳定冲击,其轴心速度和靶体作用压力最大值随入口压力的增加而增加,但对靶体作用范围影响较小;当入口压力过大时,射流后半程速度出现剧烈波动。

(4) 气体速度越大,射流能量衰减越慢,使射流核心段长度随气体速度增大而增加,且射流速度超出核心段后出现快速衰减,而气体速度过大时射流冲击性能改善不明显。

参考文献:

[1] 尚钦,陶雷,周冬妮.复合地基在吹填区地下埋管变形控制中的运用[J].人民长江,2021,52(增2):124-126,152.

[2] 韩立志,王志丰.二重管旋喷工法成桩直径实用计算方法[J].中国公路学报,2019,32(3):128-134.

[3] 毛祖夏,杨兰强,李佳明.MJS工法与高压旋喷桩(双重管)挤土效应对比试验研究[J].隧道建设(中英文),2021,41(10):1699-1707.

[4] 李又云,谢柯,孙永梅,等.大截面旋喷桩加固黄土隧道及其浸水模型实验研究[J].岩石力学与工程学报,2021,40(增2):3334-3343.

[5] 李又云,谢柯,孙永梅,等.浅埋黄土隧道复合地基受力变形分析及加固时机选择[J].岩石力学与工程学报,2019,38(11):2332-2343.

[6] 徐至均,全科政.高压喷射注浆法处理地基[M].北京:机械工业出版社,2004.

[7] SU X C,ZHU L,LIU Z F.Mixing pile and rotary jet grouting pile new monitoring technology research and application[J].Applied Mechanics and Materials,2014:527-530.

[8] 郭亮,肖晓春,黄均龙,等.高压旋喷工艺中喷射流切割效果影响因素的研究[J].地下空间与工程学报,2008,4(5):937-942.

[9] 李猛,何雪明,高彬,等.淹没环境下高压水射流喷嘴的结构优化[J].液压与气动,2022,46(7):31-39.

[10] 刘霄亮,高辉,焦向东,等.基于Fluent的淹没环境高压水射流数值模拟[J].机械设计与制造,2016,309(11):117-120.

[11] LIU H,WANG J,KELSON,et al.A study of abrasive water jet characteristics by CFD simulation[J].Journal of Materials Processing Technology,2004,153:488-493.

[12] YANG X L,HE L P,LU T K,et al.Optimization and field application of water jet for coal bed methane stimulation[J].Energy Science & Engineering,2019(7):3186-3203.

[13] 涂翊翔,樊辰星,钱亦楠,等.双空化射流中心体结构优化及破煤岩特性[J].煤炭学报,2022,47(9):3250-3259.

[14] 万丽佳,朱李英,宋文武.叶片数对高比转速离心泵固液两相非定常流的影响[J].人民长江,2019,50(8):199-205.

[15] RATHORE S S,VERMA S K.Numerical investigation on the efficacy of jet obliquity for fluid flow and thermal characteristics of turbulent offset jet[J].Heat and Mass Transfer,2022(1):1-24.

[16] 王建杰.空化水射流冲击强化2A12铝合金的性能分析及机理研究[D].镇江:江苏大学,2017.

[17] XIAO S Q,GE Z L,REN Q Y,et al.Numerical analysis on the flow field structure and deflection characteristics of water jets under nozzle moving conditions[J].Engineering Applications of Computational Fluid Mechanics,2020,14(1):1279-1301.

[18] LIAO H L,JIA X,NIU J L,et al.Flow structure and rock-breaking feature of the self-rotating nozzle for radial jet drilling[J].Petroleum Science,2020,17(1):211-221.

[19] 周哲.組合射流冲击破碎煤岩成孔机理及工艺研究[D].重庆:重庆大学,2017.

[20] 胡坤,彭旭,李杰,等.基于CFD的自推进破岩喷嘴流场仿真研究[J].西南石油大学学报(自然科学版),2013,35(6):159-165.

[21] LI J B,LI G S,HUANG Z W,et al.The self-propelled force model of a multi-orifice nozzle for radial jet drilling[J].Journal of Natural Gas Science and Engineering,2015,24:441-448.

(编辑:胡旭东)

Abstract:

In order to reveal the influence of different factors on the flow characteristics of jet flow with gas ring,the mixture multiphase flow model and RNG k-ε turbulent equation were used to simulate the gas-liquid two-phase jet flow field under different nozzle structural parameters (outlet diameter,convergence angle) and key working parameters (jet pressure,gas velocity).The distribution characteristics of jet axial velocity and its impact pressure on the target were analyzed.The results showed that when the nozzle outlet diameter was 25 mm and the convergence angle was 20°,the jet convergence was good,the speed attenuation was slow,and the impact pressure on the target was the largest.When the jet pressure was 30 MPa,the impact target pressure reached the maximum (27 MPa) at 06 m.The axial velocity of the jet and the impact pressure on the target increased with the increasing of the jet pressure.However,when the jet pressure was too large,the jet fluctuated violently in the later development stage.The high-speed gas ring can inhibit the jet energy decay,so that the core section length of high-speed jet increased with the increasing of the gas velocity,but the improvement of jet impact performance was not obvious when the gas velocity was high.The research results can provide a reference for the optimization of nozzle structure and the selection of process parameters in rotary jet operation.

Key words:

rotary jet grouting;gas-liquid two-phase jet;submerged environment;flow characteristic;axial velocity