冲压车间模库扩容要点分析

2023-08-25于明湖上汽通用汽车有限公司

文/于明湖·上汽通用汽车有限公司

自改革开放以来,汽车工业进入全面发展阶段,汽车产品多品质、短周期爆发式增长。原冲压车间平均分摊六种车型,模具数量成倍增长。初期创建的冲压车间逐步出现模库容量不足的窘态,各大早期投建的冲压厂均在研究模库扩容方案,但相应的扩容方案对原有生产模式又产生新的系统性变化和影响。同时新工厂规划也在不断导入新技术、新装备,在有限的空间上提升库容能力。

随着车型越来越多,产品更新越来越快,小改款、中期改款越来越频繁,加上车型设计越来越突出个性化、高颜值方向。汽车产品小批量、多品种的高效率生产已成为各汽车制造企业冲压系统提升自身竞争力的关键。冲压车间的产品特点,决定了在生产过程中必须频繁更换模具。新建冲压工厂的模库容量也已提升为一个关键指标,是工厂建设初期设计评审的一项重要指标。从精益化生产的角度,在冲压过程中把冲压模具尽量安排在生产线的顶端或者末端,并进行一定的计算尽量对生产线的面积利用率达到最大化。在计算存放面积时,要充分考虑模具定置摆放所需的附加面积,避免因面积不足,导致日后无法对冲压模具进行定置管理而造成的搬运浪费。

面对日益激烈的市场竞争,老工厂如何在有限的模库面积上充分利用空间布局提升库容能力,同时协调生产模式进行对应的改善,减少模库扩容后对现有生产模式的冲击和影响,是提高老冲压工厂核心竞争力的重要任务。

老工厂模库扩容的关键点分析

存放功能转换

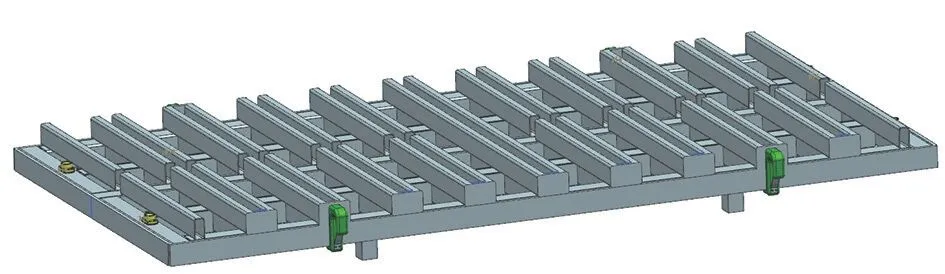

模具存放与板料存放均对地面承载能力有相同的要求(常规不低于10t/m2),如果能够将板料库外移至车间外或者穿插至行车盲区位置(非模具存放区),也可以通过立体料架的形式将板料立体化存放(图1),减少板料存放区面积。原板料存放区可以直接置换为模具存放区,这种方法较为简单经济。

图1 立体板料存放区域

由叉车上料调整为行车上料

叉车上料因效率高、人机工程好等优点被众多冲压厂当成板料上线、下线的主流配置方案。但是由于大型叉车的转弯半径大(以12 吨叉车为例,常规回转半径约9m),生产线前大面积区域被用作叉车物流通道,存在严重的面积浪费。通过将叉车上料,切换为行车上料,由叉车替代行车,将节约下来的叉车通道转换为模具存放区域,从而减少模库不足的窘态是主机厂可以考量的一个方案。但此方案也会触发车间运作的很多细节调整。

⑴料架形式变更。原始叉车上下料,料架只需要配套预留铲齿通道就可以了。但是通过行车起吊上下料就需要对原有板料托盘进行改造(增加吊耳),如图2 所示。

图2 行车起吊板料托盘

⑵上下料节拍影响因素。通过行车起吊进行上下料,由于多了拆挂钢丝绳的工序,效率会有所降低,同时原本行车的作用主要是上下模具起吊,势必增加行车工作量,影响换模效率。如果需要保证最小经济批次不变(常规为1 小时),则需要考虑是否新增冲压行车。如果需要进一步减少人工拆挂钢丝绳时间,则需要进一步开发研究料架起升吊具改造方案。

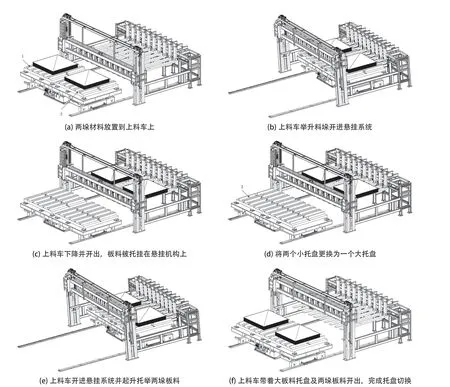

⑶一模多件上线效率优化。随时冲压模具高度集成化的发展,一模多件的模具比例越来越大。例如四个门的内外板,翼子板、发动机盖内外板等等,常规需要分批次上两垛材料。可以考虑集成到一大料架上合并上线。由于部分板料在开卷线下线时是分开下线的,必须有一套能够将两垛板料合并集成到一垛板料的工装。如图3 所示,我们可以通过翻转机自身的上料工位增加板料托起和合并功能,实现小料架板料合并移转至大料架功能。通过小料垛整合上料,会大大降低上料频次和上料时间。

图3 小料架板料二合一功能实现过程示意图

模具多层码放策略

基于行车操作员挂钢丝绳的高度人机工程限制及GB 8176-2012 冲压安全生产通则的相关要求,当前汽车主机厂主要采用2 层模具码放策略。针对产能需求不大的部分模具,可以考虑增加移动踏台使模具多层码放的相关方案来增加模库容量。该方案的优势是成本低,立竿见影。劣势也非常明显:高度容易超标准,最上层模具需要人工拆挂钢丝绳作业,人机工程差。

新工厂规划新技术导入

模具半自动吊技术

通过引入模具半自动吊技术,利用吊具对模具进行抓取,不仅省去了人工拆挂钢丝绳的工作量、而且可以充分利用车间高度空间,实施真正的多层码放(从当前收集到的信息看,目前已经有六层码放),如图4、图5 所示。

图4 半自动模具吊具

相顾无相识,长歌怀采薇。【典故】相传周武王灭商后 ,伯夷、叔齐不愿做周的臣子,在首阳山上采薇而食,最后饿死。古时“采薇”代指隐居生活。

图5 模具多层码放图

半自动模具吊具已在国内成熟应用(代表有佛山大众等),当前项目投资比较大,市场投资约合传统行车投资的3 倍左右。而且该方案对模具与半自动吊之间的接口有很多严苛的要求,如:吊耳设计在模具前后侧(非侧面)、下模吊耳对应的模具上模无干涉、模吊耳中心距离下模底面至少250mm、吊耳间距140mm、重心偏载最大150mm、自动吊具与模具至少20mm 的安全量。这些新增的吊具对模具接口的要求势必会出现老车间众多老模具不满足对接条件的情况,只能通过新模具按新标准实施,老模具逐步淘汰的形式进行逐步替代。

由于半自动吊具自重在13 吨左右,对应的行车负载能力就需要由原始最大50 吨额定负载,调整为额定65 吨负载。该项调整基本阻碍了老车间导入半自动吊行车的可行性(老车间厂房承载梁因行车自重的增加存在超出设计标准的潜在风险)。另外行车半自动吊运通常配置精准导轨,才能实现行车自动定位功能,老车间行车导轨采用传统导轨无法达到半自动行车吊具精准定位需求。这也是阻碍老车间采用该技术导入的另一个重要条件。

模具立体库技术

模具立体库的导入有众多优点:垂直存储,可以更好地利用厂房空间;减少模具存储时的磕碰损坏;仓储管理,方便模具识别及调取,提升效率;通过减少操作程序提高安全性。但是模库立体库也存在诸多缺点:对地面承载要求极高,需要在工厂建设初期便准确规划立体库桩基基础,进行立体库存放基础打桩强化设计;由于模具重量大(主机厂模具30~50吨),模具存放架和码垛机造价高昂,总体投资额度巨大;可靠性要求极高,维修涉及高空作业,难度大。

正是由于以上鲜明的优缺点限制,目前模具立体库(图6)主要应用在小模具存储上,主机厂模具普遍都在30 ~50 吨之间,大型模具应用的实际案例非常少。

图6 模具立体库

结束语

随着汽车工业的发展和进步,各汽车厂家对模库容量的需求越来越迫切。充分用足模库柔性,发挥冲压车间潜在的模库提升空间,确保冲压车间在有限的模库空间实现更高的模库容量,支持多车型短周期汽车升级策略,将是未来冲压领域不懈努力的方向。这就需要新工厂规划前期人员和老工厂运营规划人员不断进行改善和深入研究。