热处理温度和冷却方式对TC32 合金组织和性能的影响

2023-08-25张元东江西景航航空锻铸有限公司

文/张元东·江西景航航空锻铸有限公司

王晓巍,王德勇·沈阳飞机工业(集团)有限公司

张安,车安达·江西景航航空锻铸有限公司

TC32 钛合金是中国航发航材院自主研发的中高强高韧α+β 型钛合金,其名义成分为 Ti-5Al-3Mo-3Cr-1Zr-0.1Si,具有冲击性能高、断裂韧度高、成本低等特点。针对TC32 合金,我公司开展了热处理温度和冷却速度的研究,以指导热加工方案的制定。

试验用原材料

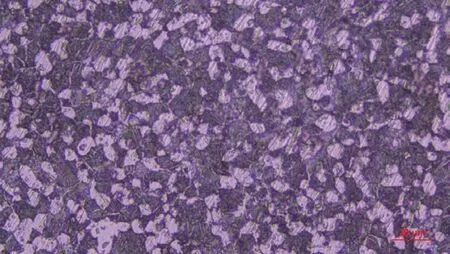

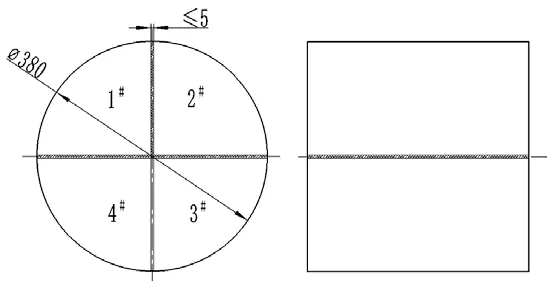

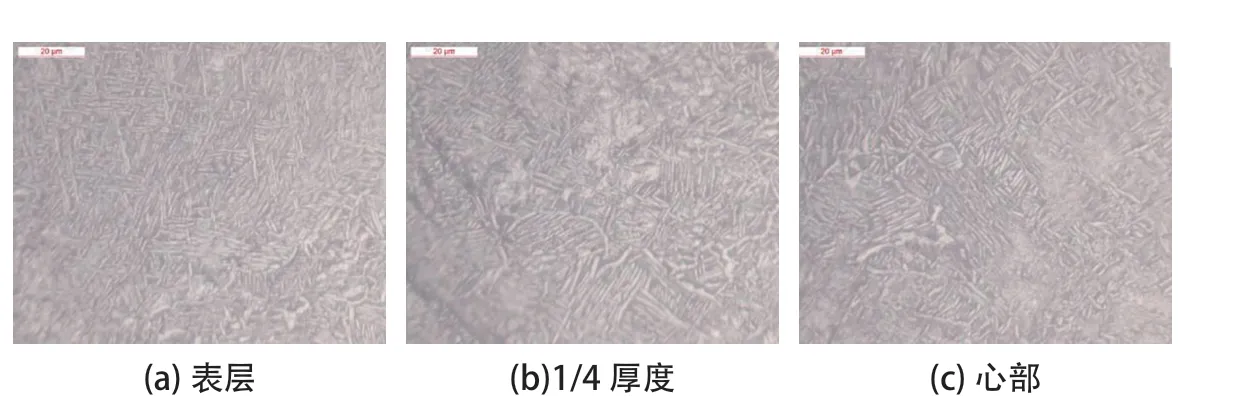

采用φ380mm 规格TC32 钛合金圆棒材,测定其相变点温度Tβ=(912±3)℃。下φ380mm×100mm的棒料,按某标准要求对棒料进行热处理(880℃保温2h,空冷;550℃保温6h,空冷)。热处理后,其显微组织见图1,低倍组织见图2,室温力学性能见表1,高温拉伸性能见表2。

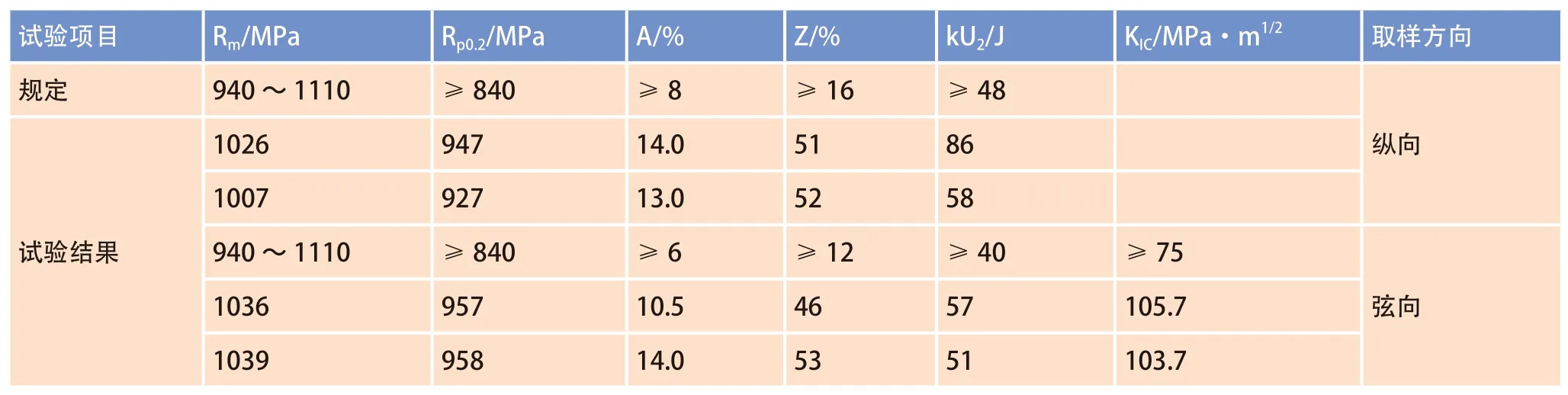

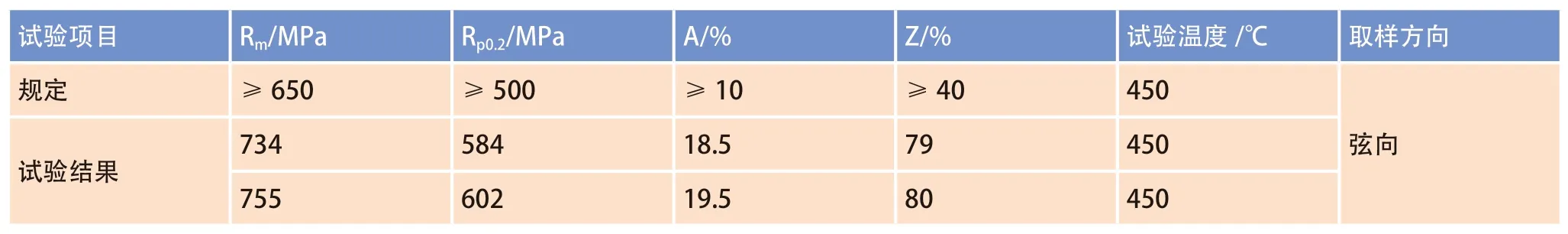

表1 原材料热处理后的室温力学性能

表2 原材料热处理后的高温拉伸性能

图1 原材料热处理后的显微组织

图2 原材料热处理后低倍组织

热处理温度工艺试验

下料

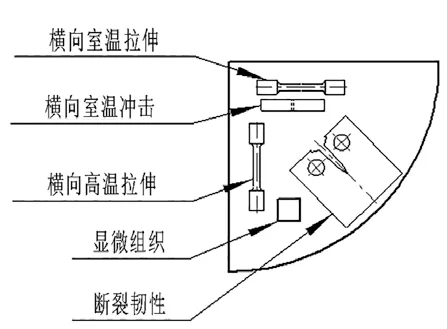

将φ380mm×360mm的棒料沿原材料十字中心一作四均匀锯开,加工出特定规格料4 件,并标记编号1#,2#,3#,4#,如图3 所示,选用3#料进行锻造温度试验。

图3 试验用棒料锯料示意图

试验方案

⑴将3#试块沿360mm 长度锯成3 等份,每份试块厚度控制为(117±3)mm,编号为3#-D,3#-E,3#-F。

⑵选用高温电炉(II 类炉及以上,炉温均匀性精度±5℃)进行锻造前加热,加热温度为(Tβ-35)℃,保温时间为90min。

⑶将厚度(117±3)mm 下压至70mm,锻造变形量约40%,锻造设备选用1000t 快锻机。

⑷锻后热处理。一次退火制度按表3 执行。二次退火制度:炉膛550℃,保温360min,出炉空冷。

表3 试验件一次退火温度对比

⑸热处理后按表4 进行取样检测,取样位置见图4,三个试验件取样位置应保持一致。

表4 工艺试验理化检测项目表

图4 锻造温度对比工艺试验理化检测取样图

结果和分析

⑴显微组织对比。

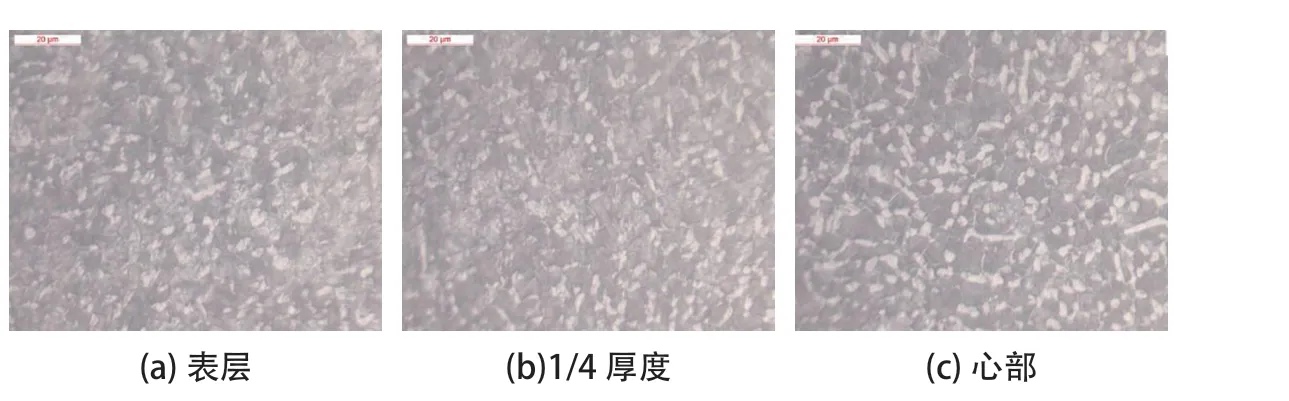

从图5 ~图7 可以看出,随着热处理温度由860℃升高到900℃,合金的初生α 相含量逐渐减少且变化非常明显,860℃时初生α 相含量约50%~60%,880℃初生α 相含量约30%~40%,900℃时初生α 相含量不足10%,说明初生α 相对温度非常敏感,生产中可根据实际需要调整热处理温度进而调控初生α 相含量,得到满足标准要求的性能值。相同热处温度不同取样位置处,等轴α 相和条状α 相的含量以及形貌稍有变化,这是表、中、心部位热量呈梯度变化的缘故。

图5 热处理温度试验3#-D 对应的显微组织

图6 热处理温度试验3#-E 对应的显微组织

图7 热处理温度试验3#-F 对应的显微组织

⑵力学性能对比。

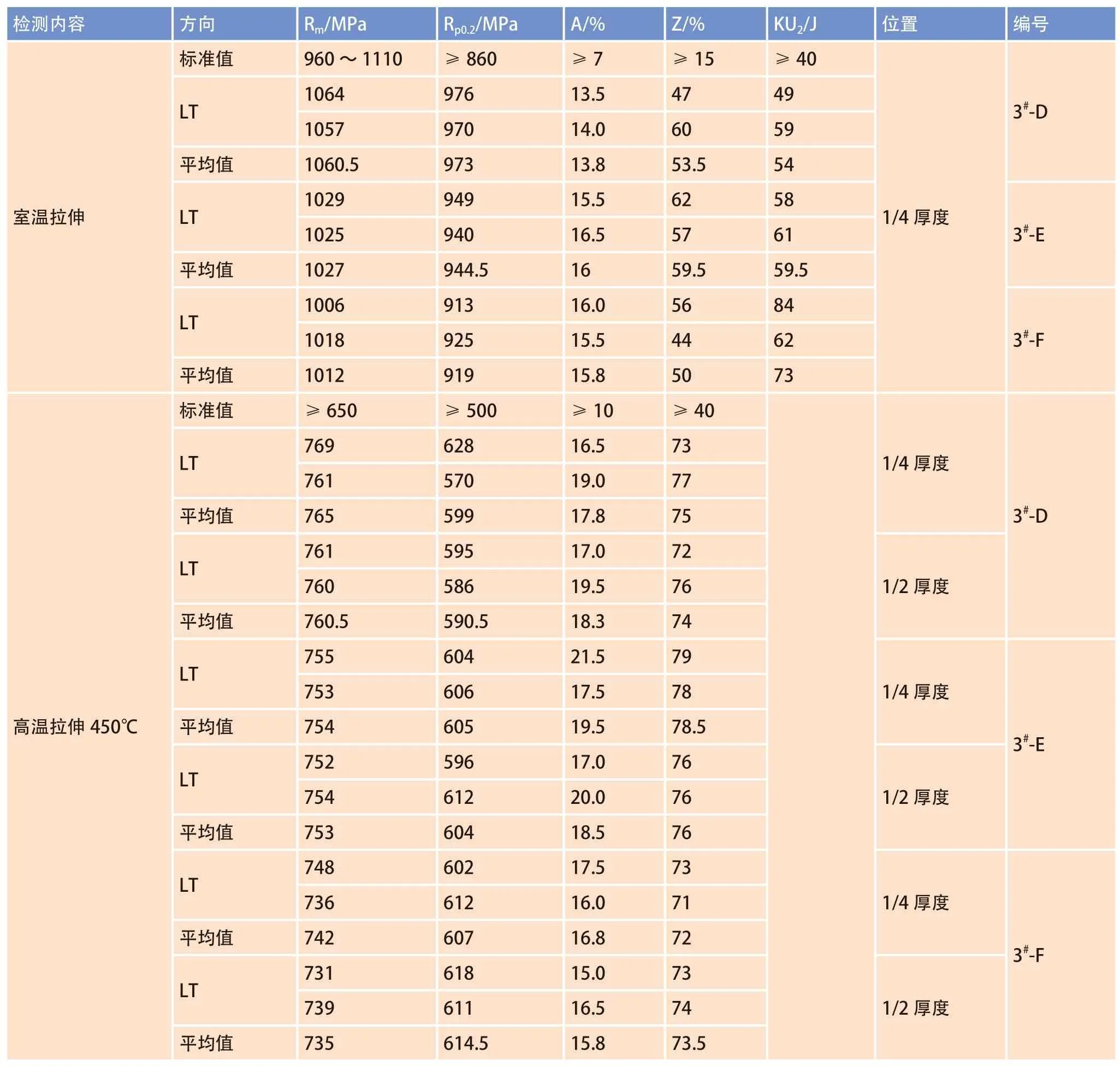

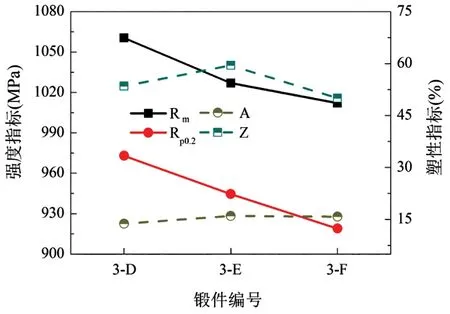

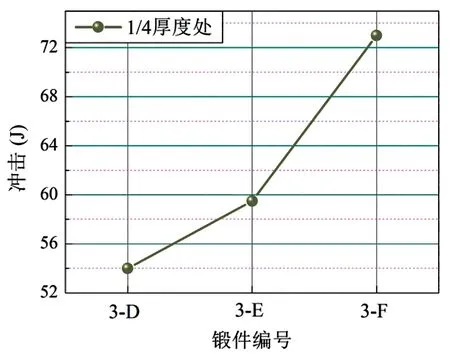

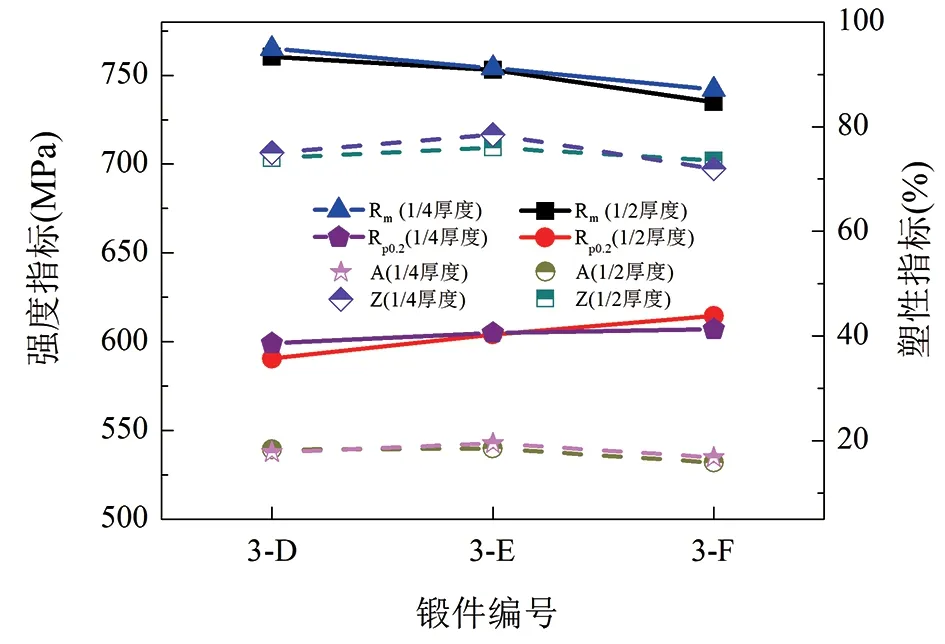

如图8、图9 和表5 所示,随着热处理温度由860℃增加到900℃,试块1/4 取样厚度处的横向室温平均强度逐渐降低,塑性略有提高,冲击性能提升较为明显,结合图5 ~图7 的高倍结果,编号3#-D和3#-E 强度较高,可能是由于大量的初生α 相和粗片状条状α 相共同作用的结果。编号3#-F 冲击性能明显提高,这是由于近β 的热处理温度,使得大量初生α相转变为互相交织排列的细小条状α相,从而阻碍裂纹的扩展。

表5 热处理温度试验拉伸性能理化检测结果

图8 1/4 厚度处横向平均室温拉伸性能折线图

图9 1/4 厚度处横向平均室温冲击性能折线图

从图10 和表5 中可以看出,在同一取样位置处,随着热处理温度逐渐升高(由860℃提高到900℃),合金横向高温抗拉强度有降低的趋势,横向屈服强度呈现升高的趋势,塑性整体变化不大;在不同取样位置处基本表现为1/4 取样厚度处强度高于1/2 取样厚度处,塑性两者相当。

图10 1/4 和1/2 厚度处横向平均高温力学性能折线图

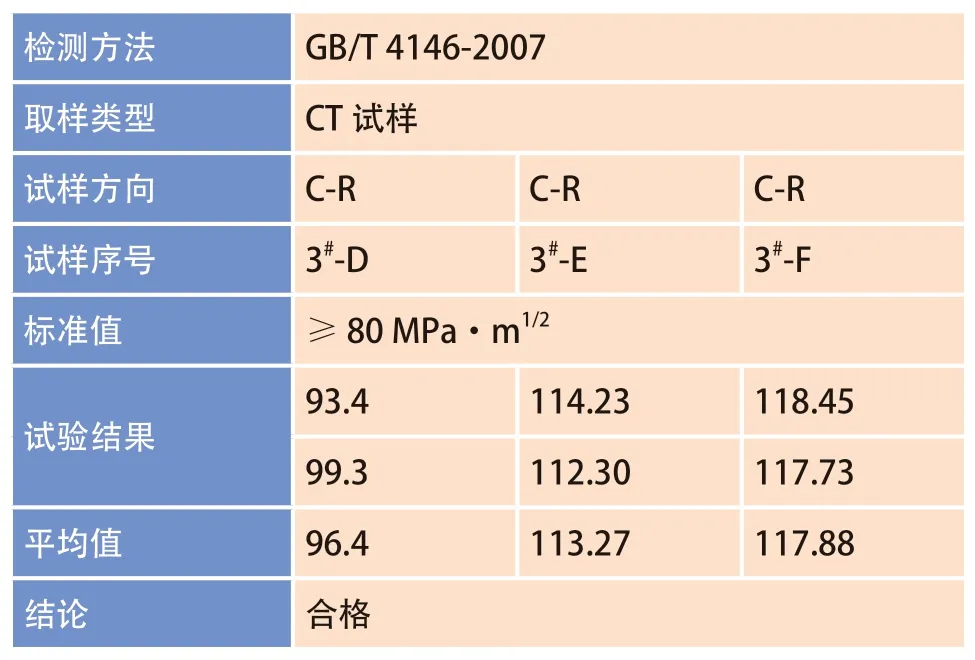

从表6 中可以看出,随着热处理温度的提升,断裂韧性有明显提升的趋势。

表6 热处理温度试验断裂韧性检测结果

热处理冷却方式工艺试验

下料

选用图3中4#料进行热处理冷却方式工艺试验。

试验方案

⑴将4#试块沿360mm 长度锯成3 等份,每份试块厚度控制为(117±3)mm,编号为4#-G,4#-H,4#-I。

⑵选用高温电炉(II 类炉及以上,炉温均匀性精度±5℃)进行锻造前加热,加热温度为(Tβ-35)℃,保温时间为90min。

⑶将厚度(117±3)mm 下压至70mm,锻造变形量约40%,锻造设备选用1000t 快锻机。

⑷锻后热处理。一次退火:按表7 执行。二次退火:炉膛550℃,保温360min,出炉空冷。

表7 试验件一次退火后冷却方式对比

⑸热处理后检测:按表4 进行取样检测,取样位置如图4 所示,三个试验件取样位置应保持一致。

结果和分析

⑴显微组织对比。

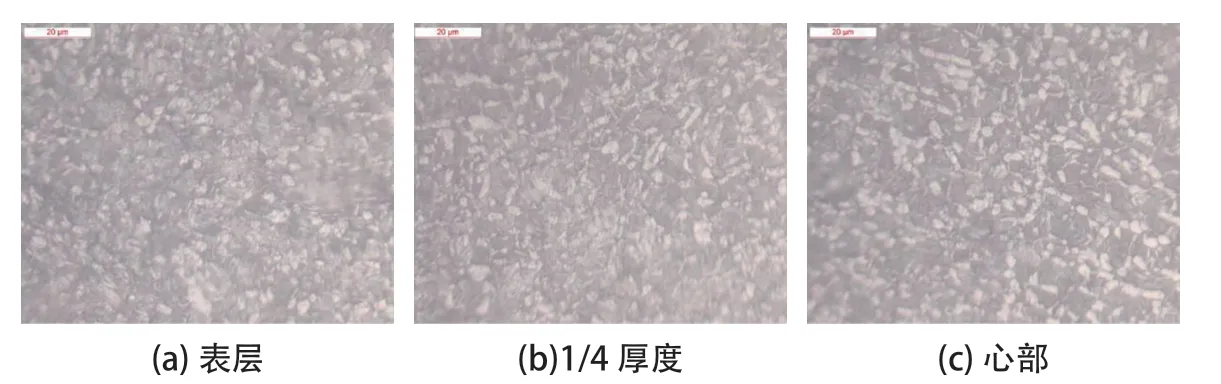

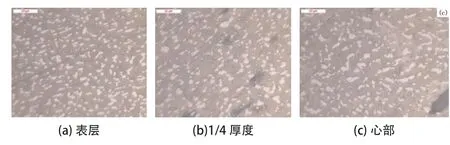

从图11 ~图13 可以看出,显微组织中的晶粒形态呈等轴状,平均晶粒大小基本一致,均观察到了初生α 相。但在不同冷却方式下,随着冷却速度的变化(空冷、风冷、水冷),不仅影响了合金的组织形貌,更显著改变了其显微组织尺寸。其总体规律:随着冷速的不断加大,集束尺寸、集束中的片层α 相和残余β 相尺寸均呈现大幅减小趋势;经空冷和风冷后,β 转变基体由初生α 相和不同位相的条状α相集束组成;经水冷后,β 转变基体中的条状α 相基本观察不到。

图13 热处理冷却方式试验4#-I 对应的显微组织

⑵力学性能对比。

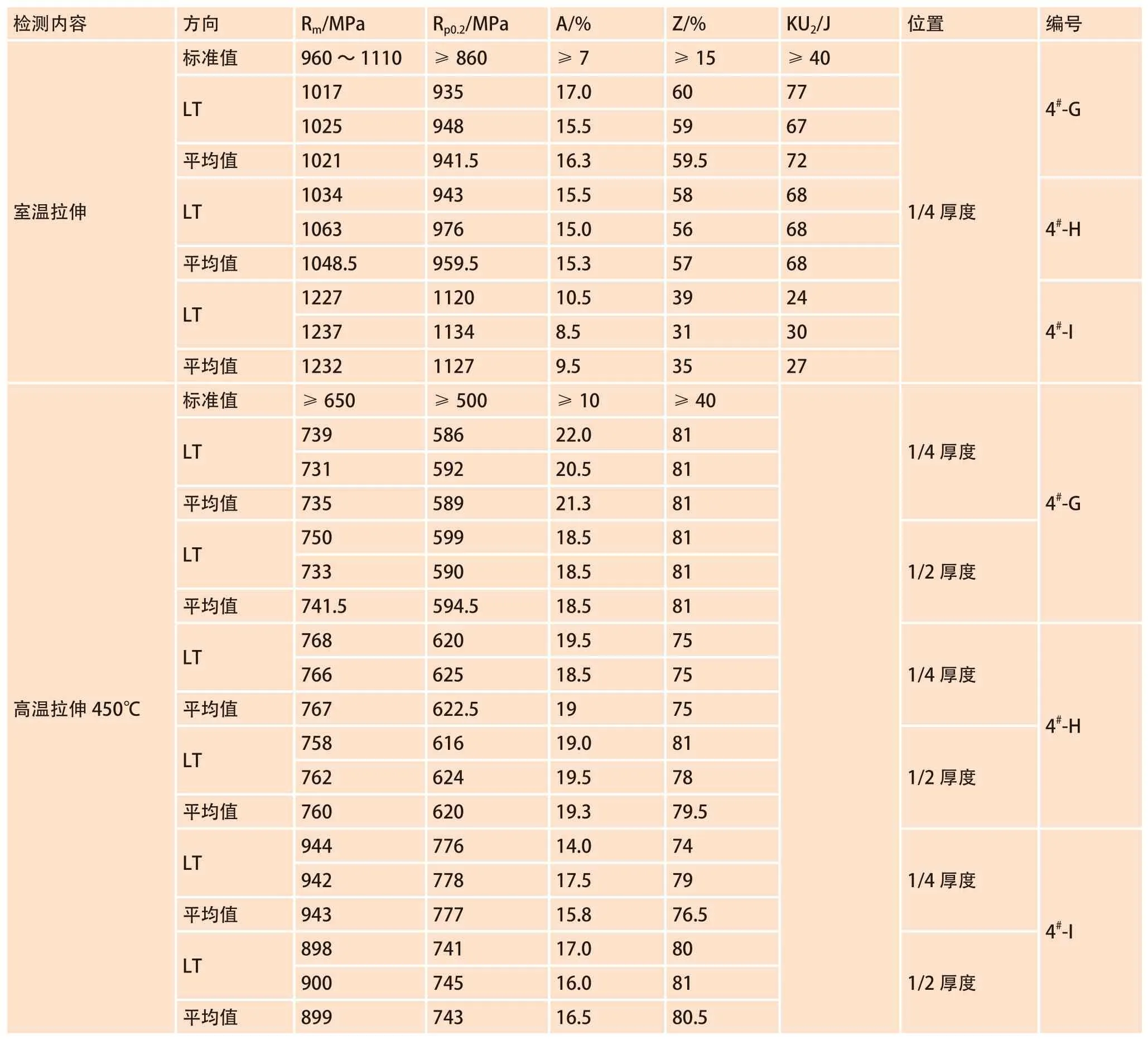

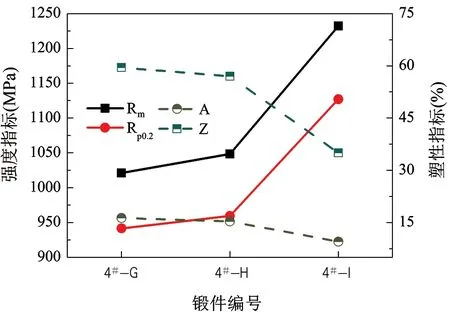

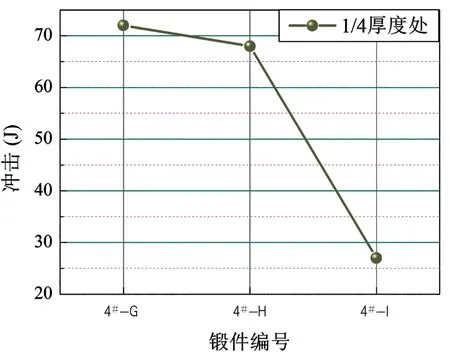

如表8 和图14 ~图15 所示,在空冷条件下,合金强度值最低,塑性值最高;在水冷条件下,强度值出现较大幅度升高,塑性值出现大幅度下降。在空冷条件下,冲击值最高,均值达到了72J;在风冷条件下,冲击值略微降低,均值为68J;在水冷条件下,冲击值出现较大幅度降低,均值为27J。可以看出,试块经两相区热处理后的强度、塑性和冲击值对冷却速率非常敏感。随着冷却速率增加,塑性和冲击值将逐渐降低,强度逐渐增加。

表8 热处理冷却方式试验拉伸性能理化检测结果

图14 1/4 厚度处横向平均室温力学性能折线图

图15 1/4 厚度处横向平均室温冲击性能折线图

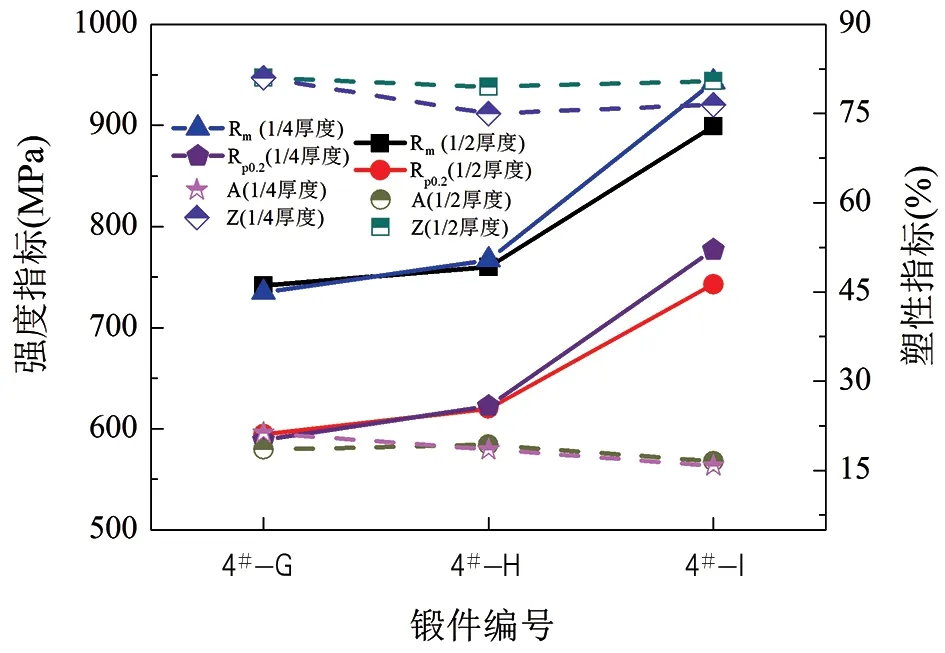

试块经不同热处理方式冷却后,1/4 和1/2 厚度处横向平均高温力学性能如图16 所示。在同一取样位置处,空冷条件下,平均高温强度值最低,塑性值最高;水冷条件下,平均高温强度值出现较大幅度升高,塑性值出现轻微下降。在不同取样位置处,1/4取样厚度处平均高温强度整体优于1/2 取样厚度处,1/2 取样厚度处平均高温塑性整体优于1/4 取样厚度处。

图16 1/4 和1/2 厚度处横向平均高温力学性能折线图

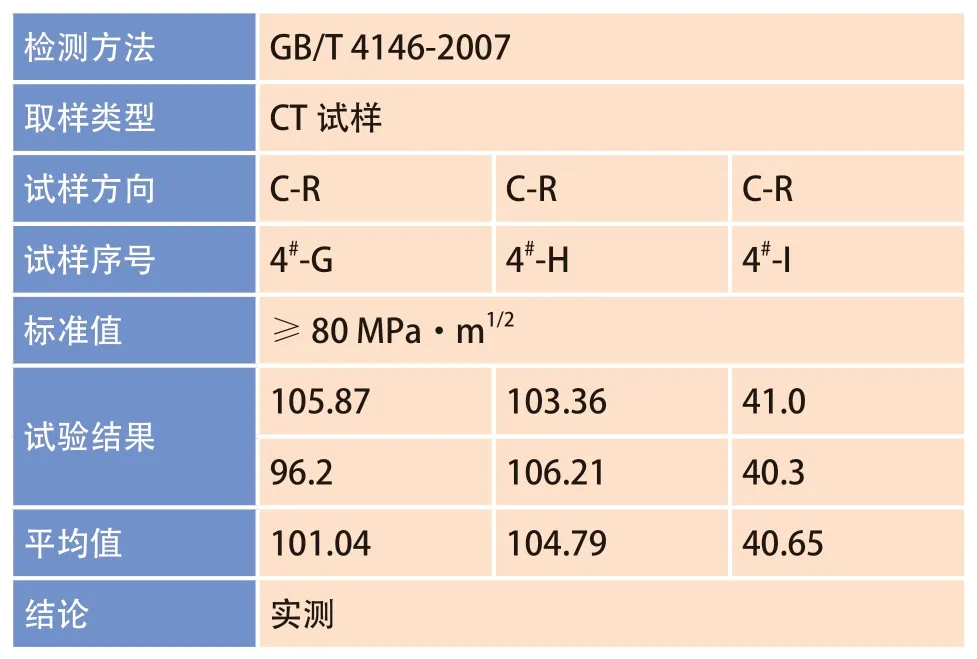

试样经不同热处理方式冷却后,断裂韧性检测结果如表9 所示。试块4#-G 的断裂韧性达到101MPa·m1/2以上,试块4#-H 的断裂韧性达到104MPa·m1/2以上,均满足标准要求的80MPa·m1/2;试块4#-I 的断裂韧性为40.65MPa·m1/2,仅为标准值的一半,不符合要求。

表9 热处理冷却方式试验断裂韧性检测结果

结论

⑴一次退火温度对TC32 合金的组织和性能有较明显影响。随着一次退火温度的升高,显微组织中的初生α 相含量逐渐减少,冲击值和断裂韧性逐渐升高,塑性逐渐降低,但对室温强度和高温强度的影响不明显。

⑵一次退火后的冷却速度对TC32 合金组织和性能有较明显影响。随着一次退火后冷却速度的提升,显微组织中的析出α 相含量逐渐减少,冲击值、断裂韧性和塑性逐渐降低,室温强度和高温强度逐渐升高。