轧制方式对TC16 钛合金线材组织和性能的影响

2023-08-25孙虎代陶海林黄帆张伟宝鸡钛业股份有限公司

文/孙虎代,陶海林,黄帆,张伟·宝鸡钛业股份有限公司

张永强,关蕾·宝钛集团有限公司

在相同的轧制工艺下,对比研究了纵连轧和横列式轧制两种不同轧制方式对TC16 合金线坯显微组织、力学性能及冷镦成形性能的影响。结果表明,纵连轧轧制得到的线坯为细片层+少量等轴α 组织,M 态线材强度低、塑性高,冷变形能力强,有利于冷镦紧固件生产。试样经热处理强化后,强度及塑性与横列式轧制生产线坯相当。

TC16 钛合金是前苏联研制的一种马氏体型α+β 两相钛合金,其名义成分为Ti-3Al-5Mo-4.5V,β 稳定系数为0.83。TC16 钛合金因具有高塑性、高强度、良好淬透性、优异的冷镦成形性,抗疲劳和焊接性能好,对应力集中敏感性小等优点,广泛用于航空航天紧固件制造。

钛合金小规格棒线材以轧制生产为主,根据轧机形式可分为横列式轧制和纵向连续轧制。横列式轧机由人工将轧件喂入轧制孔型进行往复轧制,轧件每轧制一道次头尾交换一次,轧制速度慢,时间长、轧制过程温降快。热连轧线由纵向连续排布的若干架轧机组成,坯料从第一架次轧制到成品架次,轧件从头至尾依次通过每一架轧机,轧制速度快,轧制过程同时存在温降与温升,轧件质量一致性高。

试验材料及方法

试验用材料为宝鸡钛业股份有限公司生产的TC16 合金铸锭,经锻造、轧制等方式制备的φ51mm轧制坯料。分别在热连轧生产线和φ250mm 横列式轧机上采用相同的加热温度、轧制变形量轧制为φ8.0mm 线坯。轧制工艺如表1 所示。

表1 试验用材料生产工艺

在轧制的线坯上取样,试样加热到780℃后保温2h,炉冷热处理后进行M 态组织及力学性能分析;加热到800℃后保温2h,水淬+560℃保温6h,空冷热处理后,进行STA 态性能分析。依据GB/T 5168-2020《钛及钛合金高低倍组织检验方法》,采用金相显微镜、EBSD 等分析显微组织。试样加工为R7 标准试样,依据GB/T 228.1-2021《金属材料 室温拉伸试验 第一部分:室温试验》,利用万能试验机测试力学性能和冷顶锻试验,冷顶锻试样原始高径比2:1,试样镦制前尺寸为φ6.0mm×12mm,按一定比例镦制后在电子放大镜下放大100倍观察表面是否开裂,未开裂则判定为合格。

试验结果与分析

轧制方式对显微组织的影响

图1 为横列式轧制和热连轧两种不同方式轧制线坯,780℃保温2h,炉冷热处理后观察高倍组织。由图1(a)可以看出横列式轧机生产的线材高倍组织为细小的等轴α 相组织,α 相基本呈等轴颗粒或略微拉长,其长短轴基本一致;图1(b)为纵连轧生产线材的横向高倍组织,其为细小的片状+少量等轴α相的混合组织,在β 转变基体上分布着少量的等轴α 相,片状α 相的长度很短。

图1 不同轧制方式对横向显微组织的影响

采用EBSD 分析了不同方式轧制线坯相比例及晶粒尺寸,结果如图2 所示。横列式轧制线材横向组织中α 相含量约为74.6%;晶粒尺寸最大约为12μm,大部分晶粒尺寸为1 ~6μm,分布不均匀,如图2(a)所示。纵连轧轧制线材横向组织中α 相含量约为70.3%,晶粒尺寸呈正态分布规律,最大晶粒尺寸约4μm,基本集中在1 ~3μm,大小均匀一致,如图2(b)所示。

图2 不同方式轧制线材的晶粒分布及相比例

金属材料轧制变形过程伴随着晶粒破碎和动态恢复过程,变形温度和变形速度是决定材料显微组织的主要因素。利用横列式轧机轧制线材时,轧件在每一道次停留的时间相对于纵连轧长很多,前道次轧制中生成的小晶粒在停留的这段时间内长大、球化,β相转变为更多的等轴α 相。因此,横列式轧制后的显微组织以等轴组织为主;轧制过程中受人为因素影响大、轧制时间长、终轧温度低,轧制后的组织不均匀,α 相含量相对较高。而纵连轧时,因轧件在每轧制道次的停留时间很短,原始β 相经轧制变形生成的晶核来不及长大与等轴化就进入到下一道次继续轧制变形,再结晶过程很不充分,得到的显微组织为细小的片状+少量等轴α 相,且组织均匀细小。

轧制方式对力学性能的影响

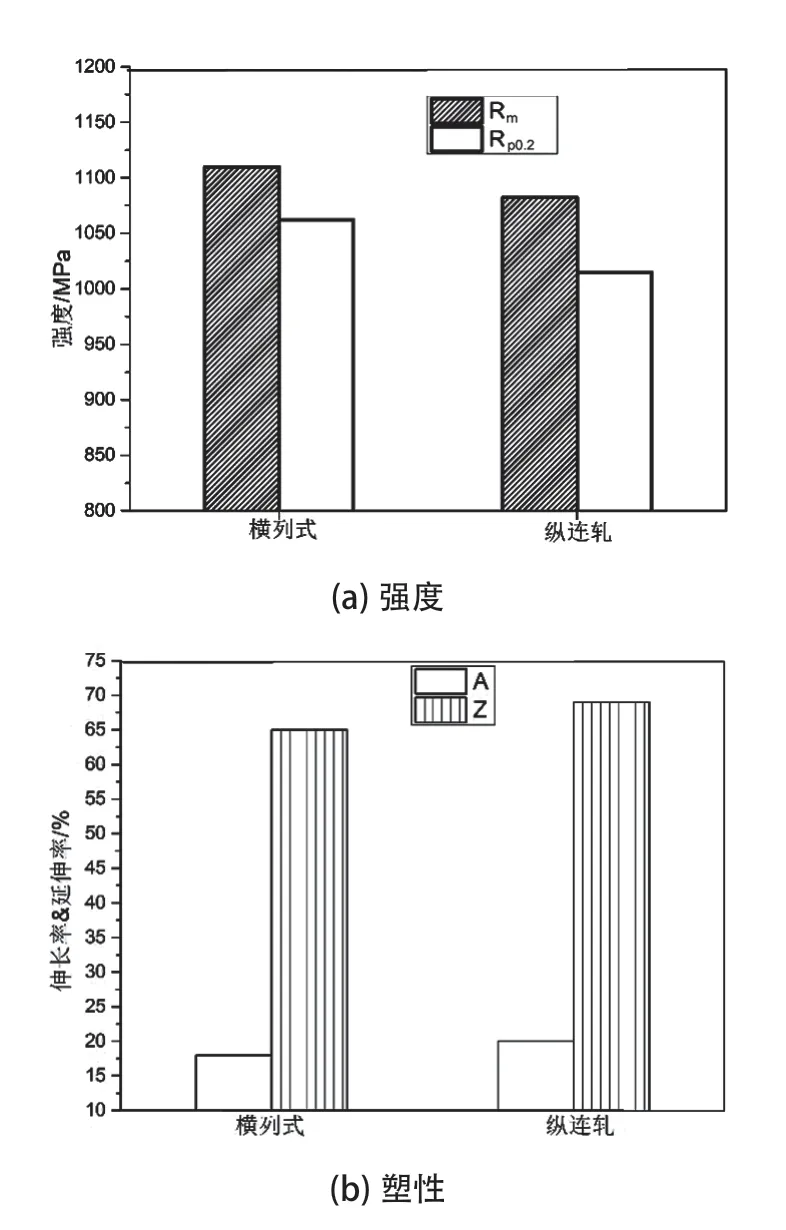

图3 为横列式轧制和纵连轧两种不同方式轧制线坯,780℃保温2h,炉冷热处理(M 态)的室温拉伸性能。由图可以看出,横列式轧机轧制的线材M 态强度高于纵连轧线材,而塑性水平略低。显微组织是材料性能的内在表现形式,钛合金显微组织的形成由材料的热加工工艺控制,在双相钛合金中α 相的形态会对钛合金的力学性能产生决定性的影响。如上文所述,两种不同轧制方式,得到不同形态的α 相,纵连轧得到的超细片状α 相与传统意义上的网篮组织不同,片层厚度和长度均很小,且片状组织中间分布着细小等轴α 相。已有研究表明,纵连轧得到的超细片状组织具有与等轴组织相当甚至更好的塑性。

女娲三皇之一,曾抟土造人,为拯救人类炼五彩石,能单杀巨鳖、单杀黑龙,然后把天补了。

图4 为两种不同方式轧制的线坯,800℃保温2h,水淬+560℃保温6h,空冷热处理(STA 态)的室温拉伸性能。相对于M 态性能,TC16 合金线材经固溶+时效处理后的强度提升明显,不同方式轧制线材的抗拉强度提升约30%,但塑性指标变化不明显。这主要是因为固溶时效后合金由初生等轴α 相和析出针状α 相的β 相组成,丝材得到弥散强化。不同方式轧制丝材经STA 处理后的强度和塑性差别不明显,这说明纵连轧得到的M 态强度较低而塑性较高的丝材,经相同工艺强化热处理后,STA 态性能明显提升,可满足STA 态紧固件使用要求。

图4 不同方式轧制线坯的STA 态性能

神农三皇之一,三皇是有先后顺序的,女娲接替伏羲统治,后来风姓氏族出了神农,神农尝百草,教人医疗与农耕。在女娲之后成为第三任部落领袖。

轧制方式对工艺性能的影响

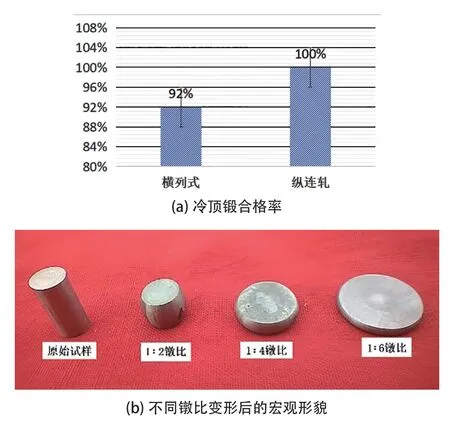

TC16 合金因具有较强的冷变形能力,冷顶锻是评估金属材料冷成形性能最简便的方法之一。两种不同方式轧制的线坯,均按照1:4 镦比进行冷镦试验,纵连轧线坯的冷顶锻合格率100%,明显高于横列式轧制线坯的92%,镦制结果如图5(a)所示。另外,采用相同的镦制方法测试了不同方式轧制的线坯可承受的最大冷顶锻变形量,纵连轧生产线坯按照1:6 镦制后,仍不会镦裂,说明其冷变形性能优越,如图5(b)所示。

图5 冷顶锻合格率及不同镦比变形后的宏观形貌

文献研究表明,TC16 合金在应力的作用下进行着α 相→β 相的转变,并随之会形成α"相,这种斜方晶格的α"相具有不高的强度和良好的塑性。纵连轧得到细片层间分布的α"相能有利地促进镦制过程中片层的滑移变形,表现出更加优越的冷镦性能;而横列式轧制得到的等轴组织变形时晶粒间的协调性不如细片状好,冷镦过程容易在试样表面形成拉应力,从而造成试样表面开裂,镦制合格率下降。

轩辕五帝之一,五帝分东南西北中。有一说黄帝轩辕坐镇中央,东方青帝,西方白帝少昊,北方玄帝颛顼,南方赤帝炎帝。神话时代三大战役,两次都是由黄帝主导,并最终取得胜利。

结论

⑴相同的轧制工艺下,纵连轧轧制的TC16 合金线坯显微组织为细片层+少量等轴α 相组织,而横列式轧制得到的组织为全等轴α 相组织。

⑵相对于横列式轧制,纵连轧生产的TC16 合金线坯M 态强度低,塑性高,试样经热处理强化后两者性能水平相当。

⑶纵连轧生产能有效地提高TC16合金线材冷镦性能,可用于冷镦紧固件用TC16 合金丝材的生产。