养殖工船自动投饲机设计和螺旋下料器的仿真分析

2023-08-22高炜鹏谢永和李德堂洪永强张佳奇

高炜鹏,谢永和,李德堂,王 君,陈 卿,洪永强,张佳奇

(1 浙江海洋大学海洋工程装备学院,浙江舟山 316000;2 浙江海洋大学船舶与海运学院,浙江舟山 316000)

养殖工船养殖是一项新兴产业,是一个全新的生产模式,是当前推进渔业转型升级,培育新经济增长点的创新之举。养殖工船是集成多个养殖水舱,在深远海适宜水产养殖的海域长期游弋的大型船只,相比于深远海网箱养殖,养殖工船的养殖模式可以通过移动躲避台风、寒潮、赤潮等自然灾害,也可以避免污染沿海水质,但深远海水域生产条件特殊,海上环境恶劣,养殖量大,船上人员有限,深远海移动舱养模式是规模化、集约化养殖,饲料投喂工作量大,劳动强度大,传统的投饲机虽然实现了机械化投料,但据时间粗略估算投饲量的方式精度太低,既造成浪费,增加养殖成本,又降低鱼类的抗应激能力,也不能获得良好的生长性能,养殖工船投饲量大,投饲精度高,对投饲速度有着极高的要求。胡昱等[6]通过CFD-EDM(基于欧拉-拉格朗日参考系的离散模拟),对颗粒从管道初始阶段到稳定阶段运动过程进行了分析,将结果用于优化供料器壳体。林礼群等[7]通过CFD-EDM仿真对养殖工船投饲系统的加速器进行仿真分析,得出下料口径和加速器收缩段部分的角度对加速器性能的影响。黄建伟等[8]针对深远海投饲系统的全局进行仿真分析,研究颗粒运动轨迹及碰撞情况。王志勇等[9]设计了以PLC控制的标准化池塘养殖自动投饲系统可以达到1.1 t/h的投饲量。宋协法等[10]设计的网箱养殖投喂装置可以达到400 kg/h的投喂量,刘志强等[11]设计的海上网箱养殖自动投饵器达到了900 kg/h的输送速度,黄杨清等[3]研制的风送投料系统最大投饲速率891 kg/h。邓志勇等[12]研制的自动化精准投饲机料仓的设计容量仅为5 kg。下料器的设计对加速器和后续的管道输送产生巨大影响,对颗粒饲料在高速气流的作用下运动轨迹和碰撞情况起到了关键性作用。养殖工船所需的投饲量远远超过市面上设计的投饲机所能达到的最大投饲量。

本研究围绕深远海养殖工船的养殖环境和工作需求,设计以压送式气力输送原理,以螺旋绞龙和减速电机作为关键部件,达到控制下料速度并计算饲料量。

1 材料与方法

1.1 养殖工船投饲系统

深远海大型设施养殖投喂流程:通过补给船吊运饲料至船舷侧颗粒饲料存储区,然后根据投喂量倒入饲料至料仓,经分配器气力输料,输送投喂至不同养殖仓。

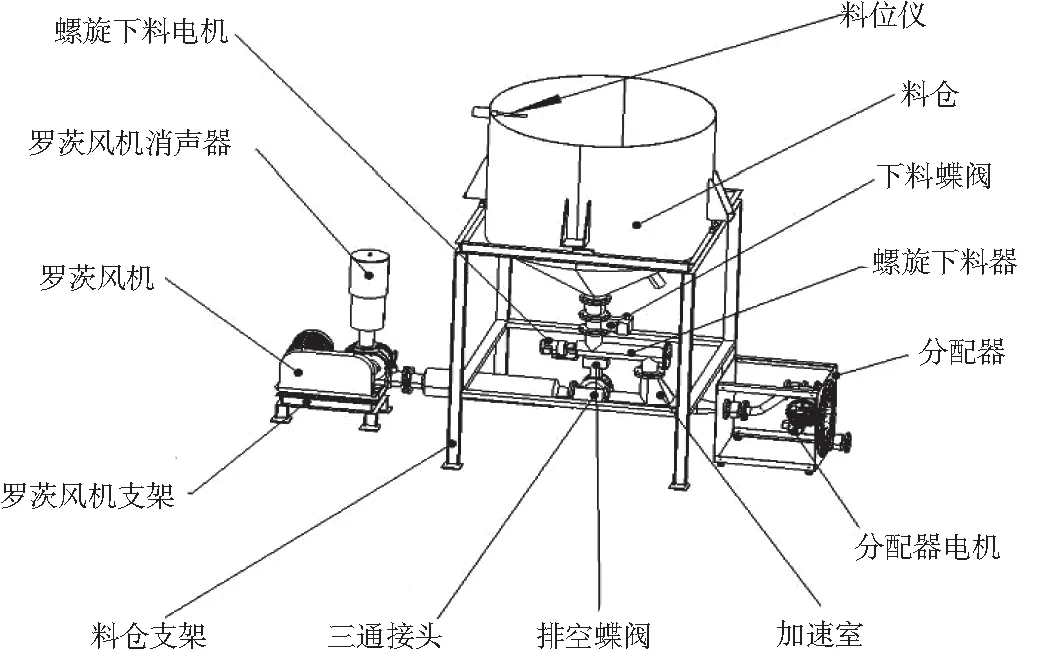

该系统主要由动力设备、料仓、分配设备、输送设备、控制系统5大部分组成,并通过PLC实现智能控制,可以实现对多个养殖鱼舱的饲料精确智能投喂。动力设备包括罗茨风机、电机等,分配设备以分配管道、定位圆盘、电机、弯管、光电开关组成的具有一机多舱并精确定位功能[13]。输送设备包括输送管道、加速室、螺旋下料器和减速电机[14]。控制系统主要由变频器、电动排空阀、下料蝶阀、料位仪、称重传感器等组成。

图1 自动投喂流程图

系统工作原理:当PLC给出本次投饲任务启动指令,斩光片和槽型光电开关构成定位传感器,电机带动传感器旋转识别,信号变化依次定位,分配器出料口在电机带动下旋转到指定位置,称重传感器实时传输数据,判断料仓内的饲料量是否达到本次投饲任务需求,若达到,排空蝶阀阀口满开,罗茨风机开始运行,进行管道残留饲料的排空,运行30 s后,开始下料[15]。

图2 自动投料系统整体结构图

系统根据投饲任务通过控制变频器来控制电机的转速从而达到速度控制的功能,下料蝶阀打开,在下料电机带动下料绞龙开始转动。饲料在螺旋下料器中低速运动,罗茨风机在产生的高速气流在下料器出口出形成一个低压区,对下料器出口处的饲料产生吸附力,加快饲料输送,饲料和高速气流通过分配器的旋转进料口进入S型管道,在出料口喷出送达对应的鱼舱,分配器弯管可以360°旋转[16]。根据实际需要,分配系统在定位圆盘中设计了8个出料口。

1.2 投饲参数分析及技术要求

养殖对象为大黄鱼,密度20 kg/m3。养殖舱池长、宽、高分别是22.4 m、19.6 m、18 m,水位线高度14 m,每个养殖舱设计养殖量为100 t,日投饲率为1.5%,按每天2次,每次0.5 h,投饲系统最大投饲量为1.5 t/h。

1.3 关键部件设计

螺旋下料器作为饲料输送系统的关键零部件,螺旋下料器对整个投料系统的输送能力、投料速度有着巨大的影响。螺旋下料器由电机、联轴器、绞龙、壳体等组成,螺旋下料器结构如图3所示。

图3 螺旋下料器结构图

本设计中,养殖工船舱养大黄鱼投饲装置中,螺旋输送器用于大黄鱼饲料从料仓中输送,并控制输送速度和记录输送质量,对饲料进行水平输送,输送距离为从下料蝶阀到加速室入口的距离,输送距离短,所以用满面式等螺距的普通水平螺旋输送机。螺旋输送机的每个参数都要根据实际需求来确定。输送量即输送速度,它与螺旋的其他参数密切相关[17]。

Q=3 600Fλvε

(1)

式中:Q表示螺旋输送机输送量,t/h;F表示物料横截面积,m2;λ表示物料的单位容积质量,取0.9 t/m3;ε表示输送倾斜系数,该装置水平布置,取1;v表示物料输送速度,m/s。

物料横截面积计算表达式[18]:

(2)

式中:φ表示填充系数;F表示物料横截面积,m2;D表示螺旋叶片直径,mm。

物料输送速度表达式[19]:

v=sn/60

(3)

式中:s表示螺距,mm;v物料输送速度,m/s;n表示螺旋轴转速,r/min。

将公式(2)和公式(3)代入公式(1)代入得:

Q=47D2snφελ

(4)

式中:Q表示螺旋输送机输送量,t/h;D表示螺旋叶片直径,mm;s表示螺距,mm;φ表示填充系数;ε表示输送倾斜系数,该装置水平布置,取1;λ表示物料的单位容积质量,取0.9 t/m3。

由式(4)可知,下料机的输送量即输送能力受螺旋叶片的直径、螺距、转速、填充系数等参数影响。在确定输送饲料的种类一定时,输送量主要与叶片直径、螺距、转速有关。因此通过设计螺旋叶片直径、螺距、转速等来满足螺旋输送机的输送量。

螺旋下料器在旋转过程中,饲料由于受螺旋转动的影响,其运动是沿螺旋轴做复合的空间运动,既有轴向移动,又有径向旋转[20]。螺旋升角是螺旋叶片上法线与轴线的夹角,恰当的螺旋升角可以使饲料更好地排出,螺旋升角由螺距决定,除此之外螺距还决定着在一定填充系数下物料运动的滑移面。螺距的计算有[19]:

s=K1D

(5)

式中:s表示螺距,mm;D表示螺旋叶片直径,mm;K1表示螺旋轴直径系数。

螺旋轴直径系数与螺旋轴的布置方式有关,本研究设计的螺旋轴是水平放置的,参数在0.8~1[19]之间,选取K1=0.8。螺旋叶片直径D作为螺旋轴的主要参数之一,与转轴直径d,转速n以及螺距s的大小都有着直接关系,其大小直接影响着螺旋下料器的输送能力和大小[21]。本次输送的饲料为小颗粒状饲料,查表1物料综合特性系数表使用线性插值法可得φ=0.3,A=46。

表1 物料综合特性系数表

(6)

式中:nmax表示螺旋轴最大转速,r/min;A表示物料综合特性系数;D表示螺旋叶片直径,mm。

将式(6)、式(5)代入式(4)中,得到:

(7)

式中:Q表示螺旋输送机输送量,t/h;D表示螺旋叶片直径,mm;s表示表示螺距,mm;φ表示填充系数;ε表示输送倾斜系数,该装置水平布置,取1;λ表示物料的单位容积质量,取0.9 t/m3。

得出螺旋下料器D≥100.475 mm,叶片直径与输送物料的直径有关,为了减少饲料的破碎率叶片直径也应选大些,但考虑到下料精度及螺旋式供料装置的常用尺寸,确定叶片直径在100 mm≤D≤130 mm,80 mm≤s≤104 mm;125.6 r/min≤nmax≤145.5 r/min 参考同类型产品选用叶片厚度a=2 mm。

螺旋轴直径的大小与螺距有关,因为二者共同决定了螺旋叶片的升角[22]。轴径的计算公式为[21]:

d=(0.20~0.35)D

(8)

式中:d表示螺旋轴轴径,mm。

计算得到d=28~49 mm,取螺旋轴直径为42.5 mm。螺旋轴还要承担料仓出口处堆积的压力,须满足一定的刚度要求,但不能过大,过大会导致整个螺旋下料机整体结构庞大[23]。

螺旋轴转速要根据叶片直径、螺距、物料特性来确定,在确保输送能力的情况下转速不宜过高,不能超过最大转速。由式(4)可得38 r/min≤n≤82 r/min,满足n≤nmax。确定完转速、直径、螺距后,通过验算物料填充系数,验证之前的计算是否合适,将以上数据代入式(4)中计算得到φ=0.29,与表1进行对比可知物料填充系数在0.25~0.30之间。

物料填充系数对螺旋输送机的输送速度和能耗有较大影响,填充系数大,对能耗增大,填充系数小时,对能耗减小,通过验算可知填充系数在颗粒饲料范围内,且数值较小。

1.4 EDEM离散元仿真分析

利用SolidWorks软件绘制出自动投饲机各部分的三维图[24],如图4所示,为了提高仿真计算速率,对投料机结构进行简化,保留料仓和螺旋下料器。为了简化重力加速度的方向计算,在导入EDEM之前先建立坐标系与EDEM中的坐标系对应,简化后导入EDEM中如图5所示。

图4 投饲机三维建模

图5 螺旋下料器仿真装置

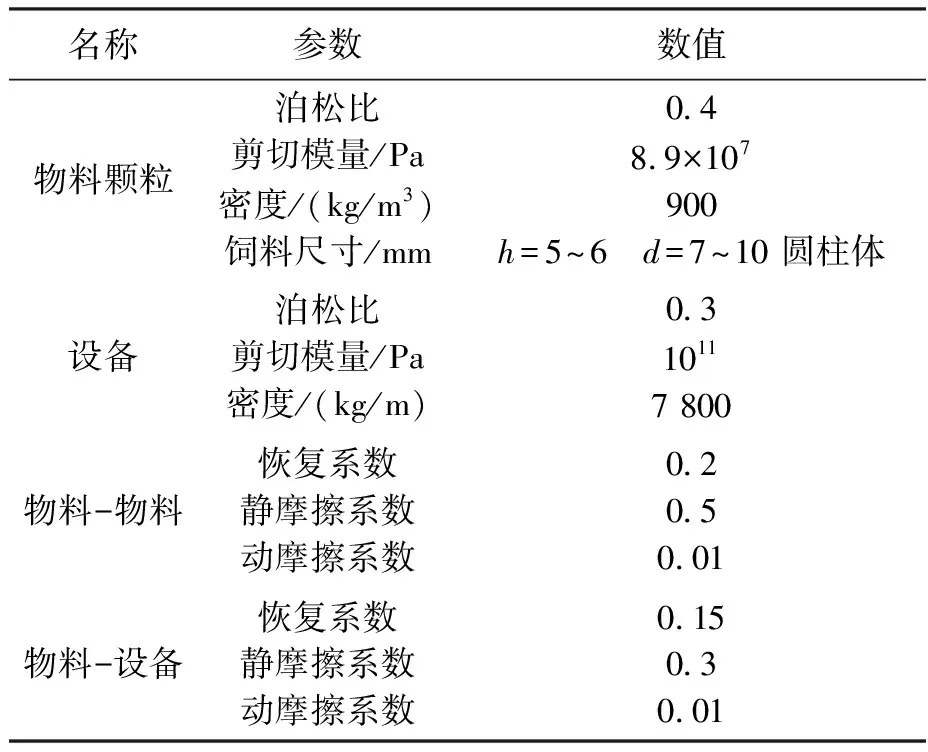

在EDEM中进行饲料颗粒的物料参数和接触参数的建立。物料接触参数见表2。

表2 物料参数及接触参数

利用Particle工具创建颗粒模型,由饲料的参数可知饲料的尺寸是个高度5~6 mm,直径在7~10 mm的圆柱体,过多的颗粒堆积会增加计算量,提高计算成本,本研究颗粒饲料的形状并不会影响仿真结果,为了提高计算速度,节约计算资源,如图6所示,采用两个半径为5 mm的球形颗粒堆叠而成简化而接近真实的饲料形状的模型[6]。

图6 颗粒饲料模型

在料仓的正上方设置一个平面颗粒工厂,生成颗粒饲料集合,设置生成速度为200 kg/s[30],生成50 kg饲料,设置绞龙的旋转方向和转速,设置EDEM总时长为10 s。根据螺旋下料器的投饲量Q的计算公式可知改变螺旋轴转速、螺距、叶片外径等都会影响投饲量和投饲速度。为了验证该螺旋下料器的设计是否合理,设定螺旋下料器分别在80、60和40 r/min 3种转速下,观察饲料的颗粒饲料的速度和受力情况以及下料速度,并找到符合技术要求的最优转速。

2 结果与分析

2.1 饲料运动过程分析

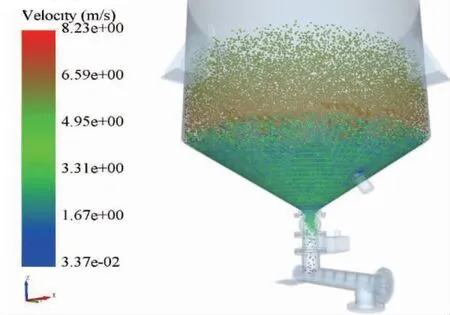

通过仿真结果显示饲料在螺旋轴中的运动变化大致分为3个阶段,饲料从颗粒工厂平面中生成在重力加速度的作用下掉落作加速运动,在接触到倾斜料仓壁颗粒之间发生强烈碰撞,速度减小,下料蝶阀打开,从料仓往螺旋下料器运动的过程中,做加速运动,在颗粒达到螺旋下料器内,颗粒在螺旋轴的转动下运动,速度无较大波动,到达出料口时,摆脱螺旋轴和其他颗粒挤压摩擦的影响,在重力加速度下做加速运动[27],如图7所示。

图7 颗粒速度值变化

通过受力结果显示颗粒在掉落到料仓斜壁的过程中颗粒与颗粒、颗粒与料仓之间发生碰撞产生较为强烈的受力波动,在掉落到螺旋下料器之后颗粒饲料之间相互摩擦挤压排列紧密,受力值无较大波动,如图8所示。

图8 颗粒受力值变化

从颗粒的速度变化曲线图9和受力变化曲线图10中可以看出饲料从生成到下料完成过程中,未发生堵塞、滞留的现象。

图9 颗粒速度受力变化曲线

图10 颗粒速度变化曲线

2.2 螺旋轴转速对下料速度的影响

仿真完成后,在后处理模块中在螺旋下料器出料口增加一个质量流传感器,记录下料速度。设定3种不同的转速80、60、40 r/min(图11~图13),仿真结果显示颗粒在叶片绞龙的作用下,从2 s左右开始出料,在5 s左右输送速率达到稳定,当螺旋轴转速在80 r/min时,稳定时下料速率在0.82~0.84 kg/s之间,即投饲量可达到3 t/h;在螺旋轴转速为60 r/min时,下料速率在0.61~0.63 kg/s之间,即投饲量可达2.2 t/h;在螺旋轴转速在40 r/min时,下料速率在0.40~0.43 kg/s之间,即投饲量可达1.5 t/h。

图11 转轴转速80 r/min的质量流曲线

图12 转轴转速60 r/min的质量流曲线

图13 转轴转速40 r/min的质量流曲线

通过EDEM软件模拟投饲机下料过程能够真实地还原饲料颗粒在螺旋下料器中的应用,预测投饲机的堵塞情况和下料速度。整个下料阶段并未见到颗粒堆积现象。在螺旋轴其他参数确定的情况下,通过改变螺旋轴转速可以良好地实现对下料速度的控制,在张浩然[27]的正交试验中也显示了下料过程中螺旋轴的转速是对投料量影响最为显著。

本次仿真也符合实际工作需求,即在养殖工船投饲过程中改变螺旋下料器电机的转速即可改变下料速度和下料量。不同饲喂速率对鱼体的体重增长和营养利用率都有显著提高,鱼体的脂肪酶仅受投喂速率的影响[28],汪固昌等[29]提出的模糊控制器根据鱼体生长的环境和阶段来计算不同的投饲量和投饲时间,也需要改变不同的投饲速度,此设计通过变频器改变电机转速即可实现投饲速度的控制,在李佳奇等[30]的螺旋式供料装置排料试验中和林章华等[31]对螺旋输送装置输送量的试验中都显示了改变螺旋轴转速可以迅速实现对投料量和投料速度的改变。

本设计中,料仓落料口与螺旋下料器入口紧密相连,且入料口与出料口需要通过螺旋轴旋转带动饲料从出料口掉出,仿真过程中并未出现下料器两端有颗粒饲料的滞留。解决了胡昱等[6]仿真过程中颗粒在供料器两端滞留的问题,该设备对饲料颗粒具有良好的导向性[8]。通过质量流传感器数据显示,即使在80 r/min的转速下时,该颗粒输送也较为平稳,大部分饲料颗粒能顺利进入加速器,并不会接触到下料口的管壁,不会因此影响加速器的性能。从仿真结果中可以看出在2~4 s过程中下料速度出现较大的波动,结合仿真过程分析在饲料还未完全填满螺旋下料器之前,饲料排出的数量并不均匀,在季雨等[32]的仿真中也体现了填充率对输送性能的影响。螺旋下料器还决定了整个系统的安全性,输送物料的特性不同对输送能力也会有很大影响,对管道压力有很大影响,当管道压力过大时就需要调整螺旋下料器的下料速度,调整下料量,避免管道发生堵塞,在王志勇等[33]设计的深远海养殖工船投饲系统中投喂速度的控制采用的是变频容积式控制,其系统在实现下料速度控制过程中也保证了整个系统运行的安全性。

在徐志强等[34]和王志勇等[33]的相关试验中显示采用颗粒饲料以螺旋式下料其破碎率均小于1%,从颗粒饲料运动过程中可以看到颗粒饲料的粒径远远小于螺旋轴叶片和套筒之间的距离,饲料几乎没有受到螺旋轴叶片和套筒的挤压,饲料只受到了螺旋轴旋转时提高的圆周力和轴向力和饲料颗粒之间的相互摩擦。由于养殖工船特殊的工作环境,利用称重传感器可能会在因为工船在海上的横摇而失准,而螺旋下料器可以根据转速来控制投饲量,但需要考虑到螺旋下料器开始工作和暂停工作时的转速并不等于设定转速,在徐志强等[34]、王志勇等[35]的投饲精度试验中用螺旋下料器来控制投料量的误差也都小于3%。综上所述,螺旋轴转速改变可以及时改变投饲量、投饲速度,对加速器、管道、风机、整个供料系统都起到了关键性的作用。

3 结论

本研究设计的下料器能够满足对养殖工船这种投饲量大、投饲速率确定、自动化程度高的投喂系统的需求。通过对下料器转速设定分别为80、60、40 r/min进行仿真,仿真结果显示在其他参数不变的情况下,颗粒饲料在该下料器运输过程中不会产生饲料滞留、堵塞管路的现象,且可以达到稳定的下料速度。螺旋轴的转速是对下料速度控制的关键因素,该下料器的转速在40 r/min时,可以达到下料速度为1.5 t/h,达到技术要求,证明该下料器设计是合理的。由于养殖工船投饲量大,颗粒饲料的气力输送影响因素多,考虑到养殖工船的特殊作业环境,在后续的研究中将对动力源罗茨风机的风速、管道的内径和弯径等工艺参数对饲料输送的影响,以及对养殖工船投料系统的自动化、智能化进行研究。