基于磁通叠加原理的变刚度关节设计与特性研究

2023-08-22李鸿羽王传阳谢延松房立金

张 明 李鸿羽 王传阳 谢延松 房立金

(1.沈阳工业大学机械工程学院, 沈阳 110870; 2.东北大学机器人科学与工程学院, 沈阳 110169)

0 引言

传统的机器人具有较好的定位精度和轨迹跟踪能力,这得益于其刚性高,但高刚性在人机交互时也会带来安全隐患[1]。柔顺性可以增强机器人环境适应性和人机交互时的安全性,受到了广大学者的关注[2]。利用力矩反馈可实现刚性机器人柔顺控制,然而随着机器人所需刚度持续降低,受限于控制系统带宽、硬件灵敏度影响等,系统稳定性不强。在驱动部件和执行部件间安装有弹性部件的机械式变刚度关节,可以提供较稳定的柔顺性,是机器人实现柔顺能力的主要方式之一[3-4]。

根据驱动和机器人关节结构,可以将机械式变刚度关节分为串联形式和并联形式。并联形式的特点是关节输出端转矩等于两个驱动电机转矩之和。文献[5-6]研制了线绳驱动仿生机器人Kojiro和Kenzoh;NAM等[7]利用斜面零件设计了变刚度驱动器PVSA;文献[8-9]设计了气动机器人变刚度模块McKibben等。通常并联构型的变刚度部件和驱动部件可与输出臂杆分离,减少输出臂杆的转动惯量,因此有利于增强变刚度关节的刚度变化能力和驱动能力,但并联形式的变刚度关节通常存在关节位置和刚度耦合,这会增加关节控制系统的复杂程度。

在传统串联形式中,关节的刚度和位置控制是分离的,关节位置和速度由主电机控制,刚度由变刚度部件单独调节,因此控制系统相对简单。串联形式的代表有JAFARI等[10-11]设计的AwAS和AwAS-Ⅱ;文献[12-14]设计的VSJ、QSJ、FSJ等。但串联形式的变刚度部件通常位于操作臂上,增加了操作臂的质量与惯量。上述变刚度装置通常通过改变板簧或线性弹簧等弹性元件的有效工作长度实现关节刚度变化[15-17],由于固有摩擦、间隙和行程长等问题,很难实现类似于人类肌肉关节系统的刚度快速调整能力。人类的肌肉骨骼系统可以帮助人类在高强度体育运动中完成高难度动作,往往通过多关节运动和肌肉的张紧变化快速配合来实现,也就是关节运动和关节刚度快速调整实现。因此,设计一种性能可靠、结构简单、便于控制,同时具有刚度调整迅速、变化范围广的变刚度关节,对促进机器人运动性能的提高,具有重要的意义。

采用磁通叠加原理的变刚度关节刚度调整迅速快,同时结构和控制上更为简洁方便。磁通叠加原理是指在电磁场中,多个磁场叠加后形成的总磁场等于各个磁场的矢量和。基于这一原理,通过改变电磁场的强度和方向来控制关节的刚度,实现机器人的柔性控制。基于磁通叠加原理的变刚度主要有:利用磁流变材料来实现变刚度[18-19]和利用电磁线圈和永磁体实现变刚度[20-21]。相比于磁流体变刚度机构,电磁线圈和永磁体的结构简单无需密封,关节生产制造成本也更低。

本文设计一种基于磁通叠加原理的变刚度关节,该关节通过电信号直接调整装置中的刚度,可改变线圈与永磁体之间的磁力,以期实现快速调整系统刚度目的。同时关节的变刚度部件位于关节输入端,有利于关节输出端的轻量化设计。

1 变刚度关节机械结构

1.1 关节变刚度原理

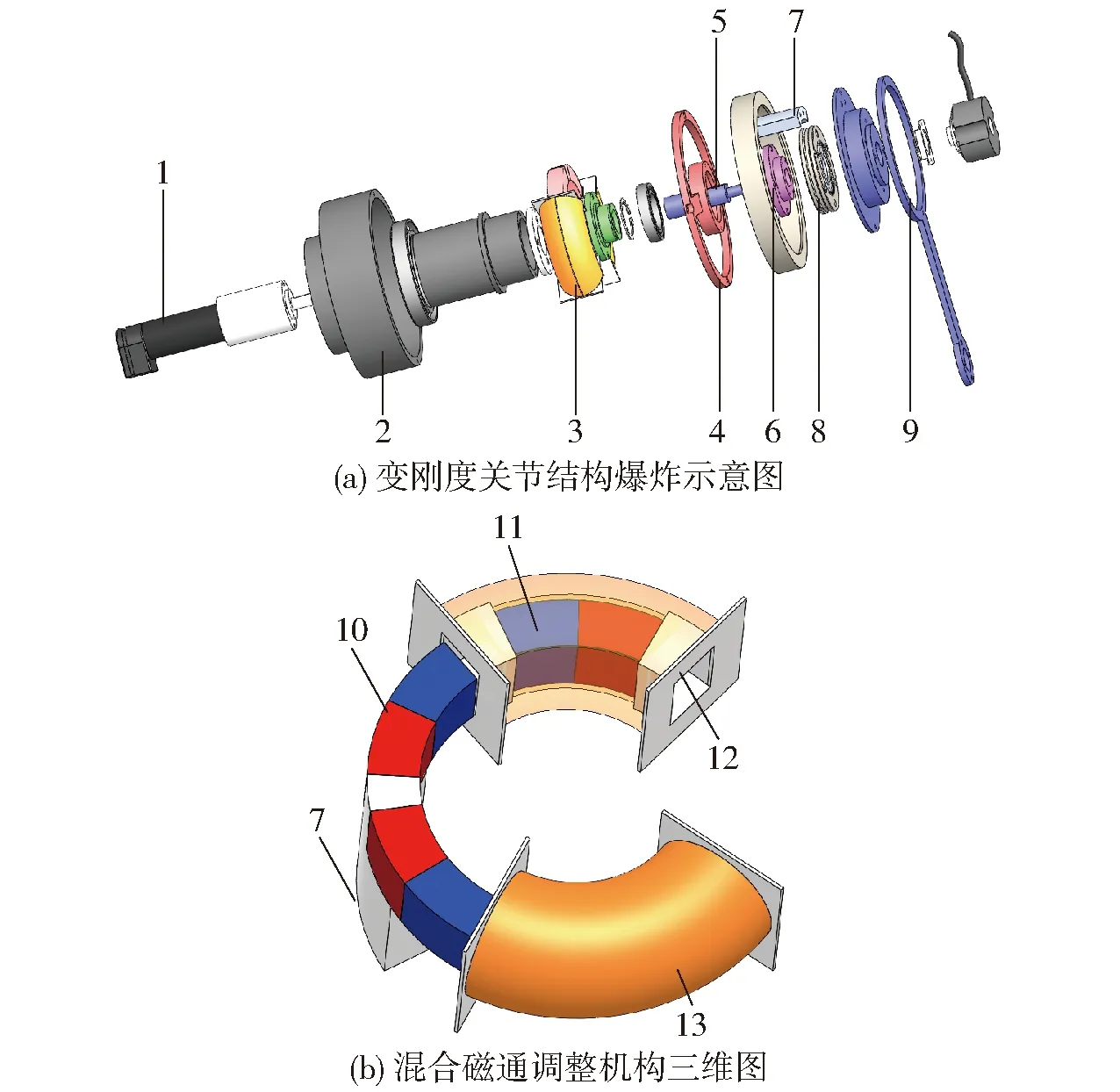

关节刚度调节主要通过混合磁通调整机构实现。该机构如图1所示,主要分为两部分:①磁通调整部分,由位于两侧的永磁体和电磁线圈构成。②运动输出部分,是通过固定架与输出臂杆连接的两块永磁体。这两部分的永磁体同级相对,相互独立且无接触。当运动输出部分的永磁体与磁通调整部分的永磁体气隙相等时,关节处于平衡位置,如图1a所示。当电机转动Φ′,带动两侧永磁体和电磁线圈逆时针圆周转动Φ′,此时关节平衡状态发生改变,左侧气隙减小,会有一个使运动输出部分的永磁体回到平衡位置的回复力,直到运动输出部分的永磁体转动角q等于Φ′时,关节再次恢复平衡状态,如图1b所示。变刚度机构的原理是通过改变电磁线圈中输入电流的大小与方向,进而调整机构中磁通量,实现永磁体间磁力和刚度的调整。关节起始刚度为Kc,由磁通量的改变引起的刚度变化量为Kv,则关节刚度变化范围为Kc-Kv~Kc+Kv。

1.2 关节结构

变刚度关节结构设计是围绕混合磁通调整机构展开的,如图2所示。电机与电机轴套、连接套和连接盘配合,将电机转动力矩传递到转动传递套上。两个混合励磁线圈装配在转动传递套内,电机转动时关节内的混合励磁线圈随之圆周转动。此时,与交叉滚子轴承配合的永磁体会带动关节输出盘和关节输出杆转动,由此实现关节运动的输出。通过改变混合励磁线圈中电流的大小与方向实现关节刚度的调整。

图2 变刚度关节三维图Fig.2 3D diagram of variable-stiffness joint1.电机 2.转动传递套 3.混合励磁线圈 4.连接盘 5.电机轴套 6.连接套 7.永磁体固定架 8.交叉滚子轴承 9.关节输出杆 10.永磁体 11.固定永磁体 12.塑料固态壳 13.电磁线圈

参照文献[7,21]对变刚度关节的性能进行比较,如表1所示。本文所述关节的刚度调整速度分别比PVSA和VSU快81.4%和13.3%,刚度变化范围分别比PVSA和VSU大402.6%和195.2%,同时运动范围略有增加,体积和质量略有降低。因此,本文所述变刚度关节在没有增加关节体积和质量的前提下,提高了关节刚度调整速度和关节刚度调整范围。

表1 变刚度关节特性对比Tab.1 Specification comparison of variable-stiffness joint

2 变刚度关节刚度建模

利用等效磁荷法和间隙磁导法推导磁通调整机构的磁通量并通过虚位移法推导出整个变刚度机构的磁力和刚度模型。

2.1 电磁线圈磁通量计算

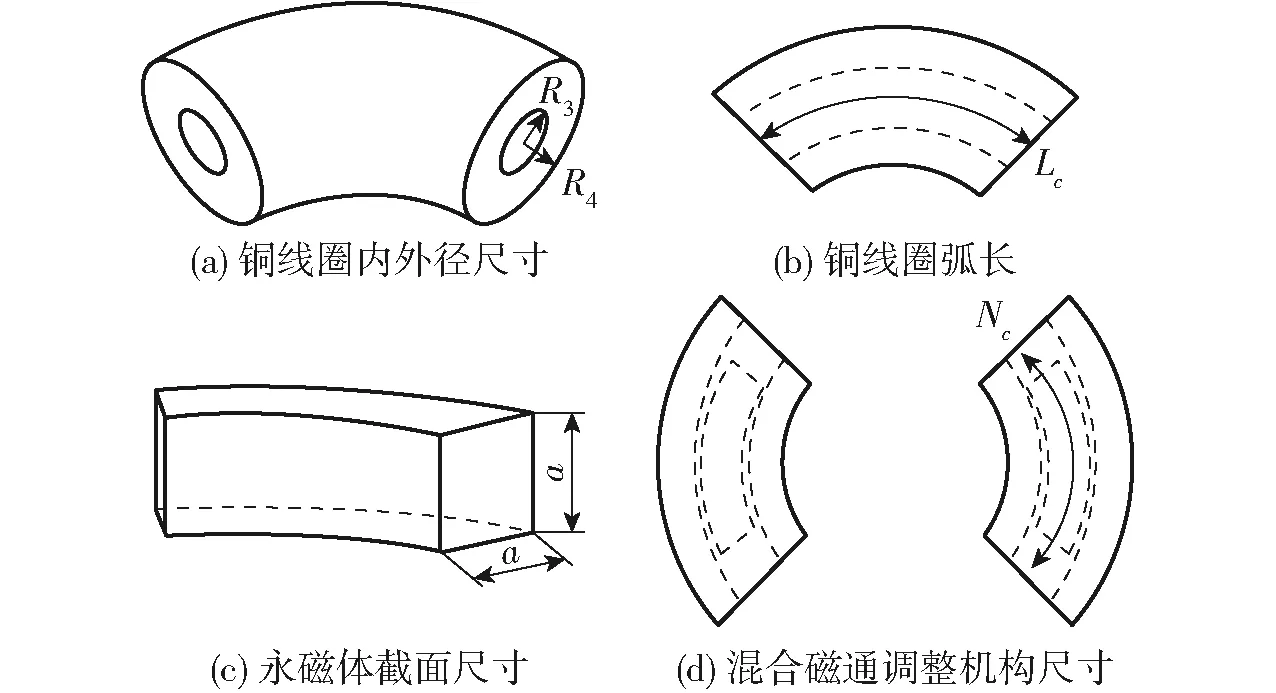

将空心电磁线圈视作圆形导线的径向和轴向叠加,如图3a、3b所示,圆柱线圈长度为Lc,线圈外径为R4,线圈内径为R3。空心电磁线圈的平均半径Rb和圆柱线圈长度Lc为

图3 铜线圈与永磁铁尺寸图Fig.3 Dimensions of copper coil and permanent magnet

(1)

(2)

式中Nc——线圈两端面夹角

励磁电流在圆盘线圈内均匀存在,由此可推导出在圆周方向空心电磁线圈磁感应强度表达式为

(3)

式中D——导线直径I——线圈电流

G——电磁铁线圈磁导

μ0——真空磁导率

根据磁通计算公式Φ=BSc,其中,Sc为与磁感应强度B垂直的线圈平面的面积,圆柱线圈周向磁通量可表示为

(4)

2.2 永磁体间磁通量计算

根据同名磁极相对的永磁体间气隙磁导,可以推导出半径为Rm以及左右两侧中的永磁铁与圆周转动的永磁体间周向工作气隙长度g1和g2为

(5)

g1=z1-z

(6)

g2=z2+z

(7)

式中a——永磁体矩形截面的边长

z——圆周转动永磁体运动气隙长度

z1、z2——左、右两侧中永磁铁气隙长度

长度为Lm的永磁体左右两侧的磁极气隙磁导为

(8)

(9)

根据圆柱永磁体的磁导定义公式,可推出磁通调整机构中永磁体磁导Gt和永磁体圆周方向有效长度Lm为

(10)

(11)

式中μr——永磁体磁导率

Nm——永磁铁两端面夹角

永磁体漏磁导可以等效为半径为Rm、长度为Lm的圆柱形永磁体的漏磁导Ga,即

(12)

混合励磁线圈中永磁体磁导Gh和动永磁体磁导Gp分别为

Gh=Gp=Gt+Ga

(13)

忽略铜线等良导体中的磁阻,运用间隙磁导法,可得永磁体磁路总磁导Gz为

(14)

式中N——磁通调整机构中永磁体数量

永磁体磁化方向的有效长度Lt为

Lt=NLm

(15)

基于磁路基尔霍夫第一、第二定律,考虑永磁体漏磁和磁路的磁阻,对于永磁体和气隙组成的磁路有

(16)

式中Kf——磁路漏磁系数

Bt——永磁体工作点磁通密度

St——永磁体磁路面积

Bg——气隙磁通密度

Sg——气隙处磁路横截面积

Kr——磁路磁阻系数

Ht——永磁铁工作点磁场强度

Hg——磁路气隙磁场强度

Lg——气隙磁路长度

拥有线性退磁曲线的钕铁硼永磁材料有

(17)

式中Br——永磁铁剩余磁感应强度

Hc——永磁铁矫顽力

气隙负载曲线与横轴负方向的夹角α为

(18)

则永磁体工作点磁通密度Bt为

(19)

得到永磁体磁路总磁通量为

(20)

2.3 磁力与刚度数学模型

由磁通连续性原理可得磁通调整机构总磁通量为左侧电磁线圈产生的磁通量Φ1L、永磁体产生的磁通量Φ2和右侧电磁线圈产生的磁通量Φ1R的和

Φg=Φ1L+Φ2+Φ1R

(21)

(22)

(23)

由此可计算出混合磁通调整机构在圆周方向的合力为

Fg=Fg1+Fg2

(24)

转矩T为

T=Fgr

(25)

式中r——关节转动半径

由此得出变刚度关节刚度模型为

(26)

式中θ——电机实际输出转角

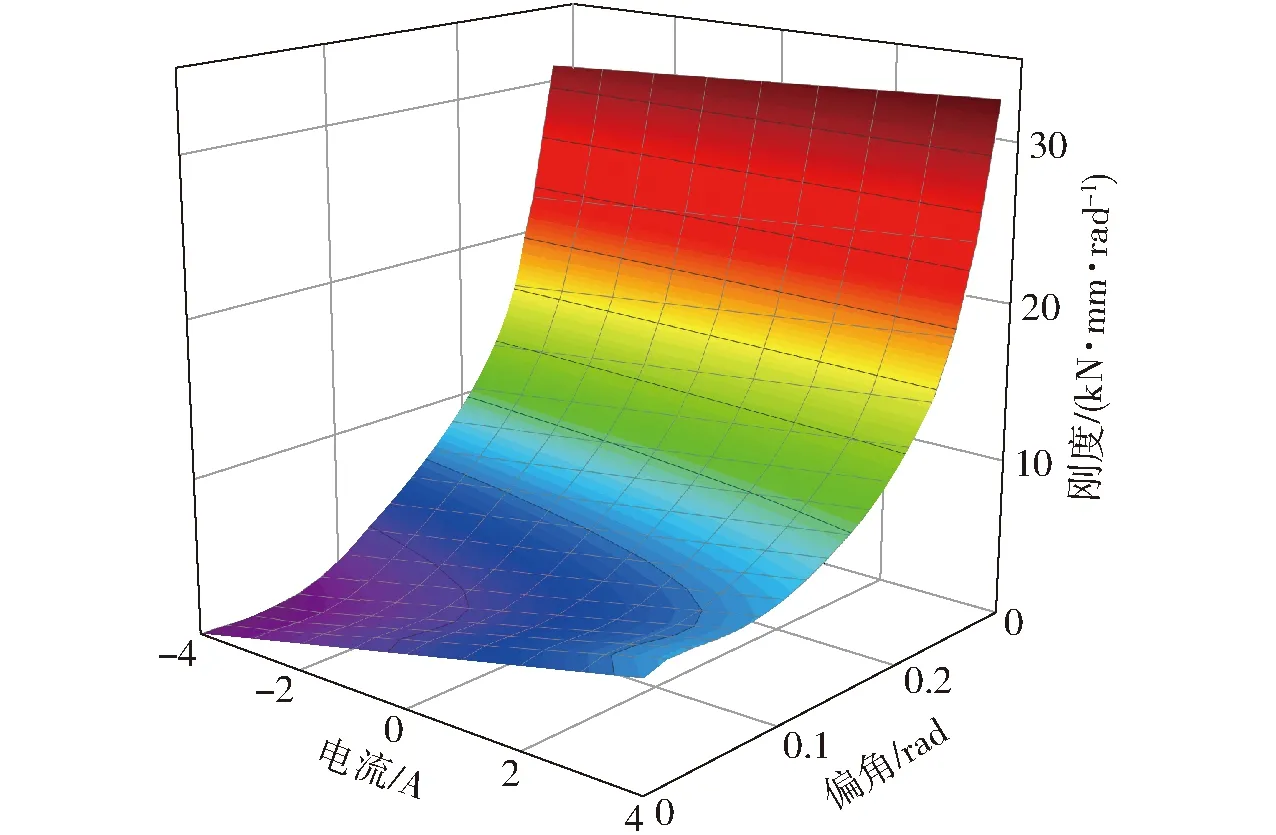

为了得到变刚度关节的刚度变化规律,对关节刚度模型进行理论计算分析。可以得到刚度关于电流和气隙的关系,如图4所示。当线圈电流从-4 A变化为4 A时,关节角度变形量从0 rad变化到0.3 rad的过程中,关节刚度从1.863 4 N·m/rad变化为 33.043 43 N·m/rad,当电流为4 A时,关节角度变形量从0 rad变化到0.3 rad的过程中,关节刚度从6.929 96 N·m/rad变化到 33.043 43 N·m/rad。 刚度随着实际变形角增加先平缓增加,后急剧增加的非线性关系变化。当实际变形角为0 rad时,即关节处于稳定位置时,电磁线圈中电流从-4 A变化到 4 A,关节刚度从0.186 34 N·m/rad变化到6.929 96 N·m/rad。关节刚度随着电磁线圈中电流增加近似呈线性规律增加。如果关节角度变形量为0.3 rad,电磁线圈中电流绝对值达到理论最大值10 A时,关节理论刚度最大值为259.366 47 N·m/rad。上述刚度关于电流和气隙的规律可为后续控制器设计提供参考。

图4 关节刚度理论分析模型Fig.4 Theoretical analysis of joint stiffness

3 动力学建模与控制器设计

3.1 动力学建模

由于混合磁通调整机构的引入,为了获得较好的控制效果,须考虑关节弹性效应。为了简化理论分析,又不失一般性,在动力学建模时作以下假设:关节的弹性变形主要是由混合磁通调整机构引起的,忽略其他部分的弹性变形。系统动力学模型主要分为关节输出端和电机驱动端两部分,利用拉格朗日方程得到机器人关节的动力学方程为

(27)

式中Jm、JL——电机和输出臂杆转动惯量

Bm、BL——电机阻尼系数和输出臂杆阻尼系数

Tm——电机所需输入力矩

TL——臂杆上所受外力矩

3.2 控制器设计

在电机驱动端作如下假设:忽略弹性环节引起的力矩波动。电机端采用位置PD控制,对电机端进行拉普拉斯变换可得系统传递函数为

(28)

由劳斯判据可知电机端控制器参数的稳定条件为

(29)

变刚度关节控制器设计原理如图5所示,电机端采用位置闭环PD控制器,通过电机编码器和关节输出端编码器得到关节实际转角,进而得到关节实际变形角,将关节刚度和实际变形角代入关节刚度模型,逆推得到控制关节刚度对应的电磁线圈电流I,实现关节刚度控制。关节刚度采用开环控制,但是对应电流环。采用驱动器中集成的PID闭环电流控制,此种方式容易实现,实用性强。

图5 变刚度关节控制器Fig.5 Variable stiffness joint controller

4 实验

分析变刚度机器人关节的位置响应、刚度响应速度及位置跟踪等特性,设备型号如表2所示。搭建了变刚度关节样机和控制实验系统,如图6所示。核心控制单元采用DSpace 1103,将控制电压信号加载到驱动器中,进而转换成直流伺服电机和混合磁通调整机构的控制电流信号。与直流伺服电机和关节输出端同轴布置的编码器,将电机转角和关节输出角度实时传回核心控制单元,通过与设备配套的Matlab/Simulink软件编写程序,进行实时控制。

表2 实验平台硬件设备型号Tab.2 Experimental platform hardware device models

图6 变刚度机器人关节实验系统Fig.6 Variable stiffness robot joint experiment system

4.1 位置阶跃响应特性实验

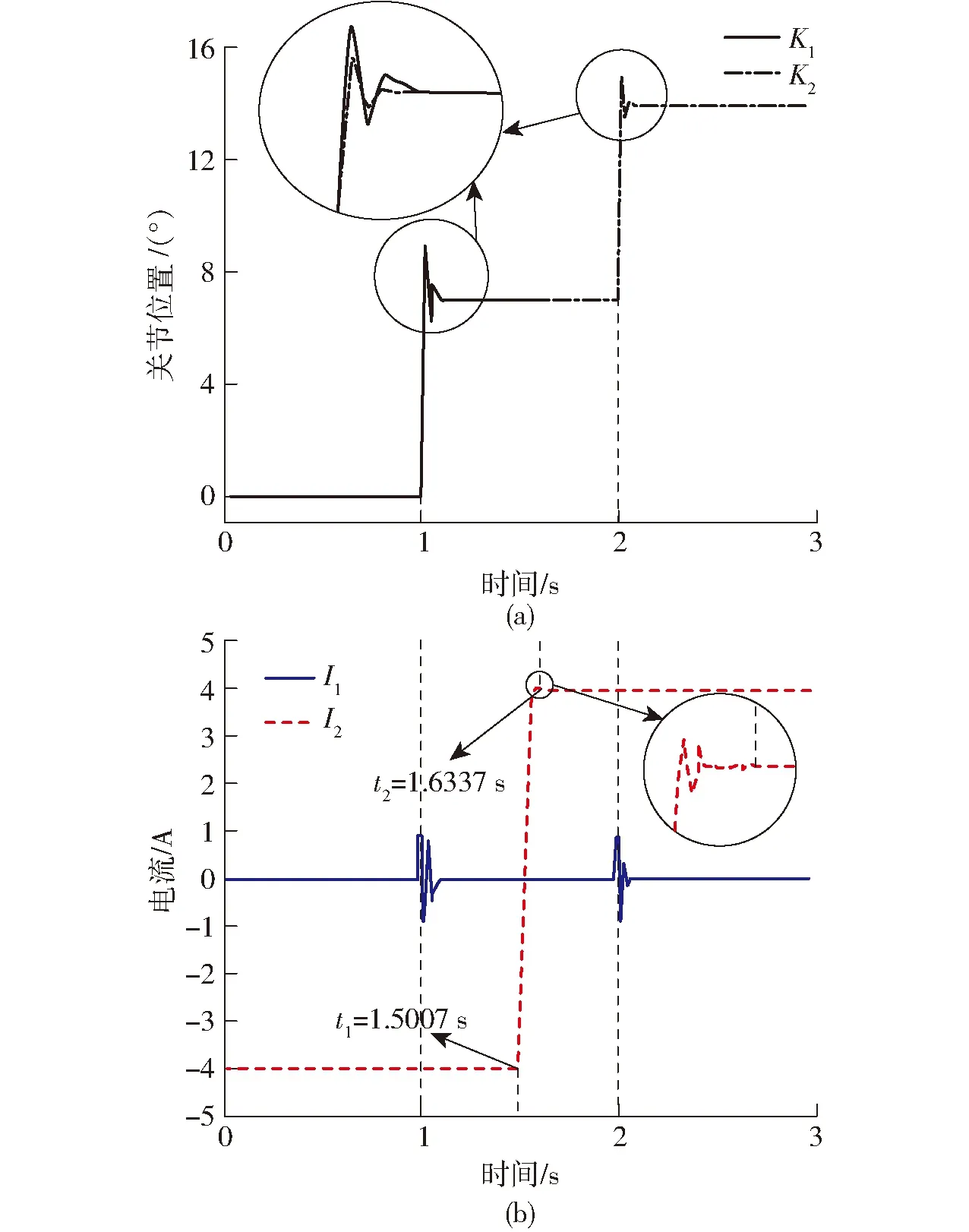

首先设控制器参数kp为466.64和kd为0.928 2,控制关节刚度K1=186.34 N·mm/rad,然后在1 s时,给关节一个7°的位置阶跃信号。在1.500 7 s时控制关节刚度变化为K2=6 929.96 N·mm/rad,在 2 s 时,再次给关节一个7°的位置阶跃信号。关节的位置实际响应和对应的控制电流如图7所示,并在同一时间尺度下将K1、K2的位置阶跃响应结果叠加,如图7a所示。关节刚度为K1时,关节位置超调量最大值约为1.869°,达到稳定的调整时间约为0.168 s。关节刚度为K2时,关节位置超调量最大值约为1.002°,达到稳定的调整时间约为0.136 s。可以看出关节位置响应超调量和调整时间随着关节刚度的增大而减小。线圈电流I2和电机电流I1如图7b所示。在刚度K1下,电机电流响应达到稳定的时间为0.168 s,其第1个波峰最大超调量为0.9 A,第1个波谷的最大超调量为-0.9 A,第2个波峰的最大超调量为0.806 A,第2个波谷的最大超调量为-0.445 A。在K2刚度下,电机电流响应达到稳定的时间为0.133 s,第1个波峰的最大超调量为0.9 A,第1个波谷的最大超调量为-0.9 A,第2个波峰的最大超调量为0.381 A,第2个波谷的最大超调量为-0.138 A。2种刚度条件下,首次调整电流的幅值相同,是因为控制器中做了限幅设置。对比电机控制电流I1和关节位置响应曲线可以发现,在关节低刚度时,电机位置控制对应的调整电流的波峰和波谷比高刚度时幅值大,且电流调整时间也更长。关节在t1=1.500 7 s时,控制关节刚度从K1开始变化,此时线圈电流I2为-4 A。在t2=1.633 7 s时线圈电流达到稳定状态,此时关节刚度变为K2,对应电流为4 A。完成刚度调整时间约为0.133 s。由于电流环采用闭环控制,因此电流经过小幅调整,迅速达到稳定。可以看出通过改变电流的大小和方向,实现关节刚度调整的速度十分迅速。

图7 位置阶跃实验Fig.7 Experiment of position step

4.2 轨迹跟踪响应特性实验

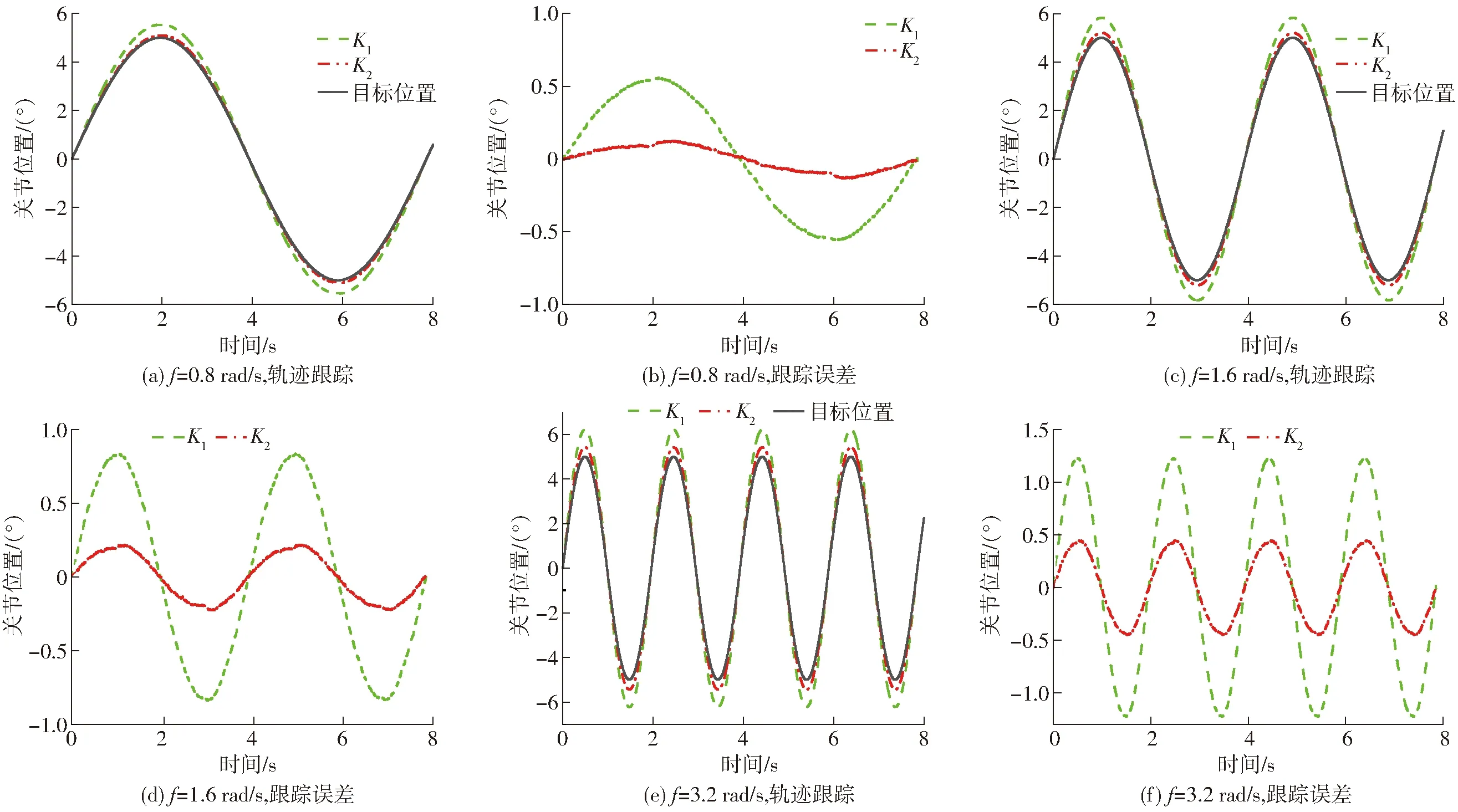

在控制器参数kp为466.64和kd为0.928 2的情况下,分析变刚度关节的刚度对关节轨迹跟踪特性的影响。分别调整变刚度关节刚度为:K1=750. 83 N·mm/rad、K2=7 348.35 N·mm/rad,输入频率f分别为0.8、1.6、3.2 rad/s,幅值为5°的正弦轨迹信号,对应的轨迹输出响应和轨迹跟踪误差,如图8所示。频率为0.8 rad/s时,关节刚度分别为K1和K2时,正弦轨迹的最大跟踪误差分别为±0.504°和±0.084°。频率为1.6 rad/s时,关节刚度分别为K1和K2时,正弦轨迹最大跟踪误差分别为±0.805°和±0.202°。频率为3.2 rad/s时,关节刚度分别为K1和K2时,正弦轨迹最大跟踪误差分别为±1.199°和±0.436°,可以发现,随着关节刚度的增加,轨迹跟踪的超调量和误差随之减小。轨迹跟踪的超调量和误差随着跟踪信号频率的增加而增加。轨迹跟踪误差最大值发生在波峰和波谷位置,这是因为波峰和波谷位置对应的动量改变量最大,存储的能量也最多。可以根据工作任务的需求,调整关节刚度,以达到理想的控制效果。

图8 正弦轨迹跟踪实验Fig.8 Experiment of sinusoidal trajectory tracking

5 结论

(1)基于磁通叠加原理,设计了一种磁通调整式变刚度关节,整体尺寸更加紧凑的同时实现了更快的关节刚度调整速度。由于磁通调整机构位于关节输入端,与关节输出端是非接触式连接,有效地降低了变刚度关节输出端的质量。

(2)根据磁通连续性原理和虚位移法建立了关节刚度模型。搭建了变刚度关节实验样机和控制系统。通过实验研究了变刚度关节的特性。基于磁通叠加原理的变刚度机器人关节位置响应和轨迹跟踪能力随着关节刚度的增加而增强,随着跟踪频率的增加而降低。