齿勺气送式芝麻精量集排器设计与试验

2023-08-22廖庆喜王宝山沈文惠裴立民

廖庆喜 曹 梅 王宝山 王 磊 沈文惠 裴立民

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

芝麻是我国重要的特色农产品和优质油料作物,广泛种植于河南、湖北等江淮和江汉平原地区[1-2]。芝麻种子粒径小、易破损、形状扁平,机械化精量播种难度较大,目前主要为传统人工种植模式,成本高、生产效率低[3-4],严重制约了其产量增长与产业发展,开发适合芝麻种子特性的精量播种装备及其关键装置是提高作业效率的有效途径。

播种是生产的重要环节,排种器是播种机的核心装置[5]。国内外学者针对异形或扁平形种子排种装置开展了诸多研究,方梁菲等[6]针对胡麻设计了一种导种环槽U型孔组合轮式排种器,其排种轮上设有环槽,充种过程中具有引流导种作用;苏微等[7]设计了一种轮勺式半夏排种器,采用“上宽下窄”种勺结构,易充种且不伤种;伍皖闽等[8]设计了一种组合型孔轮式玉米穴播器,结合了拐臂窝眼式型孔精量充种特点和阶梯型孔设计思想,以实现玉米单粒精播;王磊等[9]设计了一种等宽多边形槽齿轮小麦供种装置,增强了种群流动性,改善了供种稳定性;尹文庆等[10]设计了一种气力槽轮组合式精密排种器,采用了槽轮和正负气压组合排种方式,针对青菜、萝卜、茄子分别设计了不同吸嘴型孔,可满足蔬菜精密播种需求;王芳等[11]研究了谷子气吸式排种盘吸种孔结构,发现四棱台结构下种子不易堵塞,成穴性较优;KUMAR等[12]研究了气送式播种机的平行圆盘型、封闭漏斗型和流线型3种分配头对芝麻、谷子和高粱排种均匀性的影响,确定了流线型分配头播种效果最好;SINGH等[13]优化了气力式棉花排种器,研究了排种盘转速、气吸负压、型孔形状和尺寸等因素对排种性能的影响规律。综上,对于异形或扁平形种子排种装置的研究,通过增大充种区种群流动性以提高充种稳定性,并采用对种子适应性较强且不易伤种的气吸式或气力式排种器。芝麻属于扁平形小粒径种子,适用于芝麻精量集中排种的排种器需要进一步研究。

本文基于芝麻种子的机械物理特性和播种农艺要求,设计一种倾斜齿勺式型孔充种、气送辅助投种的芝麻精量集排器,通过力学分析、仿真试验与Box-Behnken响应面分析获得集排器型孔最优结构参数,开展台架试验确定集排器较优工作参数,通过田间试验验证集排器的排种性能。

1 总体结构与工作过程

1.1 总体结构

芝麻精量播种机整体结构如图1所示,主要由机架、旋耕装置、开沟起垄装置、排肥装置、排种装置和双圆盘开沟器等组成。

图1 播种机结构示意图Fig.1 Structure diagram of seeding machine1.地轮驱动装置 2.机架 3.开沟装置 4.肥箱 5.风机 6.集排器 7.电机 8.导种管 9.双圆盘开沟器

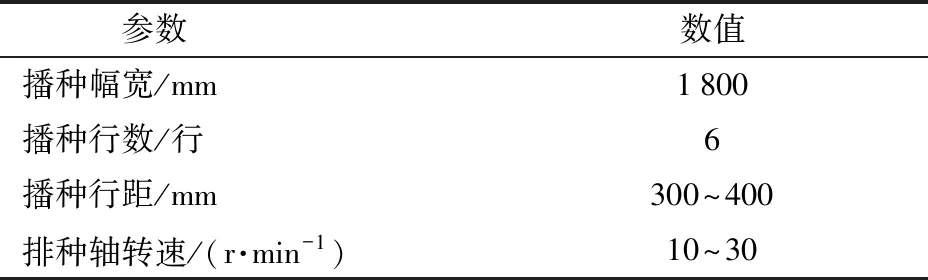

芝麻齿勺气送式集排器主要包括齿勺滚筒、集排器壳体、投种壳体、卸种壳体、种箱、风机、气流分配装置等,如图2所示,其主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technical parameters

图2 集排器结构示意图Fig.2 Structure diagrams of metering device1.电机 2.联轴器 3.齿勺滚筒 4.投种壳体 5.排种器壳体 6.种箱 7.风机 8.轴承 9.卸种壳体 10.气流分配装置 11.风机固定板

1.2 工作原理

播种机作业时,排肥装置由地轮驱动完成施肥,旋耕装置对未耕区地表进行旋耕碎土且开沟装置进行开种沟作业,排种系统由电机驱动,经集排器、导种管、双圆盘开沟器排种至种床。

排种器工作时,卸种壳体上设置有分种隔板,其与齿勺滚筒组成的储种区被均匀分隔,种箱内的种子在重力作用下进入每个储种区;电机驱动排种轴带动齿勺滚筒转动,齿勺滚筒上突出齿勺对充种区种群进行扰动,增加了种群流动性和种群平均动能,提高种群平均速度,种子在重力、种子间摩擦力、齿勺滚筒强制扰动力等多重作用力下进入型孔,完成充种过程;齿勺型孔携带种子经过携种区进入投种区,种子颗粒在重力和离心力作用下脱离型孔进入投种口,在重力和气力作用下进入导种管,完成排种过程,风机气流能够避免种子在导种管中堆积。

2 关键部件结构设计与参数分析

2.1 齿勺滚筒结构设计与参数分析

2.1.1齿勺结构设计与参数分析

本文选取湖北康地科技有限公司生产的芝麻品种“航天新芝T31-8”为研究对象,试验中取100粒种子,每粒重复测量3次,测得种子平均三轴尺寸为:长度Lmean=2.95 mm、宽度Wmean=1.73 mm、高度Hmean=0.85 mm,种子最大三轴尺寸为:长度Lmax=3.28 mm、宽度Wmax=1.89 mm、高度Hmax=1.09 mm,千粒质量为2.8 g,自然休止角为30.59°,颗粒密度为930 kg/m3,含水率为2.93%。

芝麻种植农艺参数是齿勺滚筒确定的重要依据,根据DB34/T 3285—2018《芝麻机械化播种技术规程》,芝麻播种量为2.25~3 kg/hm2,芝麻田间播种时,机组前进速度为2~5 km/h[14]。齿勺滚筒作为集排器的核心部件,其主要结构参数包括滚筒直径D、型孔数Z、齿勺倾角α、齿勺外缘半径R等。齿勺滚筒直径决定型孔数量、排种转速、充种时间等参数,当播种量一定时,齿勺滚筒直径过小,型孔数量、充种时间会相应减小,易产生种子漏充或少充情况,降低排种均匀性。参考其他小粒径种子作物排种器滚筒设计要求[15],本文取齿勺滚筒直径D为80 mm,齿勺外缘半径R为45 mm,各行型孔间隔l0为30 mm。有

(1)

式中l——充种区弧长,mm

φ——充种区弧度,rad

v——齿勺滚筒线速度,mm/s

n——排种轴转速,取10~30 r/min

t——充种时间,s

为使种子流顺利进入型孔,基于芝麻种子质量轻、呈扁平状且流动性不强等特点,本文在传统排种滚筒上设计了数圈突出外齿,型孔位于突出外齿上形成齿勺,在充种过程中起到对种群颗粒扰动、引流作用。为避免充种及投种过程中种子颗粒卡在齿勺之间,在相邻齿勺间增加弧形过渡段。据芝麻农艺要求播量,型孔数与播量、作业速度等参数关系为

(2)

式中vm——机具作业速度,取3 km/h

B——播种机幅宽,取1.8 m

Q——农艺要求播量,取2.25kg/hm2

k——播种行数,取6行

x——单个型孔充种粒数,取4~5粒

qm——种子千粒质量,g

由式(2)取整,得型孔数Z为9~27。适当增加型孔数、缩短型孔距离,有利于增强种群扰动,提高种子流连续性和供种稳定性,综合考虑,确定型孔数Z为24。

根据齿勺外缘半径R、型孔数Z等关键结构尺寸可知,齿勺滚筒上能够形成突出齿勺需满足

(3)

式中α0——种子颗粒休止角,(°)

θ0——相邻齿勺间中心角,(°)

S0——齿勺起始点到结束点所在直线的垂直距离,mm

由式(3)可知,当齿勺外缘半径R确定时,齿勺倾角α具有最小极限值,计算取整后为18°;本文无清种装置,齿勺型孔在充种完成后依靠种子自重完成清种,为避免齿勺携带多余种子,则设计齿勺倾角小于芝麻种子休止角,前期试验测得芝麻休止角为30.59°,取整后为30°,因此齿勺倾角取值范围为18°~30°。齿勺滚筒与投种壳体等关键部件均采用3D打印,打印材料为工程塑料ABS。

2.1.2型孔结构设计与参数分析

型孔是排种装置充种、携种的直接载体,其形状、尺寸、容积均影响排种性能。本文设计了一种两端倾斜、底面水平式齿勺型孔,突出式的齿勺结构可增强充种区种群扰动,两端倾斜、底面水平式型孔有利于充种环节中快速顺利充种,携种环节中保持种子稳定状态以及投种环节中单个型孔中多粒种子错序投种。型孔的结构参数主要包括型孔上沿长度S1、型孔下沿长度S2、型孔高度H、型孔宽度B、型孔右壁倾角θ和型孔左壁倾角δ,其结构如图3所示。

图3 齿勺滚筒结构示意图Fig.3 Model-hole’s structure

型孔的设计以芝麻种子的外形尺寸和种子在型孔中最大可能存在的稳定状态为依据,参考其他扁平形种子在型孔中的姿势状态概率[6,16-17],确定芝麻种子在型孔中最大概率的稳定状态为“平躺”状态。为保证充种效果,以单个型孔充种粒数为4粒且取种时4粒芝麻种子采用双层并排方式充种为设计要求,因此芝麻种子应满足在型孔长度方向上以“平躺”姿态顺利充入型孔,在型孔宽度方向上两粒种子以宽度尺寸方向并排,在型孔高度方向上两粒种子以厚度方向排列。结合型孔设计依据[16],型孔关键结构参数应满足

(4)

式中k1——型孔上沿长度系数,取1.2~1.5

k2——型孔下沿长度增量,取0.5~1 mm

k3——型孔高度增量,取0.1~0.5 mm

由式(4)可确定型孔上沿长度S1取值范围为3.5~4.5 mm,型孔下沿长度S2取值范围为3.8~4.2 mm,型孔高度H取值范围为1.8~2.2 mm,型孔宽度B取整后为3.5 mm。考虑型孔上沿长度越大,种子更易充入型孔,兼顾实际加工方式,确定型孔上沿长度为4.5 mm,型孔下沿长度为4 mm。根据型孔上沿、下沿长度和型孔高度,型孔两壁倾角关系为

(5)

由式(5)可知,若型孔左壁倾角δ取极限值0°时,型孔右壁倾角θ极限值与型孔高度H相关且最小极限值为12.80°,取整13°;同时,基于型孔右侧倾角过小不利于种子顺利充入型孔,且需满足型孔两侧壁倾斜,因此取型孔右壁倾角θ范围为5°~13°,型孔左壁倾角δ由型孔右壁倾角和型孔高度确定。

2.1.3主要排种过程分析

2.1.3.1充种环节

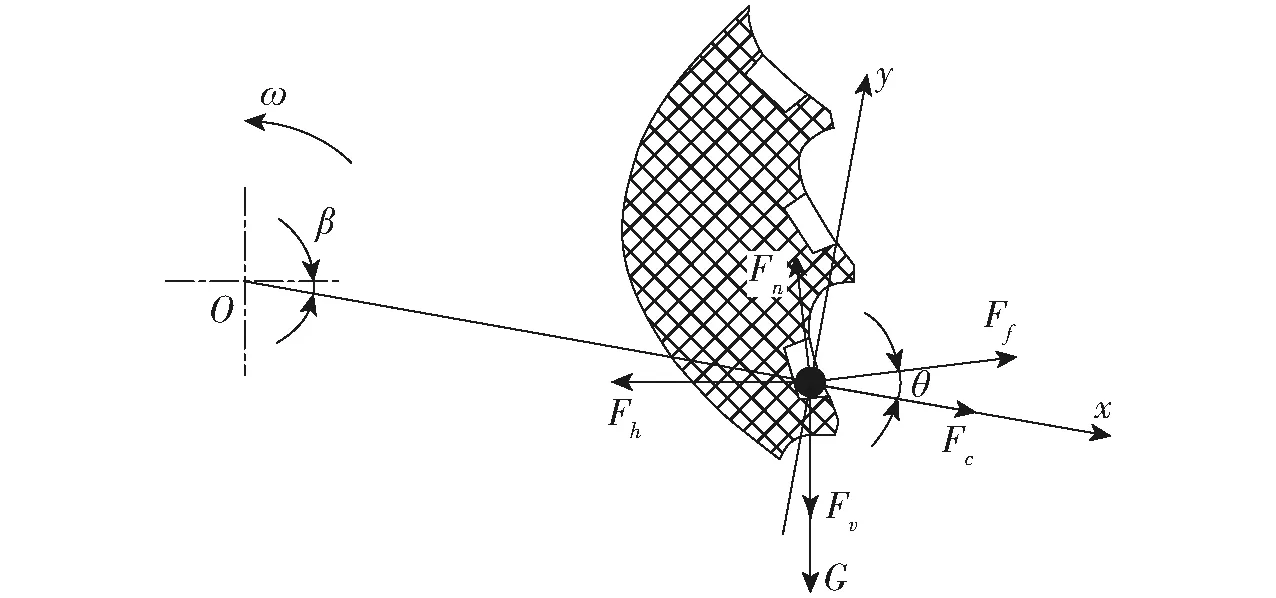

充种过程中,种子颗粒在充种区受到齿勺滚筒和型孔的扰动,在重力、种群压力和摩擦力等作用下充入型孔。将型孔内的种子颗粒群视为一个整体,对其质心进行力学分析[6,18]。以质心为原点P,x轴通过齿勺滚筒圆心点O和质心点P并指向型孔外侧,y轴垂直于x轴,正向为齿勺滚筒转动方向,受力分析如图4所示。

图4 充种过程分析Fig.4 Mechanics analysis of seed filling process

根据种子颗粒受力情况建立受力平衡方程

(6)

式中Fc——种子质心离心力,N

Fv——充种区种群对种子质心垂直压力,N

Fh——充种区种群对种子质心水平压力,N

G——种子重力,N

Ff——充种过程型孔壁对种子的摩擦力,N

Fn——充种过程型孔壁对种子的支持力,N

β——起始充填角,(°)

μ——种子与型孔间摩擦因数,取0.49

m0——种子质量,kg

ω——排种轴角速度,rad/s

R0——齿勺滚筒主体半径,m

g——重力加速度,取9.81 m/s2

种子颗粒群所受型孔内壁压力计算式为[19-20]

(7)

式中S——型孔内种子最大截面积,m2

γs——物料重度,N/m3

Rh——单个充种区液力半径,mm

fs——种子与充种区静态滑动摩擦因数

K——侧压系数

hs——充种时种子与种层上表面距离,m

φi——种子的内摩擦角,(°)

综合式(6)、(7)可得

(8)

其中

由式(8)可知,初始充填角β与种子和型孔间摩擦因数μ、排种轴转速n、型孔右壁倾角θ、充种区种群对种子质心的水平压力Fh等参数相关。当型孔结构参数与材料确定时,初始充填角β随排种轴转速n的增大而减小,适当增大排种轴转速可延长充种时间,保证充种稳定性;当排种轴转速n确定时,初始充填角β随型孔右壁倾角θ的增大而增大,型孔右壁倾角θ过大会缩短充填时间,降低种子充填率。

2.1.3.2携种环节

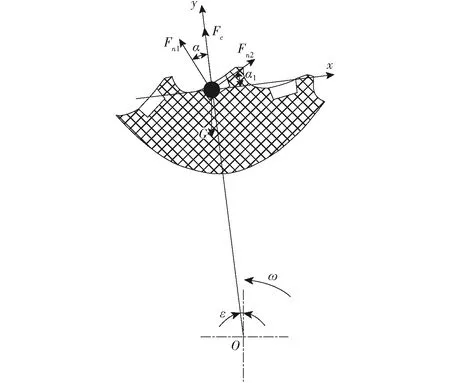

顺利充入型孔的种子颗粒随齿勺滚筒的转动逐渐移动至型孔底部并保持相对稳定状态,进入携种过程中,多余的种子在自身重力作用下落回充种区,实现清种。对携种过程种子颗粒进行受力分析,如图5所示。

图5 携种过程分析Fig.5 Mechanics analysis of seed carrying process

根据携种过程种子颗粒受力情况建立平衡方程

(9)

式中Fn1——携种过程型孔底部对种子支持力,N

Fn2——携种过程型孔壁对种子的支持力,N

ε——y轴与垂直方向夹角,(°)

由式(9)可得

(10)

由式(10)可知,携种过程范围与齿勺倾角α、型孔左壁倾角δ及排种轴转速n相关,当型孔结构参数确定时,在一定范围内增加排种轴转速,可缩短携种过程,提高排种效率。

2.1.3.3投种环节

投种过程中,型孔中的种子颗粒应能顺利依次排出型孔,将型孔中的种子颗粒视为整体,对颗粒质心的受力分析如图6所示。

图6 投种过程分析Fig.6 Mechanics analysis of seed discharging process

根据型孔内种子颗粒的受力情况,种子群处于临界投种状态时,建立受力平衡方程

(11)

式中Ff1——投种过程型孔壁对种子的摩擦力,N

Fn3——投种过程型孔壁对种子的支持力,N

γ——初始投种角,(°)

由式(11)可得

(12)

式(12)表明,初始投种角γ与惯性离心力Fc、型孔左壁倾角δ等参数相关。当型孔左壁倾角δ确定时,初始投种角γ随排种轴转速n增大而增大;当排种轴转速n确定时,初始投种角γ随型孔左壁倾角δ增大而增大。芝麻种子流动性差,与型孔间摩擦力大,初始投种角过大会降低投种效果,因此排种轴转速n与型孔左壁倾角δ也相应不宜过大。

由充种过程、携种过程和投种过程力学分析可知,排种轴转速n、型孔右壁倾角θ、齿勺倾角α及型孔左壁倾角δ是影响初始充填角β、携种环节起始范围和初始投种角γ的重要因素。结合型孔结构设计、芝麻种子易破损特点和前期试验,排种轴转速不宜过高,取排种轴转速为10~30 r/min时,即可满足播量等需求。本文拟通过仿真、台架试验等研究各因素的影响规律并确定较优值。

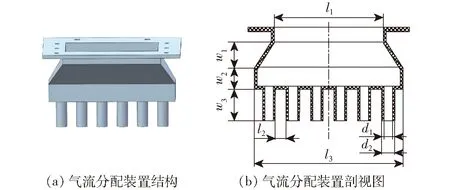

2.2 气流分配装置设计

基于前期物料参数试验得到航天新芝T31-8种子的球形度为55.32°、与PVC材料的碰撞恢复系数为0.42,在导种管中滚动、弹跳能力较弱,因此在导种过程中种子易产生堵塞导致导种不畅,影响播种均匀性。为降低种子在导种管中堆积的可能,投种过程中采用气流输送辅助投种,通过气流分配装置将风机气流分配至各行投种壳体投种口处,气流分配装置如图7所示。

图7 气流分配装置Fig.7 Air distribution device

为保证种子达到稳定输送效果,将芝麻种子的悬浮速度作为经气流分配装置分配至各行投种口处的气流速度上限值。采用PS-20型物料悬浮速度试验台和ZCF1000-1F型风速风压仪(上海亿欧仪表设备有限公司)测定了芝麻种子的悬浮速度v0,选取试验中种子集中分布位置流速4.77 m/s作为其最终值[19]。据气力输送气流速度经验系数[21],输送管道不复杂时,输送气流速度va为悬浮速度v0的1.3~1.7倍,取1.7v0,即8.11 m/s。

(13)

式中Qa——所需风机流量,m3/h

d0——导种管内径,取16 mm

由式(13)得到输送气流速度va为8.11 m/s,所需风机风量为31.06 m3/h。选取司特力ZHF242A型直流风机,最大风量500 m3/h,工作时采用风速风压仪测量导种管内平均风速为7.83 m/s,略低于气流上限值,可满足种子输送需求。

适宜的导种管直径能约束种子在排种口的排出范围,减少输送过程中气流损失,综合考虑种子粒径、现有导种管管径系列和集排器整体横向尺寸约束等因素,气流分配装置结构参数满足

(14)

式中l1——气流分配装置出风口长度,mm

ls1——风机出风口长度,取110 mm

ls2——风机安装孔间距,取140 mm

l2——气流分配装置末端分流口间距,mm

d2——气流分配装置末端分流口外径,mm

l3——气流分配装置中段长度,mm

d3——投种壳体投种口外径,取15 mm

l0——各行型孔间距,mm

δ0——导种管壁厚,取2.5 mm

d1——气流分配装置末端分流口内径,mm

δ1——气流分配装置末端分流口壁厚,取2 mm

w1——气流分配装置扩张段高度,mm

w2——气流分配装置中段高度,mm

w3——气流分配装置末端分流口高度,mm

由式(14)可知,气流分配装置出风口长度l1为110 mm,气流分配装置末端分流口间距l2取11 mm;受集排器整体横向尺寸与投种壳体投种口外径约束,取气流分配装置末端分流口外径d2为13 mm,则气流分配装置中段长度l3为150 mm;结合加工方式和保证末端分流口安装硬度,气流分配装置末端分流口内径d1为9 mm。考虑集排器整体纵向尺寸,减少风机风量路程损失,同时便于安装导风管,取w1为25 mm,w2为20 mm,w3为30 mm。

3 仿真试验

为研究排种器主要关键结构参数对排种性能的影响,本文采用离散元EDEM分别建立排种器几何模型和种子颗粒仿真模型进行正交仿真试验。结合型孔结构参数与排种过程分析,影响排种性能的重要结构参数主要为齿勺倾角α和型孔右壁倾角θ,而通过式(5)分析可知型孔右壁倾角θ与型孔高度H相关,故分析齿勺倾角α、型孔高度H和型孔右壁倾角θ对排种器排种性能的影响。

3.1 仿真模型

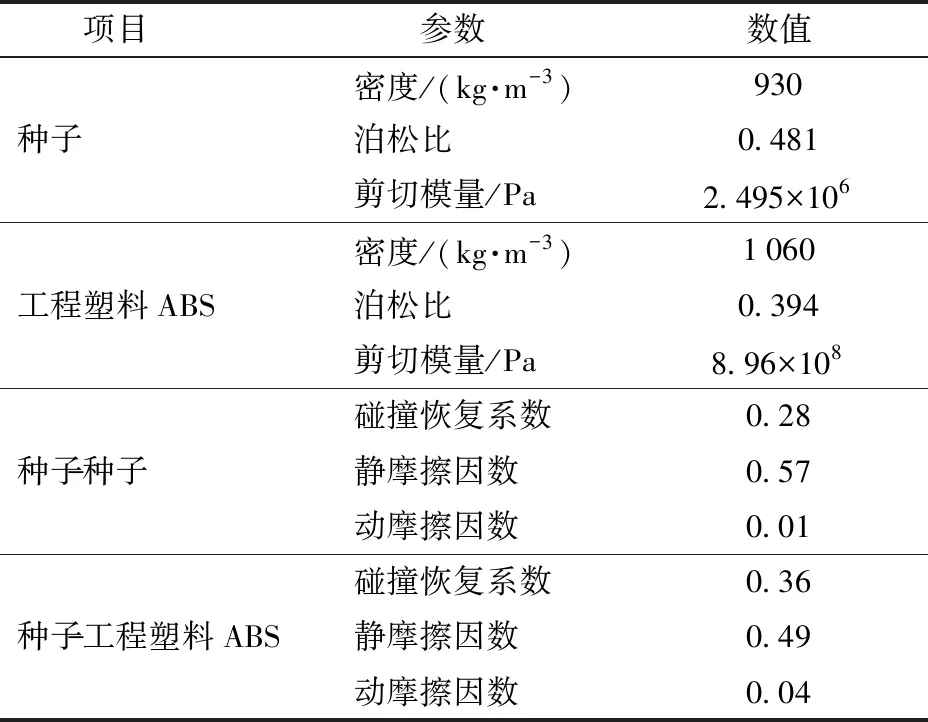

试验中按照前期所测芝麻种子外形尺寸进行多球粘合,建立芝麻颗粒模型,如图8a所示。采用SolidWorks软件绘制集排器结构模型,并将其导入EDEM2020进行仿真,为减少计算量,仿真过程中将左右侧板等与颗粒非接触部件去除,仿真模型如图8b所示。基于芝麻种子本征参数和种间几乎无表面粘附力等因素,使用离散元仿真软件EDEM模拟其运动过程时,选用Hertz-Mindlin(no slip)接触力学模型[20]。本试验对芝麻种子颗粒与集排器材料的相关仿真参数进行了测定,数值如表2所示[22-23]。为验证参数的可靠性与正确性,进行了种子的休止角验证试验,实际休止角与仿真休止角误差为1.62%,误差较小,表明该仿真参数可用于仿真试验。

表2 仿真与接触参数Tab.2 Parameters of simulation and contact

图8 仿真模型Fig.8 Simulation models

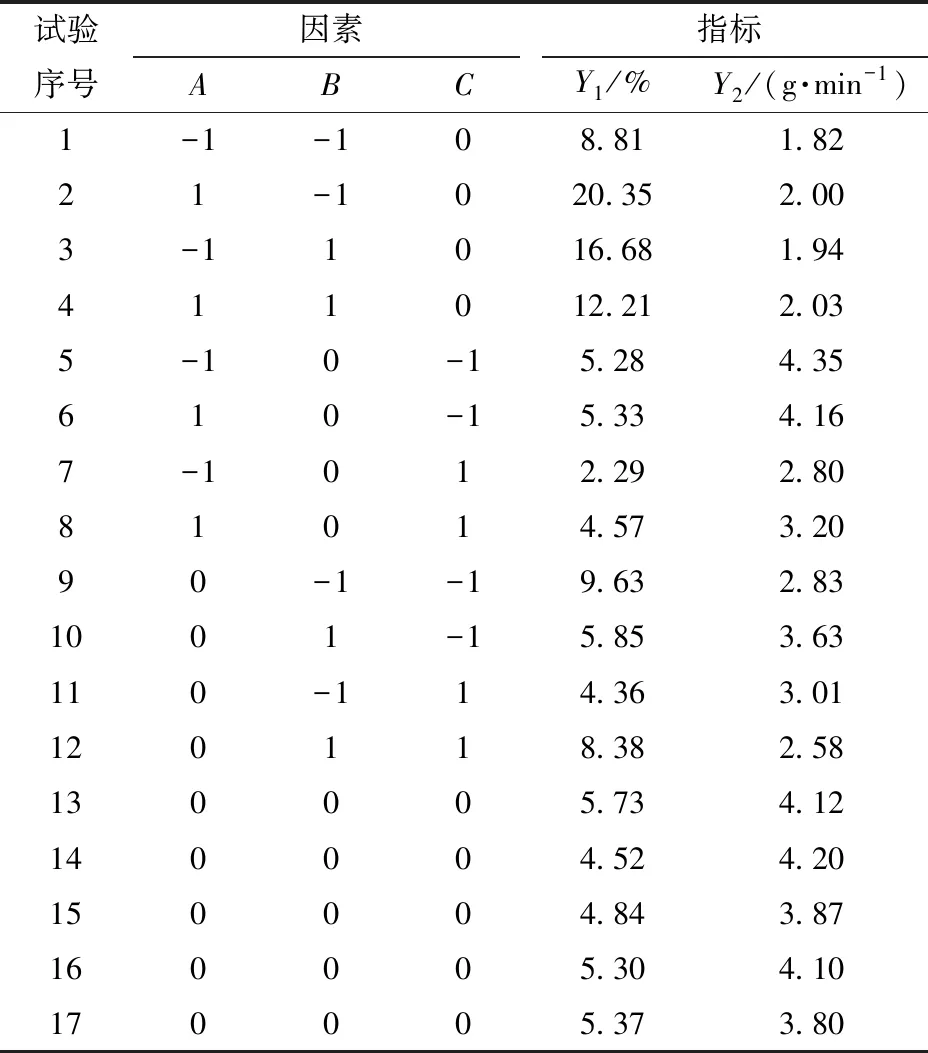

3.2 试验设计与评价指标

为获得较优的芝麻排种器型孔关键结构参数,开展了齿勺倾角α、型孔高度H和型孔右壁倾角θ的三因素三水平二次正交回归组合试验。试验中齿勺倾角设18°、24°、30°共3个水平,型孔高度设1.8、2.0、2.2 mm共3个水平,型孔右壁倾角设5°、9°、13°共3个水平,试验因素编码如表3所示。试验以各行排量一致性变异系数和平均排种量为试验评价指标。

表3 试验因素编码Tab.3 Test factors codes

仿真试验时,排种轴转速设为20 r/min,在种箱上方设置颗粒工厂,使种子自由落体至充种室,颗粒工厂生成种子数量为6×104粒,生成时间为1 s,仿真总时长设为6 s。仿真结束后,在EDEM后处理界面通过Selection Group功能添加Geometry Bin至排种口底部,统计5 s内集排器排出的种子质量总和。

3.3 试验结果与分析

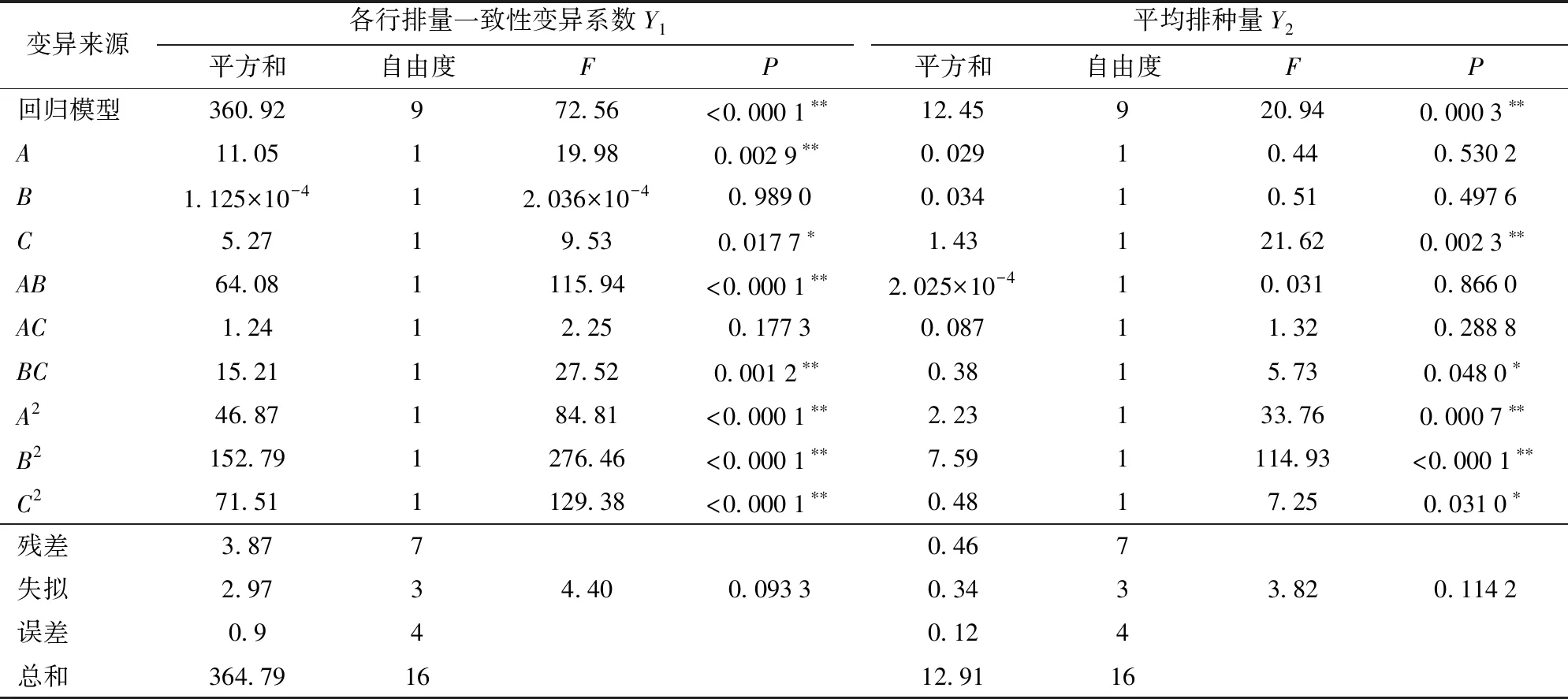

仿真试验结果如表4所示,表中A、B、C分别为型孔高度、型孔右壁倾角、齿勺倾角编码值,Y1、Y2分别为评价指标各行排量一致性变异系数和平均排种量。运用Design-Expert 8.0.6软件对试验结果进行回归拟合分析,建立各行排量一致性变异系数Y1及平均排种量Y2的回归方程,对影响试验指标的3个因素进行显著性检验与分析,获得显著试验因素与评价指标的二次多项式响应回归模型,模型方差分析及显著性检验结果如表5所示。

表4 仿真试验设计与结果Tab.4 Experimental design and results

表5 试验结果方差分析Tab.5 Analysis of experimental results

结果表明:试验评价指标各行排量一致性变异系数和平均排种量回归模型均极显著(P<0.01),失拟项不显著(P>0.05),回归方程不失拟,建立试验因素编码值的回归方程。

由方差分析结果可知,对于各行排量一致性变异系数,A、AB、BC、A2、B2、C2影响极显著,C影响显著,其他因素影响不显著;对于平均排种量,C、A2、B2影响极显著,BC、C2影响显著,其他因素影响不显著。剔除不显著交互项得到回归模型分别为

Y1=5.15+1.17A+3.75×10-3B-0.81C-4AB+

1.95BC+3.34A2+6.02B2-4.12C2

(15)

Y2=4.02+0.065A+0.065B-0.42C-0.31BC-

0.73A2-1.34B2+0.34C2

(16)

回归模型的决定系数分别为0.989 4、0.964 2,表明回归模型预测值与实际值有较高的相关性。

方差分析表明,试验因素对各行排量一致性变异系数影响的主次顺序为型孔高度、齿勺倾角、型孔右壁倾角;对平均排种量影响的主次顺序为齿勺倾角、型孔右壁倾角、型孔高度。型孔右壁倾角和齿勺倾角两因素的交互项BC对各行排量一致性变异系数和平均排种量影响均显著,型孔高度和型孔右壁倾角两因素的交互项AB对各行排量一致性变异系数影响极显著,分别对其进行响应曲面分析,如图9所示。

图9 因素交互作用对试验指标影响的响应面Fig.9 Response surfaces of influence of interactive factors on each index

由图9a可知,当型孔右壁倾角一定时,各行排量一致性变异系数随型孔高度的增大呈现先减小后增大的趋势;当型孔高度一定时,各行排量一致性变异系数随型孔右壁倾角的增大呈现先减小后增大的趋势。由图9b可知,当型孔右壁倾角一定时,各行排量一致性变异系数随齿勺倾角的增大呈现先增大后减小的趋势;当齿勺倾角一定时,各行排量一致性变异系数随型孔右壁倾角的增大呈现先减小后增大的趋势。由图9c可知,当型孔右壁倾角一定时,平均排种量随齿勺倾角的增大呈现先减小后增大的趋势;当齿勺倾角一定时,平均排种量随型孔右壁倾角的增大呈现先增大后减小的趋势。

为寻求约束条件下各因素的最佳组合,以各行排量一致性变异系数和平均排种量为评价指标,平均排种量满足

(17)

由式(17)可知平均排种量需满足3.37 g/min≤Y2≤4.5 g/min,对回归模型进行多目标优化求解,目标函数和约束条件为

(18)

将数据代入求解得到较优参数组合:型孔高度1.92 mm、型孔右壁倾角8.4°、齿勺倾角28.6°,此参数组合下预测的各行排量一致性变异系数为1.69%、平均排种量3.7 g/min。以此较优参数组合进行仿真试验得到各行排量一致性变异系数为1.82%、平均排种量3.65 g/min。

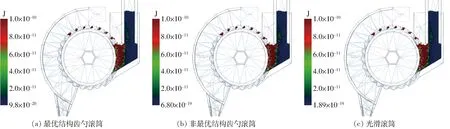

为进一步验证齿勺滚筒对充种室内的种群扰动效果,截取分析了上述仿真试验条件下同一时刻最优结构齿勺滚筒、非最优结构齿勺滚筒(A=0,B=0,C=0)和光滑滚筒的充种室内种群平均动能分布,如图10所示。由图10可知,充种室内种子平均动能沿远离滚筒向充种室方向递减,红色种子表示在滚筒强制带动和扰动下的种子,具有较高的离散度和较大的平均动能,流动性能较好,绿色种子表示在种群间摩擦作用下运动的种子,平均动能较低,蓝色种子表示静止种子。图10中,采用齿勺滚筒的充种室内红色和绿色种群面积明显大于光滑滚筒,种群的流动性较优,是由于齿勺滚筒上突出外齿对充种室种群具有强制扰动作用,光滑滚筒仅依靠摩擦作用带动种群能力较弱。最优结构齿勺滚筒相比于非最优结构齿勺滚筒,其靠近滚筒和型孔部分红色种子更多,绿色种子更少,种子平均动能更高,更利于充种。

图10 不同滚筒种群动能分布图Fig.10 Diagrams of seed population kinetic energy distribution of different cylinder-type

4 台架试验

4.1 集排器型孔较优结构参数验证试验

为验证上述仿真结果,选择航天新芝T31-8芝麻种子为试验材料,采用自制的试验台架开展排种性能试验。主要试验装置包括齿勺气送式集排器、电机、24 V开关电源、电机驱动控制装置、电子天平等,试验装置如图11所示。

图11 台架试验装置Fig.11 Bench test device1.开关电源 2.开关调速控制盒 3.电机 4.风机 5.排种器 6.导种管

结合实际加工条件,选取型孔高度为1.9 mm、型孔右壁倾角为8.4°、齿勺倾角为28.6°的齿勺气送式集排器,进行3次重复排种试验。试验测得集排器各行排量一致性变异系数为1.80%,平均排种量为3.96 g/min,试验结果与仿真结果基本一致,仿真结果可靠。

4.2 集排器较优工作参数台架试验

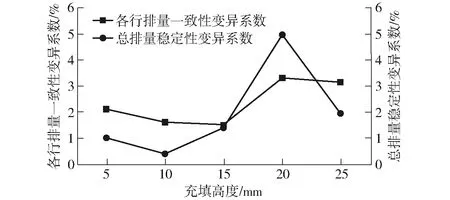

为获得集排器较优工作参数,选取排种轴转速与充填高度为试验因素,以各行排量一致性变异系数Y1和总排量稳定性变异系数Z1为性能评价指标开展排种性能台架试验。通过单因素试验分析了不同排种轴转速和填充高度对排种性能的影响,以种箱出种口至齿勺滚筒中心轴所在面间垂直距离为充填高度,当充填高度小于0 mm时会产生型孔漏充现象,当充填高度大于25 mm时产生种层拖带现象而影响排种稳定性,因此充填高度设5、10、15、20、25 mm共5个水平,排种轴转速设10、15、20、25、30 r/min共5个水平。试验结果如图12和图13所示,可知总排量稳定性变异系数和各行排量一致性变异系数均随排种轴转速增大而先减小后增大,排种轴转速过小或过大均会降低排种性能,较优排种轴转速为15~25 r/min。总排量稳定性变异系数和各行排量一致性变异系数均随充填高度的增大而先增大后减小,因此较优充填高度为5~15 mm。

图12 不同排种轴转速时排种性能变化曲线Fig.12 Change curves of seeding performance at different seeding unit speed

图13 不同充填高度时排种性能变化曲线Fig.13 Change curves of seeding performance at different filling unit heights

为进一步获得较优的工作参数组合,开展排种轴转速与充填高度的二因素三水平试验,因素水平由上述单因素试验获得,试验设计与结果如表6所示,极差分析结果如表7所示。

表6 台架试验设计与结果Tab.6 Test design and results

表7 试验极差分析Tab.7 Range analysis in test

结果表明:排种轴转速与充填高度对各行排量一致性变异性系数影响均显著(P<0.05),排种轴转速对总排量稳定性变异系数影响显著(P<0.05),充填高度对总排量稳定性变异系数影响显著(P<0.05)。排种轴转速为主要因素,充填高度为次要因素。结合方差分析与极差分析,得到较优工作参数组合为排种轴转速15 r/min、充填高度10 mm,在此参数组合下的各行排量一致性变异性系数、总排量稳定性变异系数分别为1.62%、0.40%。

5 田间试验

为进一步验证齿勺气送式集排器台架试验效果,检验其田间排种性能,于2022年5月31日在湖北省武汉市华中农业大学现代农业科学试验基地开展芝麻田间播种试验,如图14a所示。田间试验时,以航天新芝T31-8芝麻为播种对象,配套动力为雷沃M1004-A型拖拉机,经田间预试验确定拖拉机挡位与播量之间的关系,按照台架试验较优因素水平组合以排种轴转速15 r/min、充填高度10 mm试验。试验中,播种行数为6行,行距为300 mm,整机作业速度为2.9 km/h。苗期长势如图14b所示。田间出苗后,随机选取5处,每处选取1 m,即5处1.8 m×1 m播种区域,测得芝麻平均出苗数为11株/m,平均种植密度为36株/m2,播种均匀性变异系数低于4%,满足芝麻田间种植要求。

图14 田间播种试验Fig.14 Field seeding experiments

6 结论

(1)设计了一种采用倾斜齿勺式型孔充种、气送辅助投种的芝麻精量集排器,该集排器针对芝麻种子球形度低、流动性差等特点,通过齿勺式型孔扰动种群,保证充种效果,气送导种保证导种顺畅,可实现芝麻精量播种。

(2)应用EDEM结合Box-Behnken响应面优化法进行三因素三水平正交仿真试验,分析了齿勺倾角α、型孔高度H和型孔右壁倾角θ对各行排量一致性变异系数和平均排种量的影响规律,得出较优结构参数组合为:型孔高度H为1.92 mm、型孔右壁倾角θ为8.4°、齿勺倾角α为28.6°,此时各行排量一致性变异系数和平均排种量分别为1.69%、3.7 g/min。开展台架验证试验,得到各行排量一致性变异系数为1.80%、平均排种量为3.96 g/min。

(3)开展了单因素和二因素三水平台架试验,分析排种轴转速、充填高度对各行排量一致性变异系数、总排量稳定性变异系数的影响规律,得到较优工作参数组合:排种轴转速为15 r/min、充填高度为10 mm,此时各行排量一致性变异系数、总排量稳定性变异系数分别为1.62%、0.40%。以较优结构参数与工作参数进行田间试验,试验结果表明,芝麻平均出苗数为11株/m,平均种植密度为36株/m2,播种均匀性变异系数低于4%,满足芝麻田间种植要求。