交叉式玉米精量排种器的设计与试验研究

2023-08-22郭呈成郭金山张克盛

李 翠,郭呈成,郭金山,张克盛,李 俊

(甘肃畜牧工程职业技术学院,甘肃武威 733006)

0 引言

随着科学技术的进步和农业政策的加强,农业发展有了很大的增长和进步。然而,粮食缺口仍然很大,特别是战略作物,这影响了国家经济,危及粮食安全。自给自足只能通过保护现有的自然资源和达到最高的生产效率[1]。玉米是最重要的粮食作物之一,在保障世界粮食生产安全和农业可持续发展方面发挥着重要作用[2-4]。在粮食产量需求不断增加,但种植面积无法增加的背景下,只能通过提高单产率来提高整体产量。玉米精密播种的农艺要求是保证株距和播深一致。精密播种是指利用精密播种机,根据一定的农艺要求,使单粒种子精确地落在土壤中预定位置的过程。结合甘肃河西走廊一带玉米种植要求,高速精密播种指作业速度大于10 km/h[5]。排种器是影响高速精密播种性能的最重要因素之一。根据其工作原理,排种器分为机械式和气力式[6]。气力式排种装置由于它的高速运转速度高和机械损失率低被广泛应用,这就是高速精密排种的发展趋势,也是当今社会国内外学者关注的焦点和热点。

目前,许多专家学者正在对气力式精量排种器进行研究。针对三种不同的作物,D.Karayel等[7]研究了三种不同直径型孔的排种盘的气吸式精量排种器,并建立了预测最佳真空负压值的模型。Nal等[8]通过流体力学阐述了气动排种装置的播种机理,建立了种间距回归模型。Dizaji等[9]设计了气动精密排种装置的气动撒种装置,研究了排种板的转速和撒种装置的气流速度对种子破碎率、种子充种率和出苗率的影响。Yang等[10]针对吸气式精密排种装置FS增大时,排种效果不佳的问题,设计了辅助吸气式精密排种装置,以提高排种速度。然而,锯齿式清种机构在高速运行时容易对种子造成机械损伤。Zhang等人[11]设计了一种变粒径双板气吸式精密排种装置,无需更换排种板即可实现不同粒径的精密排种板,提高了排种装置的通用性。Shi等人[12]设计了一种具有组合孔的玉米气动精密排种装置。通过气流与机械孔相结合,使种子更容易被气流吸收到孔内,提高了充种概率。

目前,气力式排种器主要采用单个排种盘工作,受排种盘直径、种子尺寸等多因素的影响,单盘排种器型孔数量有限,高速作业时,要求排种盘转速较高,导致其充种困难,漏播率变大,影响播种质量。针对此问题,研制一种结构简单、充种效果好的交叉式玉米精量排种器,通过仿真和台架试验进行验证,确定排种器关键部件参数,以提高高速作业情况下的播种质量。

1 交叉式玉米精量排种器

1.1 排种器总体方案设计

交叉式玉米精量排种器主要由刮种器、压盘和排种盘组成,如图1所示。排种盘结构主要包括左排种盘和右排种盘,两排种盘直径和型孔数量相同,但型孔位置均匀交叉分布。每个排种盘与外侧安装的壳体形成种子室。种箱安装在壳体上,为排种器提供种子,左种箱为左排种盘供种,右种箱为右排种盘供种。

图1 交叉式玉米精量排种器整体结构

1.2 工作原理

工作时,外部动力通过排种轴带动左、右排种盘同时转动,种子分别从左、右种箱通过壳体进入左、右排种盘的充种区Ⅰ,在后续种子推动和气体吸力作用下,种子被吸附在排种盘型孔上,并随之转动;随着型孔上吸附的种子增多,外层种子所受吸力逐渐减小,在重力和离心力作用下,落回充种区Ⅰ。当吸附在型孔上的种子运动至清种区Ⅱ时,在刮种器的连续扰动作用下,与排种盘吸孔接触最紧密,占据吸孔面积最大的一粒种子在内、外压差作用下被牢牢吸附在排种盘上,其余种子在刮种器的作用,重新落回充种区Ⅰ。吸附在型孔上的种子在内外压差作用下越过携种区Ⅲ,运动至投种区Ⅳ。由于投种区Ⅳ在真空室外区域,型孔对种子的吸力消失,种子在重力的作用下完成投种,实现单粒排种(图2)。

图2 排种器工作区域划分

2 关键部件设计

2.1 交叉排种盘结构设计

交叉排种盘主要包括左排种盘、右排种盘和传动轴,左、右排种盘通过六边形孔与传动轴连接,两盘同轴转动,如图3所示。两排种盘直径尺寸一致,型孔数量及大小相同,但型孔位置均匀交错分布。

图3 交叉盘整体结构

交叉盘分布参数主要包括两盘距离T及型孔交错角度φ。

种子分别从左、右排种盘投种后进入导种管,双盘距离T与导种管宽度相关,结合玉米种子尺寸与风机功耗,为保证玉米种子顺利落入到种管,设计双盘距离T。

查阅文献发现,玉米种子在吸种孔上大致分为3种,即“平躺”“侧卧”“直立”。其中种子被直立吸附时,双盘结构横向尺寸最大,即只要直立吸附两粒种子能落入一个导种管内,那么被平躺、侧卧吸附的玉米种子也一定可以。根据玉米种子被直立吸附时漏在型孔外侧的尺寸和导种管宽度确定交叉盘之间的距离为40 mm。交叉盘示意图如图4所示。

图4 交叉盘示意图

2.2 排种盘设计

单个圆盘的型孔数量受排种盘直径限制,排种盘直径越大,允许的最大型孔数量越多,在转速和株距一定条件下,能达到的作业速度越高。因此,排种盘的直径应尽可能大。根据排种器整体结构,现有排种圆盘的直径范围为140~260 mm,本文设计交叉盘直径D为233 mm。

2.3 刮种器设计

刮种器是排种器的关键部件之一[13],排种器工作时,刮种器刮掉排种盘上吸附的多余种子,是保证排种器单粒排种的关键。刮种器由上垫片,下垫片与刮种刀组成。上垫片与下垫片通过自身的通孔与种子室相连,刮种刀被压在上垫片与排种盘之间,且留有一定的空隙。本研究所设计的刮种刀不进给时,刮不到种子,调节刮种刀进给距离,刮种刀可以刮掉多余种子。通过调节刮种刀进给距离,可以适应不同排种盘的播种要求,具有较好的通用性。

工作时,刮种刀可通过自身的圆柱凸起进行调控,决定向前进给的距离。刮种器一般覆盖过排种盘型孔的三分之一就可以正常工作,本文设计的刮种器工作示意图如图5所示。刮种刀不进给时,刮不到种子,调节刮种刀进给距离,刮种刀可以刮掉多余种子。通过调节刮种刀进给距离,可以适应不同排种盘的播种要求,具有较好的通用性。

图5 刮种器结构示意图

3 仿真试验

利用 FLUENT仿真软件对交叉式玉米精量排种器排种过程中的气流场变化进行仿真分析,通过仿真试验对相同型孔数量的单盘、交叉盘排种器在气室压力的差异进行仿真分析。

3.1 仿真过程

基于SolidWorks软件建立交叉式排种器模型,针对排种器实际结构复杂,在建模时将模型进行简化。对简化后的模型利用GAMBIT进行网格划分,定义空气出入口,定义吸种孔与气吸室及充种室的交界面为interface,其他面默认为壁面wall。

3.2 仿真结果分析

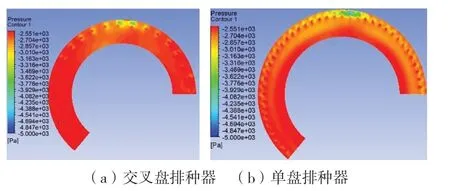

3.2.1 44型孔交叉盘与单盘对比。在Fluent软件中进行仿真试验,44型孔仿真结果如图6所示。

图6 44型孔单盘、交叉盘气室压力分布云图

由图6可知,气室表面压强分布规律为与风机相连部分压强最高并向两侧递减。型孔数为44时,交叉盘排种器气室表面压力最大,处于3 000 Pa以上。单盘排种器气室端面压强普遍偏低,通过压强分布图,可以看到压强分布普遍在3 000 Pa以下。型孔数目为44的交叉盘气吸排种器,气室压强表面压力分布均匀;而型孔数目为44的单盘排种器,气室表面压强分布不均。由此可见,44型孔交叉盘排种器比单盘排种器有更好的压强分布。

3.2.2 54型孔双盘单盘对比。在 Fluent 软件中进行仿真试验,54型孔仿真结果如图7所示。

图7 54型孔单盘、交叉盘气室压力分布云图

由图7可知,气室表面压强分布规律为:与风机相连部分压强最高并向两侧递减。型孔数为54时,交叉盘型孔表面压强整体大于单盘型孔表面压强。由此可见,54型孔交叉盘相比于单盘,拥有更大的气室压力。

3.2.3 64型孔双盘单盘对比。在 Fluent 软件中进行仿真试验,64型孔仿真结果如图8所示。

图8 64型孔单盘、交叉盘气室压力分布云图

由图8可知,气室端面压强分布规律为与风机相连部分压强最高并向两侧递减。型孔数量为64时,交叉盘排种器气室表面压力最大,处于2 000 Pa以上。单盘排种器气室端面压强普遍偏低,通过压强分布图,可以看到压强分布普遍在2 000 Pa以下。由此可见,64型孔交叉盘排种器比单盘排种器有更好的压强分布。

4 单盘、交叉盘排种器台架对比试验

本试验采用自制的台架试验设备(图9),试验采用3D打印加工除排种盘外的所有排种器部件,排种盘采用机加工的方式定制。在进行台架试验时,设置气室压强为4 kPa,作业速度为10 km/h,型孔数量为54的单盘和交叉盘排种器。试验共进行3次。

图9 台架试验

单盘和交叉盘排种器排种性能试验结果如表1所示。试验中种子基本能够被牢牢吸附在排种盘的型孔内,整个排种作业过程也较为稳定。与单盘54型孔排种器排种效果数据对比,交叉盘54型孔排种器合格指数大于单盘排种器合格指数,漏播指数和重播指数小于单盘4型孔排种器。综上所述,所设计的交叉盘气吸式排种器,其排种性能良好,播种稳定性较高。

表1 排种器排种性能对比结果

5 结论

1)针对在高速排种中,单排种盘型孔数目增多而引起的气室表面压强分布不均,排种盘型孔处压强与轴向风速减小,造成重播漏播增大的问题,提出了一种气吸式双排种盘对称交错排列,可以有效增加型孔数量的精量排种方法,设计了交叉盘气吸式高速精量玉米排种器,能够实现在保证气室压强分布稳定的前提下,拥有比单盘更多的型孔数量,进而降低排种盘转速,在高速作业时保持良好的排种性能。

2)对交叉盘气吸式高速精量玉米排种器关键部件及参数进行了设计,确定排种盘直径、交叉盘之间的距离等主要参数。

3)利用FLUENT仿真软件对相同型孔数量的单盘、交叉盘排种器在气室压力的差异进行仿真分析。试验结果表明:交叉盘排种器比单盘排种器有更好的压强分布。

4)对设计的54型孔排种器进行台架试验研究,试验结果表明,所设计的交叉盘气吸式排种器,其排种性能良好,播种稳定性较高。