面向海缆弯曲限制器锁合性能测试的上位机软件设计与实现

2023-08-22谢乐乐

谢乐乐,向 忠

(1.浙江理工大学机械工程学院,浙江 杭州 310018;2.浙江理工大学平阳研究院有限公司)

0 引言

我国海上风电正处于起步并快速发展阶段,对于海缆的防护技术尚缺乏深入研究,其中较为关键的是海缆弯曲防护技术的研究[1]。弯曲限制器包括动态应用的防弯器,它又名弯曲加强筋和静态应用的限弯器,其设计较复杂,需要考虑各种荷载情况,而且每一个弯曲限制器都要根据具体实际情况来单独设计,才能符合不同海缆在不同环境荷载下的具体要求[2]。

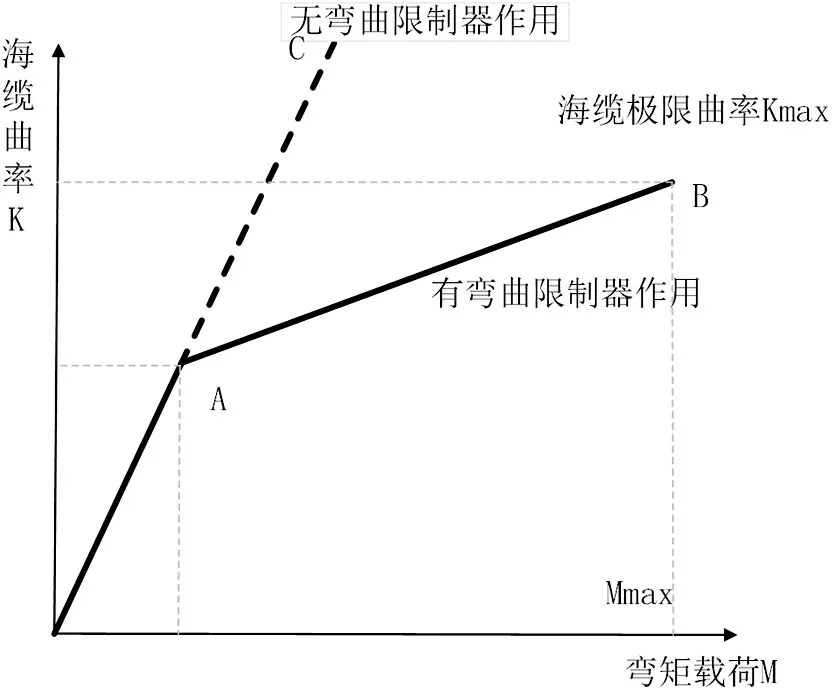

弯曲限制器由数个互锁的模块组成,当有载荷作用在上面时,弯曲限制器形状发生改变,这些模块会锁在一起形成一条平滑的曲线,模块曲率半径比海缆发生破坏时的最大曲率半径大,从而达到保护海缆防止过度弯曲的目的[3]。弯曲限制器功能如图1 所示。目前,弯曲限制器锁合性能测试基本还停留在人工检测或人工借助半自动化设备进行抽检,这种测试方法效率低、精度差、人工成本高。丁乐声等通过施加弯曲限制器端部位移的形式进行加载载荷,以慢速提升端部位移实现加载的方式,施加等效弯矩载荷[4]。董吴磊等使用弯矩拉力机施加拉力源,并调整承力带与弯曲限制器拉伸角度,以低速施加弯矩载荷的方式,测试弯曲限制器锁合性能[5]。随着工业自动化程度的日益提高,弯曲限制器锁合性能测试的自动化成为亟待解决的问题。机器视觉技术已在工业零件尺寸测量应用中得到了广泛的应用,作为非接触式测量的一种典型方式,工件尺寸通常可通过工件图像的边缘信息获取[6]。

图1 弯曲限制器功能图解

WinForm 是.NET 开发平台中对Windows Form的一种称谓,Windows 窗体具有功能强大、操作方便、使用安全三个重要特点[7]。目前常用的机器视觉算法工具有HALCON、OpenCV、Matlab、VisionPro、Labview等等[8]。

柔性管缆弯曲限制器可以根据所用材料和具体的应用环境分为金属限弯器和聚合物限弯器[9]。所需检测的对象为某弯曲限制器公司生产的用于保护海缆的弯曲限制器,原材料为聚氨酯。弯曲限制器模块模型与基本尺寸如图2所示。

图2 弯曲限制器模块模型与基本尺寸

1 测试系统的整体设计

本测试系统包括工控机、拉力传感器、运动控制卡、伺服系统、变频系统、工业相机等。上位机通过变送器实现与拉力传感器的通讯,运动控制卡包含通用IO 口与脉冲输出,可完成变频系统与伺服系统的正反、点动等运动控制。测试系统主要设备清单如表1所示。

表1 测试系统主要设备清单

视觉算法部分在机器视觉软件HALCON 中调试与优化。通过联合C#编程,最终实现弯曲限制器变形锁合性能测试系统的开发,能实现以下功能:①通过工业相机对弯曲限制器曲率半径的实时检测;②实现弯曲限制器的弯矩载荷与对应的曲率半径的关系图表输出;③变频电机的正反转、点动、紧急停车、报警复位;④伺服电机的位置控制、点位控制、正负限位,回零等;⑤目标弯矩载荷的保载倒计时等功能。

上位机软件的总体结构如图3所示。

图3 上位机软件总体结构图

2 上位机软件设计

通过对测试系统的需求分析,设计了以下模块:运动控制模块、数据处理模块、视觉检测模块。运动控制模块主要对变频系统和伺服系统的运动控制于监控;数据处理模块根据拉力传感器和弯曲限制器的参数计算实时弯矩载荷,并记录受到的最大拉力与极限弯矩载荷;视觉检测模块通过工业相机来检测弯曲限制器的实时曲率半径。

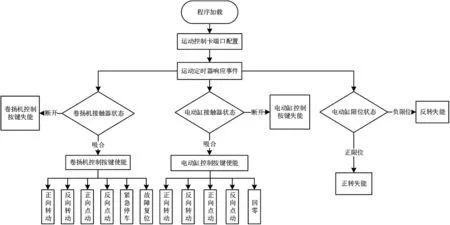

2.1 运动控制模块

将运动控制卡端口配置后,运动定时器每间隔100ms进入响应事件,依次扫描卷扬机、电动缸对应的接触器和电动缸限位开关的状态。当卷扬机和电动缸使能时,可通过点击相应的按钮进入按键响应事件,完成指定运动控制操作。当电动缸到达某一限位状态后,自动停止点动缸的运动并失能该方向的运动操作按钮。运动控制模块的逻辑流程图如图4所示。

图4 运动控制模块逻辑流程图

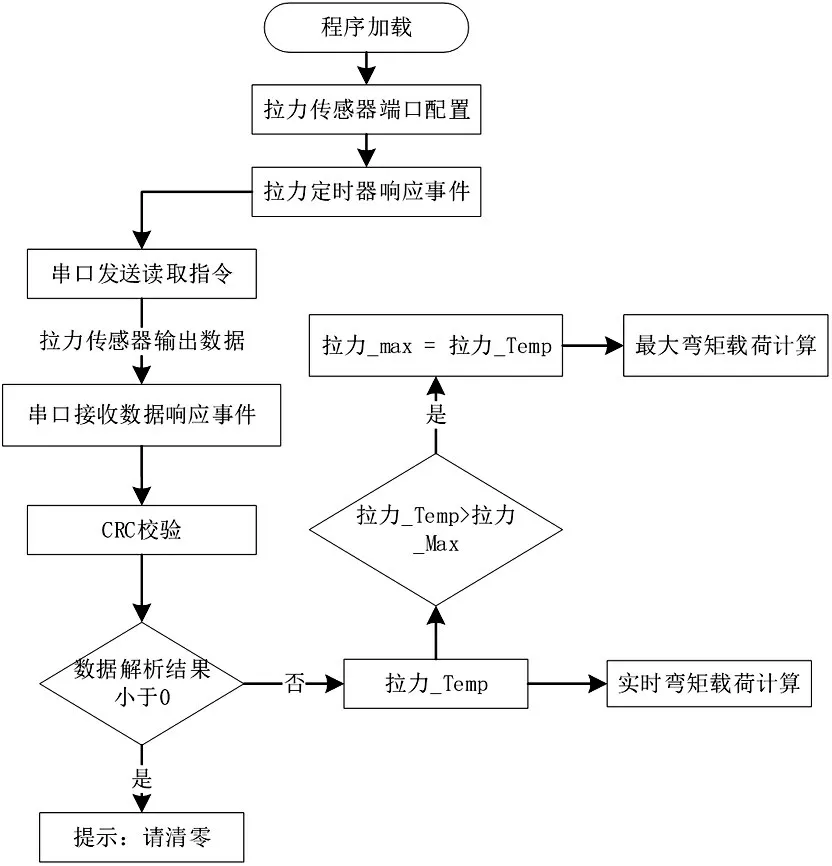

2.2 数据处理模块

数据处理模块主要是通过拉力定时器每隔100ms进入响应事件,串口发送读取数据指令后接收到拉力传感器返回的数据包。将返回的数据包做CRC 校验,检测传输通道干扰引起的错误。对数据包解析后,当示数为负时,提示清零,并记录测试过程中的最大拉力与最大弯矩载荷。数据处理模块的逻辑流程图如图5所示。

图5 数据处理模块逻辑流程图

2.3 视觉检测模块

基于深度学习的目标检测基本思路是同时解决定位和识别。本文采用深度学习中目标检测算法,训练得到测试过程中弯曲限制器定位模型,从而获取区域图像。通过采集多次测试过程中的图像,整理筛选出良好的图像,将其作为目标检测模型中的数据集,在Deep Learning Tool 中,使用对象检测(自由矩形)的深度学习方法进行标注,该方法尤其适用于倾斜对象,将训练后的模型保存为hdl文件。

基于深度学习目标检测的曲率半径检测流程图如图6所示,第一点位置为边界框的中心,并根据第一点计算第二点坐标,第三点为固定装置的中心坐标,最终将检测出的弯曲限制器的曲率半径显示在图形窗口。算法调试界面如图7所示。

图6 基于目标检测的曲率半径检测流程图

图7 算法调试界面

3 软件界面

软件界面中的运动控制模块、数据处理模块、视觉模块如图8 所示。视觉模块采用HALCON 与C#联合编程的方式,首先利用HALCON图像处理库编程测量弯曲限制器的实时锁合半径,然后将代码导出为C#格式移植到WinForm 界面开发端完成测试应用的开发。运动控制模块是对变频系统与伺服系统的控制,主要完成正反转,点动,停车、回零等操作。数据处理模块主要是对拉力传感器与检测出的锁合半径进行弯矩载荷计算,并将施加的弯矩载荷与锁合半径的关系输出到图表中。

图8 上位机软件界面

4 结束语

本文通过分析弯曲限制器锁合性能测试的需求,基于HALCON 与WiForm 框架设计一款海缆弯曲限制器锁合性能测试系统上位机软件,实现了对弯曲限制器精准加载弯矩载荷、实时检测变形锁合半径,并获取了弯矩载荷与锁合半径的关系。相较人工检测的方法,该系统具有高效、高精度、安全等优点,能够满足企业自动化测试需求,得出的性能参数可为弯曲限制器的优化改进提供参考。