水冷器管束泄漏原因分析与对策

2023-08-21符世旭

符世旭

(曲靖重型机械制造有限公司,云南 曲靖 655000)

10万t/a CO2捕集与利用装置中的关键设备——水冷器,从2020年4月投产至2021年底,多次因管束泄漏失效事故导致装置停车。2021年底因管束泄漏失效导致装置停车,打开检查发现,该设备因管束泄漏失效造成换热管的大面积堵管。频繁发生的管束泄漏事故已严重威胁装置的稳定运行。本文通过对 10万t/a 产CO2捕集与利用环保装置水冷器管束泄漏失效原因的分析与研究,提出了改进建议及对策,希望为该类设备将来腐蚀泄漏事故的处理起到一定帮助作用。

1 设备技术特性及结构特点

该设备结构形式为管壳式U形管换热器,按GB/T151-2014《热交换器》设计制造[1],容器类别为II类,设备的主要技术参数见表1。管板采用法兰夹持结构,管板材质为 16 Mn 锻件堆焊S30408,换热管规格φ19×2 mm,管箱和换热管材质为S30408,U形换热管数量900根,换热管与管板连接采用强度焊+贴胀,见图1。

图1 换热管与管板连接结构

表1 CO2水冷器主要设计参数

2 宏观检查

2021年12月中旬,因设备发生泄漏故障停车处理,宏观检查发现,换热管管板上已因腐蚀泄漏造成换热管大面积堵管,腐蚀泄漏的区域主要位于管板的上半部分(因管热管为U形管,且隔板水平设置,一旦隔板上方换热管发生泄漏,则换热管上下方的管口均需堵管),即管程介质的进口区域。对管束管头进行检漏发现,管板上部区域的换热管与管板角焊缝泄漏;对管头角焊缝区采取渗透着色检查发现,部分管头角焊缝区域存在裂纹(见图2)。

对管束进行宏观检查发现,管束的换热管直管段及弯管部分表面均未发现裂纹或明显的腐蚀痕迹。通过对发生泄漏的换热管进行拔管抽查检查(采用着色渗透检查的方法),在换热管与管板连接的壳程侧胀与未胀之间的过渡台阶处,发现一周向穿透性裂纹,表面长度约为1/6周长。裂纹呈锯齿状,裂纹区域可见腐蚀痕迹,未见损伤痕迹。

采用机械方法将裂纹打开,对断口进行观察发现:断口粗糙,断面呈暗黑色,无金属光泽;存在明显的腐蚀痕迹,无塑性变形,无壁厚减薄;裂纹断口起源于外表面,为线源起裂;裂纹呈现由外向内扩展,位于换热管与管板胀接连接的胀与未胀痕迹末端靠近壳程侧台阶处,见图3。

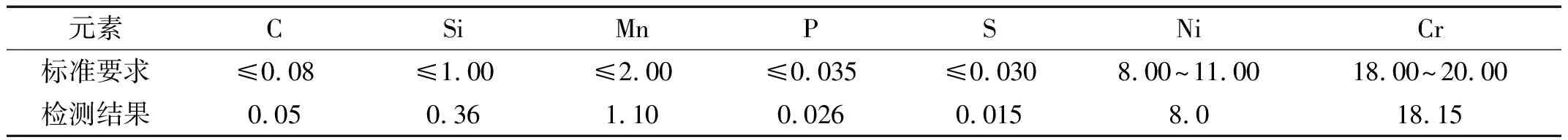

3 材质化学成分分析

采用光谱分析对换热管材质进行主要元素含量检测分析,以验证换热管材料的化学成分是否满足其所用材料标准的要求,检测结果见表2。

表2 换热管材质光谱分析检测数据 w/%

从表1中可知,换热管材质的化学成分符合《锅炉热交换器用不锈钢无缝钢管》(GB13296-2013)对合金元素的要求。

4 裂纹金相分析

对裂纹部位取样进行金相分析,结果见图4。由断口剖面可见,断口边缘母材存在增碳现象,奥氏体内和晶界上有碳化物析出,表面存在氧化特征,裂纹呈沿晶和穿晶混合特征,裂纹内存在腐蚀产物。

图4 裂纹断口金相分析图

5 循环水水质分析

循环水的水质控制指标为:pH值在7.0~7.6之间,氯离子质量浓度<600 mg/L。发生泄漏事故前9个月的循环水水质分析数据见表3。从水质分析中可见,质量浓度循环水的水质控制不稳定,氯离子质量浓度波动较大,最高时达746多mg/L;水质pH低至5.4,使水质呈酸性。

表3 循环水水质情况

6 腐蚀原因分析

1)材质方面。换热管材质化学成分光谱分析表明,换热管材料符合标准,说明换热管材质是符合要求的,因此管束腐蚀泄漏不是由换热管材质造成的。

2)循环水方面。循环水控制要求氯离子质量浓度应<600 mg/L,但循环水水质分析检测报告发现,循环水中氯离子含量较高,最大氯离子浓度达 746 mg/L,远高于《压力容器第4部分:制造、检验与验收》(GB/T150.4-2011)中对氯离子含量的要求(不超过 25 mg/L)。换热管与管板胀接连接的胀与未胀壳程侧台阶处的液体处于静液状态,此处易发生局部浓缩现象,从而导致奥氏体不锈钢的氯离子应力腐蚀开裂行为。此外,pH值控制不严格(pH值偏低使水质呈酸性),特别是坑底、缝隙及裂纹形成后,该处的溶液由中性变为强酸性,会促进应力腐蚀开裂的发生。pH值对奥氏体不锈钢氯离子开裂有较大影响,pH值呈酸性,腐蚀开裂速度增大。

据美国《ASM金属手册第13B卷:腐蚀材料》,不同温度下几种牌号不锈钢在不同氯离子浓度中的耐腐蚀情况如图5。在工作介质温度 70 ℃ 以上,在实际环境中即使氯离子浓度很低,S30408材料也常发生腐蚀开裂。通常认为,腐蚀开裂是由低浓度溶液局部浓缩效应引起奥氏体不锈钢产生晶间腐蚀和应力腐蚀裂纹,直至破裂。①奥氏体不锈钢产生晶间腐蚀,特别是当奥氏体不锈钢被加热到450~850 ℃ 敏化温度时,晶间腐蚀特敏感,而焊接热影响区正好处于敏化温度范围内。这种晶间腐蚀裂纹则是穿晶的。②应力腐蚀,应力腐蚀是受拉应力的材料和特定腐蚀介质的共同作用下产生的,而对于奥氏体不锈钢在氯化物溶液中,由于换热管与管板胀接或焊接过程中产生了应力,因而具备了应力腐蚀的条件。应力腐蚀的特征即为沿晶裂纹和穿晶裂纹。

图5 不同温度下不锈钢在不同氯离子浓度中的腐蚀图

3)温度方面

研究表明,温度对S30408在含有氯离子的溶液中的应力腐蚀敏感性的增加起促进作用。这是因为:温度升高,氯离子在金属表面的聚集和化学吸附量增加,导致钝化膜被破坏的活性点增多。随着温度的升高,S30408不锈钢在含有氯离子的循环水溶液中的点腐蚀敏感性增加。有研究表明,轻度敏化的0Cr18Ni9不锈钢在溶解氧质量浓度为 0.2 mg/L 的水中,在 110~280 ℃ 范围内应力腐蚀的扩展速率随温度的增加单调增加,并在 200 ℃ 时应力腐蚀速率达到峰值[2-3]。该换热器换热管的工作温度(进/出)为 146 ℃(最高 216 ℃)/40 ℃,处于应力腐蚀的敏感期间。

4)胀接应力腐蚀方面

该设备的换热管与管板的连接采用强度焊+贴胀方式。通过查阅该换热器设备供货厂家提供的质量证明文件发现,该设备换热管与管板之间的胀接工艺采用机械胀接。由于换热管在贴胀之后,在台阶处胀接应力会非常集中,产生较大附加应力。据文献介绍,由机械贴胀所引起的附加应力达到 100 MPa 以上。由于在胀接过程中有残余应力存在,在已胀与未胀管段的过渡区台阶处内外壁均存在拉应力,对应力腐蚀非常敏感,一旦具备应力腐蚀的温度、介质条件,此部位很容易发生应力腐蚀。GB/T151-2014《热交换器》中对有冷作硬化倾向和有应力腐蚀要求的换热管,应采用柔性胀接工艺。该设备壳程介质循环水中有氯离子存在,且水质控制不佳,异常时超标,在换热管与管板胀接的胀与未胀的壳程侧台阶处介质处于静液状态,氯离子容易在此处形成集聚,因此在此处形成了氯离子应力腐蚀的环境条件。管程介质热端(进口介质温度 146 ℃)从管箱的上部进入,流经U形换热管换热冷却后,再从管箱下部流出,这就使得管板壳程侧处换热管的上部区域的换热管壁温较高。温度升高会加剧腐蚀。当介质中的氯离子含量较高,并存在拉应力时,温度越高,腐蚀速率越高,从而使换热器分程隔板上部区域处于应力腐蚀环境的换热管部位较易发生腐蚀损坏。而换热管管束弯管等部位未见明显腐蚀的情况。此外,由于循环水pH值控制不严格,出现水质pH值控制不合格,低至5.4,使水质呈酸性,从而加剧此处换热管应力腐蚀泄漏的速度。奥氏体不锈钢在氯离子应力腐蚀环境的典型特征呈现形式为沿晶裂纹和穿晶裂纹[4]。现场实物裂纹断口金相分析表明,其裂纹呈沿晶和穿晶混合特征,这也说明此裂纹为应力腐蚀导致。

5)焊接应力腐蚀方面

换热管与管板角焊缝及焊缝热影响区存在裂纹,位于焊缝外表面热影响区,为应力腐蚀。应力腐蚀是金属材料在拉应力和腐蚀介质共同作用下发生的破坏过程。由于在焊接过程中焊缝热影响区在焊接熔池的热膨胀作用下,钢水流动性增强,冷却时在焊接熔池内受收缩作用的影响,因而产生较大的收缩变形和一定的拉应力。此外,由于焊接过程中在敏化温度区间停留时间过长,导致热影响区内大量碳化物的析出,造成晶界Cr含量降低。贫Cr区的电极电位比晶体内低,在腐蚀介质的作用下,电极电位低的晶界成为阳极而被腐蚀,导致材料的耐晶间腐蚀能力下降[5]。由于敏化易产生晶间腐蚀倾向,同时也增加了应力腐蚀破裂的敏感性,使得焊缝热影响区易于发生腐蚀破坏。首先表现在焊缝热影响区,继而向焊缝中心和母材两侧扩展。虽然管程CO2介质对30408换热管的腐蚀并不强,但若出现换热管腐蚀裂纹贯穿,将导致壳程循环水泄漏进入管箱,氯离子在管程隔板槽上方换热管与管板焊接接头焊缝及热影响附近聚集浓缩,且CO2易溶于集聚水溶液中变成酸性,在此区域环境中形成较强的腐蚀环境气氛,从而具备应力腐蚀发生的必要条件。而管程隔板槽上方换热管与管板的焊缝及热影响区,正好处于CO2介质进口区域,介质进口工作温度较高(146 ℃,最高达 216 ℃),而30408不锈钢材料在腐蚀环境中(在 140 ℃ 下),耐应力腐蚀和晶间腐蚀性能会大大降低,从而使得换热管与管板角焊缝及焊缝热影响区发生应力腐蚀开裂。从现场设备换热管与管板接头泄漏失效的检查情况,也证明换热管与管板焊接接头上部区域相较于下部易于发生腐蚀泄漏失效而导致堵管的问题。

7 改进建议

通过分析,提出以下改进建议及对策:

1)对水冷器的S30408不锈钢换热管进行材质升级,建议更换为耐氯离子腐蚀性能更好的金属材料,如S22053双相不锈钢等。

2)加强对循环水的水质控制管理。一方面需要在循环水中添加适量缓蚀剂来降低氯离子含量,以降低材料在应力腐蚀环境的敏感性;另一方面应控制好循环水的pH值,使循环水的pH值尽量控制在微碱性状态来降低应力腐蚀倾向的发生。

3)加强制造质量控制管理。在设备制造工作中,换热管与管板的胀接应采用液压柔性胀接工艺,采取先预胀、后紧胀的方法,以降低换热管与管板的胀接应力,使胀接的附加应力达到最低状态,减少应力腐蚀倾向导致腐蚀失效的发生。

换热管与管板连接接头在焊接过程中,应对使用焊材的化学成分进行复验,特别是对S、P等有害元素的含量应严格控制。此外,在焊接过程中应严格按照评定合格的PQR制定的WPS执行,避免因焊接过程中因焊接参数及焊接工艺控制不当,造成热影响区的敏化导致抗腐蚀能力下降;焊接应采用多层多道焊,选用较小的焊接电流,减少焊接线能量,防止热影响区过热,尽可能降低焊接接头和热影响区的残余应力。