1,4-丁二醇选择性催化脱水制备3-丁烯-1-醇的工艺技术

2023-08-21麻起,魏云

麻 起,魏 云

(河南能源化工集团鹤壁煤化工有限公司,河南 鹤壁 458000)

近年来,我国的1,4-丁二醇以及四氢呋喃出现了严重过剩,因此,有必要进一步对1,4-丁二醇下游产品种类进行开发。作为有机液体的3-丁烯-1-醇,具有参与及氧化等化学反应的特点,被广泛应用于各个领域当中,在杂环衍生物类药物当中具有极为重要的作用[1]。本文对1,4-丁二醇制备3-丁烯-1-醇的新工艺进行开发,通过深入探究CaO-ZrO2催化剂在掺杂SnO2及Bi2O3的情况下,对1,4-丁二醇选择性催化脱水制3-丁烯-1-醇的工艺条件进行分析,在此基础上,明确了不同气液比、反应温度、焙烧温度所得催化剂选择性催化1,4-丁二醇脱水制3-丁烯-1-醇反应的最佳条件。

1 实验部分

1.1 仪器与试剂

实验气体:氢气(H2)、压缩空气、二氧化碳(CO2)、氦气(He)、氮气(N2)。

实验药品:硝酸钙(AR)、四氯化锡(AR)、硝酸铋(AR)、氢氧化钠、硝酸(AR)、1,4-丁二醇(AR),成都市科龙化学品有限公司;碱式碳酸锆(AR),上海阿拉丁有限公司。

实验仪器:气相色谱仪(SC-3000),重庆川仪九厂有限公司;固定床催化评价装置(CGK-160A),中科普瑞;电热恒温鼓风干燥箱(DHG-9035A),北京雅上林试验设备有限公司;孔隙比表面积分析仪(SSA-4200)以及化学吸附分析仪(PCA-1200),北京彼奥德电子技术有限公司;高压输液泵(LC-3060),北京泰方科技有限公司;压片机(KT-312),北京众合创业科技发展有限公司;X射线衍射仪(DX-2700),辽宁丹东东方圆仪器厂;马弗炉(4-13),沈阳节能电炉厂。

1.2 实验方法

主要分为催化剂制备、催化剂表征,以及催化剂活性考察。

1.2.1 催化剂的制备

本研究所用催化剂均以共沉淀法制备。

1)制备5∶5∶1物质的量比的Ca-Zr-Bi催化剂:取 123 g ZrOCO3·H2O与 100 mL 水于 1 L 的烧杯当中进行搅拌,并缓慢添加 150 mL 的浓硝酸,溶解所有固体,再添 64 g Bi(NO3)3·5H2O,通过加水使其定容到 1 L,接着搅拌至溶液呈现出透明状,再将 157 g Ca(NO3)3·4H2O加入其中,继续搅拌直到溶解所有的固体。pH=8~8.5时,取 2 mol/L 的NaOH溶液与其进行共沉淀反应。在水浴锅当中放置一个 2 L 的烧杯,并在当中装入 100 mL 的蒸馏水。水浴锅的温度恒定为 65 ℃,并将NaOH与金属离子溶液滴入其中,连续搅拌 2 h,在保持温度不变的情况下静放 15 h。然后通过过滤以及洗涤,使pH值达到7。所获得的滤饼进行80 ℃烘干,并将其分为4部分,分别在 450 ℃、550 ℃、650 ℃、750 ℃ 温度下焙烧,时间 6 h。最后,破碎催化剂,选20~60目的颗粒进行反应以及表征。

2)制备5∶5∶1物质的量比的Ca-Zr-Sn催化剂:具体过程同上,仅将 64 g Bi(NO3)3·5H2O换成 46 g SnCl4·5H2O即可。

1.2.2 催化剂的表征

1)X-射线衍射(XRD):管电流 30 mA,管电压 40 kV,采取步进测量法,将角度调整为0.03°,进行 0.19 s 的采样,在5°~80°之间进行扫描。

2)CO2程序升温脱附(CO2-TPD):在石英管当中同时放置石英棉与 200 mg 左右的催化剂,在常温条件下,通过持续 10 min 的氦气吹扫,使催化剂所吸附的杂质基本去除,设置 30 ℃/min 的升温速率,在温度上升到 750 ℃ 之后,进行 30 min 的预处理,使温度降低到室温。利用CO2进行 30 min 的吸附后,将TCD打开,并引入氦气,使其出现信号差,确保电压波动在 20 mV 上下浮动,将升温速率设定为 10 ℃/min,使温度上升到 750 ℃,从而获得CO2脱附曲线。

3)N2-吸附脱附:在样品管当中置入 300 mg 的样品,真空条件下完成脱附处理,再将其放置到 -196 ℃ 的液氮当中,完成吸附反应。利用BIH公式对样品的平均孔径与孔容进行计算,样品比表面积则通过BET方程进行计算。

1.2.3 催化剂的活性考察

在φ内径=2.08 cm 的反应管中间位置置入 15 g 催化剂,并将石英砂填满反应管其他位置。载气(N2)选择 60 mL/min,使反应床温度发生相应变化,分别于350、360、370、380、390 ℃ 的稳定温度条件下,利用高压输液泵,设定流速为 0.5 mL/min,将1,4-丁二醇液体泵入其中[2]。将前 30 min 获得的样品舍弃,将液体流出物收集起来,通过气相色谱、FID检测器、DB-5毛细管柱,分析产物当中的3-丁烯-1-醇、杂质、四氢呋喃以及1,4-丁二醇的具体含量。

2 结果与讨论

2.1 催化剂的活性考察结果分析

2.1.1 焙烧温度对CaO-ZrO2-SnO2/Bi2O3催化剂的具体影响

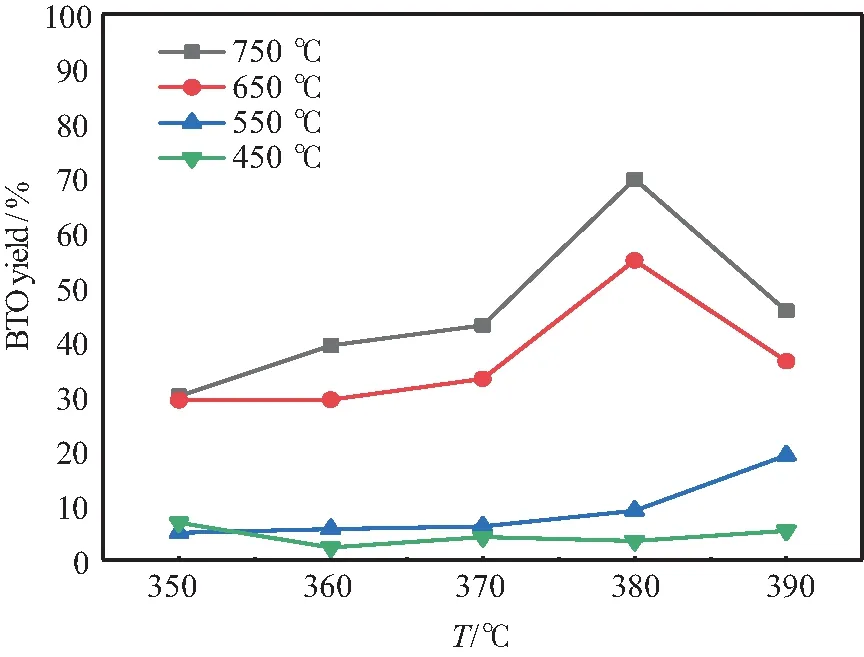

所制备的两组5∶5∶1物质的量比的CaO-ZrO2-SnO2/Bi2O3催化剂在不同温度下经过焙烧。由图1、图2看出,在催化1,4-丁二醇选择性脱水制3-丁烯-1醇收率上有所差异。其中,在 750 ℃ 焙烧的收率最高。

图1 不同温度焙烧的CaO-ZrO2-SnO2催化剂 在不同温度下的BTO收率图

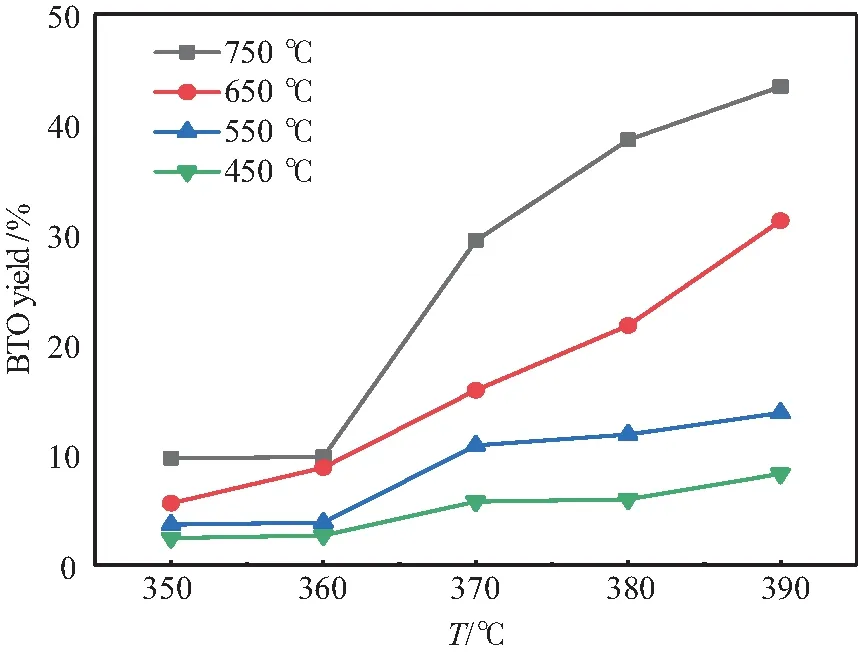

图2 不同温度焙烧的CaO-ZrO2-Bi2O3催化剂 在不同温度下的BTO收率图

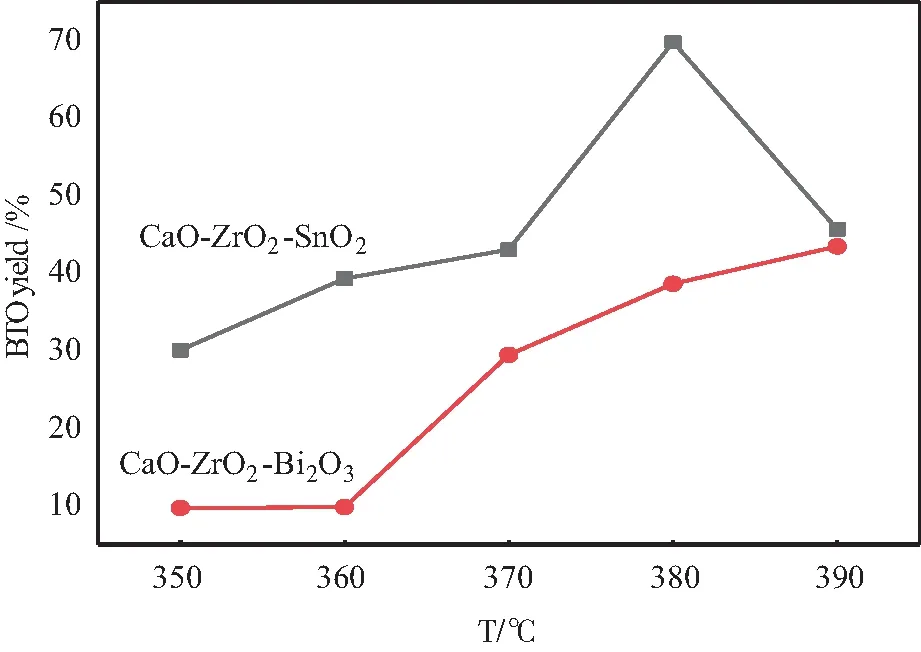

2.1.2 反应温度对CaO-ZrO2-SnO2/Bi2O3催化剂的具体影响

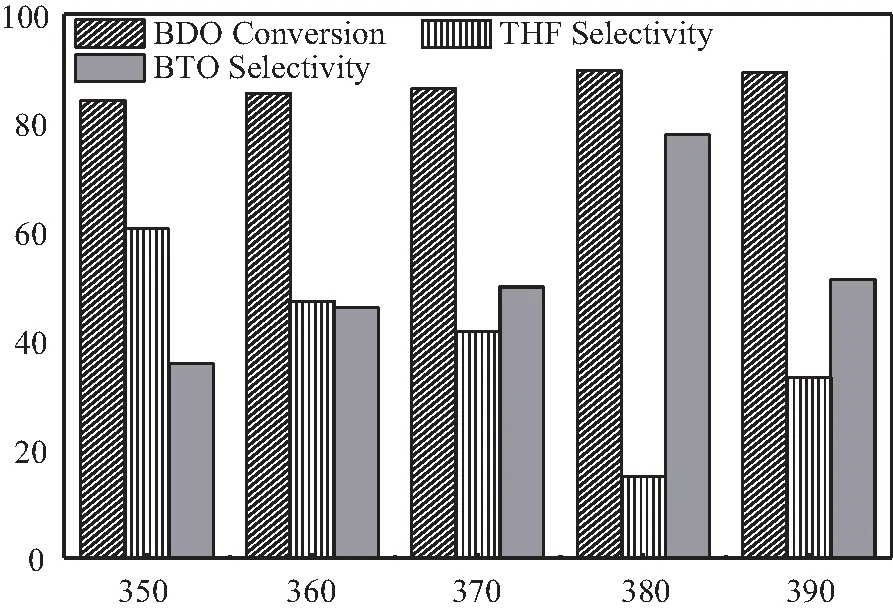

将经过 750 ℃ 焙烧的CaO-ZrO2-SnO2/Bi2O3催化剂作为基础,在 350 ℃、360 ℃、370 ℃、380 ℃、390 ℃ 的反应温度条件下,测定两组催化剂的具体催化性能[3],结果如图3所示。催化反应的结果受到温度的直接影响:温度在 350 ℃~380 ℃ 时,1,4-丁二醇转化率与3-丁烯-1-醇收率呈现出递增的趋势;而温度升到 390 ℃ 时,则开始出现下降;最高值分别为89.69%以及67.69%。

图3 不同温度下CaO-ZrO2-SnO2催化剂 催化BDO脱水反应性能图

对不同温度下CaO-ZrO2-Bi2O3催化剂催化1,4-丁二醇脱水反应性能进行测定,具体结果如图4所示。可以看出,3-丁烯-1-醇选择性与收率和温度呈正比,即温度越高,其选择性与收率越高,最高值为89.43%以及43.42%;而1,4-丁二醇转化率则在 380 ℃ 时达到最高值49.71%。

图4 不同温度下CaO-ZrO2-Bi2O3催化剂 催化BDO脱水反应性能图

2.1.3 金属氧化物掺杂对CaO-ZrO2催化剂的具体影响

在 350 ℃、360 ℃、370 ℃、380 ℃、390 ℃ 下,经过 750 ℃ 焙烧所得的CaO-ZrO2-SnO2/Bi2O3催化剂的BTO收率有所差异(图5)。在其中加入金属氧化物,能够使CaO-ZrO2类催化剂催化性能得到相应的提升,在反应温度相同的情况下,CaO-ZrO2-SnO2催化剂的3-丁烯-1-醇收率要明显比CaO-ZrO2-Bi2O3催化剂更高。而焙烧温度与比例相同的情况下,CaO-ZrO2-SnO2催化剂的催化活性明显比CaO-ZrO2-Bi2O3催化剂更高。

图5 CaO-ZrO2-SnO2/Bi2O3催化剂 在不同温度下的BTO收率图

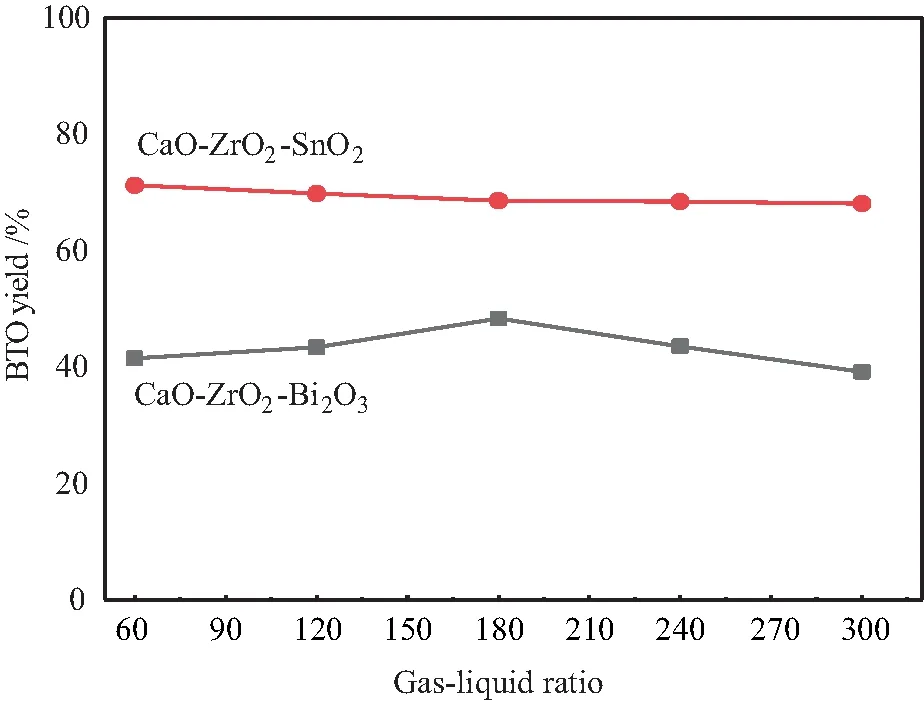

2.1.4 气液比对CaO-ZrO2-SnO2/Bi2O3催化剂的具体影响

在不同气液比的条件下,CaO-ZrO2-SnO2/Bi2O3催化剂的3-丁烯-1-醇收率存在着一定的差异(如图6)。气液比60的情况下,CaO-ZrO2-SnO2催化剂的收率达到最高值,载气流速越高,则其收率不断降低。而CaO-ZrO2-Bi2O3催化剂的3-丁烯-1-醇收率则在180气液比的情况下达到最高值。

图6 CaO-ZrO2-SnO2/Bi2O3催化剂 在不同气液比下的BTO收率图

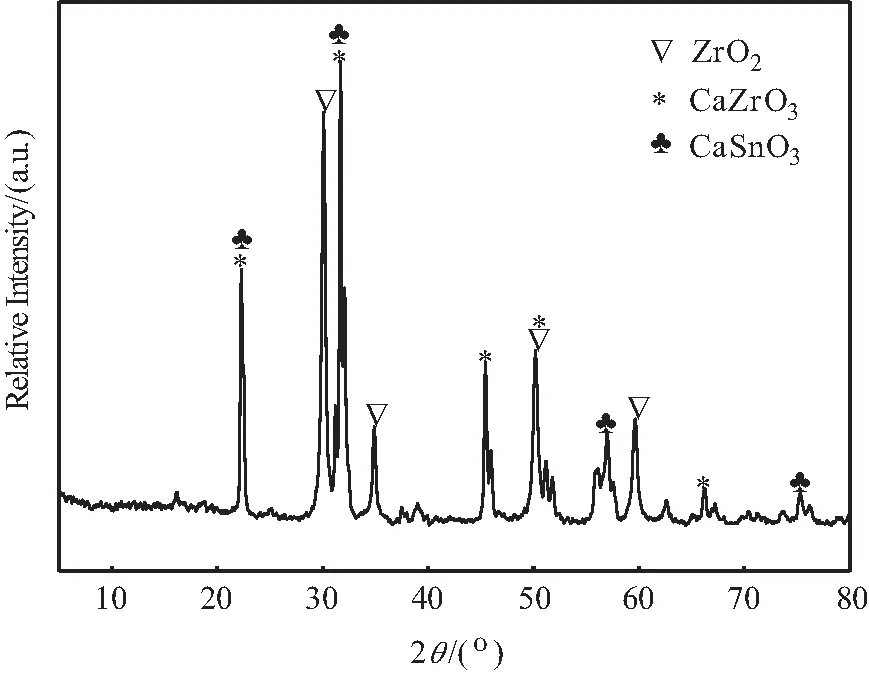

2.2 XRD表征结果

在2θ=29.97°、34.90°、50.20°、59.50°处,所制备的两组催化剂都发生了ZrO2特征衍射峰的现象(如图7、图8)。由此可知,掺杂SnO2和Bi2O3对ZrO2的主要结构没有影响,仍然是两组催化剂的主要酸碱位点。同时,两组催化剂都发生了CaZrO3特征衍射峰现象。由此可知,Ca2+在进入到ZrO2晶格当中之后,产生了Ca-O-Zr杂键,使得电荷的分布出现失衡现象,形成了新催化剂酸性位点。在2θ=45.12°、49.44°、55.44°、59.03°、74.38°处,CaO-ZrO2-Bi2O3催化剂的XRD图像发生了Bi2O3特征衍射峰的现象。由此可知,Bi2O3和ZrO2晶态对CaO-ZrO2-Bi2O3催化剂的催化活性具有直接的影响。在CaO-ZrO2-SnO2催化剂的XRD图像当中,未发生SnO2特征衍射峰的现象,但存在着CaSnO3特征衍射峰的现象,主要是由于随着CaO的进入,使得SnO2晶格产生了Ca-O-Sn结构,形成了大量酸碱位点,使1,4-丁二醇脱水生成3-丁烯-1醇的性能得到了增强。

图7 CaO-ZrO2-Bi2O3催化剂XRD谱图

图8 CaO-ZrO2-SnO2催化剂XRD谱图

2.3 CO2-TPD表征结果

由图9可知,在CaO-ZrO2-SnO2催化剂的表面存在着大量的碱中心,主要是因为所生成的Ca-O-Sn杂键使得电荷的分布失衡,从而导致失衡电荷位点的产生,以此形成新碱性中心,使1,4-丁二醇的转化率更高。在CaO-ZrO2-Bi2O3催化剂的图像中则呈现出宽泛的碱中心分布现象,具有低脱附峰、弱碱性、多碱性位点的特点,这主要是因为掺杂了碱性氧化物Bi2O3,从而使得3-丁烯-1-醇的选择性更高。

图9 掺杂Bi2O3/SnO2的 CaO-ZrO2催化剂CO2-TPD谱图

2.4 BET表征结果

如表1所示,在平均孔径、孔容,以及比表面积方面,CaO-ZrO2-SnO2催化剂比CaO-ZrO2-Bi2O3催化剂要大。由此可知,CaO-ZrO2-SnO2催化剂的性能更佳,在比较小的气液比条件下,其催化效果更好。

表1 催化剂BET表征结果

3 结论

催化剂的催化性能受到焙烧温度的直接影响,在经过 750 ℃ 焙烧 6 h 后,所获得的CaO-ZrO2-SnO2/Bi2O3催化剂反应活性最好,且3-丁烯-1-醇收率达到最佳;反应温度在350~380 ℃ 时,1,4-丁二醇转化率与3-丁烯-1-醇收率呈现出递增的趋势,而温度升到 390 ℃ 时,则开始出现下降,最高值分别为89.69%以及67.69%。3-丁烯-1-醇选择性与收率和温度呈正比,最高值为89.43%以及43.42%;而1,4-丁二醇转化率则在 380 ℃ 时达到最高值49.71%;在同等焙烧温度、反应温度以及金属氧化物掺杂比的情况下,利用CaO-ZrO2-SnO2催化剂催化反应所获得的1,4-丁二醇转化率以及3-丁烯-1-醇的收率更高,但是,3-丁烯-1-醇的选择性则更低;在 30 mL/min 的载气流速及60气液比的条件下,CaO-ZrO2-SnO2催化剂的3-丁烯-1-醇达到最佳收率,而在 90 mL/min 的载气流速以及180气液比的条件下,CaO-ZrO2-Bi2O3催化剂的3-丁烯-1-醇达到最佳收率。综上,以 750 ℃ 焙烧 6 h 所获得的CaO-ZrO2-SnO2催化剂,在 30 mL/min 的载气流速、380 ℃ 的反应温度及60气液比的条件下,其3-丁烯-1-醇能够达到最高收率,是1,4-丁二醇选择性催化脱水制3-丁烯-1-醇工艺的最佳选择。