微合金化高性能结构钢开发及其在半挂车车桥上的应用

2023-08-21黄利冯毅黄光杰高国璨汪开忠李先鹏

黄利 冯毅, 黄光杰 高国璨 汪开忠 李先鹏

(1.中国汽车工程研究院股份有限公司,重庆 401122;2.重庆大学,重庆 400044;3.安徽马钢和菱实业有限公司,马鞍山 243000;4.马鞍山钢铁股份有限公司,马鞍山 243011;5.江苏常宝钢管股份有限公司,常州 215217)

1 前言

21 世纪以来,中国汽车产业一直呈高速、稳步发展趋势,而近年来受国内宏观经济形势及日益严峻的能源及环境压力影响,使重型载货车辆市场发展遭遇瓶颈,行业竞争愈发的激烈[1-3]。随着国内汽车领域能源及环保相关法规政策的相继出台,对重型载货汽车提出了更高的安全性及轻量化要求。对于国内广大重型载货车辆及其配件生产厂商而言,从原材料、产品结构、制造工艺等方面入手,通过技术进步,在保证安全性条件下实现关键零件产品减重,是降低能耗及排放,提高产品竞争力的关键举措。

车桥是挂车承载和制动的重要组成部分,车轴在车桥总成中占重要质量百分比,车轴质量对车桥总成服役性能至关重要[4-5]。在正常运行时,应确保其不会发生永久塑性变形,此外在足够承载强度的前提下还应具备较高的工艺性能(焊接性)和较高的尺寸精度,在实际服役环境下还应具备优异的抗疲劳及碰撞吸能能力。当前随着我国重型载货车辆的高功率、高转速、高承载、长寿命和轻量化发展趋势,对重型载货车辆轴管提出了更高的综合服役性能要求。车轴件的性能主要取决于原材料,传统钢种有LZ20Mn2、LZ27Mn2 等,其力学性能已难以满足更高承载强度条件下对车轴件的轻量化设计开发需求,因此迫切需要开发出具有更高强度及更为优异韧塑性的车轴管制造用钢。成分是决定零件强度及韧性的关键因素,近年来微合金化工业用钢领域发展迅猛,通过在原有钢材的基体中加入微合金化元素Nb、V、Ti等,借助这些元素在钢中的固溶、偏聚和沉淀效应,通过其与碳、氮的交互作用,产生晶粒细化、沉淀强化、再结晶控制及夹杂物改性等作用,在不显著增加工艺难度及生产成本基础上,全面提升钢材的强韧性,满足相关零件对承载及疲劳等综合性能要求,并实现零件轻量化,已成为当前及未来新一代高质量工业用钢的主流发展趋势之一[6-8]。

基于上述背景,基于某车桥企业13 吨挂车车桥的轻量化和性能提升需求,在传统挂车车桥用钢LZ27Mn2 牌号基础上通过微合金化设计,开发了性能更加优异的钢种。基于新开发钢种,成功开发出相应的挂车车轴产品,并开展了相应的综合服役性能(刚度、强度、疲劳寿命)测评验证。

2 新钢种开发

开发新钢种的基础钢种为传统的LZ27Mn2,在原钢种相关指标检测基础上,提出新钢种开发的基本目标是通过优化相关钢材成分元素,确保钢材具有更高的屈服强度及较高的延伸率(≥15%),基于此首先采用两种技术路线,一是基于现有钢种成分组成进行局部调整;二是添加相应的微合金元素增强材料强塑性,具体思路如下。

a.考虑到元素体系调整后带来的强度提升导致的焊接性问题,将C 元素含量从原0.29%水平做适当降低,调整为0.27%。

b.基于一定含量范围内Si、Mn 元素变化对钢材强塑性的影响规律,适当提高Si、Mn 含量,增强固熔强化效果、并保证塑性。

c.在不改变现有成分体系基础上,适当提升Mn、Cr 含量,弥补C 含量降低带来的淬透性降低影响(不能一味提高Mn 以提高淬透性,因为Mn 偏高影响铸坯质量,并不利于保证焊接性),并有利于提升钢材综合力学性能。

d.在改变现有成分体系基础上,添加一定量的V、Nb 元素,同时利用二者的沉淀强化(碳氮化合物粒子析出)、细晶强化效应,起到提升钢材强塑性的良好作用。其中,针对V 元素,基于零件降低重量10%以上项目目标考虑进行粗略预估新材料屈服强度应至少提升≥100 MPa,根据国内外现有参考数据表明每增加0.01%V 屈服强度可增加约10 MPa 左右,预估需要添加的V 元素含量约为0.05%~0.1%左右。针对Nb 元素,参照当前国内外经验,0.02%~0.05%Nb 被广泛认为是合理的成分值,起到细化晶粒提升韧性作用。此外为促进V的析出强化效应,考虑进行增氮处理(根据经验设计同时考虑强化效应与对连铸质量的影响两方面),通过适当增氮可降低V、Nb 含量,保证钢材成本在合理的范围。

基于上述分析,设计了多种可能的钢材成分,应用JMATPRO 材料性能分析软件对不同成分对应的材料在平衡状态下的力学性能范围进行了大致的预估(图1),在此基础上确定了微合金成分方案,如表1 所示。

表1 新钢种的化学成分(质量分数)%

图1 新钢种力学性能理论计算示例(JMATPRO)

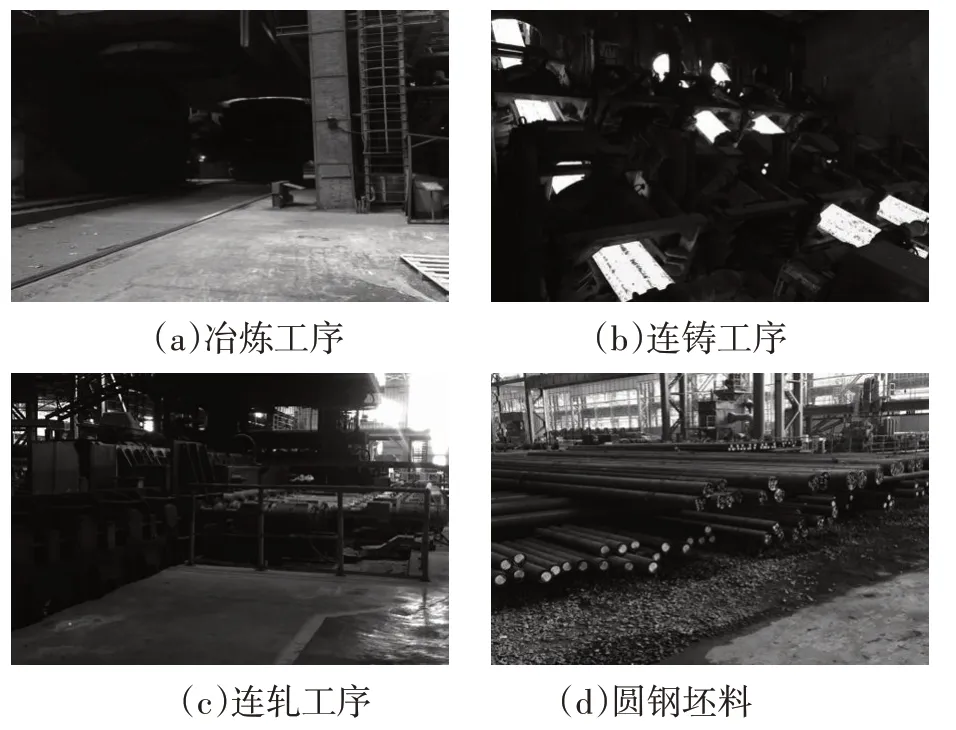

在成分设计基础上,采用“电炉冶炼→LF 炉+RH 炉精炼→连铸→轧制”工艺流程,完成了指定规格(基于车桥产品需求而定)新钢种的小批量量产制备,见图2。

图2 新开发钢种工业化量产过程示例

3 车轴用无缝钢管坯料制备

在完成新钢种工业化量产基础上,进一步开展了车轴产品用无缝钢管的制备工艺研究及样件试制。管坯制备流程为:管坯切锯→加热→穿孔→轧管→(空冷却至500 ℃入炉)→常化正火(910 ℃)→张减→切锯→表面检验→涡流探伤→梨花性能检验→EMA 探伤→称重→喷标→打包入库。具体管坯尺寸、外观如表2 及图3。

表2 管坯尺寸规格要求

图3 新钢种无缝钢管试制过程及样件外观示例

对工业化量产条件下得到的新钢种坯料及其无缝钢管坯料进行了组织性能检测。首先,如图4可以看出:低倍条件下的夹杂物数量极少,尺寸小,无聚集现象出现,说明冶金质量良好;高倍腐蚀条件下基体为铁素体+珠光体。管坯件的基体晶粒度≥10 级,这既是穿管热轧过程中高温和成形力双重作用下基体发生动态再结晶所导致的结果,又与添加的Nb 元素所形成碳化物第二相在高温条件下(≤1 150 ℃)呈析出状态,可阻止奥氏体晶粒长大,从而起到细化组织、提升组织均匀性有关。

图4 新钢种无缝钢管基体组织特性示例

对新钢种无缝钢管坯料进行了取样准静态拉伸和冲击试验,通过Nb和V微合金化成分设计、结合合理的制备工艺实施,使得管坯获得了更加细化的基体组织,从而有利于保证调质前管坯具有良好强塑性,屈服强度≥480 MPa、抗拉强度≥700 MPa、延伸率≥30%。

4 新钢种车轴件设计及工艺优化

4.1 车轴轻量化设计

针对目标车轴,基于制造性分析,考虑到外部装配压要求的局限性设定,对近轴肩非装配部位进行局部形貌调整,以满足轴肩部位的壁厚需求。此外参照13 t 减重10%计,结合对原车轴管坯下料尺寸规格及质量,加工过程及加机余量质量等进行计算分析,理论得出当无缝管坯壁厚在约9.0~9.5 mm 范围内时,可满足减重要求(原车轴管坯壁厚约为10.0~11.0 mm 范围)。然而,考虑到车轴轴承装配根部为疲劳敏感处,根据应用方前期研究得出:在降低壁厚条件下必须保证该部位壁厚值(从根部部位中心点沿法线方向的壁厚)≥23 mm。按此要求进行了原车轴结构优化设计。首先,基于装配约束及制造可行性分析,该车轴从轴头部位至轴承部位段、轴身加载部位至中部等部位均为不可更改部位,因此仅可对图5a 所示部位进行局部结构调整,根据应用方前期研究结果表明:该部位两端的过渡尺寸设计将影响到轴承装配处的壁厚变化,增大该部位的过渡尺寸梯度,将可能增加该部位壁厚。基于此,对该部位进行了过渡尺寸调整(图5b)。按照调整后结构重新研制了匹配新结构的轧辊,以满足新结构车轴件试制需求。

图5 车轴结构设计

对上述目标车轴局部结构调整进行了模拟性验证,试制了壁厚约9.0~9.5 mm 的无缝管坯,取短样在旧、新轧辊条件下进行了目标车轴模拟样件试制(仅包括车轴端部),针对试制得到的2 种样件,通过沿车轴纵向对称剖切,检测轴承部位处的壁厚值。结果如图5c 可以看出在新结构轧辊,9.0~9.5 mm 管壁条件下车轴轴肩部位壁厚均大于23.0 mm,且新结构条件下轴承部位的壁厚值更高,从而初步验证了采用9.0~9.5 mm 壁厚、且对轴承部位结构进行局部调整是具有一定合理性的。

4.2 车轴热处理工艺优化

针对新钢材调质处理的目标在保持延伸率较高水平条件下,实现基体屈服强度的提升。研究过程如下:影响调质效果的主要因素有淬火保温温度,淬火保温时间,回火温度,回火时间4 个参量。其中温度为主要因素,时间为次要因素。对实际车轴零件热处理工况进行分析认为:针对淬火保温和回火时间而言由于实验室阶段仅能针对小样进行研究,对于车轴而言,将其置于空间相对巨大的加热炉空间内加热至指定温度值并获得组织性能方面的稳定性应需要更长的时间因此针对时间值进行研究得出的最佳时间点未必适用于车轴件,而满足车轴件热处理的时间值则必定满足小样,因此,设定淬火和回火时间均沿用目前车轴的实际热处理参数值(淬火保温时间为45 min,回火时间为2.5 h),仅考察淬火温度和回火温度变化即可。

首先,针对淬火温度,参照原车轴热处理参数,设定了870 ℃,890 ℃,910 ℃,930 ℃,950 ℃5个温度点。每个温度点下重复淬火样品为3 件。为模拟实际热处理工况,设定每件样品到温保时出炉后空冷45 s 后入水淬火。淬火后将样品加工成标准的A50 试样进行拉伸,并进行硬度测试。结果表明:870 ℃淬火时样品力学性能较低,随着淬火温度铸件提高,强度提升,但温度超过910 ℃后直至950 ℃力学性能基本不变,说明此时淬火温度对性能影响不大,考虑到温度偏高后可能带来的晶粒粗化及设备能力、能耗等因素,910~930 ℃为适宜淬火温度范围。

进一步在设定最佳淬火温度条件下(930 ℃保温45 min 淬火)进行回火工艺研究。参照原车轴件工艺参数,设定460 ℃,490 ℃,520 ℃,550 ℃,580 ℃,610 ℃及640 ℃,回火时间统一为2.5 h。每个温度点下重复样品为3 件。回火后将样品加工成标准的A50 试样进行拉伸,并进行硬度测试。结果表明,随着回火温度提高,样品的屈服强度及抗拉强度总体呈逐渐降低趋势,但是降低幅度并不明显,而断后延伸率提高,分析认为这主要是由于添加的V 在调质回火过程中析出,起到沉淀强化,从而保持了材料的强度能够在既定回火温度范围内得到保持的原因。延伸率随回火温度升高逐渐提升,在约550~580 ℃范围内接近20%水平。

综上所述,本项目新开发钢种无缝钢管坯料在约淬火温度910~930℃、淬火保温时间45 min、回火温度550~580 ℃、回火保温时间2.5 min 调质工艺条件下,可实现最佳的强塑性、强韧性匹配(屈服强度≥800 MPa、抗拉强度≥860 MPa、延伸率≥18%、常温冲击功≥130 J、-20 ℃冲击功≥100 J。图6 为新开发钢种在相对合理的淬火+回火工艺下的金相组织。

图6 最佳热处理工艺下的组织

4.3 车轴服役性能仿真验证

在上述设计基础上,采用有限元方法,对新材质、结构车轴安全性能进行对比仿真。仿真依据依旧以静态弯曲刚度、静态极限强度为准,以验证采用新钢种、新结构设计的车轴是否满足使用需求。针对目标车轴件的结构优化仿真分析具体步骤如下:

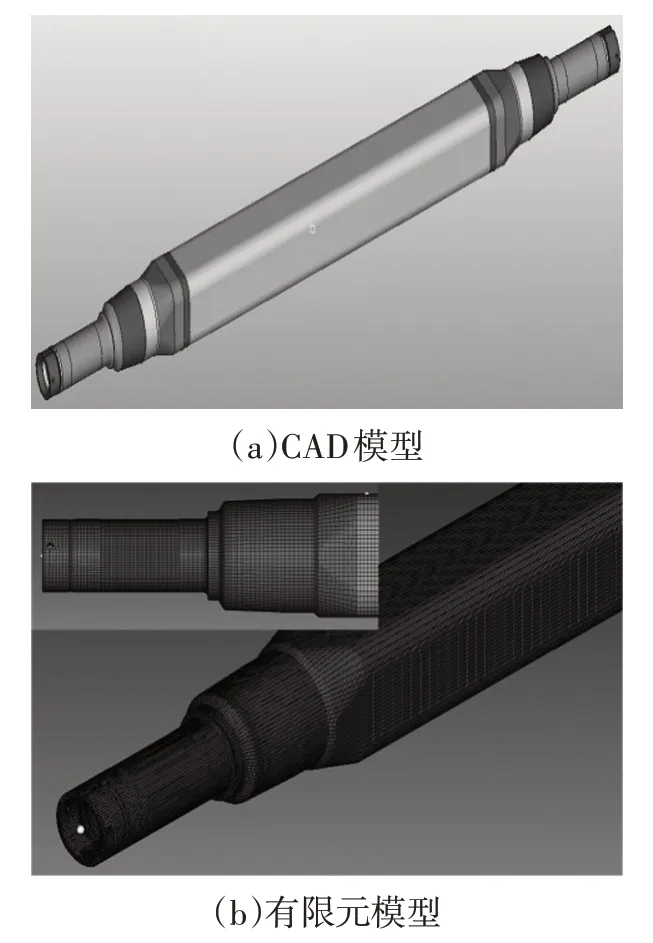

a.建立目标车轴整体结构的CAD 模型及有限元加载CAE 模型(图7)。

图7 目标车轴仿真相关模型

b.模拟新钢种、新结构条件下车轴件在1 倍满载载荷(模拟静态条件下的服役工况)、2.5 倍满载荷(参照QC/T 533、QC/T 534 要求,模拟实际道路颠簸条件下的动态载荷)、极限载荷(对应车轴安全系数)工况下各部位的应力、位移分布状态,理论分析是否满足服役刚强度要求,从承载角度评估新开发车轴件的安全性能优势性。

车轴弯曲加载工况如下,名义满弯曲载荷力为P=127.4 kN,实际载荷力按取1 倍、2.5 倍、极限倍数而异。仿真工况与实际服役工况一致,载荷力对称均匀施加在左右两个板簧座上(每个板簧座载荷力为1/2 倍设定载荷力),此外轮距为1 840 mm、弹簧座间距950 mm、两端加载部位的板簧宽度为90 mm。此外按照实际承载工况,确定了加载约束条件(图8),其中,在两端轴头部位处按照装配要求添加了对应的轴承约束(约束面积按照实际轴承规格设定)。

图8 车轴弯曲性能加载工况示意

如前所述,每种状态条件下的仿真分析加载工况分别为:1 倍满载荷、2.5 倍满载荷、极限条件下的载荷值。1 倍数满载荷考察车轴在静态条件下是否满足其对应吨位半挂车产品的加载需求。2.5 倍满载荷考察车轴在一般路面颠簸冲击条件下的承载能力。极限载荷考察车轴在假设车辆超载条件下能够承受的最大载荷水平。

针对1 倍、2.5 倍满载荷,通过分析获取车轴各部位的应力值,以此作为评价其能否满足一般承载需求的依据。具体是否满足承载需求的判定标准是车轴各部位的应力值是否超过材料的屈服强度值。针对极限满载荷值的判定,本次分析考虑两种情况。从理论层面来说,什么时候车轴各部位的应力值达到了材料的屈服强度,即可认为达到了车轴的安全极限值。但是在实际车轴安全性能测试过程中往往无法沿用应力作为判定值,而是采用测试车轴在一定载荷加载并卸载后的最大残余变形量进行判定。通常试验工况条件下由于采用的残余变形测量仪器的精度均为0.1 mm,因此本次分析也采用此方法进行判定,即仿真得出不同加载并卸载后车轴不同部位的最大残余变形量值,若其超过0.1 mm 则认为车轴已经屈服,作为极限安全系数的判定依据。

如图9,为基于新材料+轻量化+新结构轧辊得到的目标车轴在1 倍满载荷条件下的应力分布情况。可以看出:车轴最大应力为301 MPa,出现在车轴上半部分接触部位处,满足静态加载工况需求。如图10 为与上小节近相同壁厚条件下,基于新材料+新轧辊结构制备车轴在2.5 倍满载荷条件下的应力分布情况。可以看出:车轴最大应力为653 MPa,依旧出现在车轴上半部分接触部位处,低于材料屈服强度,满足一般颠簸路面冲击载荷工况需求。如图11 为基于新材料+新轧辊结构制备车轴在6.5 倍满载荷条件下的应力分布情况。可以看出:车轴经加载并卸载后,最大残余变形量已经达到了0.1 mm,可认为已失效。

图9 1.0倍满载荷条件下的车轴件应力分布

图10 2.5倍满载荷条件下的车轴件应力分布

图11 6.5倍极限载荷条件下的车轴件经卸载后的残余位移量分布

综上所述,基于全新钢种、结构设计的车轴的极限安全系数为6.5 倍满载荷,满足性能需求。此外优化前后车轴件的质量由约95 kg 降低至约83 kg,减重幅度达12.6%,轻量化成效显著。

4.4 车轴的表面强化处理

车轴在实际服役过程中的疲劳性能一直备受关注,为了提升车轴的疲劳寿命除了进行结构优化、材质改进外,当下国内外行业应用最为广泛的技术方法就是对车轴进行表面强力喷丸处理,以在零件表面形成一定量的残余压应力,从而提升疲劳寿命,基于此,进行了强力喷丸工艺的探索试验。如表3 为最终确定的合理喷丸工艺参数。

表3 强力喷丸工艺参数

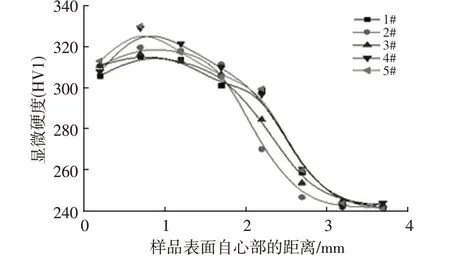

如图12 为试验样品(热处理态车轴取样)经喷丸处理后的微观组织形貌情况,结果表明,现有喷丸工艺条件下在材料表面形成了明显不同于基体的微观组织形貌,具体体现为组织更加细化。如图13 为本试验样品(5 件)从表面喷丸层→过渡层→基体层的显微硬度变化情况。结果表明:经测量出现最大硬度值点与表面间的距离基本在0.7 mm 位置处,这也与行业已有经验数据相符合。说明喷丸强度、弹丸材质及规格、喷丸流量、喷丸速率等参数设定基本上是合理的。

图12 喷丸后材料不同部位的基体组织特征示例

图13 经抛丸处理后的样品从表面自心部的显微硬度变化

对喷丸处理对车轴表面的残余压应力值进行了检测。检测设备为D/max 2500PC 型XRD 分析仪。结果表明经过喷丸处理后,在样品表层形成了约30~40 MPa 的残余压应力。毫无疑问,这对于提升车轴的疲劳寿命是有利的[9]。

5 新钢种车轴件试制及性能试验验证

基于上述一系列新钢种开发、新结构设计成果,进行了目标车轴试制及台架试验验证。图14为小批量量产的基于新钢种的目标车轴样件。进行了新开发车轴的台架安全性能验证试验,试验结果如表4~表6。可以看出,在同等加载工况条件下,新开发车轴轴身最大变形量(垂直于车轴体方向)为1.35 mm,小于原车轴的1.75 mm 水平,表明刚度提升,极限安全系数也满足≥6.0 要求。此外,新开发车轴满足循环加载120 万次不开裂要求,同样满足产品开发相关技术要求。此外,相关台架试验要求按照QCT 533 和QCT 534 执行。

表4 新开发13 t车轴垂直弯曲静刚度

表5 新开发13 t车轴垂直弯曲静强度

表6 新开发13 t车轴垂直弯曲疲劳寿命

图14 新材质轻量化车轴样件

6 结论

a.在传统钢种基础上,开发出微合金化的高强韧挂车车轴钢种,该钢种在热轧管坯条件下屈服强度≥480 MPa、抗拉强度≥700 MPa、延伸率≥30%;调质态屈服强度≥800 MPa、抗拉强度≥860 MPa、延伸率≥18%、常温冲击功≥130 J、-20 ℃冲击功≥100 J。

b.研究了喷丸强化处理对车轴耐久性能的影响,结果表明通过一定的喷丸强化,使车轴表面形成一定的残余压应力,可实现车轴耐久性能的有效提升。

c.在新钢种开发基础上,通过合理的轻量化结构优化设计,开发出了减重13.2%,且安全服役性能能够保证甚至更具优势的13 t 车轴产品,满足QCT 533 和QCT 534 行标中提出的静刚、强度(极限安全系数≥6.0)要求,且在指定设计应力条件下疲劳试验120 万次无失效,取得了良好的轻量化成效。