基于图像识别的高压铸造铝合金缺陷特征分析及缺陷对性能影响的研究

2023-08-21仇中原蒲亮兮杨雨童王显会王秋锋黄诗尧

仇中原 蒲亮兮 杨雨童 王显会 王秋锋 黄诗尧

(1.南京理工大学,南京 210009;2.长三角先进材料研究院,苏州 215000;3.西交利物浦大学,苏州 215000;4.南京工业大学,南京 210009)

1 前言

随着环境问题日益严峻,轻量化是未来汽车行业的发展趋势,与其它轻量化材料和工艺相比,铝合金压铸件不仅有助于汽车轻量化,还具有减少零件数量,简化生产等诸多优点。因此,汽车工业逐步推动高压铸造铝合金在汽车结构件上的应用,其也成为汽车行业重点研究的材料之一。

众多研究[1-2]表明高压铸造(High Pressure Die Casting, HPDC)铝合金材料延伸率具有波动性。通过分析压铸铝合金的微观组织结构发现,各种缺陷如气孔、缩孔、夹杂、冷隔等都会对铸造材料的机械性能产生影响。Mu[3]、Vanderesse[4]、Cáceres等[5]和Gokhale 等[6]发现,压铸件的机械性能如延展性和强度,主要受断裂表面的孔隙率面积分数影响。Liu 等[7]指出最大缺陷尺寸对断裂位置和延伸率有着重大影响。Antonio 等[8]通过制造人工缺陷证明相比于形貌,缺陷的分布对铸造铝合金的材料性能影响更大。Li 等[9]采用X 射线层析成像法分析了气缩孔、气孔、网状缩孔和岛状缩孔,发现拉伸变形过程中气缩孔和网状缩孔是裂纹萌生的主要来源。然而,上述大部分研究并不是从实际高压铸铝零件中取样,而是针对高压铸铝样片上切割的试样,其研究数据的实际应用价值需要验证。

定量统计铝合金断口的缺陷特征,有助于分析材料性能波动的微观机理。为了研究材料的缺陷特征,研究人员一般需要使用扫描电镜来分析试样断口表面缺陷的大小和分布。由于目前还没有对缺陷大小进行自动化定量分析的工具,缺陷的识别和标记依赖于试验者的手动操作,这不仅占用了大量的时间,而且由于每个试验者的经验和标准不同,容易导致数据的差异,进而影响分析结果的准确性。近年来随着图像处理算法的巨大进步,自动表征材料的微观组织和缺陷已成为可能[10-11]。

从高压铸造铝合金汽车结构件上直接取样,能够较好的研究同一零件不同位置下的材料性能;通过阈值分割[12]和深度学习[13]的图像分割算法,完成了不同放大倍数图像的缺陷分割,实现了自动化缺陷分割。最终结合自动化图像识别技术研究了缺陷特征对高压铸造铝合金材料性能的影响。

2 材料与试验方法

本试验选取了某高压铸造铝合金汽车结构件,从零件的15 个位置进行取材。铸件编号为101#(1-15)-107#(1-15)。利用拉伸试验机测试合金的拉伸性能,拉伸后根据应力-应变曲线计算出屈服强度、极限拉伸强度和伸长率。

选取一边断口,沿拉伸方向距离断口处1.5 cm处进行切割,利用扫描电镜观察断口处的缺陷,分别使用低倍100~200 倍,高倍500~2 000 倍对缺陷进行拍摄。利用缺陷自动识别程序分别对低倍和高倍下断口处缺陷面积进行统计。

3 缺陷特征识别算法

3.1 低倍图像的缺陷识别

数字图像分割是根据图像的灰度、颜色、纹理、形状特征,将图像分成几个互不重叠的区域,使这些特征在同一区域内表现出相似性,而在不同区域之间表现出显著的差异性。大多数图像分割算法都是基于灰度值的不连续和相似特性而设计的。常用的3 种分割算法有:基于阈值的分割方法、基于边缘的分割方法、基于区域的分割方法。由于缺陷特征低倍图像下多为黑色形貌,本研究在低倍图像中采用阈值分割法。阈值法的第一步是根据图像的灰度特征,计算一个或多个灰度阈值;然后将图像中每个像素的灰度值与设定的阈值进行比较;最后根据比较结果将图像中的每个像素划分为合适的类别。因此,建立一定的标准函数并求出最佳的灰度阈值是该方法中最重要的一步,经过多个灰度阈值的筛选,最终选择200 为最佳值。

3.2 高倍图像的缺陷识别

由于高倍下缺陷特征的复杂性,光依赖于灰度阈值不能够正确地识别缺陷,还需要识别形状等特征,利用深度学习模型开发图像分割提供了解决途径。基于编码器-解码器的模型是著名的图像分割深度学习模型,其中U-net 是一个优秀的卷积编解码器模型。它采用对称的u 型结构,包括特征映射压缩结构和特征映射上采样结构。为了更有效地进行图像处理,本研究在高倍图像中采用U-net。U-net 的特征提取模型类似于卷积神经网络,由卷积层和池化层组成,其原理如图1 所示,左侧部分是特征提取模型,中间部分为加强特征提取部分,右侧部分为预测部分。在特征提取模型的最后,可以获得5 种不同的初步有效特征图,然后使用这5 种不同的有效特征映射进行特征融合,得到一个最终的融合了所有特征的有效特征图,利用最终的有效特征图对每个特征点进行分类,从而实现对每个像素的分类,进而达到图像分割的目的。

图1 U-net构建思路

3.3 缺陷量化统计

完成缺陷的识别后,还需要对图像尺度进行识别,由于比例尺的位置是固定的,因此首先对比例尺进行定位,然后利用光学字符识别(Optical Character Recognition,OCR)算法对比例尺的长度和数量进行识别;采用连接面积的计算方法计算缺陷数量、每个缺陷的面积、面积提升、等级划分,实现铸铝缺陷的定量统计。

4 结果与讨论

4.1 静态力学性能与断口分析

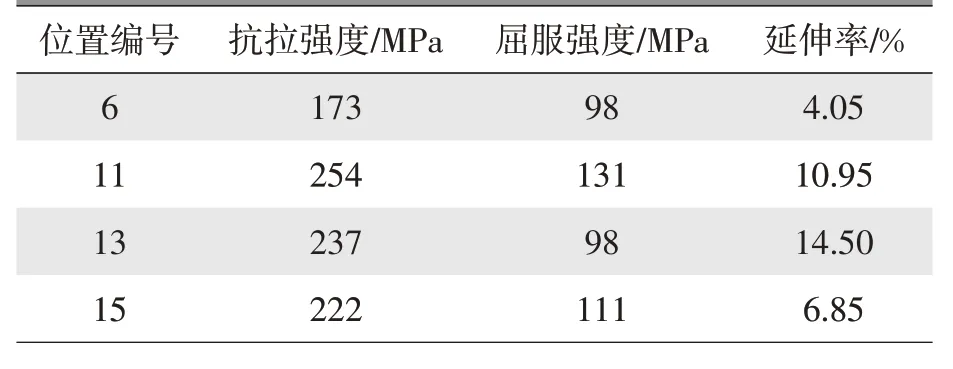

选择同一零件不同位置分析其材料属性,107#样品6号、11 号、13 号、15 号位置的抗拉强度、屈服强度、延伸率如表1 所示,从表中可以看出这4 个位置的抗拉强度、屈服强度、延伸率都具有显著的波动性。相较于抗拉强度和屈服强度,同一零件不同位置的延伸率离散度更明显,具有严重的不稳定性,如延伸率最好的13 号位置(14.5%)是延伸率最差的6号位置(4.05%)的3.6倍。

表1 107#材料属性

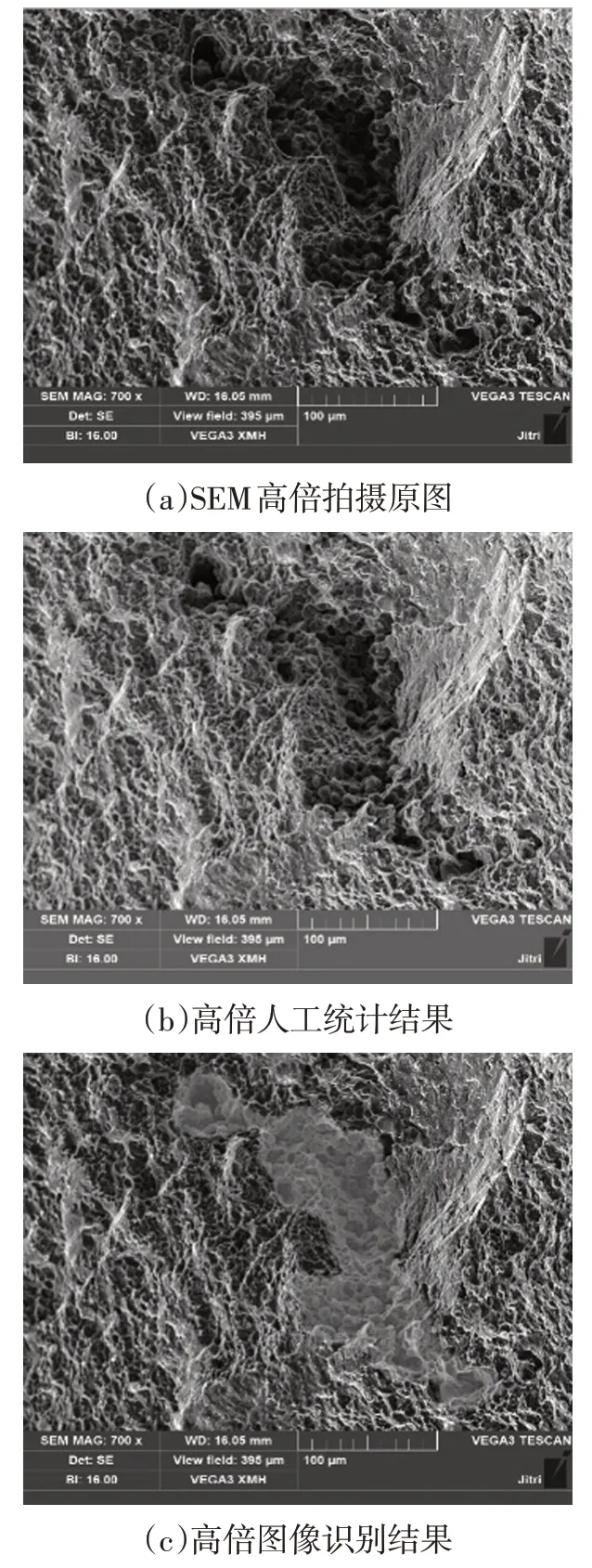

结合扫描电镜不同倍数下拍摄的断口形貌见图2,发现在所有的试样断口处均发现多处缩孔缺陷,且对于延伸率较差的样品往往其缺陷面积更大,缺陷数量更多,可以推断孔隙率和缺陷面积都是影响材料延伸率的重要因素。

图2 不同倍数拍摄缺陷形貌

4.2 基于图像识别的缺陷统计

由于缺陷的形状和大小都不相同,当对其进行统计时很难使用同一倍数拍清晰,对于缺陷数量多缺陷面积大的更是如此,因此本研究采用2 种方法对缺陷进行统计,当缺陷数量少时使用高倍缺陷统计,放大倍数为500~2 000 倍,采用深度学习中的U-Net 网络对图像进行识别;当缺陷数量多时使用低倍数为100~200 倍,采用阈值分割的方法对图像进行识别。

4.2.1 高倍图像的缺陷统计

为了验证高倍缺陷自动识别程序的精确性,本文抽样进行人工识别缺陷面积,借助软件实现面积分数统计。图3a 所示为SEM 高倍拍摄原图,图3b所示为单个缺陷人工统计结果,绿色线框内部为人工定义缩孔缺陷区域,面积为19 347.059 μm2,图3c所示为单个缺陷自动识别程序统计结果,红色区域为自动识别的缺陷部分,面积为20 261.593 μm2,其误差为4.7%。如图4 所示为人工识别缺陷和图像识别缺陷结果对比,横坐标为人工识别的缺陷面积,纵坐标为对应的图像识别统计的缺陷面积,其最大误差为18.6%。

图3 高倍缺陷识别

图4 人工识别与图像识别结果

4.2.2 低倍图像的缺陷统计

同样也对低倍缺陷自动识别程序的精确性进行了抽样验证,图5 为人工统计结果,红线框出区域为人工标注缺陷,统计面积为13 172.022 μm2;图6 为图像识别统计结果,红色区域为识别出的缺陷,统计面积为13 816.889 μm2,其误差为5%。

图5 低倍人工统计结果

图6 低倍图像识别结果

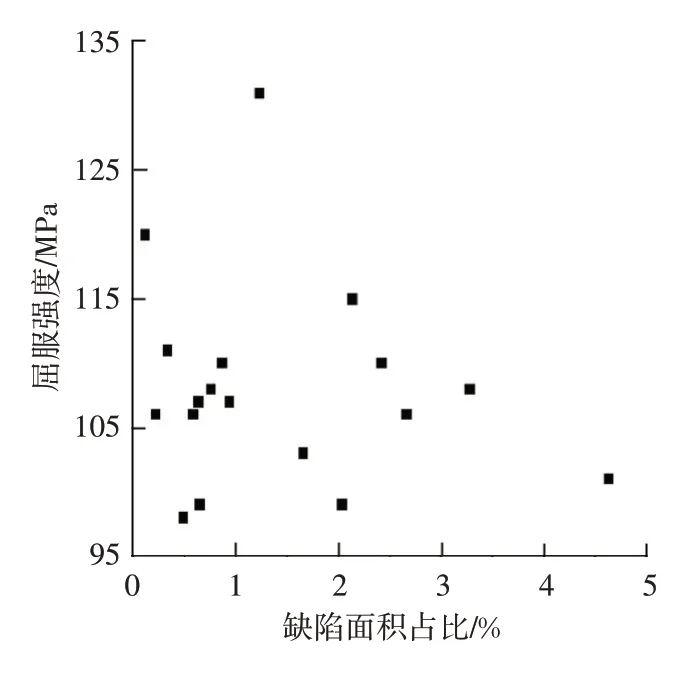

4.3 缺陷特征对抗拉强度、屈服强度的影响

为了研究孔隙率与抗拉强度、屈服强度的相关性,分别统计了18 个试样的抗拉强度与屈服强度,结合图像识别程序所统计出来的缺陷面积百分比,结果如图7 和8 所示,横坐标为断口处缺陷面积的占比,纵坐标分别为抗拉强度和屈服强度,通过对两图的分析没有发现断口处缺陷面积分数与抗拉强度和屈服强度间明显的相关性,因此缺陷可能不是影响抗拉强度与屈服强度的主要因素。

图7 抗拉强度与缺陷面积占比

图8 屈服强度与缺陷面积占比

4.4 缺陷特征对延伸率的影响

4.4.1 孔隙率对延伸率的影响

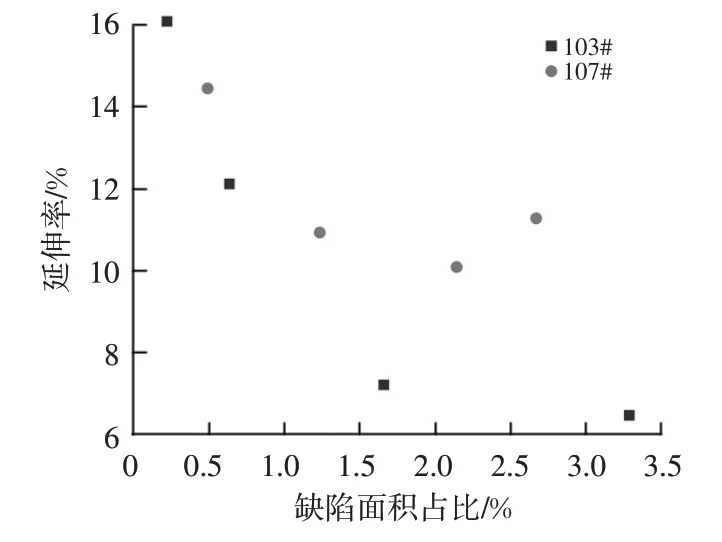

为了研究一个完整的零件中孔隙率对延伸率的影响,分别选取103#和107#的4 个位置,统计这4 个位置对应的延伸率和缺陷面积占比,如图9 所示,横坐标为单个试样断口处的全部缺陷在断口截面的面积占比,纵坐标为试样对应的延伸率,可以观察出,对于同一零件不同位置,随着缺陷面积占比及孔隙率的上升,延伸率呈下降趋势。

图9 103#和107#缺陷面积占比与延伸率

为了进一步研究孔隙率对样品延伸率的影响,整理了多组试样的缺陷面积占比。图10 为7个零件不同位置抽样进行的缺陷面积百分比统计,横坐标为单个试样断口处的全部缺陷在断口截面的占比,纵坐标为试样对应的延伸率,通过对比横纵坐标可以发现,当缺陷面积占比小于1%时,随着孔隙率的上升,延伸率呈显著下降趋势;当缺陷面积占比大于1%,随着孔隙率上升,延伸率下降趋势缓慢。

图10 所有试样延伸率与缺陷占比汇总

4.4.2 最大缺陷尺寸对延伸率的影响

为了研究试样中最大缺陷尺寸对延伸率的影响,进一步统计了每个样品的最大缺陷的面积分数,如图11 所示,横坐标为每个试样的最大缺陷面积占比,纵坐标为延伸率。通过分析图11 可以得出当延伸率大于11%,试样中的最大缺陷面积占比小于0.05%;当延伸率小于11%时,试样中的最大缺陷面积占比在0.05%~0.5%之间。从上述分析中可以推断出最大缺陷的尺寸对延伸率有着重要影响,当最大缺陷面积占比小于0.05%时,随着最大缺陷体积的上升,延伸率呈下降趋势;当最大缺陷面积占比大于0.05%时,延伸率呈缓慢下降趋势。

图11 延伸率与最大缺陷面积占比汇总

综合孔隙率与最大缺陷尺寸发现,当孔隙率和最大缺陷尺寸都较小时,延伸率的显著下降主要是由除缺陷外的微观组织特征引起,当孔隙率和最大缺陷尺寸较大时,它们对延伸率的影响存在一种竞争关系,但需要更多数据来证明哪一个因素对延伸率的影响更大。

5 结论

基于图像识别方法对高压铸造铝合金断口缺陷特征进行量化分析,基于此研究了缺陷特征对铝合金性能的影响,结论如下。

a.同一压铸件不同位置的屈服强度、抗拉强度、延伸率都具有波动性,且延伸率的差异性更大。

b.基于机器学习算法开发的缺陷识别程序能够较为准确地识别铸造铝合金断口的缺陷尺寸等特征。

c.当孔隙率和最大缺陷面积占比在一定范围内,随着孔隙率或最大缺陷面积占比的上升,延伸率具有明显的下降趋势。

d.当孔隙率和最大缺陷体积都较大时,两者对延伸率的影响可能存在一种竞争关系,此结论需要更多的试验数据作为支撑。