基于刻槽结构的复合杆爆炸焊接数值模拟

2023-08-18周壮壮陈放

周壮壮,陈放

(北京理工大学,爆炸科学与技术国家重点实验室,北京,100081)

0 序言

钨具有高熔点、高密度、高硬度、低膨胀系数以及优异的抗腐蚀、抗氧化等物理化学性能和特殊功能,在兵器领域与核电站高超声速先进弹药上具有广泛的应用前景,特别是在动能穿甲弹的应用上[1].由于杆式穿甲弹一般长径比较大,穿甲弹在高速旋转或受到高速冲击的作用下,出现柔性特征,发生弯曲、屈曲,甚至断裂,严重影响穿甲弹的侵彻威力;在钨杆外加一层具有高韧性的钢管材料可以有效提高钨杆的韧性、抗弯强度等性能[2];而国内外在护套式穿甲弹的试验研究上,关于钨杆与钢管的连接方式主要包括螺纹连接、热包覆与焊接技术,但在实际试验过程中发现螺纹连接在侵彻过程中会对弹坑产生干扰,热包覆抗剪强度达不到要求.

近几年国内外关于钨/钢连接技术得到广泛关注,主要连接方式有钎焊技术和真空扩散焊接技术,但多数集中在复合板的连接上,而对于尺寸较小、间隙较小的杆/管复合结构连接,上述两种连接方式无法应用.爆炸焊接是一种十分独特而复杂的特种焊接方式[3],可进行常规焊接方式无法实现复杂结构焊接,采用爆炸焊接技术对钨杆/钢管进行连接,可获得较好的连接强度.国外Cartion 等人[4]已采用爆炸焊接手段获得较好抗剪强度(300 MPa) 的钨-钢复合杆;Daichi 等人[5]利用水下爆炸焊接技术焊接钨板和钢板,结果表明焊接界面表现出特征性的波状形态,未观察到脆性相的生成,但焊接试样在SP 测试时钨内部开始出现裂纹;Tang 等人[6]采用预热钨板方式与铜板进行爆炸焊接,获得较好的效果.

由于钨的高熔点、高硬度的特殊性质,在采用爆炸焊接时需要较高的碰撞速度,而钢管因为塑性变形会产生塑性功,当钢管较厚时,塑性功消耗的能量较大,严重降低钢管的碰撞速度,无法满足焊接要求.文中在分析2 mm 钢管变形产生塑性功对碰撞速度的影响的基础上,提出一种刻槽式复管结构,该结构的槽宽总和等于复管截面内壁周长与基杆截面周长之差,当复管受到爆轰波收缩时,复管基本不产生周向应力,各槽之间的复管可近似作为复板结构,与基杆发生高速碰撞,获得较好的焊接结合界面,可以有效降低塑性功对能量的消耗,所设计的槽也有利于间隙中气体排出,在同等条件下,达到可焊性窗口的焊接下限速度要求.基于此,对钨/钢二维微观成波过程进行分析,为杆/管采用爆炸焊接技术加工复合杆时,复管较厚情况下获得较好焊接效果提供结构与理论参考依据.

1 计算模型与材料模型

1.1 计算模型

借助LS-DYNA 软件采用SPH-FEM 耦合算法进行三维数值仿真.吴晓明等人[7]采用该算法进行钛−铝爆炸焊接的数值模拟,采用在结合界面0.5 mm 厚度范围使用SPH 算法,高效的获得较好的焊接界面形貌,但该方法仅可用于二维平面或者三维复合板的爆炸焊接计算,对于结构较为复杂,且从宏观角度分析焊接质量复合杆的爆炸焊接难以实现,文中所采用SPH-FEM 耦合算法是将基杆、复管、钢锥头、橡胶缓冲垫4 部分采用language算法,炸药采用SPH 粒子算法,对于宏观观测来说,主要观测点速度、实际碰撞角度与各材料变形与状态,无需考虑界面结合情况,因此采用language算法的部分可以充分发挥该算法计算速度快的优点,而SPH 算法不存在网格畸变和单元失效的问题,对于与复管尺寸相差较大的炸药而言,SPH 算法不需要细化网格便可获得较好的计算精度,且计算效率并不比细化网格后的language 算法低.

刻槽式复管结构如图1 所示,包括8 个对称槽,槽长为1.5 mm、槽宽总和为复管内表面周长与基杆外表面周长差值.

图1 爆炸焊接两种不同复管结构界面图Fig.1 Interface diagram of two different flying tube structures in explosive welding.(a) circular tubeshaped flying tube structure;(b) grooved circular tube-shaped flying tube structure

爆炸焊接的复合杆的结构如图2 所示,钨合金杆长100 mm,直径为6 mm,钢管内径为9.5 mm,厚度为2 mm,橡胶缓冲垫的厚度为1 mm,炸药厚度为20 mm.在建模过程中设置钢锥头是为了防止顶层炸药爆炸时产生的爆轰波对钨合金杆与钢管造成破坏,同时以爆炸起爆点为中心位移向四周传播,之后均匀沿复合杆轴向尾部传播,顶部炸药厚度设置为5 mm,同时在钢管与炸药之间设置橡胶缓冲垫,可以有效防止炸药爆炸产生的能量对钢管表面造成破坏.

图2 计算模型示意图Fig.2 Schematic diagram of calculation model

1.2 材料模型参数

炸药的材料模型采用高能燃烧模型和JWL 状态方程对其进行计算,运用JWL 状态方程的参数对铵油炸药进行模拟,并与实际试验对比被证明是可靠的,其状态方程的表达式为

式中:p为压力;V为相对体积;E0为初始比内能;A1,B1,R1,R2与ω为材料常数.

根据 “可焊性窗口” 理论,复板的碰撞速度过大会导致结合界面温升过高导致熔化,因此爆炸焊接过程中常采用低爆速炸药,且符合如下标准[8],即

式中:Vd为炸药爆速;Cv为材料体积声速.

文中所用铵油炸药是将沙子或者珍珠岩加入铵油炸药,获得爆速为2 000~ 3 000 m/s 的低爆速炸药,炸药的JWL 模型的材料参数详见表1.

表1 ANFO 炸药的JWL 方程参数Table 1 JWL equation parameters of ANFO explosive

钢管与钢锥头材料均采用50SiMn 钢,基杆材料为93Wu,采用Mie-Gruneisen 状态方程与Johnson-Cook 材料模型,其材料模型表达式为

式中:σ为屈服应力;A2为室温下初始屈服应力;B2为材料硬化模量;n为硬化指数;C为材料应变率强化参数;m为材料软化指数;1 −T∗m为材料温度敏感效应;εp为有效塑性应变;为无量纲有效塑性应变;T∗为无量纲温度.

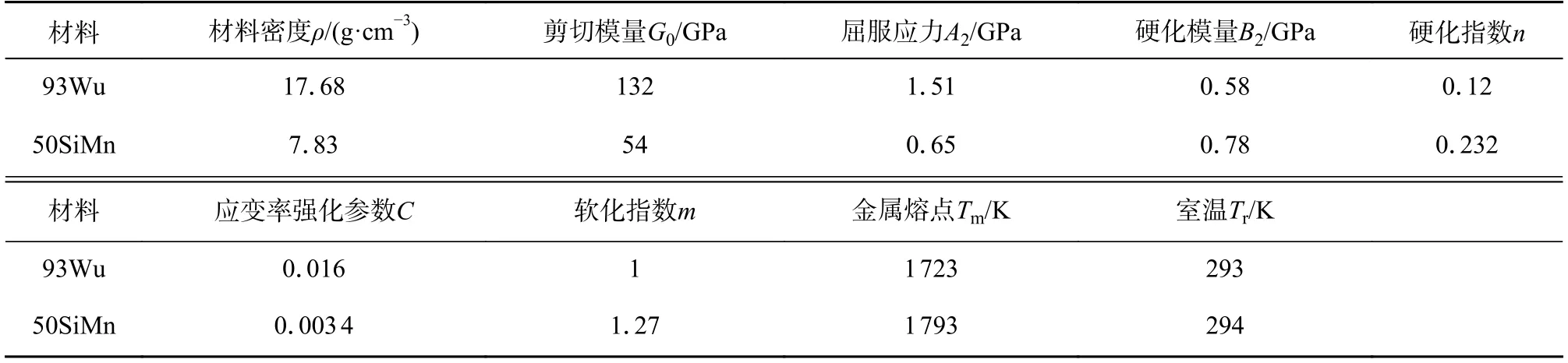

93Wu 与50SiMn 钢的Johnson-Cook 材料模型参数见表2[9].

表2 93Wu 与50SiMn 钢的Johnson-Cook 材料模型参数Table 2 Johnson-cook material model parameters for 93Wu and 50SiMn steels

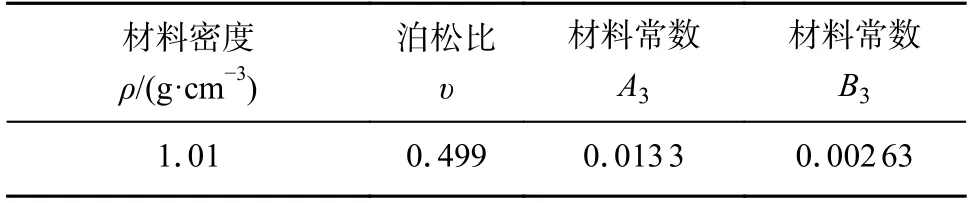

缓冲垫的材料采用橡胶,橡胶的MOONEY 模型参数见表3[10],其中υ为材料的泊松比,A3和B3为材料常数.

表3 橡胶的MOONEY 材料模型参数Table 3 Rubber's MOONEY material model parameters

2 爆炸焊接参数及碰撞速度计算

2.1 爆炸焊接窗口

根据 “可焊性窗口” 理论,基复板的碰撞速度过高会导致焊接界面发生熔化等缺陷,碰撞速度过低会导致碰撞压力达不到要求,从而在焊接界面产生大面积未焊接区域.

2.1.1 爆炸焊接下限

焊接下限是使得基杆与复管焊接在一起的最小碰撞点速度.为实现基杆与复管之间的焊接,其碰撞压力必须大于材料的屈服强度,冲击基杆的速度超过下限值时,才能在碰撞界面处形成微射流,下限计算公式为[11]

式中:ρ为材料密度(kg/m3);σb为材料的屈服极限.但该公式仅包含一种金属的材料参数,不适用于性质相差较大的双金属爆炸焊接,两种不同的金属爆炸焊接碰撞速度要求达到两种金属在碰撞瞬间均形成射流.由于两种被焊金属不同,所以需要保证有足够的能量使“比较硬的” 金属产生塑性变形,其步骤如下.

(1) 利用式(5) 分别计算出两种金属产生射流的最小碰撞速度vpmin1,vpmin2.

(2) 利用雨贡纽关系式确定每种金属中的相应压力,即

式中:Cv为材料体积声速;up为质点速度.

(3) 选择步骤(2) 中计算所得两个压力比较大的一个,用较大的压力代入式(9),重新计算相应的质点速度.

用这个新的质点速度和第二步确定的较大压力值对应的质点速度之和,就是最终需要的最小复板速度,即

2.1.2 爆炸焊接上限

爆炸焊接上限是对焊接碰撞速度的最高限制.当复板的碰撞速度过高时,界面将会产生较大的冲击能量,形成较厚的熔化层,甚至出现复板部分整体熔化的过熔现象,影响焊接质量,爆炸焊接上限计算式为[12]

式中:N代表常数,取0.1;Tm是熔化温度(K);Cp代表比热容J/(kg·K);κ是热导率,W/(m·K),钨与钢的热导率取值分别为17.4 与55;Re为雷诺数,取8.6;H为两种材料的维氏硬度,钨和钢的维氏硬度分别取2 180 和1 845 MPa.代入参数计算得焊接上限vpmax为965.97 m/s,焊接下限vpmin为542.62 m/s.

2.2 碰撞速度计算

对于复合板的复板运动速度的计算研究相对成熟,而对于复合杆复管运动速度的计算式的研究较少,复合板和复合杆之间的差别主要是复合杆的复板因为炸药爆炸驱动复管产生塑性变形,从而导致复管内产生周向应力,在炸药能量较小时,周向应力产生的塑性功不可忽略,其计算过程如下.

炸药爆炸瞬间,假设复管不产生位移,因此复管内无周向应力存在.根据Gurney 公式计算碰撞初始速度,即

式中:C为炸药单位质量;M为复板单位质量;为炸药装药Gurney 比能.

假设在炸药爆炸后,爆轰波对复管瞬间驱动后不做功,因此复管之后的运动主要是复管的动能与塑性功之间的转换,复管在运动过程中的能量方程为

式中:mf为复管质量;u为复管的碰撞速度;v0为复管在炸药爆轰波驱动下的瞬时最大速度;r1和r2分别为复管流动外半径和内半径;ε(r)为周向应力;Y0为材料的动态屈服强度极限.假设复管在运动过程中周向应力分布均匀,ε(r)沿管径r线性变化,则有

式中:r1与r2根据截面积不变理论有以下关系,即

式中:r10与r20分别为复管的初始外径与内径,分别为11.5 和9.5 mm;r2为复管最终内径,应与基杆外径大小一致为6 mm.由以上可算出r1为8.83 mm.,计算不考虑初始复管塑性功的影响,其初始速度大小为712 m/s,而当考虑到塑性功的影响,其速度为负,即其塑性功将动能全部消耗完,由此可见,当复管的厚度为2 mm 时,塑性变形引起的塑性功必须考虑在内.

3 钨-钢复合杆仿真结果

对ANSYS 建立的有限元模型进行爆炸焊接复合过程数值模拟,起爆点设置为顶部炸药中心位置,起爆点起爆后,爆炸产物形成的高速高压冲击波从起爆点开始以圆形沿径向开始向四周传播,达到钢锥头外侧后引爆轴线方向炸药,爆轰波均匀向下开始传播;当爆轰波传播过钢锥头后,作用在复管外测的橡胶缓冲垫上,从而带动复管产生塑性变形,并以一定速度与基杆外壁碰撞接触,实现爆炸焊接的效果.钨杆-钢管爆炸焊接数值模拟成形过程如图3 所示.

图3 钨杆-钢管爆炸焊接数值模拟成形过程Fig.3 Numerical simulation process of explosive welding of tungsten rod and steel tube.(a) t=4 μs;(b) t=10 μs;(c) t=16 μs;(d) t=26 μs

3.1 圆管形复管结构仿真结果

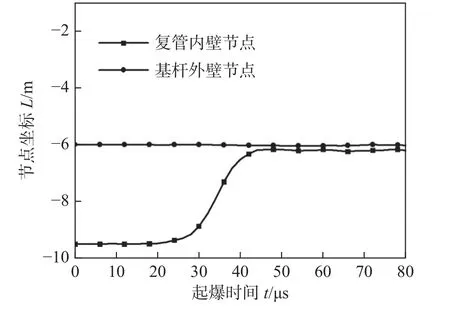

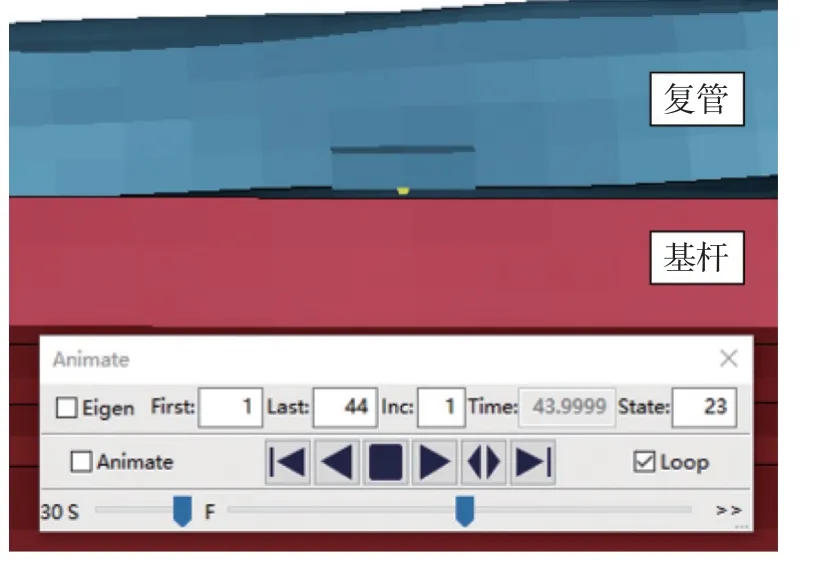

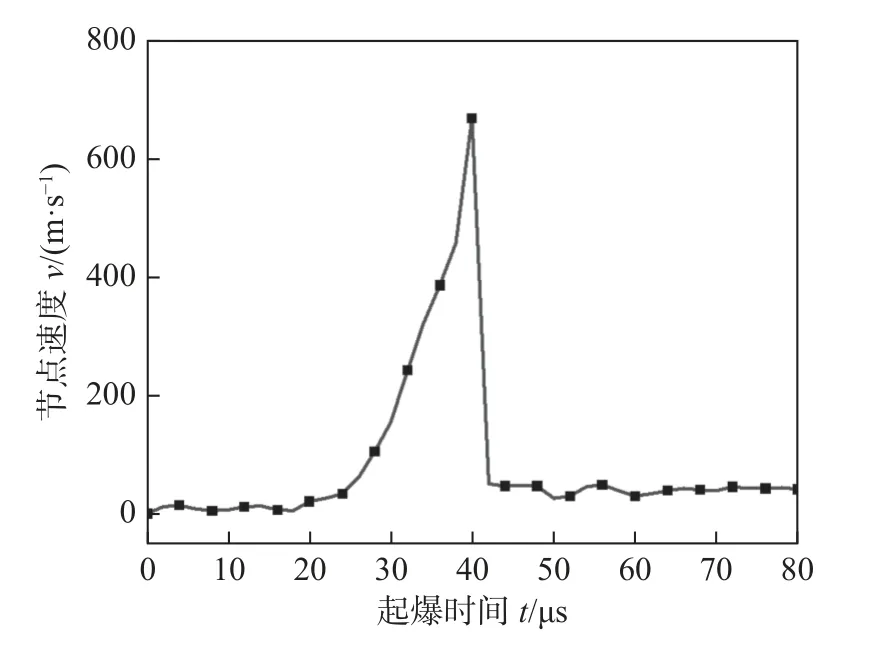

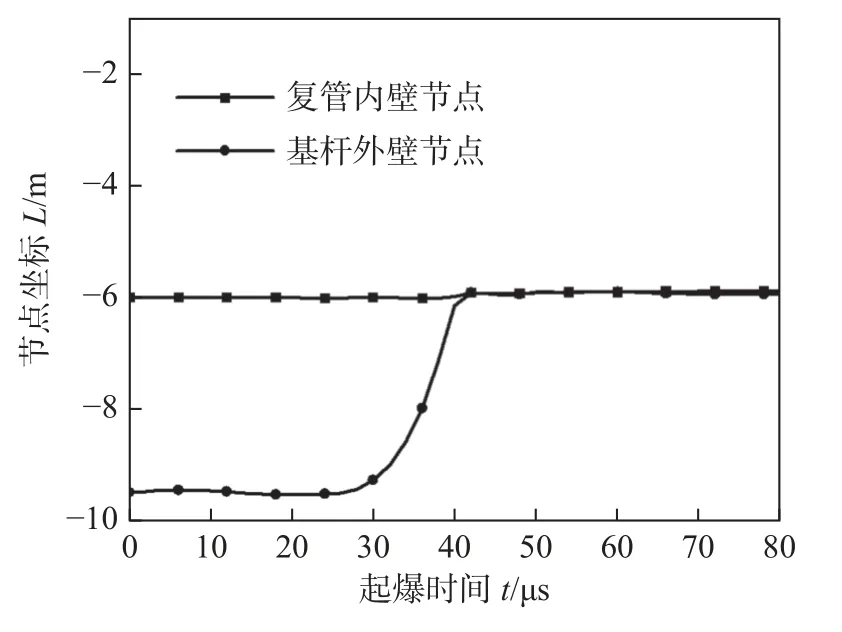

为进一步研究钨杆-钢管圆管形复管爆炸焊接过程复管的变形过程与速度衰减过程,对复合过程中复管内壁与对应基杆外壁节点处的径向坐标变化进行分析.在复管内壁选取一节点,观测节点的速度随起爆时间的变化趋势如图4 所示,根据图4 可知,当爆轰波传播到节点时,速度随时间的不断增大,当起爆时间为34 μs 时,速度达到顶峰为335.31 m/s,随后速度迅速下降,当时间为44 μs时,该节点处复管运动到与基杆碰撞位置,而此时该节点处速度降为32.14 m/s,远远低于爆炸焊接下限速度要求.图5 是该复管节点与该节点对应的基杆外壁节点坐标曲线,从图中可以看出,该复管节点与基杆节点处的坐标并未发生重合,也就是完全未接触,这也与理论计算的结果一致,其炸药爆炸驱动作用下产生的动能被复管变形所产生的塑性功全部消耗.图6 为44 μs 时该节点处复管与基杆位置状态图,由图可以看出爆轰波过后复管与基杆之间还保留一定间隙,未发生碰撞.

图4 圆管形复管内壁节点速度曲线Fig.4 Velocity curve of the inner wall node of the circular tube-shaped flying tube

图5 圆管形复管内壁与基杆外壁节点坐标曲线Fig.5 Node coordinate curve of the inner wall of the circular tube-shaped flying tube and the outer wall of the base rod

图6 44 μs 时节点处圆管形复管位置状态图Fig.6 Position status diagram of the circular tubeshaped flying tube at the 44 μs point

3.2 刻槽圆管形复管结构仿真结果

基于上述对于不刻槽圆管形复管结构的仿真计算可知,计算结果与理论计算结果基本一致,由于爆炸焊接的特殊性,所使用的炸药多为低爆速的炸药,爆轰能量较小,对复管的做功产生的动能较一般爆炸驱动破片的速度小得多,在该速度下,复管塑性变形产生的塑性功必须考虑在内.为在同样条件下,使得复管的碰撞速度达到较高焊接质量所需速度,采用复管刻槽的技术手段,减少塑性功消耗的能量,提高碰撞速度.观测节点的速度随起爆时间的变化趋势如图7 所示,根据图7 可知,在同等情况下,节点速度随时间的不断增大,在起爆时间为40 μs 时,碰撞速度达到最大667.85 m/s,在复管收缩过程中塑性功消耗能量较小,复管与基杆碰撞时其速度为最高碰撞速度,超过爆炸焊接下限速度的要求.根据图8 复管与基杆上节点的坐标曲线可以看出,复管与基杆发生碰撞,并产生一定的变形,说明复管与基板之间发生碰撞,这是爆炸焊接的必要条件,根据图9 碰撞角度示意图可以看出,在碰撞瞬间复管的实际碰撞角度为13.877°.

图7 刻槽圆管形复管内壁节点速度曲线Fig.7 Velocity curve of the inner wall node of the grooved circular tube-shaped flying tube

图8 刻槽圆管形复管内壁与基杆外壁节点坐标曲线Fig.8 Node coordinate curve of the inner wall of the grooved circular tube-shaped flying tube and the outer wall of the base rod

图9 刻槽圆管形复管与基杆碰撞角度示意图Fig.9 Schematic diagram of the collision angle between the grooved circular tube-shaped flying tube and the base rod

3.3 二维微观仿真结果

采用Autodyn 进行钨-钢爆炸焊接二维微观仿真计算,其粒子大小为0.01 mm.材料模型采用上述模型,根据上述仿真计算过程可知复管与基杆的碰撞夹角为13.877°,碰撞速度为667.85 m/s,根据计算复板需要设置x轴速度−160.21 m/s,y轴速度为648.35 m/s,焊接模型见图10,底部设置为y轴固定约束.

图10 二维微观仿真模型Fig.10 Two-dimensional microsimulation model

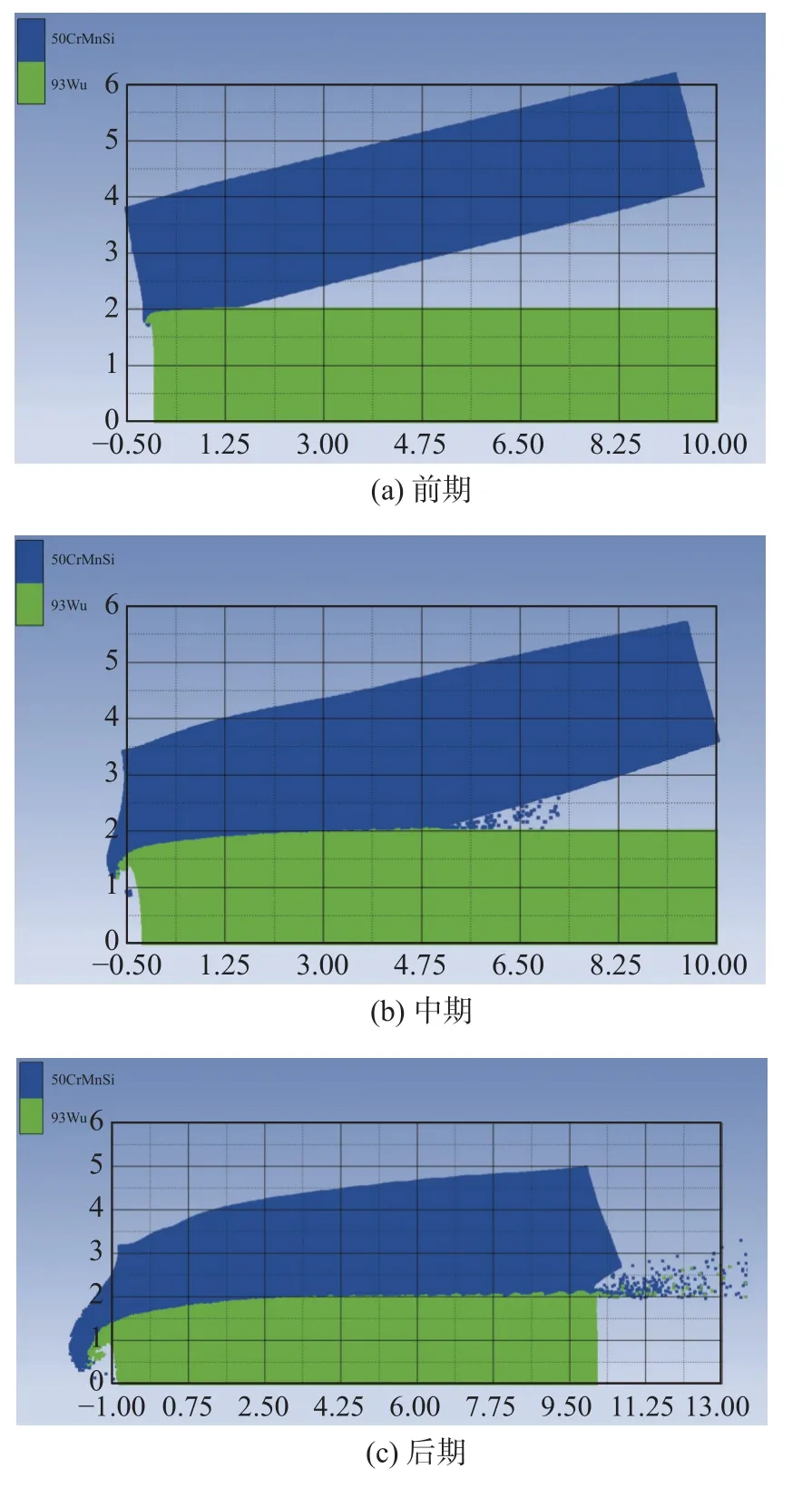

仿真计算共耗时2.92 μs,焊接过程如图11 所示(图中横纵坐标为位置线,其中纵坐标代表x轴位置,横坐标代表y轴位置).由上图可以看出在焊接初期两块金属已经发生结合,但未产生金属射流,在焊接中期出现射流并开始产生波纹,此时产生的射流全部由钢板产生.而在焊接后期两块金属完成结合,产生大量的射流,其中大部分为钢粒子,也有一部分是由钨板产生的,金属射流一般产生在碰撞点附近,且产生射流是形成高质量焊接界面的必要条件.波纹的形成从初始段无波纹到微小波纹,再到稳定周期性典型的波纹界面;从变形情况来看,在接触初期由于边界干扰与初始接触面积较小,产生压力较大,因此变形较大,但在中后期变形情况较为理想.

图11 二维微观钨-钢爆炸焊接过程Fig.11 Two-dimensional microscopic tungsten-steel explosive welding process.(a) previous period;(b) interim period;(c) late period

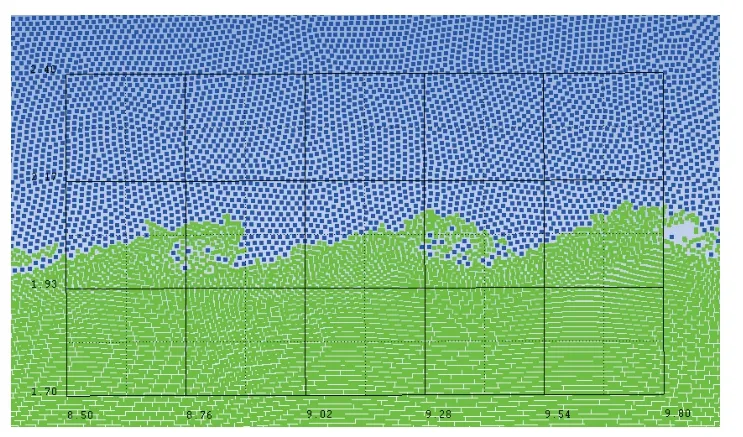

在后期形成的稳定周期性典型波纹界面如图12 所示,图12 中波纹界面形貌特征,与刘开源[13]钨-铜复合板爆炸焊接的仿真及试验结果基本一致.而在图13 中显示的波纹处温度界面可以看出,在焊接界面温度超过5 000 ℃,超过93Wu 与50SiMn 的熔化温度,说明在结合区两种金属均处于熔化状态,当温度降低后,在钨板内产生了钢熔化块,这与毕志雄等人[14]对钛/钢的爆炸焊接试验界面较为相似.综上所述,在碰撞速度为648.35 m/s,碰撞角度为13.877°的情况下,93Wu与50SiMn 所形成的焊接界面较为良好.

图12 后期稳定周期性典型的波纹界面Fig.12 Later stable periodic typical corrugated interface

图13 钨/钢爆炸焊接波纹处温度云图Fig.13 Temperature map of tungsten/steel explosive weld corrugations

4 结论

(1) 采用Gurney 公式计算复管的碰撞速度,在考虑塑性功的消耗能量的情况下,其碰撞速度为负数,即复管与基杆之间不发生碰撞,动能全部被塑性功消耗,并且仿真结果与理论计算结果具有较好的一致性.

(2) 采用刻槽复管结构,碰撞速度超过焊接下限达到667.85 m/s,碰撞角度为13.88°,塑性功对能量的消耗仅占6.2%,极大减少塑性功对能量的消耗,为获得良好焊接界面提供碰撞速度与碰撞角度条件.

(3) 基于上述研究,采用SPH 粒子进行二维微观波形分析,仿真结果显示,在碰撞初始段无波纹到中期微小波纹,再到后期稳定周期性典型的波纹界面,且形成大量金属射流,通过波纹漩涡与温度分析,表明在碰撞速度为648.35 m/s,碰撞角度为13.877°的情况下,93Wu 与50SiMn 所形成的焊接界面较为良好.