北京地铁超长联络通道冻结法关键技术及经济分析

2023-08-17刘晓波凌立静王秋生

刘晓波,凌立静,王秋生

(1.北京市轨道交通建设管理有限公司,北京 100080; 2.北京住总集团有限责任公司轨道交通市政工程总承包部,北京 100029)

冻结法[1-6]是利用人工制冷技术,将盐水介质的温度降至0 ℃以下,此时负温的盐水会使土层中的水冻结结冰,将松散含水土层变为冻土,进而增加了土层的强度和稳定性,隔绝了地下水,使得可以在该冻结壁的保护下,进行地下工程开挖施工。目前,冻结法由于其自身安全性高、封水性强等特点而广泛应用于地铁工程建设中。

地铁联络通道[7-9]是位于两条地铁隧道间的一条横向连接通道,主要起到隧道内排水、防火及人员紧急避险疏散作用。地铁联络通道位置两隧道中心距一般为12 m~15 m,对于两隧道中心距20 m一般称为超长联络通道[10]。当地铁联络通道位于富水软土地层时,通常采用冻结法加固地层[11-12],暗挖法进行施工。

目前联络通道冻结施工存在的问题主要集中在以下几点:1)大埋深、富水层、超长联络通道的冻结法施工工艺应用案例较少;2)施工周期较长、用电成本高、工程造价较高等经济效益不理想。如何在确保现场施工安全、质量的前提下,提高联络通道冻结施工的经济效益,是需要我们共同探讨解决的问题。笔者拟以北京地铁12号线三元桥站—西坝河站区间联络通道工程(以下简称“本工程”)为例进行讨论。

1 工程概况

北京地铁12号线三元桥站—西坝河站盾构区间总长1 481 m,区间线路线间距为19.2 m~35 m~17.2 m,区间设置2座联络通道,均采用冻结法加固地层,暗挖法进行施工,平面位置如图1所示。

1号联络通道所在位置两隧道中心距35 m,上覆土层厚度约28 m,上覆土层主要为粉土、粉质黏土、粉细砂,开挖初支外轮廓尺寸为3.27 m×4.27 m(宽×高),开挖地层主要为粉质黏土,开挖断面位于承压水(四)之下。

2号联络通道所在位置两隧道中心距34.309 m,上覆土层厚度约31 m,上覆土层主要为粉土、粉质黏土、粉细砂,开挖初支外轮廓尺寸为4 m×4.27 m(宽×高),泵房处开挖初支外轮廓尺寸为5.9 m×7.656 m(宽×高),开挖地层主要为粉质黏土,开挖断面位于承压水(四)之下。

2 工程重难点

本工程受施工地域条件及周边环境等因素制约,冻结施工存在以下几项施工难点:

1)超长联络通道冻结施工应用较少,钻孔、冻结管安装等难度加大,冻结实施效果难以把控,工程造价高。

2)常规双线盾构隧道贯通后再行施工联络通道冻结工程,而本工程双线盾构隧道均未贯通,为保证冻结工作环境温度冻结站须设置在隧道外,长距离冻结盐水运输及其保温措施具有一定难度。

3)工期要求紧,较低盐水温度会导致掌子面结冰强度大不仅影响暗挖施工进度,而且增加能耗成本,较高盐水温度可以降低能耗成本,但不利于冻结壁的稳定,如何权衡二者间的关系面临一定困难。

4)超长联络通道冻结体量大,如何有效降低冻胀融沉的影响,减少冻结施工的后续影响、降低造价存在一定困难。

3 造价控制分析

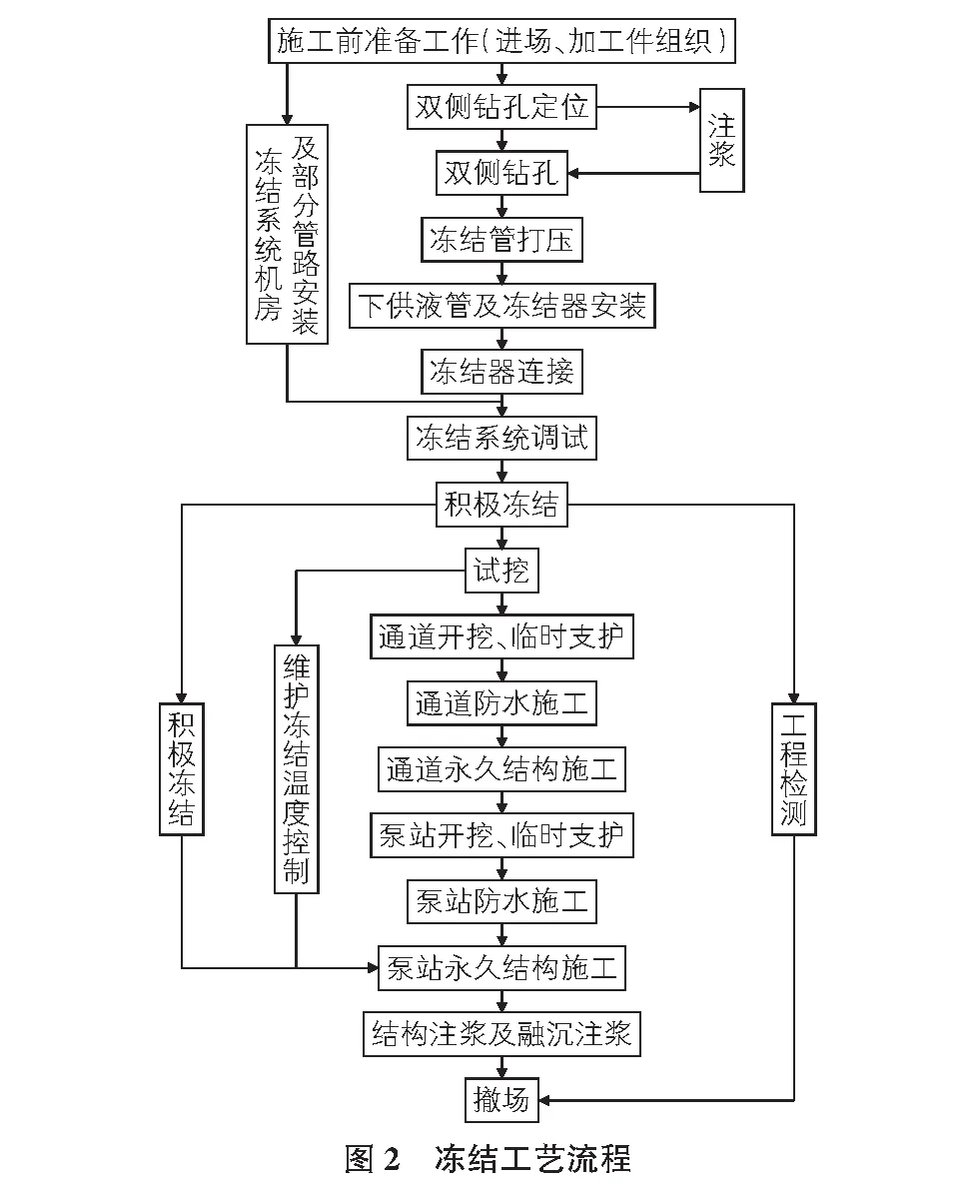

本工程冻结工艺流程如图2所示,结合冻结施工流程及本工程重难点,以下对冻结造价控制的关键点进行分析研究。

3.1 优化冻结孔布设

常规联络通道中心线间距一般为12 m~15 m,通常采用单侧打孔冻结孔的方式进行冻结施工。对于超长联络通道,当继续采用单侧打设冻结孔的方式时,不仅过长的冻结管易发生偏斜,使得冻结帷幕不交圈,不够安全,而且冻结帷幕过大,会使造价偏高,经济性较差。

本工程通过对冻结方案进行优化,采用从两侧盾构隧道各打设冻结孔,减少了单个冻结管长度,冻结管的打设精度易于控制。冻结管在联络通道中部形成交叉,通过设置1.5 m的搭接区域的方式确保了冻结帷幕薄弱处的强度,冻结过程中从两侧冻结管进行盐水供冷,从而使隧道在两侧同时进行冻结形成冻结壁。同时,通过优化冻结孔的布设,将冻结孔按上仰、水平、下俯三种角度布置,将开挖断面外壳土体进行冻结,减少开挖断面的冻结,达到类“糖心”冻结效果,如图3所示,在保障安全的同时,提高土体开挖效率,降低了造价。

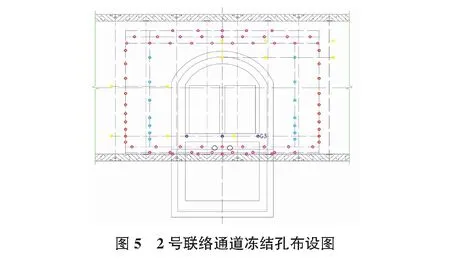

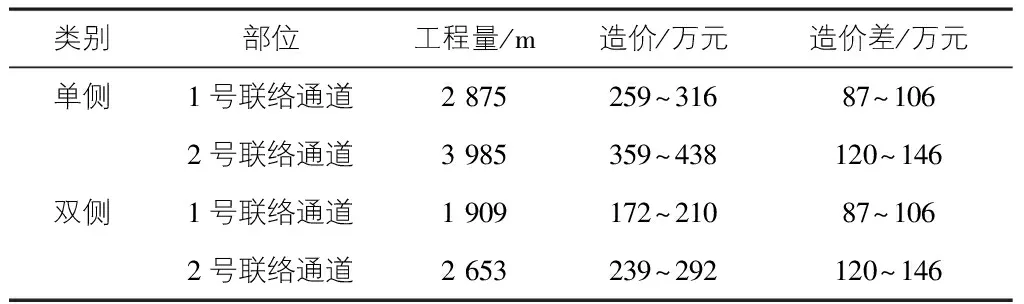

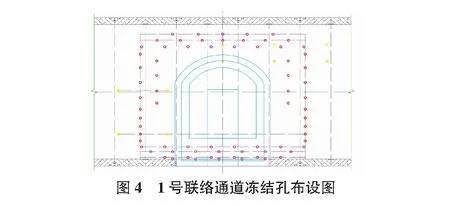

本工程两座联络通道冻结孔布设如图4,图5所示,该种冻结方案,不仅增加了安全性,而且减少了造价。冻结管采用φ89 mm×8 mm低碳钢无缝钢管,供液管采用φ48 mm×8 mm低碳钢无缝钢管,单侧打设冻结管与双侧打设冻结管造价对比,如表1所示。

表1 单侧打设冻结管与双侧打设冻结管造价对比

3.2 加强管路连接保温

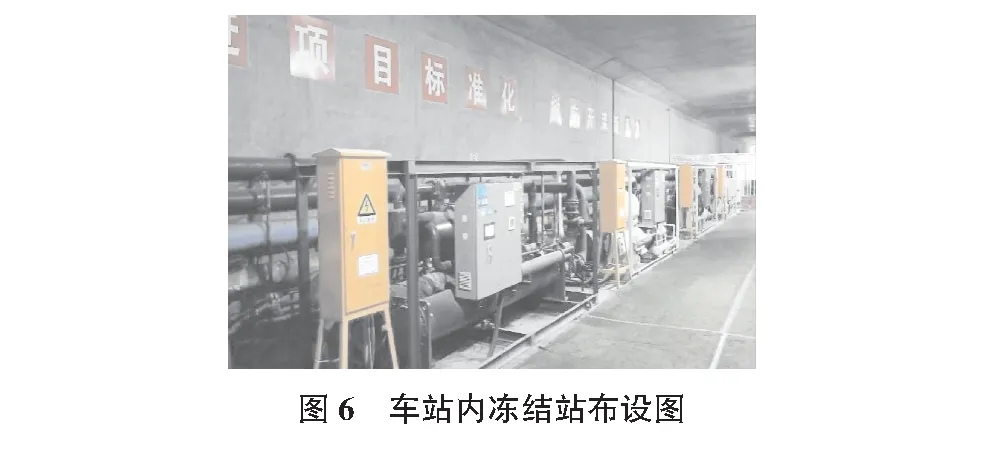

常规双线盾构隧道贯通后再行施工联络通道冻结工程,冻结站一般布置在联络通道旁,盐水循环管路相对较短。本工程双线盾构隧道均未贯通,为保证冻结工作环境温度,冻结站须设置在隧道外。根据现场施工环境,冻结站最终布置在了车站内,冻结站布设情况见图5,距离1号联络通道960 m,距离2号联络通道580 m,造成了盐水循环管路增加及管路保温费用增加。

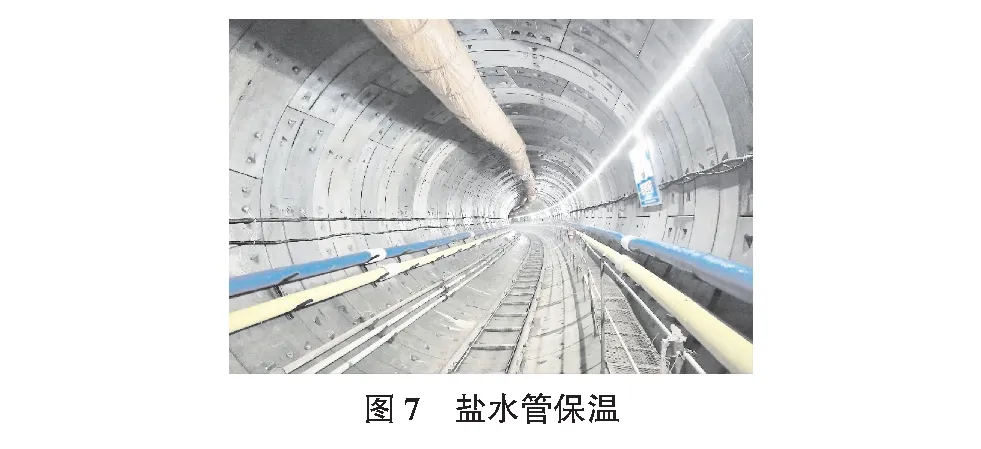

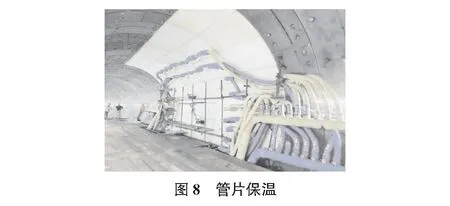

施工中,盐水管路采用φ159 mm×30 mm PE管外包双层保温棉的方法,如图6所示,有效地阻止了低温盐水温度的回升,监测发现盐水管自冻结站至集配液圈过程中=冷量的损失仅为2%,不仅保证了现场的冻结效果,也节约了施工成本。由于管片相较于土层更易散热,为加强冻结帷幕与管片胶结,对冻结孔外侧1 m范围内的联络通道处管片铺设保温板,保温板采用40 mm厚的PEF板(聚乙烯保温板),以减少冷量损失,见图7,图8。两座联络通道盐水循环管路及保温造价情况如表2所示。

表2 盐水循环管路及保温造价统计

3.3 动态控温制冷

冻结制冷是冻结帷幕的形成阶段,根据计算的供冷量对实际供冷量进行调整,保证盐水温度符合计算结果的条件下,进行冻结作业。

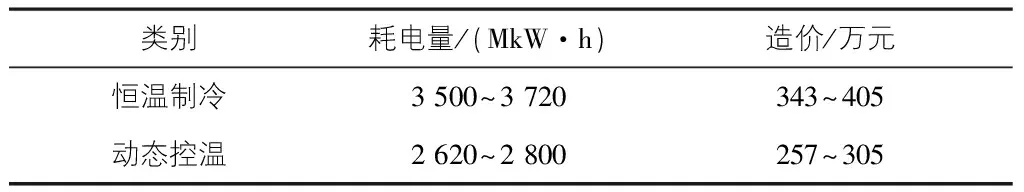

冻结制冷是冻结施工中能耗较大的环节,为降低造价,本工程冻结制冷采用动态控温技术。动态监控盐水温度、隧道表面温度从而计算当前冻结壁厚度,并根据结果反馈适度调控盐水温度以改变供冷量,从而达到控制冻结效果避免掌子面过度冻结,冷量反馈调节如图9所示。根据现场实际开挖状态及实时反馈数据,动态调节供冷量,避免了掌子面结冰造成的围岩强度过度提升,在冻结施工中不仅具有安全、稳定的优点,而且可有效降低开挖的难度,主动缩短工期,降低了水电能耗等。传统恒温冻结与本工程动态控温冻结制冷耗电量对比及造价对比情况,如表3所示。

表3 恒温冻结与动态控温冻结制冷耗电量及造价对比

3.4 减少冻胀融沉

冻胀融沉是冻结施工面临的不可避免的问题,为消除地层冻胀、融沉对联络通道产生的不良影响,在冻土帷幕内每个断面设置2个卸压孔,用于卸除消散冻结附加力,并在结构衬砌上预留注浆管,在冻土帷幕自解冻过程中通过预埋注浆管进行土体注浆[13-15]。

本工程卸压孔采用φ89 mm×8 mm低碳钢无缝钢管,在冻结过程中,当冻胀引起地层压缩时,由卸压孔内排除部分土体,消散冻胀压力。

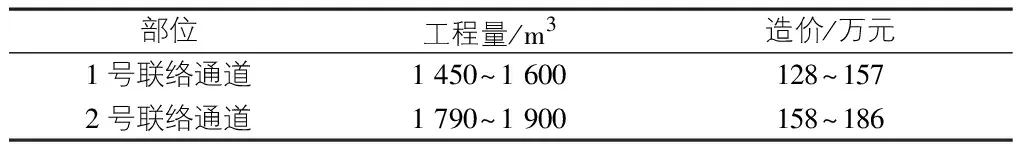

融沉注浆量按不低于冻结帷幕体积的30%估算,当冻结壁全部融化,且实测地表沉降速率连续2次小于0.5 mm/15 d时,可停止融沉注浆。本工程两座联络通道融沉注浆造价统计见表4。

表4 融沉注浆造价对比

4 经济效益分析

4.1 工期分析

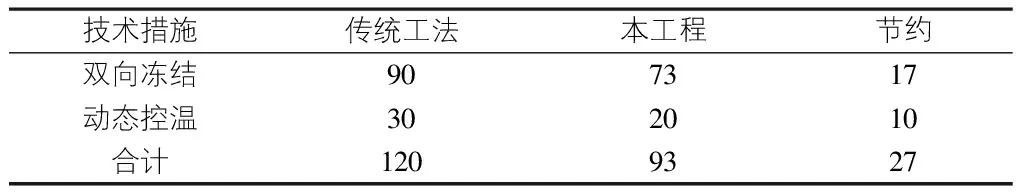

本工程通过双向冻结技术,大幅缩短了积极冻结所需时间,降低了成孔难度,后续开挖过程中采用控制供冷量与双向开挖的技术措施,使掌子面处于未结冰的状态,降低了隧道开挖的难度,相比于传统单向1 d 1榀钢格栅的掘进速度,提高到双向2 d 3榀钢格栅,施工效率提升了约50%,有效的节约了工期,工期对比见表5。

表5 工期对比 d

4.2 造价分析

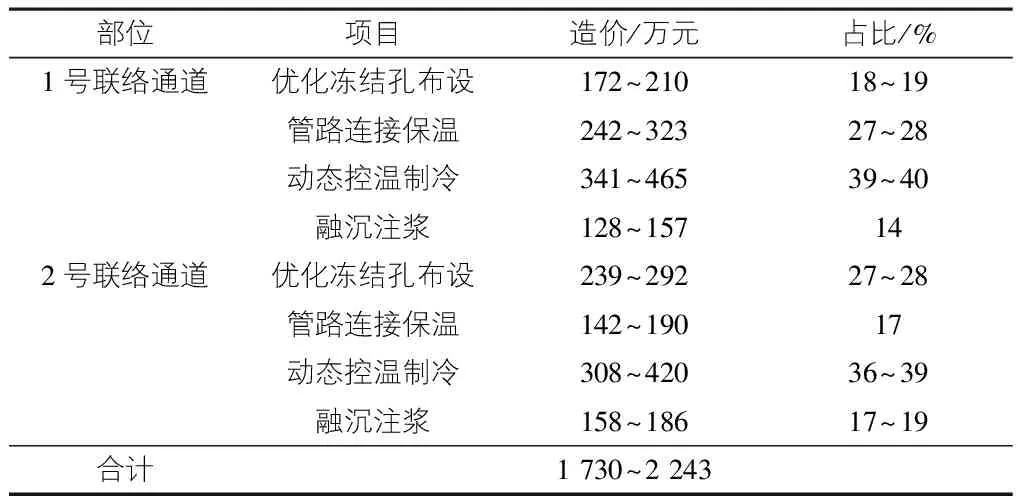

本工程冻结施工造价控制关键点的造价统计分析如表6所示,可见冻结制冷是冻结造价控制的重中之重。

表6 冻结施工关键点造价统计

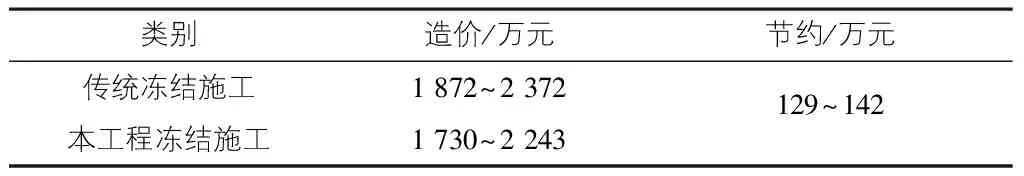

相较于传统的恒温冻结工法,本工程根据所需冷量进行动态调控,减少了不必要的冷量损失,减少了持续供冷的能源损耗,达到了节能的目的,降低了造价,本工程与传统工程造价对比情况见表7。

表7 造价对比

5 结论

1)本工程提供了一种适用于超长联络通道开挖过程中,采用双向冻结对地层进行加固的方法,提高了施工效率,缩短了施工工期,确保了施工的安全及质量,降低了造价,为进一步推广提供了依据。

2)本工程通过优化冻结孔布设,达到类“糖心”冻结效果,在提升后续开挖施工效率的同时,降低了工程造价。

3)通过对本工程冻结施工的关键点进行造价对比分析,冻结制冷占冻结总造价的36%~40%,是冻结施工造价控制的重中之重。

4)本工程冻结制冷阶段通过动态控温技术,使盐水温度始终维持在适当所需的范围内,降低了隧道开挖的难度,缩短了工期,降低了造价,为今后类似工程提供了参考。

5)本工程双线盾构隧道均未贯通,冻结站设置在车站内,长距离盐水管路采用φ159 mm×30 mm PE管外包双层保温棉的方法,有效地阻止了低温盐水温度的回升,不仅保证了现场的冻结效果,也节约了施工成本,为长距离冻结盐水运输的保温提供了成功经验。