直曲结合钢箱梁下穿既有高架桥施工技术研究

2023-08-17周广友李会在刘陶然

周广友,李会在,刘陶然

(1.五矿二十三冶建设集团有限公司,湖南 长沙 410014; 2.中建五局土木工程有限公司,湖南 长沙 410014; 3.常宁市铅都项目管理有限公司,湖南 衡阳 421500)

0 引言

传统钢箱梁吊装采取下部搭设临时支墩,起重机械进行安装的施工方法,但是现有城市立交常有因交通流量不足进行改造、扩容的情况,会为新建钢箱梁桥梁带来限高条件、无法吊装的施工环境。步履顶推因空间要求低、施工效率高、施工安全质量易控制而被广泛运用。

郝玉峰[1]采用MIDAS/Civil软件建立有限元模型,通过模型计算的位移数据与现场监测数据进行对比,发现通过该模型计算所得的钢箱梁关键截面应力状态及导梁前端位移与实际施工中所得数据吻合良好。郭泰攸、陈得良[2]通过力的平衡方程导出拖拉力和向前的顶推力间的关系,并利用三弯矩方程分析各支座处的支反力及相应摩擦力,得到顶推过程中导梁的受力及导梁将到达前方桥墩时前端的竖向位移。袁鹏飞、杨怀英[3]以上跨既有线路钢箱梁工程为例,介绍了步履式多点顶推施工工艺,并采用MIDAS/Civil对顶推过程中的最不利工况及成桥状态进行了模拟分析。赵毅[4]通过工程实例介绍了步履式顶推钢箱梁施工关键技术。黄成国等[5]采用有限元方法及计算对可能影响到倾覆稳定性的因素进行分析,结果表明:中轴线偏移、支点的纵横向间距对结构的横向倾覆稳定性影响较大。赵春林等[6]通过长潭西跨线桥钢箱梁高位步履顶推详细说明了钢箱梁的加工、临时墩设置、导梁设计、顶推原理、纠偏方法、安全措施。肖先[7]结合工程实例,采用多点步履式千斤顶同步顶推,并通过三维立体控制技术、精准落梁技术、有效的线型控制技术,解决了上跨高速公路异形钢箱梁施工的线型控制与顶推技术难题。

本文依托武汉三环南综合改造野芷湖立交工程,介绍了受限施工条件下,无法进行常规吊装的大跨径、线形为直曲线结合的钢箱梁施工方法。

1 工程概况

武汉三环南综合改造项目,共计有5个立交节点的改造,工程体量最大的野芷湖立交节点改造,设计钢箱梁共15联,其中M3联钢箱梁人行道桥为单箱两室、两侧带挑臂等宽结构,标准截面宽6 m,设计直线段长50.1 m,曲线段长24 m。M3联下穿环线高架及新建的A,H匝道,该联桥面高程距已完工桥梁净空仅为2.5 m,无法吊装作业,现场示意图如图1所示。

考虑到M3联为直曲线结合钢箱梁,单一顶推施工难以控制曲线段顶进方向和平面位置,工程师们最终采用了直线段顶推、曲线段滑移相结合的施工方法。M3联结构简单,总体吨位不大,施工单位分为A,B,C,D,E,F五个节段工厂加工后现场安装,其中:A,F节段位于高架桥外可吊装施工;B节段为曲线段,在其设计位置外25 m处组拼完成后滑移至设计位置;C,D,E节段为直线段,由北向南依次组拼顶推C,D,E三个节段。

2 直线段顶推施工方法

2.1 工艺原理

依据桥梁跨径及钢箱梁厂内制作分段,合理进行局部地基处理及步履机设置与安装,采用步履机将逐节组装的钢箱梁梁端依次顶进。在顶进过程中采用贝雷片作为导梁,保持顶推过程中的荷载平衡并维持顶推前进方向。钢箱梁整体顶推到位后,拆除导梁,采用步履机落梁到位并拆除步履机。

2.2 工艺流程

施工准备→基础处理→步履机安装与调试→导梁拼装顶进→箱梁安装→顶推梁段与导梁固结→钢箱梁分段安装、顶推→导梁拆除→落梁到位→步履机拆除。

2.3 施工方法

2.3.1 基础处理

顶推施工步履机安装处地基需坚固,基础开挖后支架及步履机布置位置底部应换填500 mm厚毛渣,毛渣上做300 mm厚C30混凝土基础;步履机基础处理后上面布设钢板。地基承载力需满足0.2 MPa。

2.3.2 步履机安装与调试

步履机的安装需按照顶推的钢箱梁总重进行合理分配,下部基础需坚实、平稳,防止泡水导致步履机损坏,支架及步履机布置如图2所示。

2.3.3 导梁拼装及顶进就位

吊梁采用321型号贝雷架(3×1.5 m),为保持顶进过程中的平衡,贝雷架设置2排,用8号槽钢连接。导梁在梁端组装完成后,先行顶进指定位置,并安装第一节段钢箱梁,采用16 mm~28 mm的钢板制成作为连接件,焊接在箱梁的面板上(上弦)和边腹板两侧及底板上(下弦),用D50 mm插销与导梁对应位置连接。导梁推进示意图如图3所示。

2.3.4 钢箱梁安装及顶进

第一节段钢箱梁与导梁连接后,用步履机顶推钢箱梁和导梁前行。前行至与第二节段长度相等时,安装第二节段钢箱梁,并将第二节段钢箱梁与第一节段钢箱梁按施工要求进行焊接,焊接完成后再整体顶进,按此施工方法循环。钢箱梁顶推如图4所示。待顶进至设计平面位置处,拆除导梁,用步履机作微调,使箱梁底座与支座对应并连接,平稳落于各墩位支座上,拆除步履机。

3 曲线段滑移施工方法

3.1 工艺原理

采用“轨道+滑块+千斤顶+反力座+钢绞线”的滑移系统,将预先组装好的曲线段钢箱梁,从开阔拼装场地沿轨道牵引滑移至设计桥梁平面位置,落梁到位后,拆除滑移系统各部件。

3.2 工艺流程

轨道安装→钢箱梁预拼装→在钢箱梁上安装滑块→在轨道上安装反力座与千斤顶并与滑块连接→滑移牵引→落梁到位→拆除轨道及滑移部件。

3.3 施工方法

3.3.1 滑移系统组成

钢梁滑移及牵引系统由2条滑道、4个滑块、2组2根钢绞线、2组4根Ф32精轧螺纹钢筋、2台10 t穿心千斤顶、2个反力座组成。

3.3.2 滑道安装

滑移轨道由双拼440 mm×300 mm H型钢组成,上铺12 mm滑道钢板+4 mm厚不锈钢板+3 mm四氟板。滑道标准段长9 m,采用法兰螺栓连接,不锈钢板宽37 cm,为保证滑道平稳,不锈钢板接头处进行打磨平整。

3.3.3 滑块

滑块由钢构件+四氟板高分子材料组成。四氟板高分子材料厚3 cm,采用6个高强螺栓与钢构件连接,为避免干扰、减小摩阻力,滑块两头向上翘起;滑块纵向开长圆孔1个,供钢绞线通过并在端部安装BM15-3锚具固定;滑块纵向开圆孔2个,前后滑块由Ф32精轧螺纹钢筋拉结,前滑块通过精轧螺纹钢筋带动后滑块,实现整体的滑移。滑块安装在箱梁顶部与轨道连接。

3.3.4 反力座

滑道梁上每隔4 m和5 m距离设置1个反力座固定点,在滑道梁顶面开φ28 mm的孔。反力座用于固定牵引钢梁千斤顶,反力座与滑道梁之间采用6个8.8级M27抗剪型高强螺栓连接。拖拉滑移节段质量为22 t,摩擦系数μ=0.1,单个反力座承受最大水平力1.1 t。

3.3.5 牵引千斤顶

钢梁节段牵引采用2台10 t穿芯式千斤顶进行拖拉。根据本工程张拉油缸的布置,共准备2台液压泵站,流量为80 L/min。80 L/min泵站为双泵、双比例阀和双路液压泵站,两路既能够独立使用,也能够合并使用,张拉速度可达3 m/h~5 m/h。

3.3.6 支架布置

支撑临时支架采用标准支架,轨道采用双拼440 mm×300 mm H型钢组成,轨道全长24 m,滑移距离约11 m。

3.3.7 钢箱梁滑移

将需滑移钢箱梁在轨道外进行拼装,整体吊装至轨道上,通过滑移系统滑移至设计平面位置。滑移设计如图5所示。

4 仿真模拟

采用MIDAS/Civil软件建立直线段顶推有限元模型,钢箱梁及导梁均采用梁单元模拟,全桥设一个纵向约束,在支点处设竖向和横向约束。

4.1 计算工况

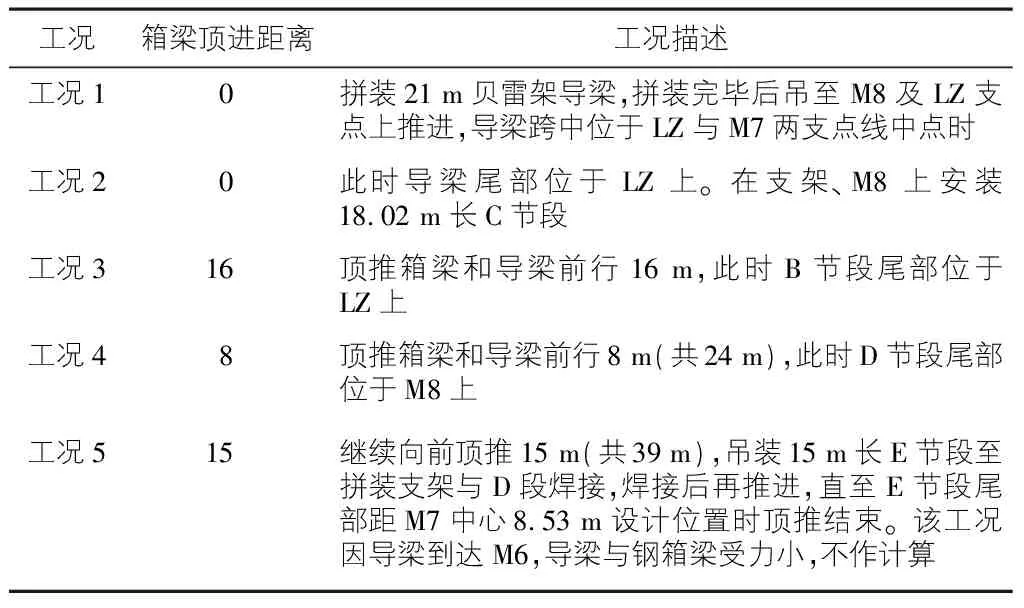

现场已完成M6,M7,M8桥墩施工,M6,M7间距32 m,M7,M8间距21 m。临近三个桥墩的北侧布置步履机,并在距M8南侧(M7,M8之间)7.5 m处设一组步履机LZ,距M8桥墩北侧10.5 m处设拼装支架。考虑M6,M7间跨距较大,故在M6,M7间设三个临时墩,临时墩临近既有线桥墩设置。各节段划分参数见表1,本文选取表2中最不利工况1—工况4进行分析。

表1 节段划分参数表

表2 模拟工况 m

4.2 数值模拟结果

通过有限元数值模拟,对支座反力、杆件位移和应力进行计算得出结果如表3所示。

表3 数值模拟结果

其中:应力最不利的工况3数值模拟如图6所示;位移及反力最不利的工况4数值模拟如图7(a),图7(b)所示。

5 结语

通过采用直线段顶推、曲线段滑移相结合的施工方法,顺利完成了M3联钢箱梁施工,其中顶推钢箱梁节段长50.1 m,成桥单跨最大跨径36 m,滑移钢箱梁节段24 m,最大滑移距离11 m。综上所述,该方法优点有:

1)针对直曲线结合的钢箱梁,在无法采用常规机械吊装的施工条件下,将顶推与滑移两种施工方法相结合,解决了受限空间钢箱梁安装难题。

2)施工所需机械设备与辅助材料无需特别制作,操作简单,适用性强。

3)采用顶推、滑移的施工方法,钢箱梁安装位置与设计平面位置误差较小,线形美观。

4)安全性较高,将小节段的钢箱梁进行现场拼装后,再进行整体顶推和滑移,避免了钢箱梁吊装作业时的安全隐患。