120 m双连跨螺栓球网架整体提升施工

2023-08-17王天一

王天一

(北京怀建集团辰辉建筑工程有限公司,北京 100012)

1 概述

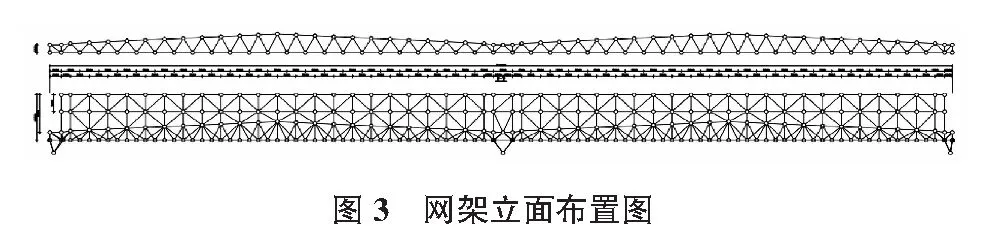

近年来我国建筑施工在钢结构安装方面逐步发展起来的一种新型工艺——整体提升施工技术,尤其是在大跨度空间钢结构施工中应用更为广泛。该技术对加快我国现代化建设具有十分重要的现实意义,符合我国开发应用大跨空间钢结构安装新技术的需要。本项目网架结构形式为正放四角锥形网架,采用下弦支撑,下弦标高28.9 m,网架平面尺寸240 m×140 m,网架网格尺寸5 m×5 m,网架沿长度方向由120 m双连跨组成,设置3道15 m高反梁,荷载先由梁间网架平板传至反梁,再由反梁传至混凝土支撑柱,最后由混凝土柱传至基础,整个传力路径清晰,网架支座处节点为焊接空心球节点,其他位置节点为螺栓球节点,网架总重约2 300 t,网架支座处节点为焊接空心球(见图1—图4)。

2 重点施工工艺

2.1 提升点布置

对使用整体提升施工技术进行大跨度空间钢结构的安装并应用计算机进行提升控制需要事先设置合理的提升点,提升点的选择应以尽量不改变结构的受力体系为原则,本项目所有提升点均设置在原结构混凝土柱顶,根据仿真计算结构应力、反力及变形结果,虽然部分提升点反力较小,但考虑到结构柱距较大,如果省去部分受力较小的提升点会造成该位置整体变形较大,从而不利于结构提升到位后杆件的后装,因此本项目的提升点应设置在混凝土柱顶上,在混凝土柱顶设置提升点[1]。

因此,本项目共安排17个提升点,以原混凝土柱作为提升架,各提升点的平面安排如图5所示。

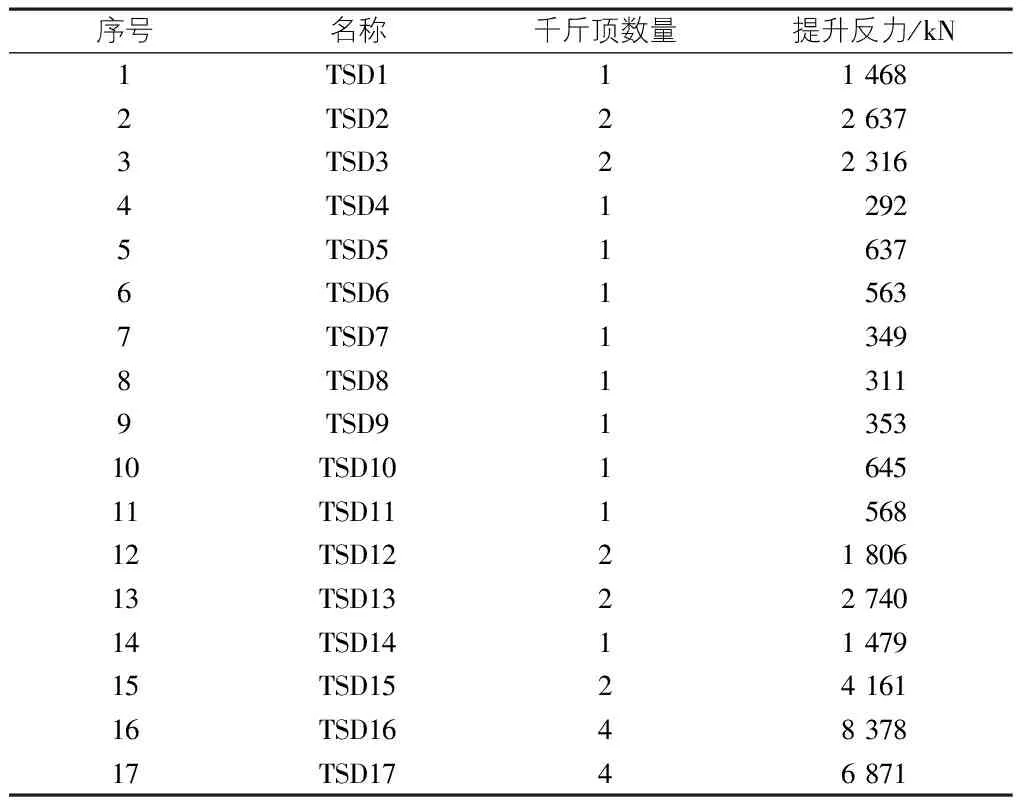

提升点确定后,需要在设计提升支撑平台和吊点工装、配置提升设备的基础上,利用有限元软件对各施工阶段的被提升结构进行模拟验算,提取最不利工况下的提升反力结果。结构整体仿真计算应按照正式提升、就位对接、卸载三个不同阶段分别计算,计算时荷载参数的选取应充分考虑提升过程中动荷载、负载不均匀、超载及风荷载作用等不利因素。各提升点在各种情况下的最大反作用力见表1。

表1 各提升点最大反力

2.2 不同步工况计算分析

应对各种非同步工况的模拟计算,考虑到在提升过程中可能出现的各种提升点非同步工况的发生。不同步的工况选取原则如下:1)当一个提升点的位移发生变化时,仅对这个提升点附近的构件内力产生影响,而可以忽略这个提升点距离较远的构件的作用。2)跨径较小的相邻构件,其内力会因一个提升点的位移变化而受到显著影响,跨径较大的相邻构件,其内力变化则较小。不同步工况按上述原则分两类计算:a.与相邻提升点位移不同步。b.与最大提升点远端移位差值的移位不同步。

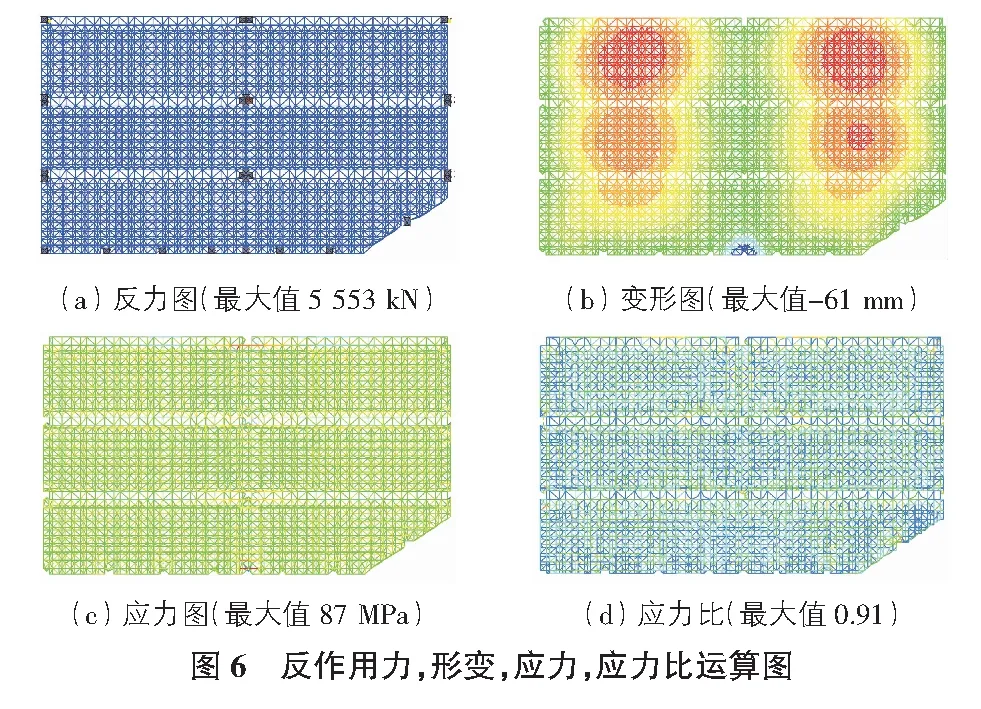

现列举其中一种不同步工况(TSD8处与相邻各提升点产生20 mm不同步位移差)计算结果如图6所示。

2.3 被提升结构断开与加固

2.3.1 被提升结构断开

部分结构杆件在地面上不能拼装以方便提升,需要等场地主体网架在空中分散拼装后,再将杆件升至预定高度后才能进行吊装。对口间隙预留在各分段接口处,应考虑对口工装件的设置,同时应满足安装的对口和焊接工艺的要求[2-3]。

被提升结构有下列情形时需断开:1)与结构柱顶支座相连杆件。2)柱间设置有支撑的杆件不能提前拼装。3)提升时容易和提升钢绞线发生空间碰撞的杆件不能提前拼装。

2.3.2 被提升结构加固

被提升结构在现场拼装、提升、卸载就位时,构件在各阶段的受力状态与设计受力状态不同,部分杆件在拼装、提升、卸载阶段会出现应力超限、内力增幅较大等不利状况,为了避免整体提升过程中杆件被破坏、结构变形过大、失稳等危险情况的发生,对被提升结构的部分杆件进行更换,通过对各种最不利情况的计算和分析,利用计算软件模拟计算网架的各施工阶段,找出上述网架结构薄弱的危险杆件进行替换,从而避免整体提升过程中杆件变形。经计算本工程共需替换杆件113根,替换杆件的具体数量、位置及截面信息以钢结构最终深化图纸为准。

2.4 提升支撑平台设计

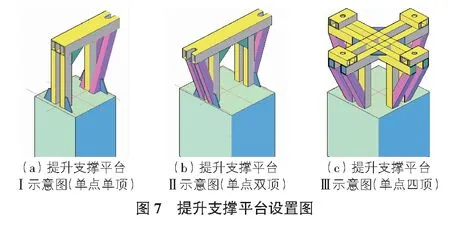

在混凝土柱顶设置合理的升降支承平台,将各提升点的提升力合理有效地传递到原结构混凝土柱上,在满足强度、刚度和稳定性的基础上,尽量避免原结构杆件在支座处受到空间干扰,从而影响后安装杆件,应尽量避免升降支承平台的设计。本项目根据以上原则设计了如图7所示的3种类型的升降配套平台[4]。

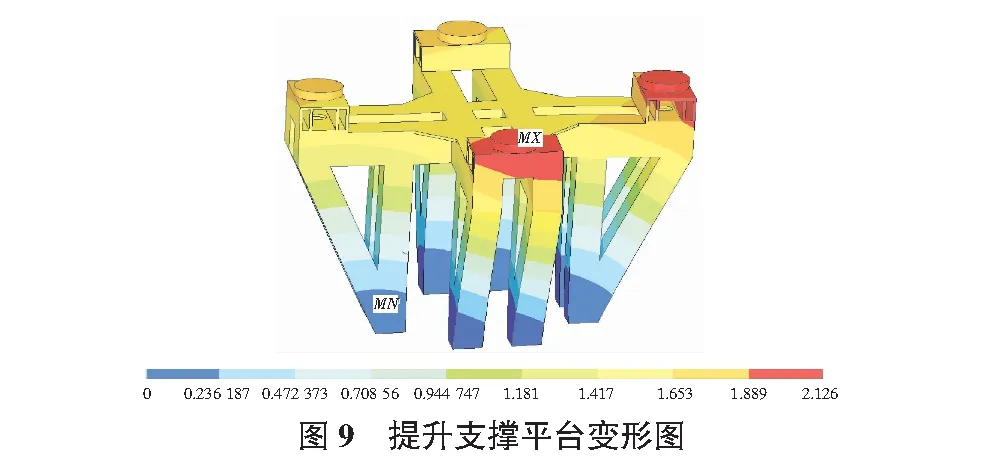

验算、校核起重支重台受力、变形等情况,保证了项目安全。计算时选用实体单元作为起重支承平台,在千斤顶支承钢梁中央开口的起重最大承重反力大小,在支承平台四柱腿根部各施一固定端约束,使集力垂直向下。如图8,图9计算结果(只列出支持平台Ⅲ)。

2.5 提升下吊点设计

在起重吊点处,钢绞线与被起重结构连接均需设置可靠的起重吊点工装,主要采用带肋空心球焊接,直径245 mm,壁厚30 mm,接合球体、肋板、圆管等强度焊接,接合临时性杆件,直径800 mm,壁厚20 mm,网架下弦球结点处采用倒四角锥形焊接临时性杆件,如图10所示的吊点吊装。

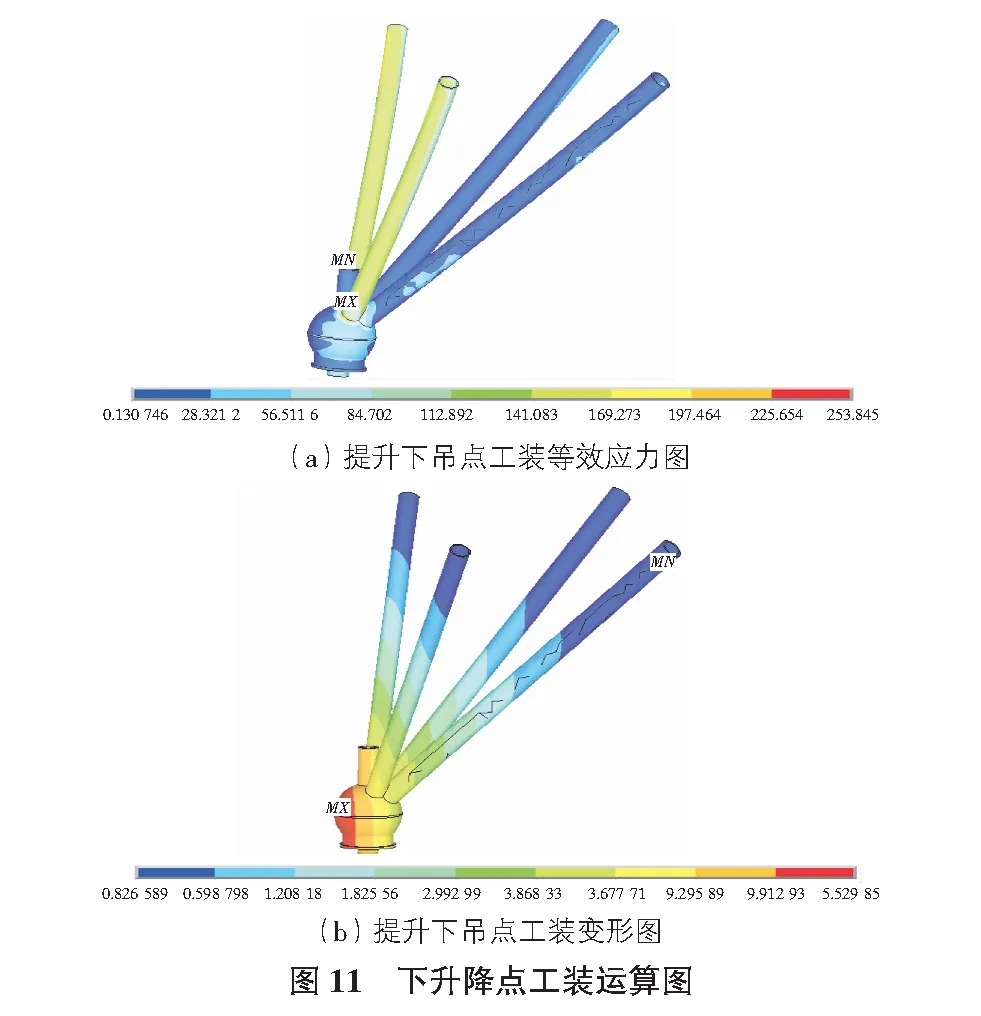

计算时选用实体单元进行起重吊点工装,与起重吊点工装相连的4个临时杆件上,用固定端将一个竖向向上的集力捆绑起来,其集力大小就是这个起重点支撑反力的最大值。如图11所示计算分析图中,最大应力为254 MPa,最大竖向位移5.5 mm,应力结果未超出极限,应力比适当,满足提升式施工要求的安全储备量较高。

2.6 液压系统同步控制

在同步控制策略中,集群共28个液压提升器中的1个(TSD17)的加速和行程位移值被设定为速度和位移的基准。剩下的27台液压升降机,在电脑的控制下,按照两点之间的位移量差ΔL进行动态调整,对主令点分别跟踪对比各自的位移量,确保每一个提升点在提升过程中始终保持同步,同时也保证了每一个提升点的同步[5]。

工程还结合现场施工条件,在网架投影范围内设置3个测站,在每个吊点球体底部粘贴反光片,由专人每提升一段距离测量一次,考虑到吊装设备在机械方面的误差对位移监测带来的不利影响,结合现场施工条件,将测量控制同步性的措施增加到全站仪上,然后将测量到的非同步位移数据即时反馈到计算机操控员,由操控员及时进行位移修正及补偿。使同步操控的精度、安全性显著增加。

3 结论

本文选取了整体提升的施工方法,对施工方案进行了详细的设计,根据网架屋面的结构特点归纳如下:

1)本方案以施工模拟计算为理论基础,详细分析阐述了提升点的布置、起重支台及吊点的设计、临时加固网架等关键施工技术,确保了起重施工万无一失。

2)采用以传感器监测为主,全站仪人工测量校核为辅的位移控制策略大大增加了同步控制的准确性和安全度。