电池级无水磷酸铁生产工艺研究

2023-08-17韦仕朝

韦仕朝

(贵州磷化新能源科技有限责任公司,贵州 福泉 550501)

1 磷酸铁合成工艺研究现状

随着新能源汽车快速发展,全球新能源材料发展突飞猛进。磷酸铁锂电池由于具有安全、稳定、可长周期循环使用的特点,近几年发展尤为突出。

磷酸铁中的铁为三价铁,以二水化合物居多,随着结晶水丢失,颜色逐渐由灰白色变为黄白色。无水磷酸铁为黄白色晶体粉末,振实密度为1.13~1.59 g/cm3,松装密度为0.75~0.97 g/cm3,目前主要用于制备磷酸铁锂电池的正极材料,也可用于催化剂及陶瓷金属釉生产。

磷酸铁生产工艺按生产控制过程可分为两步法和一步法;按调节pH 值的碱种类分主要有钠盐法和铵盐法;按铁源不同又分为高纯七水硫酸亚铁法、铁粉法、钛白渣法和铁盐法[1]。

两步法生产工艺,先进行磷酸铁合成,经过过滤、洗涤后再进行陈化转晶,最后进行分离、干燥、破碎、包装等,其氧化合成工序和陈化转晶工序分开;一步法生产工艺,氧化合成和陈化转晶在同一工序完成。

钠盐法产生的副产物硫酸钠由于价值不高,社会消纳量不足,制约磷酸铁产品的生产,所以大部分企业都不选择该方法;铵盐法副产硫酸铵可以作为复合肥的填充料,具有一定的市场价值,而且生产工艺较为稳定,企业选择较多。

采用磷酸氧化还原法生产硫酸铁:以高纯度的七水硫酸亚铁为原料,其优点是工艺相对成熟,无危险源,原料Fe 含量稳定,杂质含量低,对磷酸铁锂性能(磷铁比)有保证;缺点是原料高纯硫酸亚铁成本高。以铁粉为原料,其优点是成本低,铁源来源广泛;缺点是铁源主要来源于工业废铁,杂质含量高,产品后续除杂难度较大,产品指标控制难度大,生产过程中会产生大量氢气和微量硫化氢气体,危险性大[2]。以钛白渣为原料,其优点是成本低,无危险源,原料来源广,可解决钛白粉生产的副产品回收问题,提高生产企业的产品价值;缺点是原料一致性差,Fe 含量不稳定,杂质含量高,后续产品除杂难度较大。

以三价铁盐为原料,采用离子交换共沉淀法生产磷酸铁,其优点是不需要使用氧化剂,工艺危险性相对较低;缺点是三价铁盐原材料不易采购,且铁盐带来的阴离子造成后续污水处理难度大。

目前国内80%左右的磷酸铁生产厂家都采用铵盐一步法生产磷酸铁,该工艺技术主要原材料分别是七水硫酸亚铁、工业级磷酸一铵、过氧化氢及除杂剂,该工艺技术相对较为成熟稳定,但是产品质量相对稍差;18%左右的生产厂家采用酸铵法、钠盐法、铁粉法,如山东鑫动能锂电科技有限公司、中航锂电科技有限公司等;只有极少数生产厂家采用铁盐法,如深圳市长隆科技有限公司。

2 贵州磷化新能源科技有限责任公司磷酸铁生产工艺

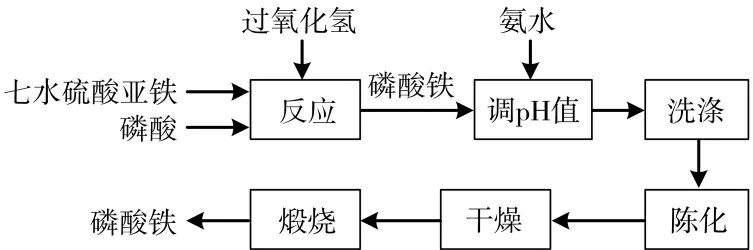

2.1 工艺流程

贵州磷化新能源科技有限责任公司目前磷酸铁生产采用的工艺为酸铵两步法,工艺流程见图1。该工艺铁源可选择七水硫酸亚铁,也可以选择其他铁源,笔者所在团队通过试验已经实现从硫铁矿渣中提纯铁源来制取磷酸铁[3],但目前主要铁源还是七水硫酸亚铁;该工艺主要原料还包括磷酸和氨水。利用过氧化氢对七水硫酸亚铁进行氧化后,与磷酸进行反应,通过氨水调节pH 值,将产品磷酸铁沉淀出来,铵根与硫酸根形成硫酸铵溶液。酸铵两步法的控制核心在于反应。磷酸铁产品除了普通的金属指标有要求外,重点对产品的粒径、pH值、比表面积和硫含量等有要求。而每一个指标与各阶段的控制均有一定关系。

图1 磷酸铁生产工艺流程

2.2 原料规格

原料规格:钛白渣,w(FeSO4·7H2O)85%;磷 酸,w(H3PO4)85%;过 氧 化 氢,w(H2O2)27.5%;液氨,w(NH3)99.9%。

2.3 生产过程指标控制

根据工艺过程,从反应特性的不同,可以将整个生产流程划分为3个不同的生产单元。

原料预处理:将钛白渣用脱盐水溶解,并使用除杂剂去除溶液中大部分絮凝状浮渣,得到较纯净的硫酸亚铁溶液。该阶段需要重点注意原料七水硫酸亚铁的品质,一般要求控制w(H2O)≤15%,w(Ti)≤0.01%,w(Zn)≤0.005%,w(Mg)≤0.04%,如果七水硫酸亚铁杂质含量过高,在加入除杂剂后达不到除杂要求,会对后续生产造成影响,主要表现在产品金属杂质含量过高,影响最终产品带电性能。

反应分离:预处理后的硫酸亚铁溶液经过配液、氧化、反应、过滤、洗涤、陈化等多个单元操作后,制得晶型较好的磷酸铁晶体。该阶段配液过程需要严格按照下游厂家要求的铁磷质量比进行控制,否则会影响后续产品指标,一般要求控制在0.92~0.94。在氧化阶段,需要加入过量的过氧化氢,确保铁元素有足够的氧化率(≥99.5%),但加入量也不是越大越好,否则会造成过氧化氢的浪费。在反应阶段,需要严格控制pH值、温度及晶体粒径,尤其是pH值的控制,过高会导致产生碱式磷酸铁,大幅度降低产品带电性能,过低又不能确保硫酸铁反应完全,造成后续产品硫指标过高,pH值一般控制在1~3,不同厂家根据工艺确定合适的pH值;反应温度一般控制在65 ℃以内,温度过高,会使产品提前转晶;产品粒径主要关注d10、d50和d99,重点关注d50,一般d50在2~8 μm才能满足后续工段要求。该阶段具体涉及的反应化学方程式如下:

反应阶段获得磷酸铁晶体团聚现象较为明显,陈化转晶后磷酸铁结晶有所变化,晶体相对较为均匀,具体见图2。

图2 磷酸铁晶体扫描电子显微镜(SEM)图

干燥包装:来自反应分离后的高纯度磷酸铁晶浆过滤后,经过一级闪蒸干燥器脱除大部分自由水,然后进入电热式回转炉或轨道窑脱除结晶水,得到电池级无水磷酸铁;无水磷酸铁经过破碎、筛分、除磁后进行包装得到最终可销售产品。该阶段重点控制的是回转窑炉的温度,需要寻找一个最佳平衡点,以确保能将固体物料中的硫烧出又能稳定磷酸铁晶体的比表面积,一般窑炉最高温度可控制到780 ℃,但窑炉尾端产品必须进行降温控制,一般要求温度在90 ℃以内,防止高温物料对后续设备产生影响。干燥后磷酸铁为颗粒细小、流动性较好的粉状结晶(见图3)。

图3 干燥后磷酸铁产品SEM图

2.4 磷酸铁产品主要技术指标

磷酸铁产品比表面积为1~12 m2/g,振实密度为1.13~1.59 g/cm3,粒度d50为3~5 μm,其他技术指标见表1。

表1 磷酸铁产品主要技术指标 %

产品技术指标依据主要来源于下游磷酸铁锂生产厂家提出的要求,不同磷酸铁锂生产工艺对磷酸铁产品的指标要求不一样,金属离子含量主要影响磷酸铁锂的导电性和安全性,而比表面积和振实密度等指标决定了磷酸铁锂电池的带电量。

3 结论

电池级无水磷酸铁的生产是一个较为复杂的工艺过程,从原料净化开始到最后的干燥、包装,都需要控制指标在合适的范围内以确保最终产品合格。

通过控制铁磷质量比0.92~0.94、氧化率≥99.5%、反应阶段pH 值在1~3、反应温度在65 ℃以内、晶体粒径d50在2~8 μm、干燥工序回转炉窑最高温度780 ℃、炉尾端产品温度≤90 ℃,得到符合电池级磷酸铁锂生产要求的磷酸铁产品。