转向系统安装结构的分析及改进

2023-08-16黄建刚林孟光朱岩朋

刘 平, 黄建刚, 林孟光, 朱岩朋

(1.中通客车股份有限公司, 山东 聊城 252000; 2.山东省新能源客车安全与节能重点实验室, 山东 聊城 252000)

客车转向系统是驾驶员操纵汽车的主要机构[1],同时,转向系统还关系到整车的舒适性、操纵性及安全性,是客车关键部件之一。在很多时候,转向管柱安装支架的结构强度和刚度会直接影响整个转向系统的稳定性。因此,在进行转向系统设计时,要充分考虑其强度和刚度要求[2]。

本文运用有限元前处理软件 HyperMesh、求解器Optistruct和后处理软件HyperView 对某款旅团车转向系统中的安装支架进行建模、模型处理、划分网格、施加载荷约束及仿真分析[3-6],并进行结构改进优化。从而在设计期间发现问题并解决问题,保证实车转向系统安装结构强度和刚度。

1 转向管柱系统相关介绍

1.1 相关标准及要求

目前,关于转向系统的相关标准主要有QC/T 649—2013《汽车转向操纵机构性能要求及试验方法》[7],其中规定转向管柱角度及高度调节保持力不小于490 N,同时转向管柱安装支架也需要满足此要求。但是现实中部分有不良驾驶习惯的驾驶员经常倚靠或按压方向盘,导致支架变形量大或破坏,影响转向系统的安全使用。本文在方向盘边缘施加750 N的垂直载荷进行仿真分析及结构优化。

1.2 转向管柱系统的安装布置

客车转向系统由转向管柱、方向盘、安装支架等部件组成,其安装示意图如图1所示[8]。

图1 客车转向系统安装示意图

2 原支架的有限元分析

2.1 模型建立

在CATIA软件中建立转向管柱安装支架及相关骨架的三维几何模型,再将该三维模型数据导入Hypermesh软件中建立有限元CAE仿真模型[9-11]。在建模过程中,模型进行合理简化。网格划分时,骨架的各个部件采用5 mm的四边形壳单元,骨架各个构件通过共节点进行连接。转向管柱安装螺栓孔通过RBE2单元模拟转向管柱与安装支架的连接关系。故本文主要研究转向管柱安装支架的刚度和强度,为了避免转向管柱和方向盘影响仿真结果,现直接对转向管柱安装处的RBE2单元共节点施加375 000 N·mm的弯矩。转向管柱安装支架的材料为510L,其屈服极限为345 MPa。

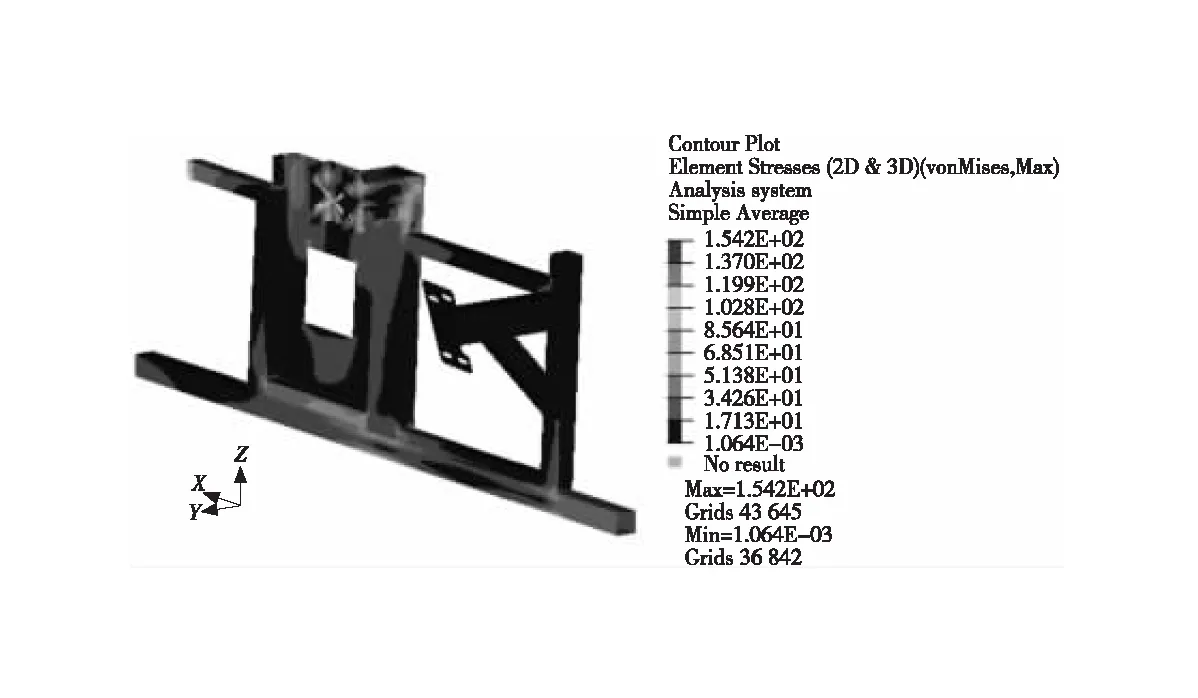

2.2 原支架的有限元分析结果

仿真应力分布如图2所示。转向管柱安装支架的最大应力为154.2 MPa,出现在转向管柱安装支架与型钢连接处,低于材料的屈服极限345 MPa。说明该安装支架满足结构强度设计要求[12-13]。

图2 原支架的应力云图

仿真变形分布如图3所示,最大变形量为3.1515 mm。QC/T 649—2013《汽车转向操纵机构性能要求及试验方法》中的刚性要求:垂直方向弯曲变形量不大于0.5 mm和横向弯曲变形量不大于1 mm[7]。所以原支架结构的最大变形量不满足标准要求。

图3 原支架的位移云图

3 支架结构改进及效果

3.1 结构改进方案

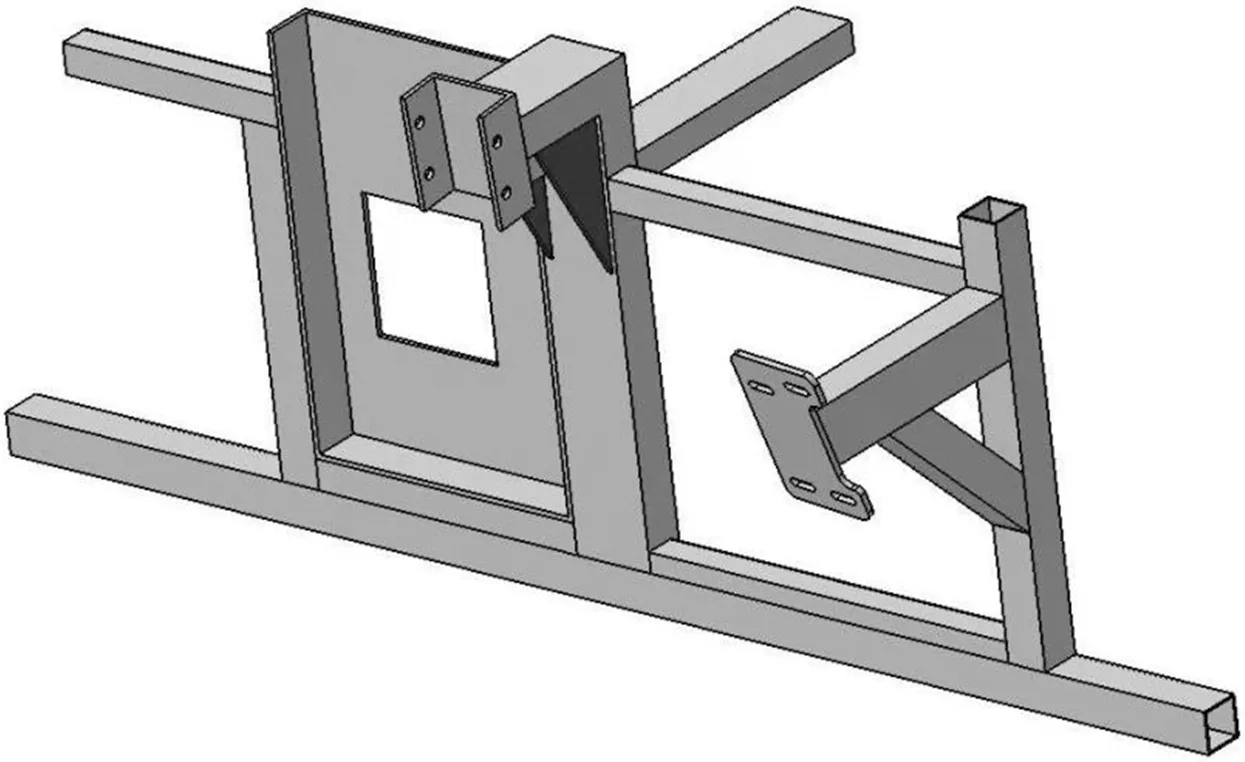

针对原支架实际应用情况和仿真结果,对支架进行结构改进,提高支架的可靠性。具体结构改进方案如下:

1) 增加加强板,材料为Q235。在L型安装支架拐角处增加2块三角板进行加强,规格为60 mm×60 mm×5 mm。改进目的是加强骨架结构,减小应力集中,提高安全系数。

2) 增加连接型钢,材料为Q235。在安装支架前立面与前围骨架之间增加型钢连接,减小变形量,提高安装结构的刚度。

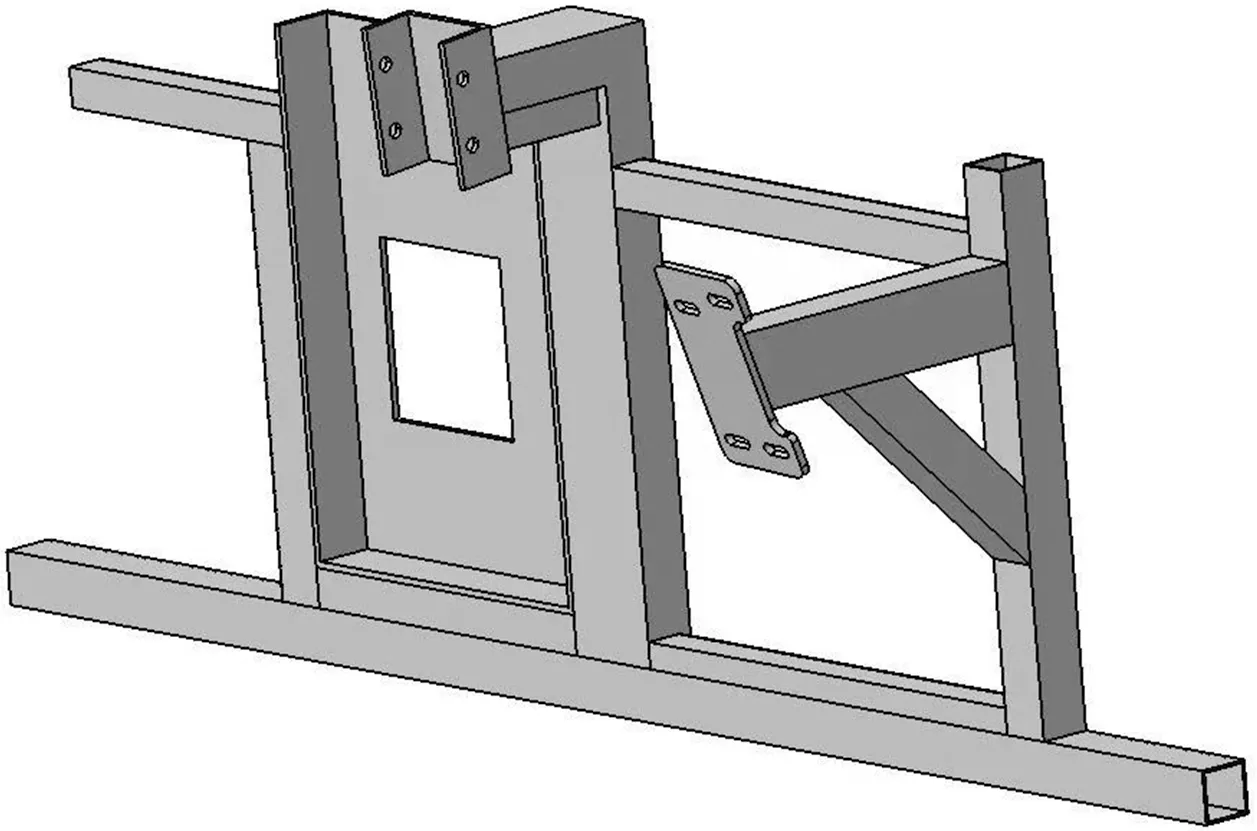

原支架与改进后支架对比如图4所示。

(a)原支架

(b)改进后支架图4 原支架与改进后支架对比图

3.2 改进效果

结构改进后的应力分布如图5所示,最大应力值为136.2 MPa,安全系数为2.5。结构改进后的变形分布如图6所示,最大变形量为0.477 5 mm,满足转向系统的相关标准要求。

图5 改进后支架的应力云图

图6 改进后支架的位移云图

转向管柱安装支架改进前后的相关参数见表1。由表1可知,改进后安装支架最大应力降低幅度达11.6%;最大变形量减小幅度达84.8%。改进后转向管柱安装支架的各项参数均优于原支架。

表1 转向管柱安装支架改进前后的各项参数对比

4 结束语

本文应用有限元方法对客车转向管柱安装支架进行结构强度和刚度的仿真分析。根据仿真分析结果,对结构进行改进设计,改进后的结构强度和刚度均获得较好的改善效果。目前优化后的转向系统安装结构已广泛应用于旅团客车,有效地提高了转向系统的刚度和操作稳定性,并为国内城市客车车型的结构优化设计提供了依据和参考。