基于静动态有限元分析的客车骨架结构优化

2023-08-16周雨新朱红军冒李宸

周雨新, 朱红军, 冒李宸

(中车时代电动汽车股份有限公司, 湖南 株洲 412007)

客车骨架在客车行驶过程中要承受多种载荷的作用[1]。客车骨架是复杂空间的超静定结构,受力复杂、结构分析难度较大[2]。它是白车身和内外饰的装配基础[3],因此必须有足够的强度和刚度,以保证其疲劳寿命、装配和使用要求。通过客车骨架结构的静态和动态分析,可初步获得骨架结构的承载和振动指标,为结构的设计和改进提供依据[4]。本文基于某客车的三维几何数据建立其骨架的有限元分析模型,首先进行刚强度分析,并进行结构的优化设计,然后对优化设计后的骨架结构进行模态分析,以验证优化方案的可行性。

1 客车骨架有限元模型的建立

HyperMesh有限元模型建立软件,与各种CAD软件具有良好的集成性,具有工业界主要的CAD数据格式接口,可以直接导入已经生成的三维实体模型,而且导入模型的质量一般都比较高,基本不需要对模型进行修复,方便对模型的处理。另外HyperMesh还具有强大的有限元网格划分前处理功能。因此本文采用该软件建立客车骨架的有限元模型。

以车辆行驶前进方向为X轴正方向,以垂直地面向上方向为Z轴正方向,车桥轴方向为Y轴,利用CATIA软件对车身骨架进行三维实体建模,并转换输出三维模型文件,并以IGES或STP两种通用格式进行保存,然后直接导入HyperMesh对文件进行前处理有限元建模。

客车骨架构件多采用焊接、铆接、螺栓这3种方式进行连接,在不考虑构件连接处失效的前提下,可以将骨架体系看成整体结构,进行构件几何连接处理,从整体上分析应力集中位置。相比梁单元,壳单元具有更高的精度;骨架构件较多,且模型庞大,相比实体单元,壳单元建模与计算时间相对较短。

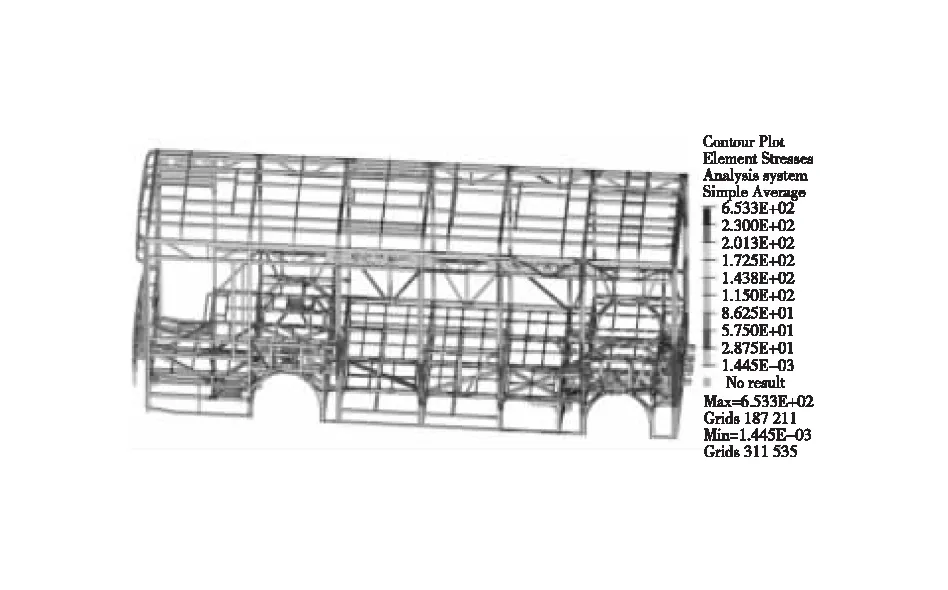

综上考虑,本文采用二维壳单元对骨架进行网格划分,骨架梁截面最大为100 mm,最小为20 mm,为避免后续计算特性失真,主要采用大小为20 mm的四边形网格,在复杂结构或者构件连接等处的网格单元大小为10~15 mm,尽量避免三角形单元的出现[5-7]。在经过中面抽取、几何清理、网格划分及单元质量检查、构建连接方式建模等过程后,生成的某客车骨架有限元模型如图1所示。

图1 车身骨架有限元模型

2 模型处理

2.1 添加材料属性

骨架所用材料为Q700高强钢、Q355碳钢,其相关属性见表1。

表1 材料相关属性

2.2 载荷处理

根据实车载荷分布情况,除骨架本身结构自重外,结合载荷特征分别采取集中加载和均匀加载方式进行载荷处理。动力电池、空调、悬架、动力总成等大质量对象采取集中加载方式处理;乘客、行李等质量采用均匀加载方式处理[8-9]。结构自重通过分析软件计算自重载荷。

2.3 工况确定

实际运行中路况复杂,存在多种受力工况,常见的有匀速直线行驶、加速、制动、转向和扭转等。本文主要考虑上述常见工况下骨架的应力水平。各常见工况具体如下:

1) 匀速直线行驶工况。Z方向(垂直地面方向)施加1g和2g的载荷。

2) 加速工况。X方向以最大加速度0.5g进行加速。

3) 制动工况。X方向以最大制动加速度-0.8g进行制动。

4) 转向工况。Y方向最大转向加速度0.4g,分别左、右转弯。

5) 扭转工况。左、右前轮分别悬空。

3 静态特性分析及优化

3.1 不同工况下的静态特性分析

利用OptiStruct、HyperView软件,进行分析求解和结果后处理。车身骨架部分常见工况应力云图如图2所示。

(a) 垂向2g工况

(b) 制动工况

(c) 左转向工况

(d) 左前轮悬空工况图2 车身骨架部分常见工况应力云图

1) 匀速直线行驶工况。Z方向垂向1g工况下,车身骨架均处于较低应力水平,强度风险较小。Z方向垂向2g工况下,前桥气囊支座上方纵梁存在局部较高应力,最大应力为272 MPa。顶盖电池安装处的垂向变形达到11.7 mm。

2) 加速工况下,车身骨架整体无明显的局部高应力,强度风险较小。

3) 制动工况下,前桥管梁焊接根部及后桥推力杆支座处存在局部应力集中,最大应力为296 MPa。

4) 转向工况。左转工况下,车身骨架的局部高应力主要位于后桥,图2(c)所示的纵梁焊接根部和地板骨架搭接处均处于较高应力,最大应力分别为312 MPa和260 MPa。右转工况下,局部应力集中位于前桥横向稳定杆焊接根部和后桥纵梁与地板骨架处,最大应力分别为245 MPa和310 MPa。制动左转及右转工况下,车身骨架整体无较明显的高应力区,强度风险较小。

5) 扭转工况下车身骨架的局部应力主要位于前桥横向稳定杆支座根部。右侧围对应门框的玻璃窗框存在较大变形,最大变形量和变形率分别为10.6 mm和0.5%,窗框刚度相对较弱,存在玻璃破碎的风险。

3.2 结构优化及效果

针对上述多个工况下,部分关键位置存在较高应力及较大变形,采取的具体优化措施如下:

1) 增大前桥气囊当前横梁的规格,并增加横梁搭接到侧围。

2) 将顶盖电池安装处的弯梁由2 mm改为3 mm,提高Z向局部刚度。

3) 优化前桥气囊座部位斜撑的走向,并新增加强角。在前桥后端增加加强角和斜撑。

4) 将后桥推力杆支座安装底板上边缘向上延伸40 mm,同时增大两侧加强立板的高度,降低中桥斜撑的受力状况。

5) 在后桥纵梁与横梁、稳定杆上方立柱间增加斜撑,左右对称布置。同时将底板骨架与纵梁搭接。

6) 对变形较大的侧窗立柱增加并管。

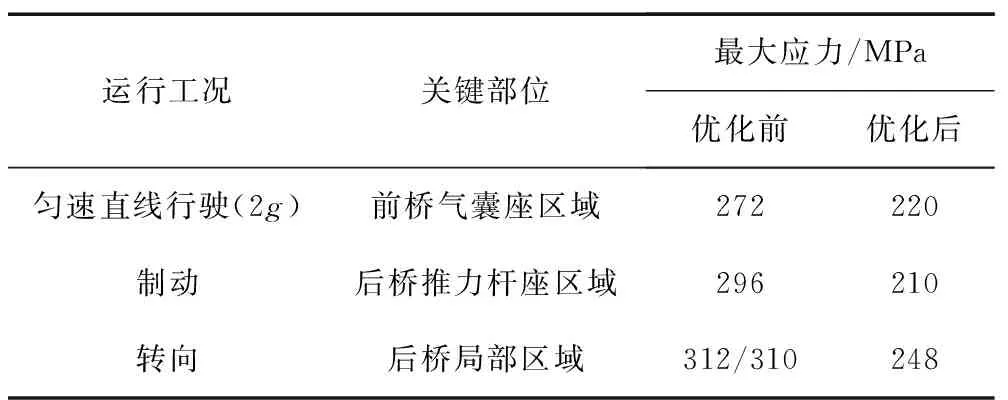

优化前后对比如图3、表2、表3所示。

表2 关键位置结构优化前后应力水平对比

表3 关键位置结构优化前后变形对比

图3 优化前后应力及形变对比

通过优化前后对比分析可知,优化后的骨架结构最大应力水平和最大形变,分别由312 MPa/11.7 mm降至248 MPa/9.4 mm,改善都达19%及以上;侧窗最大变形量由10.6 mm降低至6.7 mm,变形率由0.5%降低至0.32%,满足变形量低于10 mm和变形率低于0.5%的设计要求。

4 优化后骨架的模态分析

客车在行驶过程中受到各种激励而产生振动,共振会对车辆造成极大的破坏,因而设计中除了要满足车辆运行的强度和刚度要求外,还需要考虑行驶过程中的振动特性。模态分析是动态特性分析的重要内容,也是振动所要研究的主要方面[10-11]。进行模态分析时,一般将频率值作为检验的标准,用它作为检测因动力系激励、传动系激励、悬挂系激励以及路面激励等与车身骨架发生共振的依据。对客车骨架的模态分析,主要是计算骨架在自由状态下的振型和频率,与所受外力无关,因而不对骨架施加任何约束和载荷[12]。

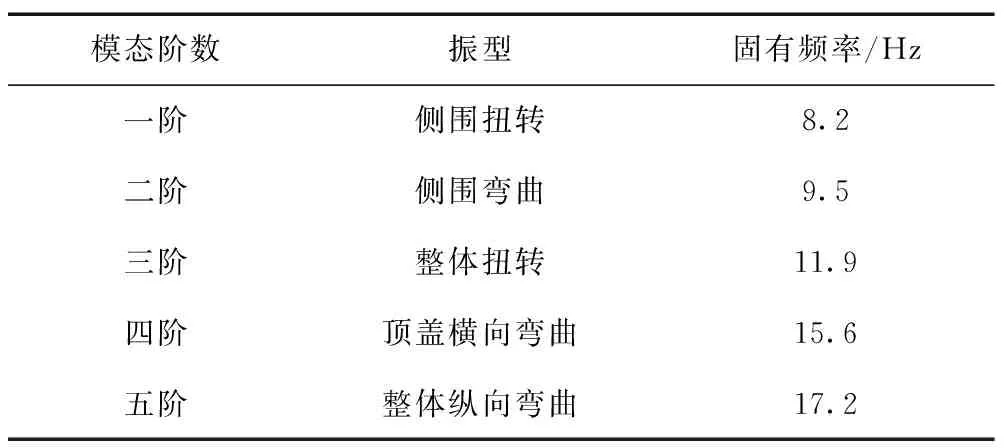

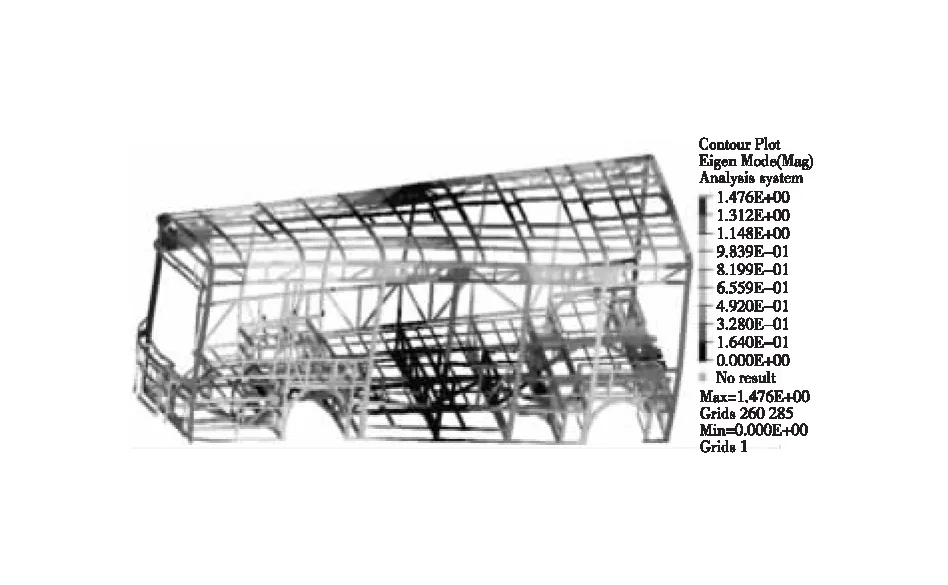

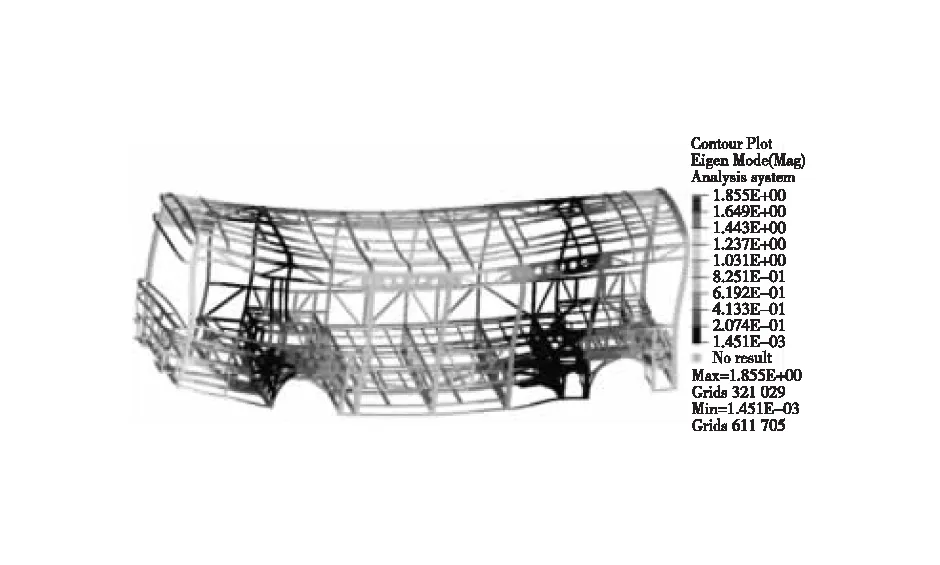

本文客车骨架模态分析亦在无阻尼自由振动状态下进行。在工程实际中主要关注车身骨架低阶频率(3~40 Hz)范围内的扭转、弯曲振型(根据模态分析理论,高阶频率对车身结构的影响较小)。扭转为整个车身绕X轴扭转;纵向弯曲为车身沿Y轴的弯曲;横向弯曲指整个车身绕Z轴弯曲。略去刚体模态,分别考察车身骨架的前五阶模态,计算分析得到各状态下的模态振型图如图4所示;得到车身骨架各振型的固有频率见表4。

表4 车身骨架各振型的固有频率

(a) 侧围扭转(一阶)

(b) 侧围弯曲(二阶)

(c) 整体扭转(三阶)

(d) 顶盖横向弯曲(四阶)

(e) 整体纵向弯曲(五阶)图4 车身骨架低阶模态振型图

客车行驶过程中的激励源主要是路面激励和动力系激振。根据以往测试数据及相关研究,路面激励频率一般低于3 Hz,发动机激振频率一般大于40 Hz[13],驱动电机频率一般在50 Hz及以上。从以上模态分析的结果来看,车身骨架低阶模态下扭转和弯曲振型的固有频率在8.2~17.2 Hz,均在3~40 Hz范围内,车身骨架自由模态频率与主要激振错开,总体来看,车身骨架整体振动特性达到安全标准,结构满足要求。

5 结束语

本文以某客车骨架为例,通过有限元分析方法对优化骨架结构设计进行探讨。应用三维软件建立客车三维骨架模型,然后应用有限元分析软件对该客车运行过程中的各类典型工况进行分析,再根据分析的结果,结合设计、工艺、制造要求对骨架结构进行优化。优化后高应力区的集中应力值水平远低于材料的屈服强度,骨架形变最大变形量也低于设计形变要求,有效地解决了强度和刚度问题。从模态分析的结果可知车身骨架的固有频率也在合理范围内,说明低阶模态处于可控范围,能够避免因各种激励产生的共振现象。