客车车身结构精细化设计

2023-08-16刘永博詹国臣张佩红陈一林胡建青

刘永博, 王 微, 詹国臣, 张佩红, 陈一林, 胡建青

(1.清华大学苏州汽车研究院(吴江), 江苏 苏州 215200; 2.金龙联合汽车工业(苏州)有限公司, 江苏 苏州 215026)

车身骨架和预埋件约占白车身比重的60%,轻量化有助于传统汽车降低耗油,纯电动汽车提高续驶里程[1]。精细化设计也是实现轻量化的一种措施,目的是深度消除冗余结构和缩小设计余量,同时不改变客车制造工艺流程。此前,不少研究聚焦轻质材料、新型成型工艺和结构拓扑优化等方向。例如基于客车底架结构的受力工况,对结构拓扑优化,提高了扭转刚度和强度,但未考虑降低材料用量[2-3];采用大封闭环和小封闭环结合的方法提高结构安全,未分析预埋结构以及设计细节[4-5];利用辊压型材以减少拼焊结构,不但成本较高,而且对工艺影响大[6]。近些年,随着钢铁价格不断提高,减少原材料消耗,提高设计精细化水平,对提高材料利用率具有重要意义。

1 客车车身结构设计现状

客车车身结构设计必须要满足国家法规/标准规定的侧翻、碰撞等要求,确保车身结构强度和刚度满足安全性能需要[7-8]。

客车产品有多品种、小批量,产品迭代周期快、配置丰富等特点[9-10]。由于产品开发和订单设计周期较短,在传统的设计过程中,工程人员主要凭借经验设计结构的细节,存在一定的“延续性设计”思维(即沿用前人积累的经验),缺乏量化的控制方法[11-12]。因而始终存在结构件冗余、预埋件冗余问题,对轻量化技术发展十分不利。为了尽快完成研发任务和订单设计,车身预埋件也设计得越来越大,虽然满足了可靠性要求,但设计过于保守,导致设计冗余现象十分突出。

此外,客车车身结构安全越来越受到重视,国家标准也逐步增加安全方面的规定和要求,仅凭借经验的设计方法已无法跟上时代的步伐。

2 车身精细化设计方法

2.1 骨架结构精细化设计

骨架结构精细化设计原则:根据产品类型和配置确定精细化设计方案;同系列车型,统一减重方法。精细化设计方法具体措施有3种:①关键截面和位置采用高强钢材料,壁厚可适当减薄;②非主要受力矩形钢管壁厚减薄或采用槽钢、角钢等小截面型材;③优化矩形钢管或型材档距布局。精细化设计之后,通过仿真分析,可快速初步判断优化后结构是否满足许用要求。

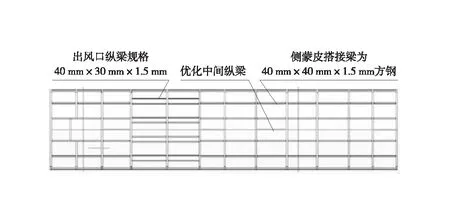

以某款12 m公路客车主销车型车身结构为例:2016年上市以来,客户反馈结构失效问题主要是底架截面,而顶盖骨架、侧围骨架结构可靠性较高。该款车型顶盖骨架矩形钢管冗余,且有钢质型材选用、档距布局不合理等问题,仍有深度优化空间(如图1所示)。企业虽有相关设计规范作为指导,但仅满足安全性、可靠性,没有对骨架结构细节设计进行约束和控制。

图1 精细化设计前顶盖骨架

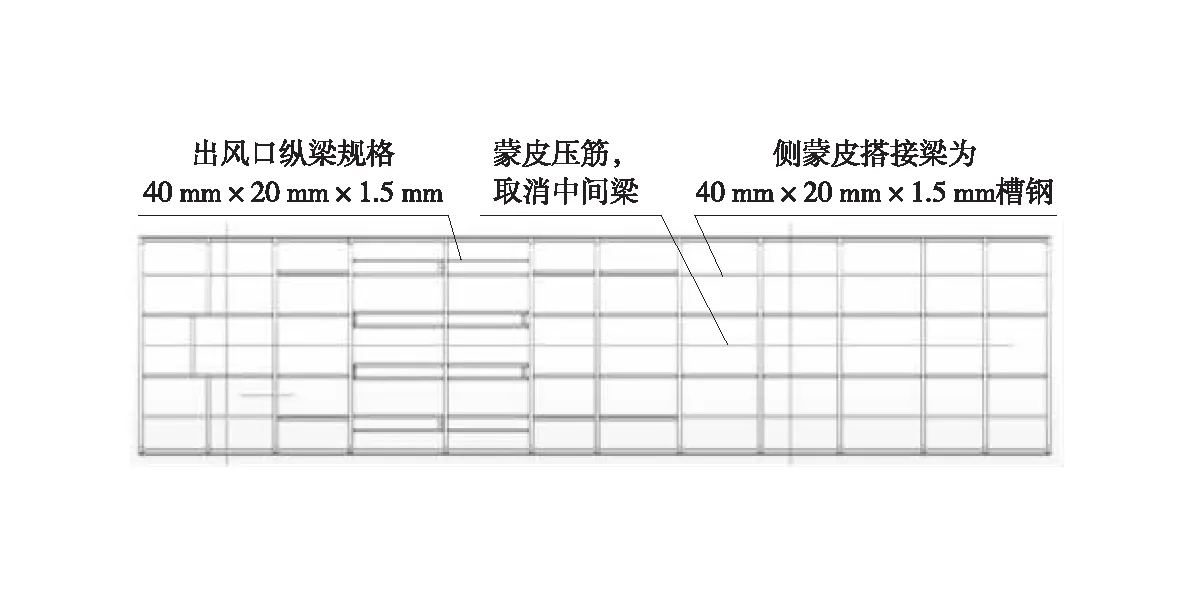

优化前该顶盖骨架已经全部采用了700 MPa高强刚材料,骨架壁厚也全部做了减薄处理,凭借传统经验设计已经很难继续深入优化。通过精细化设计确定优化方法:①优化侧顶蒙皮和中间蒙皮搭接梁,切换成40 mm×20 mm×15 mm的槽钢;②优化空调出风口、回风口处矩形钢管规格方钢,材料为普通钢;③优化中间纵梁,左右两侧纵梁档距提高到600 mm。精细化设计后的顶盖骨架如图2所示。

图2 精细化设计后顶盖骨架

侧围、前后围、底架的精细化设计均可参考以上设计方法。

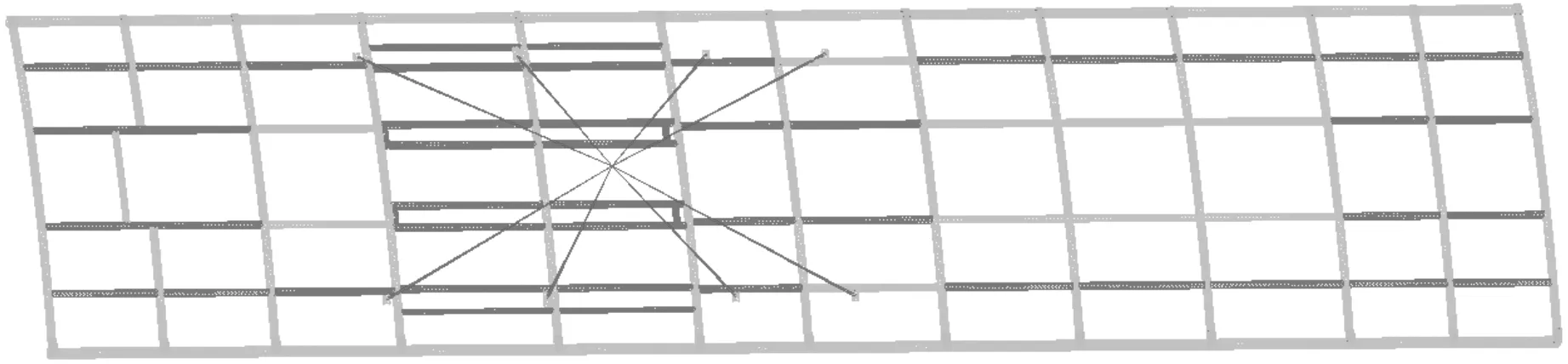

2.2 精细化设计前后骨架结构分析

根据上述精细化设计方案,通过Hypermesh软件分析顶盖骨架结构刚度和强度变化。在自然状态工况下,分析其前三阶固有频率变化情况,固有频率的变化直接反映其更改前后刚度变化情况,表1为顶盖骨架固有频率分析结果。图3为精准设计前后顶盖骨架的前三阶振型图。从表1和图3中可以看到:精准设计前后一阶振型都为扭转变形,精准设计后其固定频率降低0.13 Hz;二阶振型都为弯曲变形,其固定频率降低了0.2 Hz;三阶振型都为扭转变形,其固定频率降低了0.38 Hz。精准设计前后的刚度损失在5%以内,振型无明显变化,满足设计要求。

表1 顶盖骨架模态分析结果

顶盖空调载荷简化为质点加载,建立顶盖强度受力有限元模型,如图4和图5所示。空调质量为342 kg,约束顶盖四周6个方向自由度。为提高仿真准确度,模拟颠簸路段下的重力加速度值,一般放大5倍重力加速度g值,因此F=342×9.8×5=16 758(N)。

图4 顶盖骨架强度分析模型

(a) 精准设计前

1) 精准设计前。顶盖骨架边纵梁、顶横梁等关键位置采用屈服强度为700 MPa的高强钢,壁厚为1.5 mm;空调固定预埋件采用屈服强度为700 MPa的高强钢,壁厚为4.0 mm。其他纵向纵梁使用屈服强度为345 MPa的普通钢,壁厚为1.5 mm。顶盖骨架总质量为185.7 kg。如图5(a)所示,精准设计前顶盖骨架最大应力为469.6 MPa,位于空调螺栓固定预埋位置,此位置的固定预埋屈服强度为700 MPa,符合要求。顶盖骨架方钢上的最大应力为195 MPa,位于顶弧梁和边纵梁的连接处,此位置的材料屈服强度也是700 MPa,符合要求。其他纵向纵梁的最大应力均小于91 MPa,低于纵梁的材料屈服强度345 MPa,符合要求。

2) 精准设计后。顶盖骨架边纵梁、顶横梁等关键位置改用屈服强度为345 MPa的普通钢,壁厚为1.5 mm,空调固定预埋件仍采用屈服强度为700 MPa的高强钢,壁厚为4.0 mm。其他位置结构按照2.1节中的优化方法,侧顶蒙皮和中间蒙皮搭接梁切换成40 mm×20 mm×1.5 mm的槽钢,壁厚为1.5 mm,材料屈服强度为235 MPa。优化空调出风口、回风口处矩形钢管方钢规格,壁厚为1.5 mm,材料屈服强度为235 MPa。优化中间纵梁,左右两侧纵梁档距增加到600 mm,壁厚为1.5 mm。精准设计后顶盖骨架质量为162.1 kg,减少了23.6 kg,减少的质量占顶盖骨架总质量的12.7%。如图5(b)所示,精准设计后顶盖骨架最大应力为472.3 MPa,位于空调螺栓固定预埋位置,此位置的固定预埋屈服强度为700 MPa,符合要求。顶盖骨架方钢上的最大应力为205.5 MPa,出现在顶弧梁和边纵梁的连接处,此位置的材料屈服强度是345 MPa,安全系数为3.4,符合要求。

2.3 车身预埋件精细化设计和分析

2.3.1 车身预埋件精细化设计

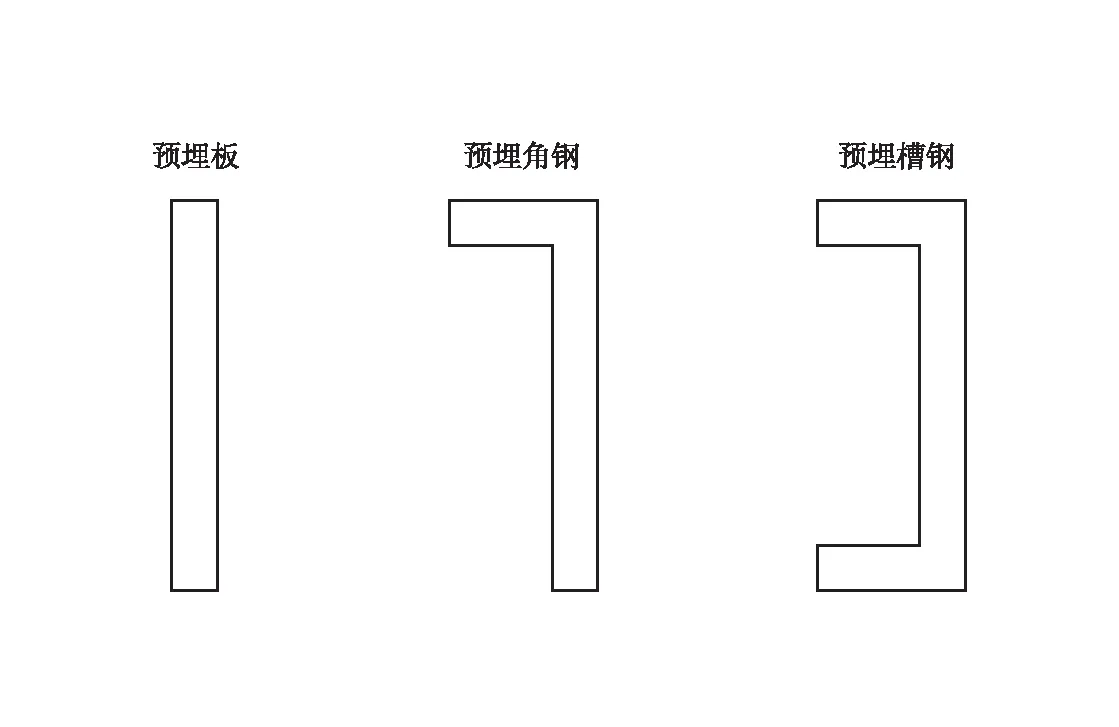

预埋件焊接在骨架上,用于固定车内外零部件,主要有预埋板、预埋角钢和预埋槽钢3种截面,如图6所示。传统设计方法中,为了实现固定牢靠的目标,主要关注螺栓是否达到预紧力要求,往往忽视了预埋在轻量化中的作用。以某款12 m公路客车为例,焊接在悬架上的预埋件质量约106 kg,约占车身骨架质量的8.8%。预埋件精细化设计,对车身减重、轻量化研究都具有重要价值。

图6 3种预埋截面

安装在车内的零部件,允许存在一定的工艺偏差。因此,预埋件精细化设计原则如下:满足功能、强度和刚度,安装有误差余量。预埋件误差余量目前没有统一标准,为了确保能够满足安装需求,企业往往仅设定了下限,没有规范边界上限。预埋件设计一般由工程师根据经验确定上下限,从而导致预埋件的设计尺寸越来越大甚至可能出现失效的风险。

2.3.2 车身预埋件受力分析

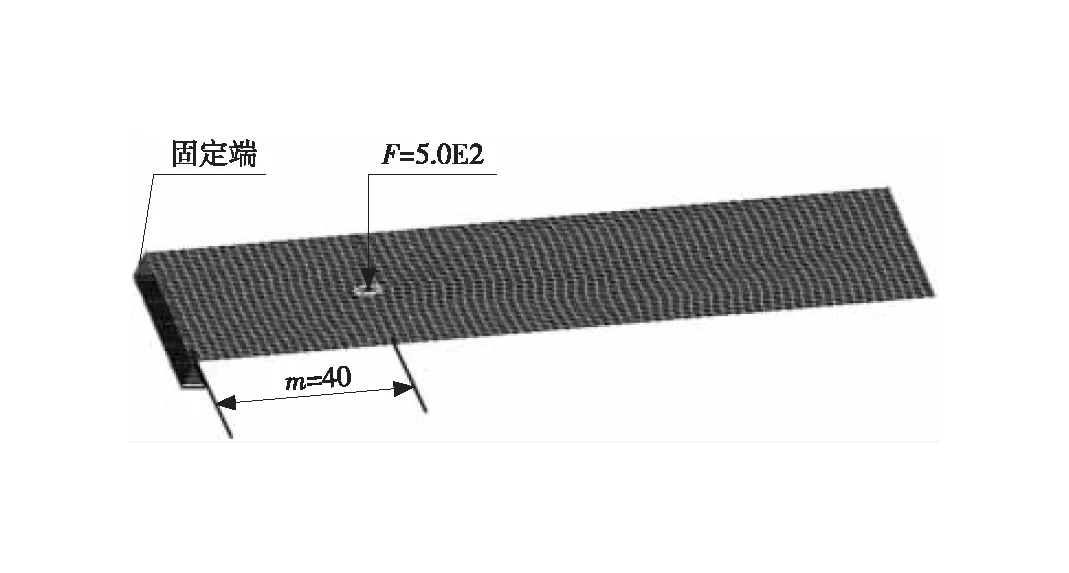

以某款12 m公路客车右前护栏悬臂预埋件受力分析为例。如图7所示,预埋件的悬臂H值由护栏安装的前后位置确定,宽度L由护栏底座宽度决定。悬臂预埋边界距离h根据工艺水平设定在20~30 mm之间,一般取整。悬臂预埋长度H为研究目标,分别采用3种悬臂结构(方板、角钢、槽钢)左侧满焊固定,厚度为5 mm,材料为Q345,泊松比为0.3,弹性模量为2.1×105N/mm2。材料密度为7.9×10-9t/mm3,有限元分析中,网格单元大小2 mm,单元类型为pshell,载荷F=500 N(单孔估算值),方向垂直向下,m为加载力到固定端的距离,分别等差10 mm,加载12次。预埋受力分析有限元模型如图8所示。

图7 右前护栏固定在悬臂预埋件示意图

图8 预埋受力分析有限元模型

2.3.3 车身预埋件精细化设计结果

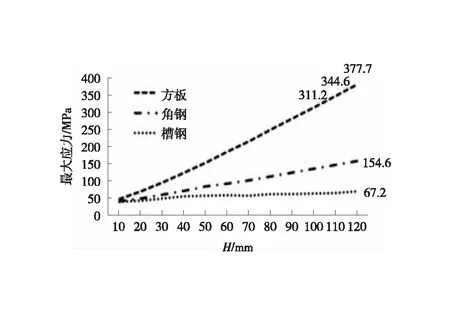

从图9和图10中可得出以下结论:

图9 3种型材结构应力对比

图10 3种型材结构变形对比

1) 从受力角度看,当H≤100 mm时,方板、角钢和槽钢三者的最大应力都满足要求;当100 mm 2) 从变形角度看,当H<60 mm时,方板、角钢和槽钢三者的最大变形都满足要求;当60 mm≤H≤120 mm时,只有角钢和槽钢的最大变形满足要求。 结合以上结论和成本分析可知,当H<60 mm时,可优先考虑方板;当60 mm≤H≤120 mm时,考虑槽钢或者角钢。 表2为某款12 m公路客车车身预埋件精细化设计前后的统计表,车身预埋件累计减重25.5 kg,按照当时普通碳素钢Q345价格6.7元/千克估算,单车降本可达170.9元。 表2 预埋件精细化设计效果 本文分析和探讨了车身骨架结构精细化设计、车身预埋精细化设计在客车轻量化中的设计思路和方法,对结构精细化和车身预埋精细化设计做了案例分析,对常用的预埋受力做了仿真分析,总结了悬臂预埋的边界参考值,可以辅助客车车身设计人员进一步开展轻量化研究。

3 结束语