汽车用6082挤压型材表面黑线原因分析

2023-08-14段英冶刘恒洋李延安顾维明

幺 雷,段英冶,刘恒洋,李延安,顾维明,何 强

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6082铝合金属于中等强度的Al-Mg-Si系合金,是热处理可强化型的铝合金,具有良好的焊接性能、耐腐蚀性,主要用于轨道交通和汽车等领域[1,2]。随着汽车制造业的蓬勃发展,对于车用铝合金挤压型材的质量要求越来越高,不仅要保证材料强度等基础性能指标,还要兼顾表面质量,尤其是覆盖件和外部可见的零部件,这就要求将型材的各类性能控制在标准范围内,且没有表面缺陷。

某批次6082铝合金挤压材上表面发现若干条沿着挤压方向的黑线,随着挤压的进行,后续批次挤压型材上表面黑线现象依然存在,但颜色会逐渐减轻,数量和位置会略有不同。本文通过宏观表面、低倍组织、高倍组织观察分析等手段,查找缺陷的产生原因。

1 试验方案

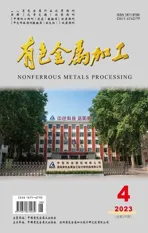

该型材表面具有明显的挤压条纹,具备明显的触感,如图1所示。经过理论分析,造成铝合金型材表面黑线的主要原因可能包括表面残留、表层侵蚀、组织缺陷等[3-5]。因此采用如下手段进行分析,确定缺陷的产生原因:(1)表面清洗。采用有机溶剂(丙酮)进行表面清洗,确认是否为表面附着物。(2)表面碱蚀。采用碱液浸泡,并进行酸洗中和,确认缺陷存在位置是否为型材制品的表层。(3)金相组织。使用AX10型光学显微镜(OM)观察型材制品垂直于挤压方向上的不同位置是否存在组织差异,辅助判断是否为工艺等差异。(4)晶粒结构。使用AX10型光学显微镜(OM)观察型材制品垂直于挤压方向上的不同位置是否存在晶粒结构差异,辅助判断是否为工艺等差异。(5)微区成分。使用SSX-550型岛津扫描电子显微镜观察型材制品垂直于挤压方向上的不同位置是否存在成分差异,辅助确认缺陷种类。

图1 型材缺陷示意图Fig.1 Defect diagram of profile

2 试验结果

2.1 表面处理

(1)表面清洗。型材试样经有机溶剂(丙酮)清洗、除油后,黑线颜色变轻,但黑线缺陷仍然存在。该黑线缺陷可能存在于型材表层即表层缺陷,常规清洗无法完全去除;该黑线缺陷可能存在于型材表面即表面缺陷,但与型材表面结合比较牢固,常规清洗无法完全去除。

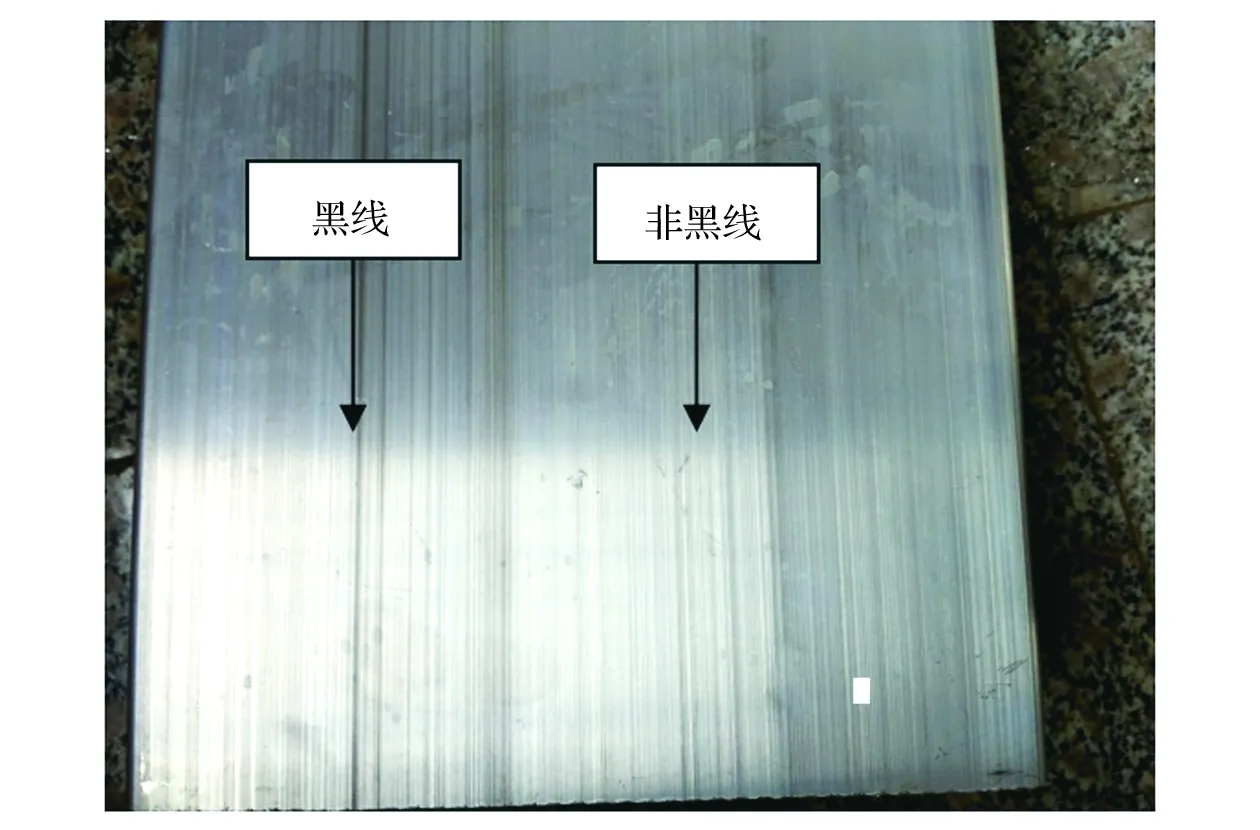

(2)表面碱蚀。型材试样先后经过15%~25%NaOH溶液碱蚀浸泡,20%~30%HNO3溶液中和浸泡及清水清洗后,观察制品表面后发现黑线消失(图2),说明黑线缺陷只存在型材制品表面一层,并未深入型材基体内部。

图2 碱蚀后的型材样品Fig.2 Profile sample after alkali etching

2.2 金相组织

(1)基体部位。从图3(a)缺陷样品基体微观组织形貌中可以看出,析出的第二相较均匀的分布在基体中,在缺陷位置未发现明显异常的组织形貌。从图3(b)缺陷样品的基体偏光组织中可以看出,基体为形变组织,虽然不同位置的晶粒尺寸存在一定差异,但仅说明在挤压过程中存在变形不均匀,不属于异常现象[6]。

图3 基体的微观组织Fig.3 Microstructure of matrix

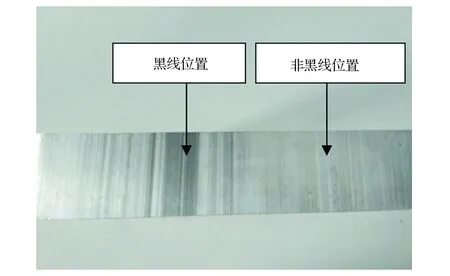

(2)边部位置。图4给出了缺陷样品黑线和非黑线位置的组织及晶粒对比。

图4 缺陷型材边部位置的微观组织及晶粒结构Fig.4 Microstructure and grain structure at edge of defect profile

由组织对比可知,型材边部的黑线和非黑线位置处第二相的分布及大小没有明显的区别。由晶粒对比可知,黑线和非黑线位置均存在由再结晶导致的边部粗晶现象,但黑线位置的晶粒尺寸较非黑线位置略大,推测是由于黑线位置在形变过程中受热温度较非黑线位置高,提供了更多的能量,促进晶粒长大[7,8]。

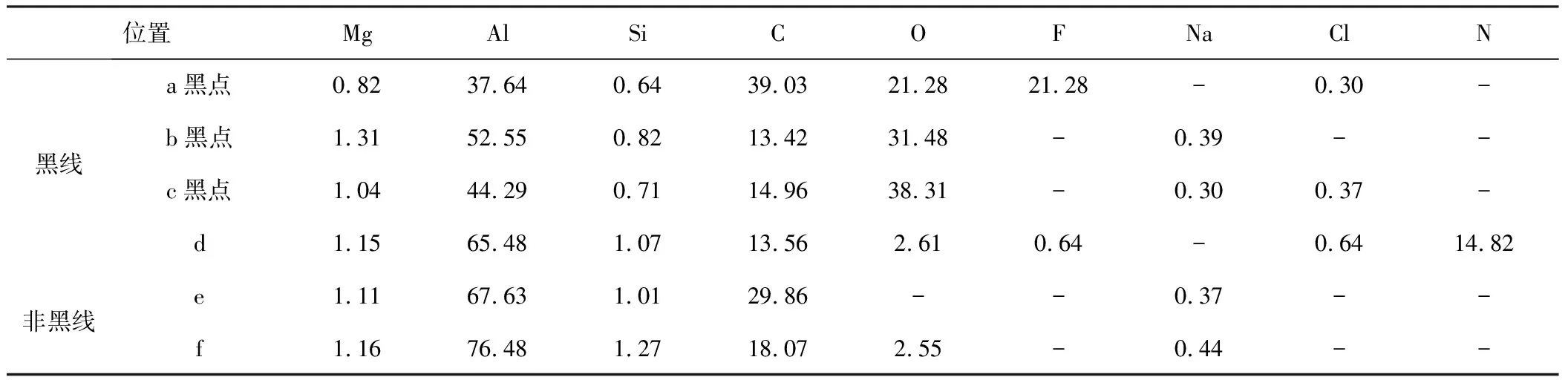

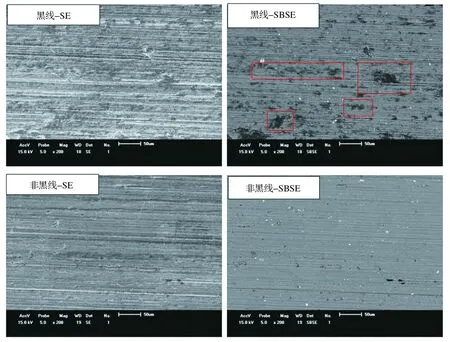

3 成分分析

图5为型材表面黑线和非黑线位置在二次电子(SE)与背散射电子(SBSE)下的观测结果。SE下接收原子的二次电子信号,用于观测样品的表面状态,而SBSE接收背散射电子信号,平均原子序数越小,显示的图像越暗。SE下对比可知,黑线位置的表面机械纹较非黑线位置深,且机械纹位置分布有形状不规则的黑色异物,而非黑线位置未发现明显异常的组织或异物。在SBSE下观测发现,黑线位置的不规则异物呈现黑色斑点状(图中红色方框所示),且颜色比基体深,说明异物处的原子序数比基体的原子序数低,而非黑线处没有发现类似物质。对黑色块状物质(图6中点a、b、c)及附近基体(图6中点d)与非黑线位置(图6中点e、f)进行EDS分析,检测结果见表1,发现黑色块状物质中C、O元素含量明显较正常区域含量高。综合分析,推测该黑色块状物为含C材料的氧化产物。

表1 不同位置处的EDS检测结果(质量分数,%)

图5 型材表面黑线和非黑线位置的SEM观测结果Fig.5 SEM Observation results of black and non-black lines on profile surface

图6 表面黑线和非黑线位置的EDS检测Fig.6 EDS detection of surface black and non-black lines

4 生产验证及分析

该型材再次上机时进行生产跟踪,发现淬火水槽堵水口使用沾湿的纸,湿纸接触型材会瞬间变得干燥,当挤压出口温度增加到一定程度时,纸甚至会发生燃烧,燃烧后的纸接触型材制品后,由于型材表面具有明显的较为粗糙的挤压条纹痕迹,促使燃烧产物残留在制品表面形成了黑线(图7(a)),但当把堵水口的纸撤掉后,黑线明显消失(图7(b))。

图7 验证实验的制品表面照片Fig.7 Surface Photo of Verification Experiment

经过实验验证了型材制品表面的黑线缺陷是制品在挤压过程中,由于不同位置的变形不均匀,导致部分位置的变形热和摩擦热较高,在进入淬火区时,和垫纸产生接触,导致其燃烧,而燃烧产物与制品接触后,由于型材表面较为粗糙,在摩擦等外力和高温作用下,渗入机械纹并残留在制品表面。要避免产生类似的问题,可以采用如下措施进行改善:(1)调整模具结构,降低截面各部位变形不均匀性,提高流速均匀性,同时注意工作带光洁度,提高型材表面光洁度;(2)升级淬火工装,避免使用纸质、木质等易燃材料作为堵水材料;(3)改进工艺,同时严格控制工艺执行,避免产生温度过高现象。

5 小结及建议

(1)黑线缺陷为表层缺陷,且缺陷位置C、O元素明显偏高,推测为含C材料的氧化产物。

(2)经过生产验证,该黑线形成机理为,挤压表面温度过高,造成水槽的堵水工具过热甚至燃烧,燃烧产物吸附在制品表面,表面机械纹越重越容易渗入产物,导致表面一层出现黑线缺陷。

(3)建议对模具结构进行微调,提高流速的均匀性,进而提高制品表面温度均匀性,同时与制品接触材料更换为耐热型材料。