铝锂合金热处理工艺及其对材料性能影响研究现状

2023-08-14邓名洋李瑞金张南瑞

邓名洋,李瑞金,王 硕,杨 巧,张南瑞

(1.黑龙江科技大学 材料科学与工程学院,黑龙江 哈尔滨 150022;2.中国建筑第三工程局 第三建设工程有限责任公司,湖北 武汉 430070;3.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

铝锂合金是指在铝及铝合金中添加Li而形成的一类铝合金。铝锂合金主要包括Al-Mg-Li及Al-Cu-Li(或Al-Li-Cu)两个系列。Al-Mg-Li系主要为俄罗斯(前苏联)发展的铝锂合金系列,包括1420、1421、1423、1424等铝锂合金,其中Mg和Li均为主合金元素。其他铝锂合金如 2197、2195、2050、2055、1460、1469、2090、8090等则基本为Al-Cu-Li系铝锂合金,Cu和Li均为其主合金元素,该系列铝锂合金是现阶段开发新型铝锂合金的主要体系[1]。

铝锂合金的发展可分为三个阶段,相应的铝锂合金产品也明确划分为三代[2],而且第三代铝锂合金在航空及航天工业上已经获得广泛应用。自2010年以来,美国铝业公司(Alcoa)、加拿大铝业公司(Alcan)、美国宇航局(NASA)、空客等铝合金生产企业及其应用部门均提出了发展第四代铝锂合金的构想。其中超高强度是第四代铝锂合金的目标性能之一,即在抗疲劳性能、弹性模量基本不降低的前提下,进一步提高其强度和断裂韧性[3]。

铝锂合金与其它铝合金不同的是,把锂—世界上最轻的元素,作为合金元素加到金属铝中。铝锂合金由于加入了更为轻量的锂元素,使得该类材料作为一种低密度、高弹性模量、高比强度和比刚度的一类铝合金[4]。有相关研究表明,在总体积不变的情况下,铝基体中的锂含量每增加1%,铝合金的弹性模量便会增加约6%,比弹性模量增加9%,质量减少3%[4,5]。但在加入锂等合金元素的同时,还需要热处理的手段将这些元素的作用真正挥发出来,以达到这些要求[6]。

铝锂合金作为铝合金种类,不会发生固态相变[7],它既是变形铝合金也是可热处理强化铝合金。相应的热处理方法主要为固溶+时效处理[8],通过热处理使材料析出强化相。常见的铝锂合金强化与增韧的方法便是通过一系列热处理手段进行调控。例如2195铝锂合金便可以通过相应的热处理手段使该合金的峰值应力达到550 MPa~590 MPa[9-12]。但是随着铝锂合金材料的发展,对于该类材料的服役条件与要求也提出了更为严格的标准。常规的固溶时效处理无法析出充分的、性能较好的第二相组织,因此,改善热处理工艺很有必要。

同时,铝锂合金经过热处理工艺后,由于析出了相应的强化相,造成金属化学成分的不均匀性,这些强化相与金属基体造成了许多微小、电位高低不等的区域,造成了不同的微观腐蚀电池[13]。尤其Li的性质较为活泼,铝锂合金中含锂的第二相组织与金属基体的电位差较大,导致铝锂合金容易产生局部腐蚀[14]。

因此,为了进一步探索铝锂合金形变热处理与双级时效对材料力学性能以及腐蚀性能的影响,本文对此进行了较为全面的综述,以期对新型铝锂合金的应用与研究进行参考。

1 铝锂合金形变热处理对材料力学性能的影响

由于常规的固溶时效处理无法析出充足且性能较好的第二相组织,以满足铝锂合金的高标准、高要求。针对此类现象,国内外自上世纪八九十年代起便通过引入预变形的手段来改善热处理工艺,例如N.J.Kim[15]等人发现固溶后冷变形会加速Al-Cu-Li合金时效过程中T1(Al2CuLi)相的形成,减少S′(Al2CuMg)相形成。预变形就是在铝锂合金固溶处理后施加一定程度的塑性变形,为材料内部蓄积一定的能量,同时产生了位错、亚晶界等缺陷,这些位错会发生攀移、滑移,使得位错发生塞积与缠结,为保证后续人工时效处理第二相的析出形核提供一定程度的能量起伏条件,第二相会在这些缺陷处优先形核,提供了除晶界缺陷之外另外的形核地点,提高材料内部的弥散形核程度,使得材料内部拥有充足地动力析出合金元素,产生第二相组织。

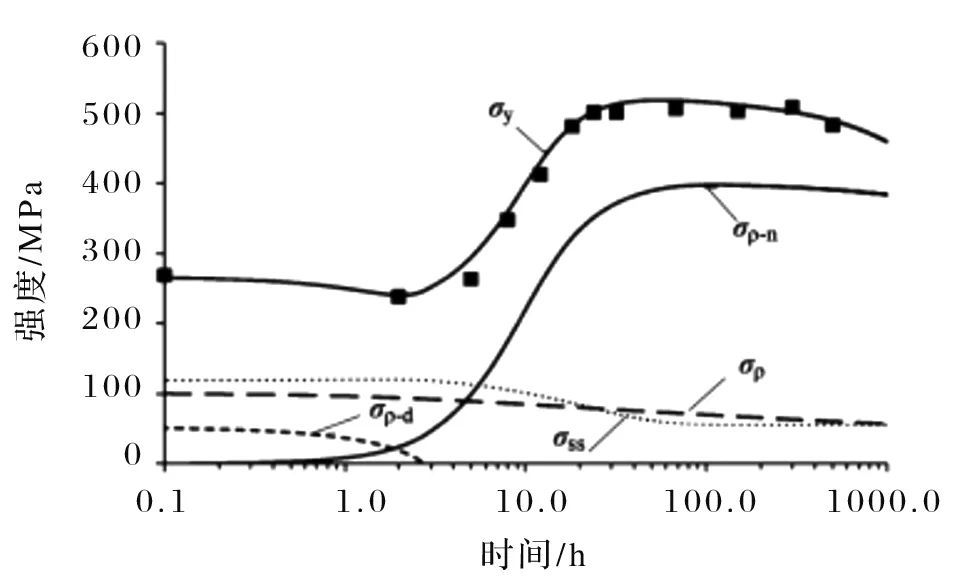

Kim J H 等[16]在第二相析出的动力学方面进行过理论分析,研究成果表明,常规160 ℃人工时效需经180 h才能使材料的抗拉强度达到560 MPa,但是预变形后经人工时效只需20 h即可达到574 MPa的抗拉强度,预变形使得析出第二相的孕育期大大减少,第二相的析出更为充分。由于预变形过程会产生位错等缺陷,因此预变形的变形量与位错密度等有很大关系,变形量越大,位错的密度越高,第二相的析出就更为充分且弥散[17],第二相强化作用发挥就更为充分。通常认为这一热处理过程是位错强化、固溶强化、沉淀强化的线性叠加。不同系列铝锂合金的主要析出相如图1[18]所示。

(a)第2代铝锂合金;(b)第3代铝锂合金;(c)晶带轴<110>Al下所体现的主要析出相;(d)晶带轴<112>Al下所体现的主要析出相图1 铝锂合金主要析出相汇总及衍射图案Fig.1 Summary and diffraction pattern of Al-Li alloy

但李建军等[18]指出预变形所造成的强化方式并非三者强化方式的线性叠加,预变形后进行人工时效处理,位错密度由于回复作用会产生一定程度的下降,位错强化作用下降。合金元素以第二相形式析出,固溶体内的合金元素减少,固溶强化作用下降。析出相的形核阶段消耗溶质原子团簇,因此,沉淀强化贡献略微降低,但是在析出相长大阶段,其强化贡献显著上升。综合作用下,体现为材料的屈服强度先略微降低,后显著升高。三者对于材料强度作用与演变如图2[18]所示。

图2 AA2050铝锂合金在人工时效过程中强度分量和屈服强度的演变Fig.2 Evolution of strength component and yield strength of AA2050 Al-Li alloy during manual aging

图中,σss为位错强化贡献,σy为总贡献程度,σp=σp-d+σp-n,σp-d及σp-n分别表示原子团簇及T1析出相的强化贡献。

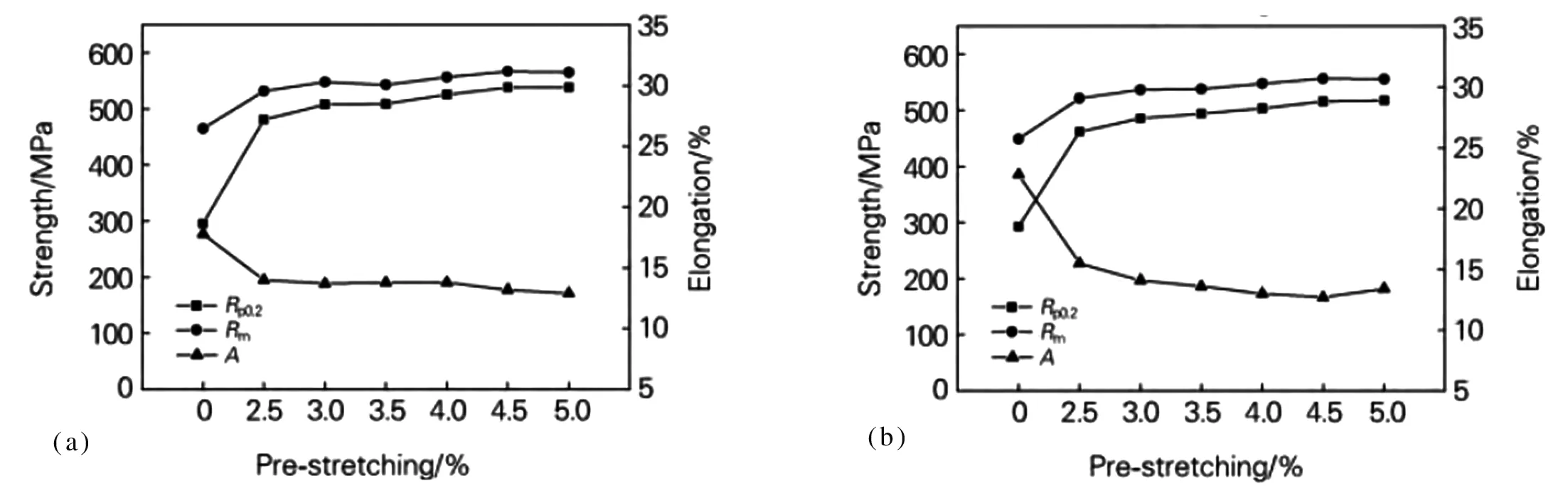

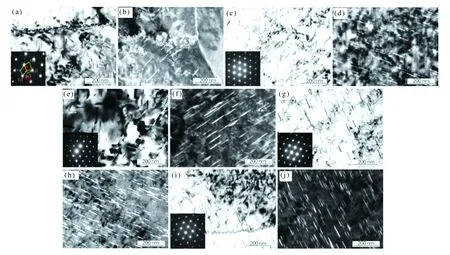

那么预变形的变形量就作为一个重要影响指标进行研究。于娟等[19]研究了热处理过程中预变形量对2025铝锂合金室温拉伸性能的影响,发现随预拉伸变形量的增加,合金L向和LT向的屈服强度和抗拉强度逐渐增大,变形量>4.0%后趋于平稳,伸长率逐渐降低后趋于稳定。预拉伸变形量为5.0%时,合金的强度和抗晶间腐蚀性能最佳。预变形量对材料力学性能的影响如图3[19]所示,不同变形量对时效析出相的形态如图4[19]所示。

(a)L向;(b)LT向图3 不同预拉伸变形量下时效态2050合金拉伸性能Fig.3 Tensile performance of aging-state 2050 alloy under different pre-tensile deformation amount

(a)0%,明场像;(b)0% ,暗场像;(c)2.5% ,明场像;(d)2.5%,暗场像;(e)3.0%,明场像;(f)3.0%,暗场像;(g)4.0%,明场像;(h)4.0%,暗场像;(i)5.0%,明场像 ;(j)5.0%,暗场像图4 不同预拉伸变形量下时效态2025合金TEM照片Fig.4 TEM photograph of aging-state 2050 alloy under different pre-tensile deformation amount

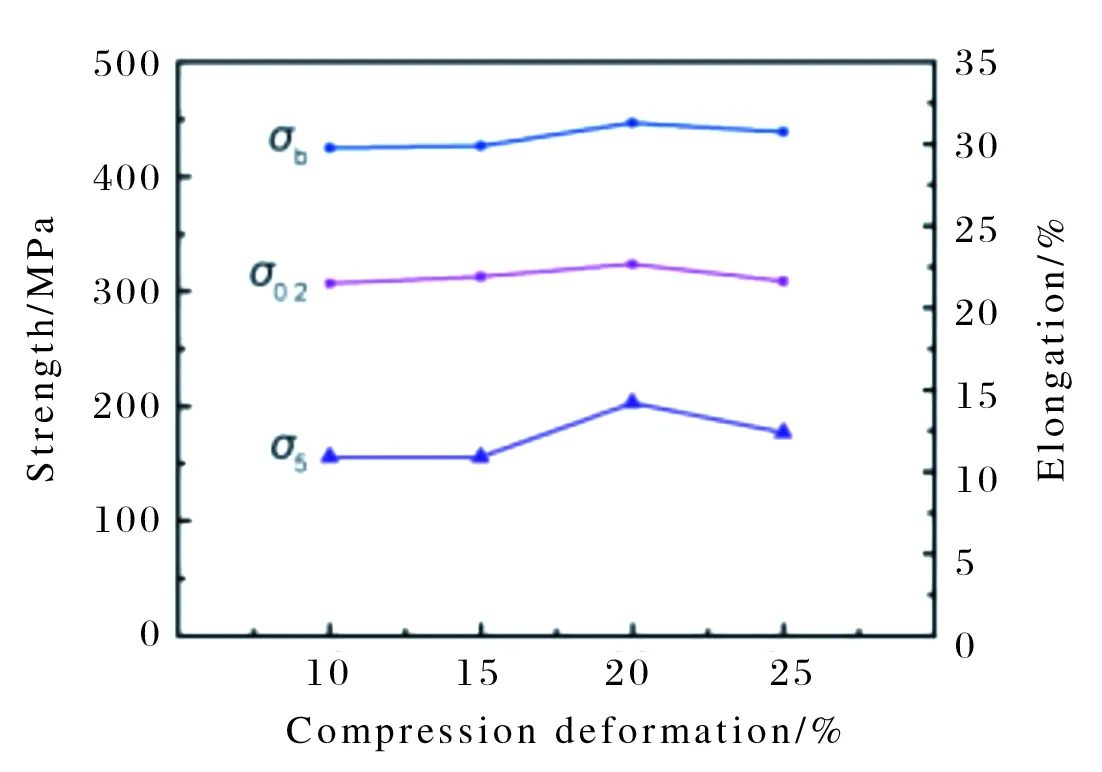

于娟等[20]对中间形变热处理过程中进行不同压缩变形量处理的2A97铝锂合金厚板短横向室温拉伸性能进行了研究,随压缩变形量的增加,强度和伸长率先增加后降低,发现压缩变形量为20%时,再结晶晶粒细小,晶粒内包含均匀弥散分布的δ′相,晶界处的δ′相断续分布,合金的拉伸性能最好,伸长率明显提高。不同压缩变形量对于铝锂合金内部第二相析出形态如图5[20]所示,不同压缩变形量对材料力学性能的影响如图6[20]所示。

(a)(b)10%;(c)(d)15%;(e)(f)20%;(g)(h)25%图5 不同压缩变形量处理后2A97-T34铝锂合金TEM照片Fig.5 TEM photograph of 2A97-T34 Al-Li alloy under different compression deformation amount processing

图6 不同压缩变形量处理后2A97-T34铝锂合金短横向拉伸性能Fig.6 Short lateral tensile properties of 2A97-T34 Al-Li alloy under different compression deformation amount processing

刘一宏等[21]对固溶态2050铝锂合金采取了不同预拉伸变形量处理,发现当预拉伸变形量增加到5%,2050铝锂合金的屈服强度增加幅度较大,由固溶态的321 MPa增加到470 MPa;抗拉强度的增幅较小,由固溶态的489 MPa增加534 MPa;伸长率由固溶态的27.1%降低到15.0%;屈强比由固溶态的65.6%增加到88.0%。固溶态2050铝锂合金挤压棒材经2%预拉伸处理和155 ℃×72 h的时效处理后,抗拉强度、屈服强度、屈强比和伸长率分别为587 MPa、555 MPa、94.5%和9.8%。图7[21]为不同预拉伸量下材料的力学性能关系。同时,不同的预变形模式也会对位错密度以及演变产生影响,导致第二相的析出行为产生不同结果。Zhu Q Q 等[22]发现采用多轴压缩作为预变形能够显著提升试样的时效动力学和强度。常规T6热处理达到峰值时效的时间为279 h,材料硬度为418 HV。多轴压缩预变形后时效处理,仅需16 h即达到峰值硬度498 HV。

图7 不同预拉伸量下材料的力学性能关系Fig.7 Relationship between mechanical properties of materials under different pretensile amounts

目前,国内外对于形变热处理对铝锂合金力学性能的影响研究主要体现在预变形量这一因素的影响。但是对于理论分析计算形变热处理强化效果、材料化学成分(尤其是微合金化)在形变热处理这一过程中的影响等方面的研究还存在很多缺陷与不足。

2 铝锂合金双级时效处理对材料力学性能的影响

通常对铝锂合金的热处理是在固溶处理之后进行一次时效处理,双级时效便是在一级时效的基础上再次进行一次时效,并进行修正与完善。双级时效也可以分成预时效与最终时效的两个阶段,预时效阶段便是形成高密度的GP区,为最终时效阶段沉淀相的析出提供形核长大地点,提供充足的化学起伏形核条件,使得性能较好的沉淀相组织析出更为充分且弥散。

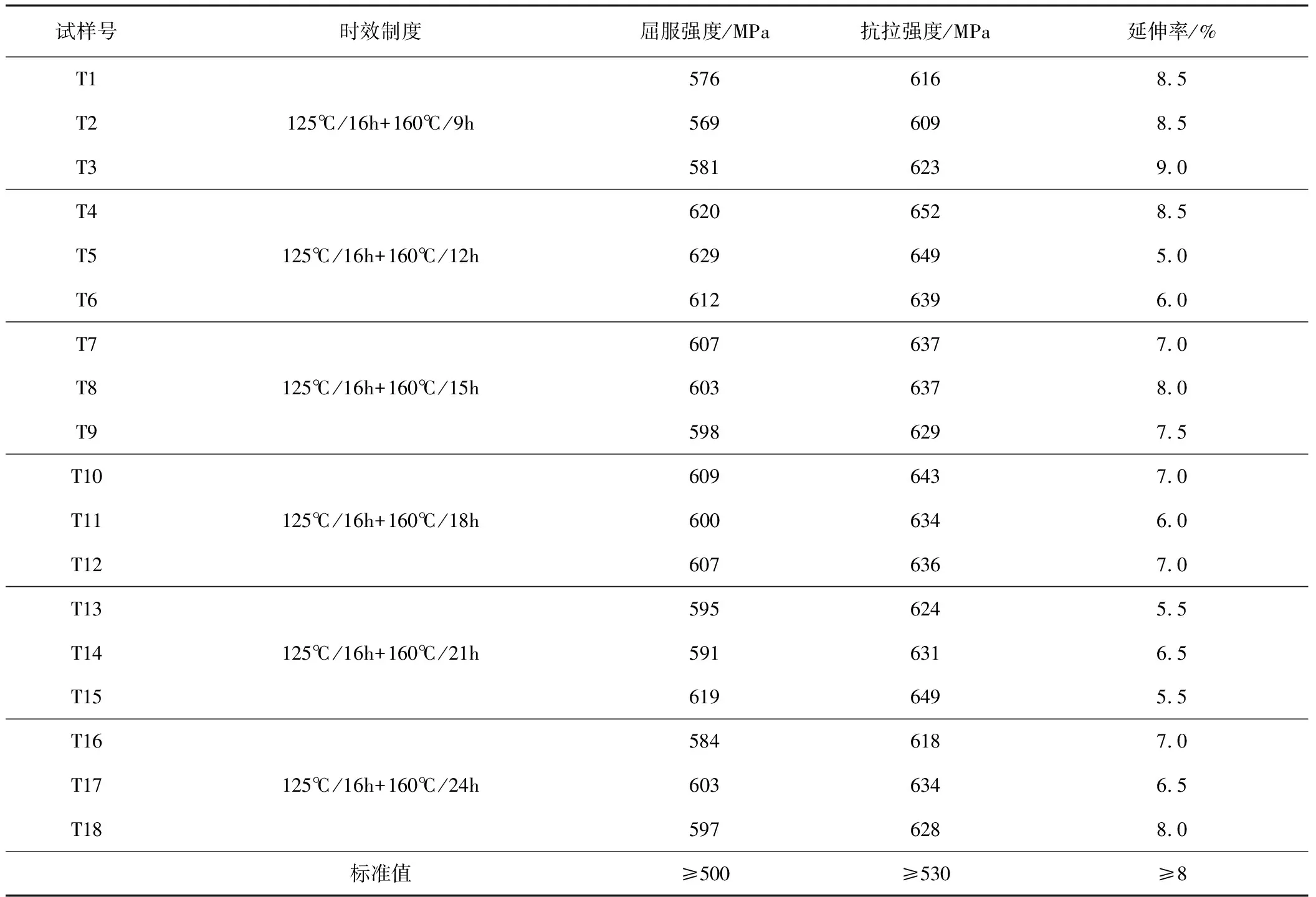

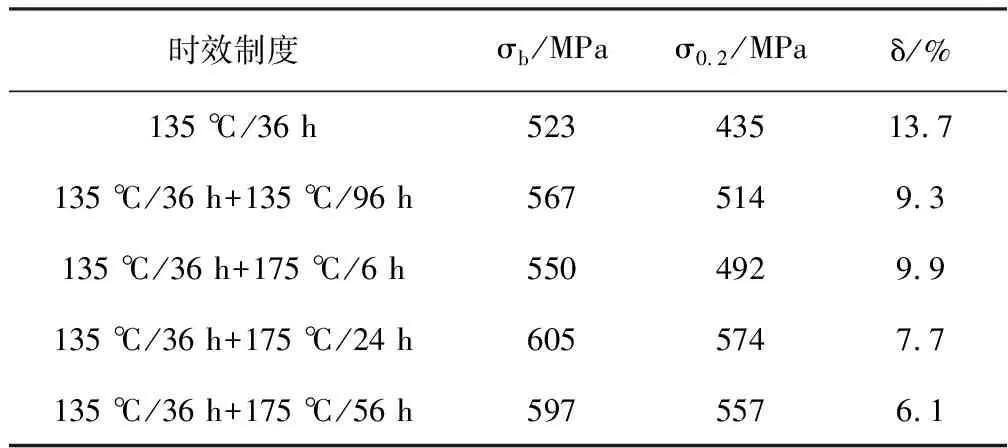

王燕等[23]研究了不同双级时效制度下,最终时效的保温时间对2A97-T84铝锂合金力学性能的影响。不同保温时间对材料力学性能的影响见表1[23]。

表1 不同保温时间下的力学性能

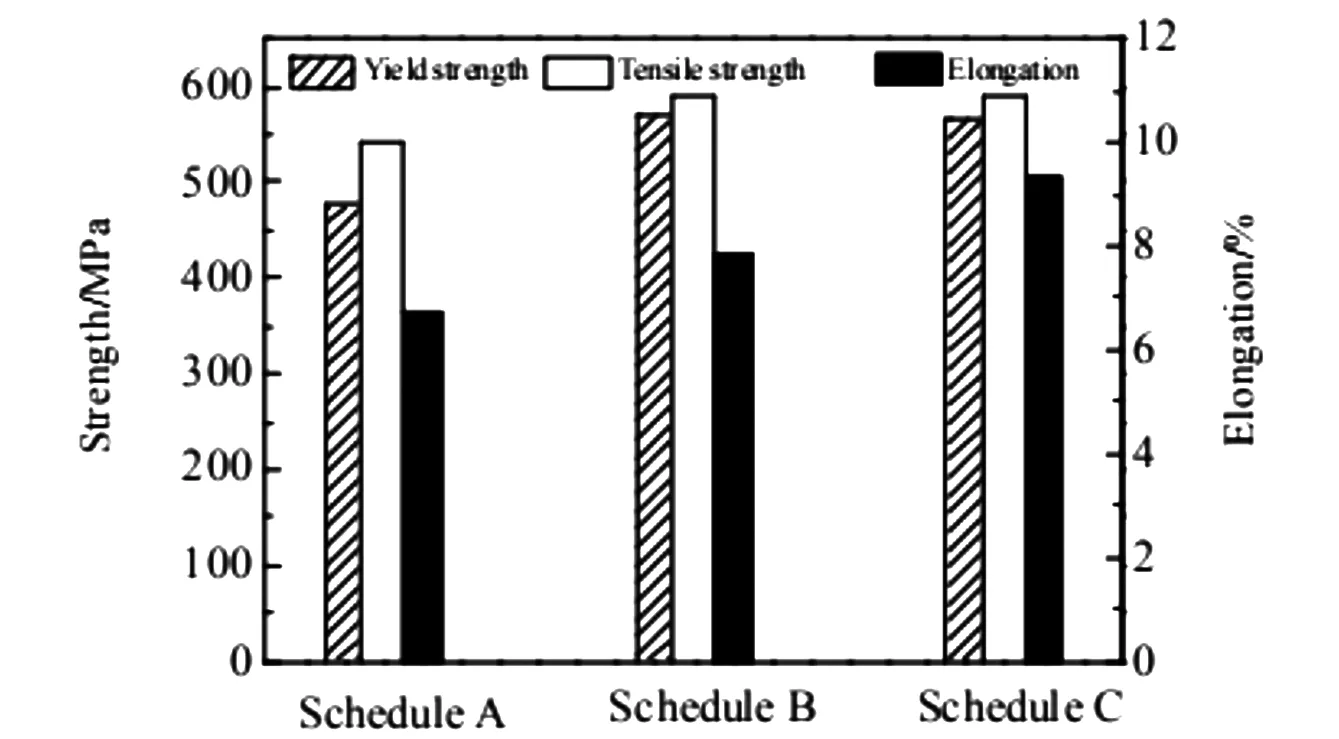

孔祥等[24]采用一组T6单级时效(175 ℃ /48 h)(A)制度和两组T8制度对试样进行处理,研究表明T8状态下试样的抗拉 强度均高于T6态。同时T8态中双级时效制度(2.5%预变形,120 ℃/12 h+150 ℃/48 h)(C)相比于单级时效制度(2.5%预变形,150 ℃/48 h)(B)具有更优异的综合性能。图8[24]为三组不同时效工艺下材料的力学性能。

图8 三组时效合金的力学性能Fig.8 Mechanical properties of three sets of aging alloys

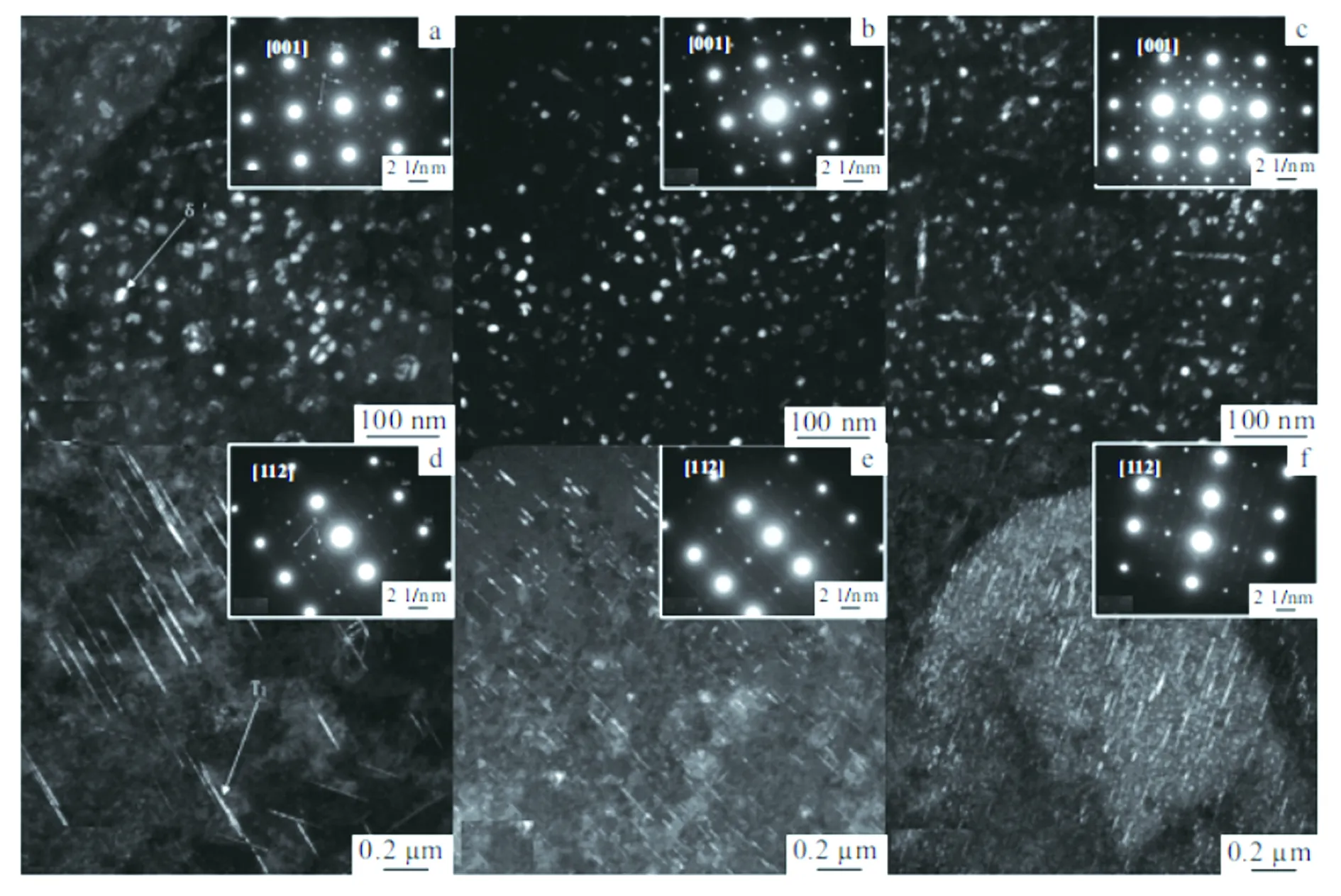

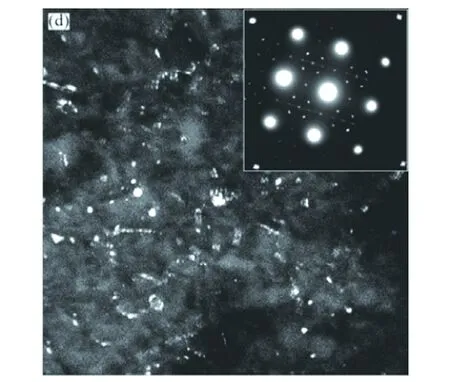

同时T8双级时效与单级时效相比,δ′和 T1沉淀相更加充分、细小、弥散均匀地分布在材料中。图9[24]为不同时效工艺下沉淀相地析出形态。

(a)(d)T6时效;(b)(e)T8时效;(c)(f)T8双级时效图9 三种时效制度下合金的TEM(暗场)像和电子衍射花样Fig.9 TEM (dark field) image and electron diffraction pattern of alloy under three aging system

廖忠全等[25]研究不同时效制度对2A97铝锂合金力学性能。研究表明,135 ℃/36 h+175 ℃的双级时效比 135 ℃的单级时效更有利于提高2A97铝锂合金的力学性能;随着 175 ℃下的第二级时效时间延长,合金的力学性能显著提高;135 ℃/36 h+175 ℃/24 h 双级时效时,晶内由大量的T1相和少量的δ′相组成,晶界析出物粗大、断续分布,此时合金具有最优的力学性能,其抗拉强度为605 MPa,伸长率7.7%。表2[25]为2A97铝锂合金经过不同时效处理后的拉伸性能。

表2 2A97铝锂合金不同时效处理后的拉伸性能

图10[25]为135 ℃/36 h+175 ℃/24 h 双级时效时沉淀相的析出形态分布。由于预时效阶段的作用是为最终失效提供GP区来作为沉淀相析出的形核地点,因此预时效的处理温度与时间与最终时效相比而言较少,工艺也较为简单。目前发展成熟的双级时效工艺有T8双级时效、T74双级时效等。研究方向主要为对原有一级、二级时效工艺基础上进行修改与完善,开发出新的双级时效技术,以及研究不同双级时效制度对材料的影响。

图10 双级时效下2A97 铝锂合金在 <001>α方向的 TEM 暗场像及电子衍射花样Fig.10 TEM dark field image and electron diffraction pattern of 2A97 Al-Li alloy in <001> α direction under two-stage aging

3 铝锂合金形变热处理对材料腐蚀性能的影响

由前述可知,铝锂合金经过热处理工艺之后,材料内部的沉淀相与金属基体由于电位的不同构成了许多腐蚀程度不同的微观电池。而形变热处理由于引入了预变形使材料内部的沉淀相析出更加充分,腐蚀加剧。但同时沉淀相的析出也更为弥散且均匀,材料的腐蚀行为也会逐渐从局部腐蚀转变为全面腐蚀,对于材料设计者而言可以更好进行腐蚀余量的设计。

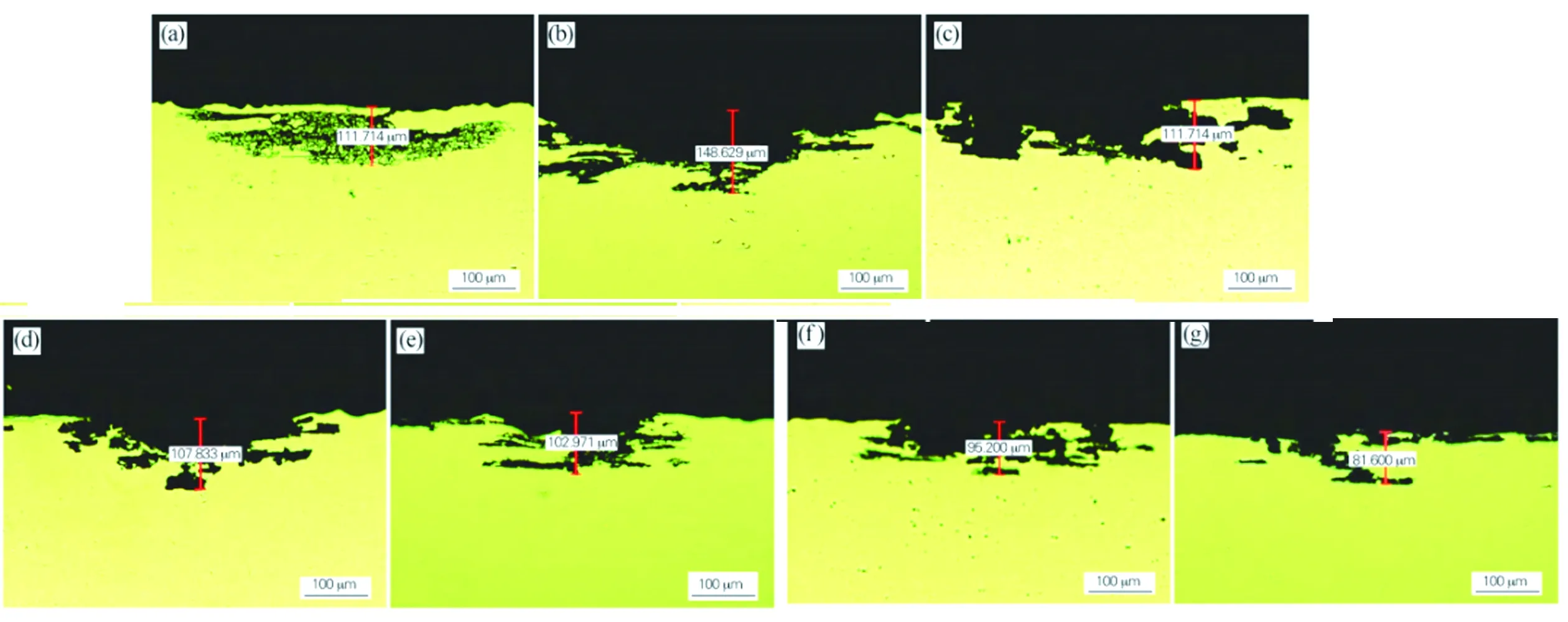

于娟等[19]研究了不同预拉伸变形量处理并人工时效后2050铝锂合金抗晶间腐蚀性能。研究发现,随预拉伸变形量增加,腐蚀形貌由晶间腐蚀变为点蚀,点蚀深度逐渐减,抗晶间腐蚀能力逐渐提高,预拉伸变形量为5.0%时,合金的强度和抗晶间腐蚀性能最佳。图11[19]为不同预变形量处理下材料的腐蚀形貌。

(a) 0%;(b) 2.5%;(c) 3%;(d) 3.5%;(e) 4%;(f) 4.5%;(g) 5%图11 不同预拉伸变形量下2050合金晶间腐蚀形貌Fig.11 Intercrystalline corrosion morphology of 2050 alloy under different pre-tensile deformation amount

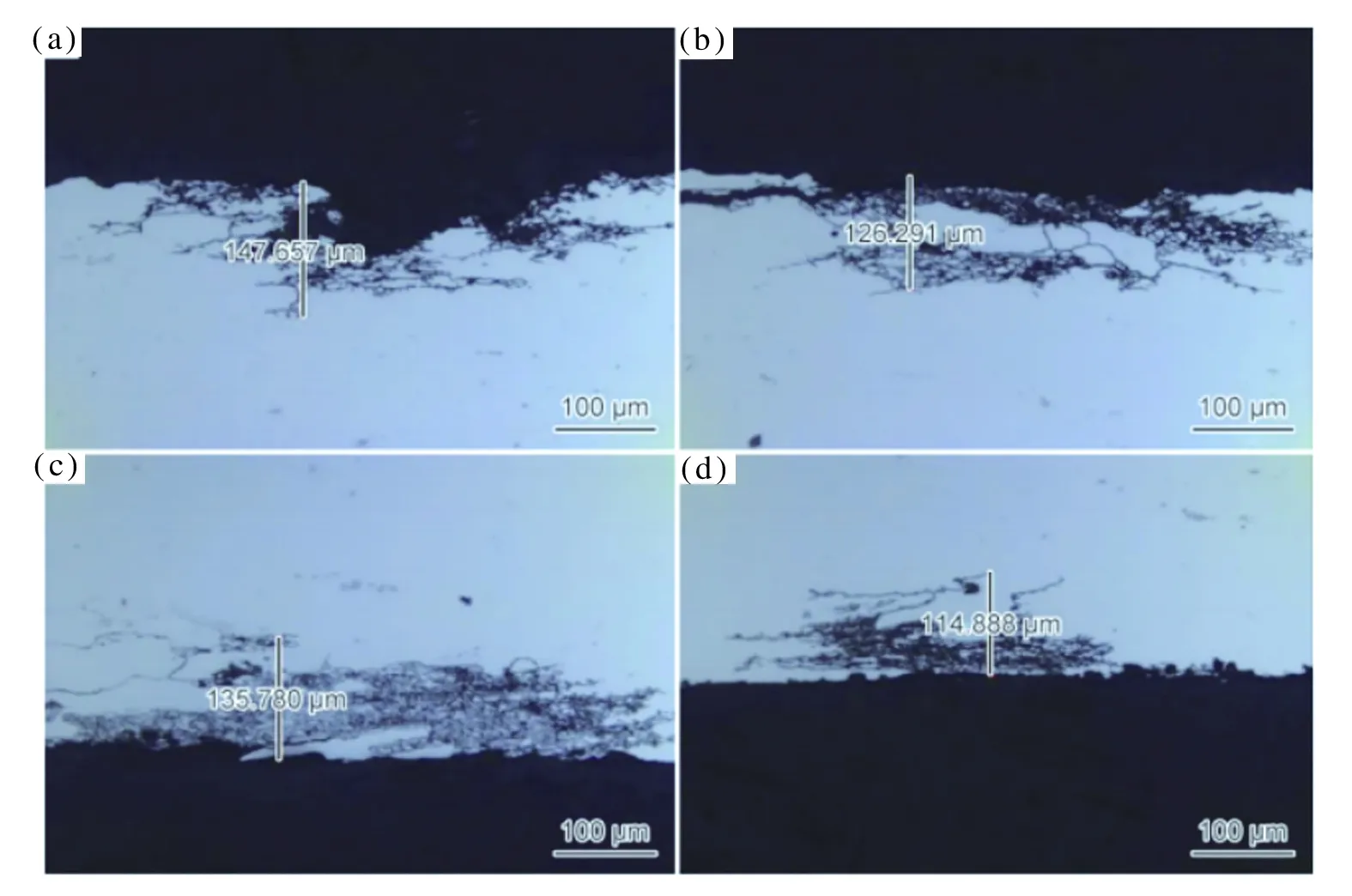

于娟等[20]对不同压缩变形量处理的2A97铝锂合金晶间腐蚀性能进行了深入研究。压缩变形量为25%时,合金的耐晶间腐蚀性能最好,压缩变形量为10%和15%时合金沉淀相大多在晶界析出,且析出连续,耐腐蚀性能较差。图12[20]为不同压缩变形量处理后2497-T34铝锂合金晶间腐蚀形貌。

(a)10%;(b)15%;(c)20%;(d)25%图12 不同压缩变形量下合金腐蚀形貌Fig.12 Intercrystalline corrosion morphology of 2497-T34 Al-Li alloy after different compression deformation treatment

形变热处理的过程当中引入了位错,造成了位错塞积与缠结,提供了除晶界等缺陷外的形核地点,分担了一部分的腐蚀程度,使得晶间腐蚀效果降低;但同时由于沉淀相的析出更为充分,其中粗大的第二相组织以及密度较高的沉淀相区域容易诱发应力集中,甚至形成裂纹源,为点蚀的产生提供了条件。因此,铝锂合金的抗腐蚀性能是晶粒与沉淀相共同作用的结果,合金的腐蚀为晶间腐蚀和点蚀的叠加效果。

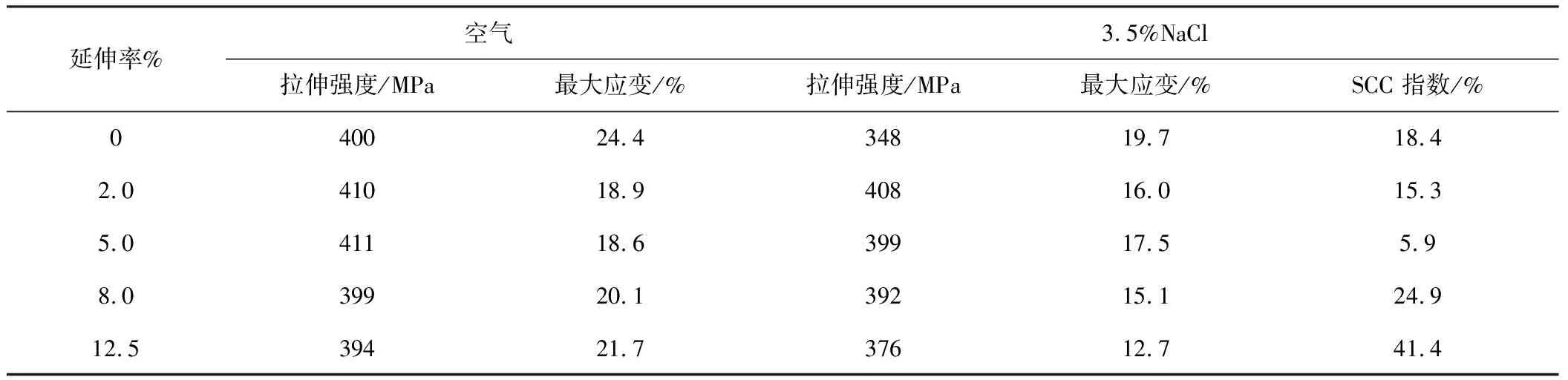

田宇等[28]分别采用五组不同预拉伸量对峰时效2997铝锂合金进行处理,研究发现五组不同预拉伸量的样品经过峰时效处理后,预拉伸量为5%的样品应力腐蚀敏感因子为5.9%,抗应力腐蚀性能最好;预拉伸量为12.5%的样品,应力腐蚀敏感因子为41.4%,抗应力腐蚀性能最差。表3[28]为不同预拉伸量的2297铝锂合金峰时效状态下空气及腐蚀介质中的应力腐蚀敏感性统计。

表3 不同预拉伸量下合金的应力腐蚀敏感性

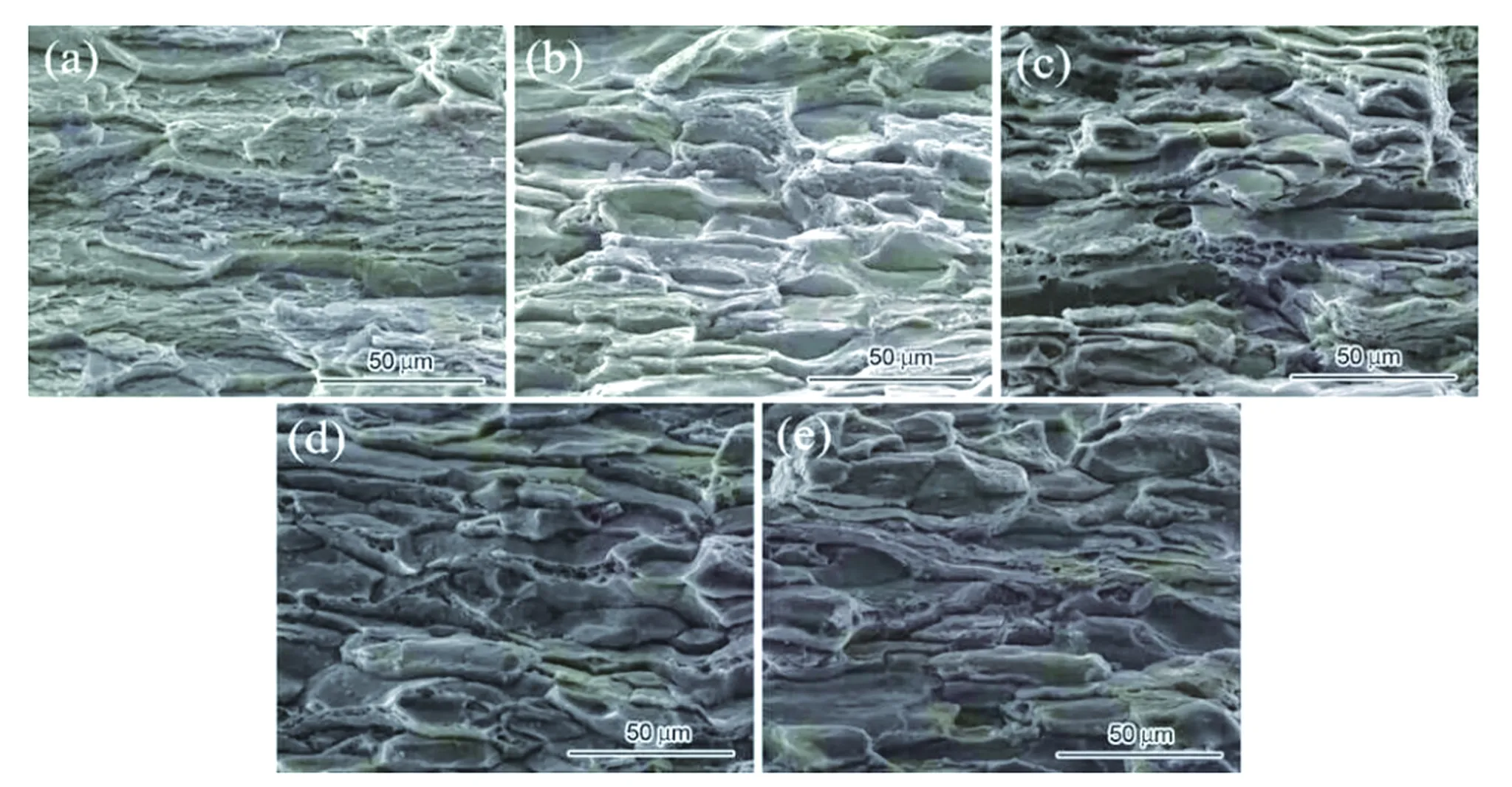

图13[28]为不同预拉伸量的2297铝锂合金峰时效状态下应力腐蚀断裂断口形貌图。对于应力腐蚀而言,形变热处理强化效果是固溶强化、位错强化、沉淀强化三者叠加效果,形变热处理使得沉淀相的析出更为充分,比常规热处理引入了更多缺陷。由氢致开裂理论[26.27]可知,这些缺陷是吸收H的主要来源,这些H在拉应力的作用下沿晶界扩散进入裂纹尖端区引起氢脆,同时大多数沉淀相为硬脆相,这些沉淀相容易产生应力集中,形成裂纹源,提供应力腐蚀的条件并且加速应力腐蚀进程,因此会在一定程度上会抵消合金的抗腐蚀性能。

(a)0;(b)2%;(c)5%;(d)8%;(e)12.5%图13 不同预拉伸量下应力腐蚀断裂断口形貌图Fig.13 Fracture morphology of stress corrosion fracture under different pretensile amounts

国内外对于形变热处理对材料抗腐蚀性能的影响研究还不够深入。由于材料的抗腐蚀性能是通过晶粒、沉淀相共同影响的,因此材料的抗腐蚀性能影响因素是复杂且多样的,形变热处理对材料的抗腐蚀性能调控不能很好掌握。未来形变热处理技术对材料抗腐蚀性能的影响不只是预变形量这一影响因素的研究,还会有预变形方式、材料服役环境等因素的研究。

4 结论

形变热处理以及双级时效技术对材料的腐蚀性能与力学性能的提升效果是显著的,这些技术可以很好弥补传统固溶时效热处理工艺所带来的缺陷。笔者认为,形变热处理以及双级时效技术对材料力学性能与腐蚀性能的影响与研究还不够。

(1)形变热处理与双级时效可以更加促进沉淀相的析出,但是其理论计算还不够充分,尤其是目前对于形变热处理所带来的强化效果计算式只是建立在理想条件下,对于热处理工艺设计者而言存在一定的困难。同时,形变热处理与双级时效对铝锂合金的力学性能影响的研究方向主要在寻找某类铝锂合金所适合的工艺,修改完善工艺制度如研究不同的预变形量、最终时效温度与保温时间等,但是在形变热处理以及双级时效条件下,合金元素的争相析出行为(尤其是微合金化)以及不同预变形方式给材料力学性能带来的影响等方面的研究还有很多不足之处。

(2)形变热处理对铝锂合金的腐蚀性能的影响因素是多方面的,它涉及到晶粒与第二相的共同作用,影响因素的过多就会造成形变热处理对材料腐蚀性能的影响机制过于复杂。同时,这方面的研究方向主要是在不同预变形量下材料的抗腐蚀性能,研究对象为晶间腐蚀与点蚀。但是形变热处理对于服役材料的腐蚀性能影响以及不同预变形方式对材料腐蚀性能的影响等方面还有待研究。