铝合金墙体模板影响因素分析

2023-08-13李茂

李茂

摘 要:对铝合金模板组成构件的不同受力部位进行拆分研究,通过简化受力模型力学计算、力学性能试验及ABAQUS模型有限元分析多方面,验证模板的可靠性,研究掌握铝合金墙体模板影响因素分析方法。从经济型及社会效益方面考虑,铝合金墙体模板性价比均高于普通模板,具有研究及推广的价值。

關键词:建筑工程;铝合金;墙体模板;影响因素分析

中图分类号:TG249.3 文献标识码:A 文章编号:2096-6903(2023)06-0016-02

1 混凝土侧压力影响因素的分析

混凝土侧压力大小和以下3个因素有关:①新浇筑混凝土的流变特性(极限剪切应力和粘度系数)。②新浇筑混凝土层高度。③模板与工程结构的特点。这3个因素是不可分割考虑的,而是需要综合在一起的。

新浇筑混凝土由水、水泥和粗细集料组合构成的多相分散体系,具备一定的弹性、粘性、塑性。浇灌入模的混凝土因重力之类的外力的作用下流动时,会因竖向模板的约束,对模板侧面产生一定的压力。浇筑混凝土时,外力大小与新浇筑混凝土层高度密切相关,也就是与浇筑速度的快慢有关。

新浇筑混凝土自身的流动性和其极限剪切应力、粘度系数高低有着紧密的联系。新浇筑混凝土的极限剪切应力,是由组成材料各颗粒之间的内聚力和摩擦力决定的,粘度系数是新浇筑混凝土内部结构阻碍流动力大小的指标,两者都与新浇筑混凝土的内部结构有关。因此新浇筑混凝土内部结构和性能变化,必然影响着混凝土的侧压力,具体包括:水泥种类、外加剂型号、集料种类及级配、混凝土的配合比及稠度、周围环境以及混凝土的温度(它能够影响混凝土的凝结速度,进而影响混凝土流变性能随时间变化的速度快慢)、还有捣实混凝土的具体方法(它影响混凝土粘度系数的降低幅度)等[1]。

其他一些外在因素也会影响混凝土侧压力大小,例如模板的刚度及其表面粗糙度、具体结构构件的配筋状态与断面尺寸大小(它会影响混凝土的拱效应)等。

以上因素都会对混凝土侧压力产生影响,所以若要用一个计算式全面反映这些影响因素对混凝土侧压力的综合影响,在实际操作中既不简捷,也无必要。单从实用观点角度考虑,混凝土侧压力计算式,只反映主要因素,使其既能基本反映混凝土侧压力的变化规律,又能计算简便准确,关键是据此进行模板设计时还能保证模板的安全度、经济实惠、耐用实用,就已经满足了模板工程设计的基本要求。所以有必要将多种因素对混凝土侧压力的影响进行对比分析研究。混凝土的配合比就对混凝土侧压力有很大的影响。

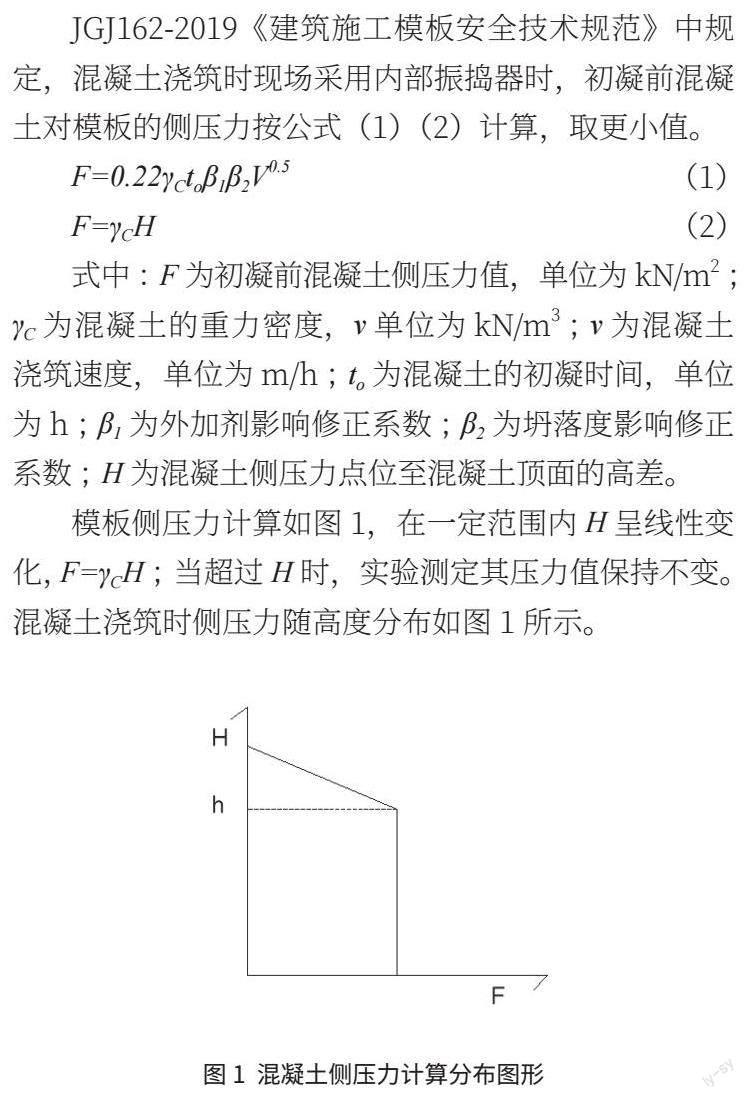

JGJ162-2019《建筑施工模板安全技术规范》中规定,混凝土浇筑时现场采用内部振捣器时,初凝前混凝土对模板的侧压力按公式(1)(2)计算,取更小值。

F=0.22γCtoβ1β2V0.5 (1)

F=γCH (2)

式中:F为初凝前混凝土侧压力值,单位为kN/m2;γC为混凝土的重力密度,v单位为kN/m3;v为混凝土浇筑速度,单位为m/h;to为混凝土的初凝时间,单位为h;β1为外加剂影响修正系数;β2为坍落度影响修正系数;H为混凝土侧压力点位至混凝土顶面的高差。

模板侧压力计算如图1,在一定范围内H呈线性变化,F=γCH;当超过H时,实验测定其压力值保持不变。混凝土浇筑时侧压力随高度分布如图1所示。

2 铝合金墙体模板力学分析及简易计算

本工程使用的铝合金模板,墙体模板标准板尺寸为2 800 mm×400 mm,沿模板竖向每70 cm设置一道主龙骨。墙体模板间固定采用M16穿墙螺栓对拉固定。墙体模板的设计,需要考虑混凝土浇筑时程液态的混凝土对模板的侧压力,取压力的最大值,确定模板设计时需要的厚度及支撑体系的间距[2]。混凝土浇筑中对模板的侧压力,主要指混凝土浇筑时的自重及振捣过程中对模板的侧压力。

混凝土浇筑后在初凝前呈液态时,随模板高度不同对模板的侧压力分布变化,作为模板的主要荷载。振捣棒作业时,新浇筑的混凝土作用于模板的最大侧压力计算值可按(3)(4)计算出最小值。

F1=0.22γCtoβ1β2V0.5 (3)

F'1=γCH (4)

式中:F1和F'1为混凝土入模时对模板的压力值,单位为kN/m2;γC为重力密度取值;to为混凝土浇筑后到初凝的时间,根据实验确定,在实验数据较少,不足以支撑理论取值时,也可按照t0=200/(T+15)计算;β1是混凝土浇筑外加剂修正系数,不添加外加剂是取值1,掺缓凝剂后的取值为1.2;β2作为混凝土坍落度修正系数,当塌落度<110时,取1.15;V是混凝土厚度与浇筑时间T的比值;H为侧压力计算点位至顶面的高度。

依据上述公式算得,本工程F1=31.63 kN/m2,F'1=25×2.8=70 kN/m2,Fmin=31.63 kN/m2。混凝土浇筑下落时的荷载值为4.0 kN/m2,即F=43.56 kN/m2,有效压头H=1.74 m。

3 有限元分析

墙模板的有限元分析建模与顶板模板相同,将墙体模板简化分析成梁板结构,梁板间的连接通过共用节点实现,面板取用She1163单元,背楞及边框取用Beam188单元。

3.1 横肋分析

假设横肋的边界约束条件为两端铰支,有限元模型的选取的坐标系及加载情况如图2所示。在墙模板上施加新浇混凝土对模板的侧压力荷载,在模板底部Z取0~1.06板面上,施加F=43.56 kN/m2的侧压力面荷载,在Z取1.06~2.8的板面上,施加F从43.56 kN/m2减到0的梯度面荷载。

3.2 面板分析

设定墙体模板的四边固定,简化为固定支座,背楞间距700 mm,三道背楞垂直于墙体受销钉约束,简化模型墙体模板的约束条件。墙体模板上划分受力分区,分区荷载呈梯度施加,详见图3。

3.3 邊框分析

设定墙板边框为多跨静定梁,其中背楞在3个方向收到约束。向模板施加混凝土侧压力,压力值参照图4分区梯度荷载。

4 结果比对分析

通过对墙板模板的受力分析及模型的有限元分析,对比两种分析结论,从而验证铝合金模板的强度值是否可靠。比对数据如表1所示。

由表1可知,力学分析中模板横肋计算的值较有限元分析的数值偏大,其对应的应力值也大于有限元分析出的结果。墙体模板的力学计算结果与有限元分析结论中位移的最大值基本相符。有限元分析计算出的结果应力值大于力学模型计算的数值。原因是力学分析计算中考虑的是理论工况,而有限元分析环境更贴近于实际工况。力学模型计算中边框的形变数值大于有限元分析中的形变值,其对应的应力也差距较大。

造成两种不同分析结果差异较大的原因,在于边界约束条件的不同。简化分析中,四边支座默认为理想状态下的四边固定支座。ABAQUS模型分析中,考虑了周边墙板的影响,分析环境更接近实际工况。通过两种不同的分析结果,证明铝合金墙体模板可靠性能够达到设计强度,其最大应力值对应的弹性型变值远小于混凝土施工规范要求的参数值[3]。

参考文献

[1] 19G905-3,房屋建筑工程施工工艺图解—组拼式铝合金模板系列施工工艺图解[S].

[2] JG/T 522-2017,铝合金模板[S].

[3] DB11/T 1611-2018,建筑工程组合铝合金模板施工技术规范[S].