乙烯工业发展现状及分析

2023-08-12肖仕辉王丽易广坤余玉莹

肖仕辉,王丽,易广坤,余玉莹

(1.埃克森美孚(惠州)化工有限公司,广东惠州 516000;2.广东石油化工学院 化学工程学院,广东茂名 525000)

随着人们生活水平的提高,对各类化工产品的需求急剧增加。乙烯装置作为石油化工的龙头装置,其生产产品主要有乙烯、丙烯、丁二烯、苯、甲苯、二甲苯等多种化工基础原料。其中乙烯作为生产各类化学品重要的基础原料,其需求也急剧增加,在经济发展的刺激下乙烯行业迎来了新的扩产高潮。乙烯装置发展多年工艺趋于成熟,目前主流的乙烯装置均采用深冷分离技术,其中根据组分切割顺序不同可分为顺序流程、前脱乙烷流程和前脱丙烷流程。虽然乙烯技术近年来整体变化不大,但是乙烯的高速扩产,也给乙烯工艺带来了新的活力,随着新建乙烯装置原料轻质化,部分乙烯装置采用了低温急冷油工艺,急冷系统运行更为稳定、随着绿电技术的发展,部分项目采用电动“三机”使得三机操作更为简便,同时降低了全装置的碳排放。在乙烯高速扩产的今天,乙烯装置迸发出力新的生机。

1 我国乙烯工业发展现状

乙烯是重要的石油化工基础原料,乙烯的产量、规模和技术水平标志着一个国家石油化学工业的发展水平。我国的乙烯工业起源于20 世纪60 年代,1962 年我国的第一套乙烯装置在兰化公司建成投产,其产量仅为5×103t/年[1]。经过近60 年的发展,截至2021 年我国乙烯产量已经达到2 826 万t/年,成为仅次于美国的第二大乙烯生产大国。

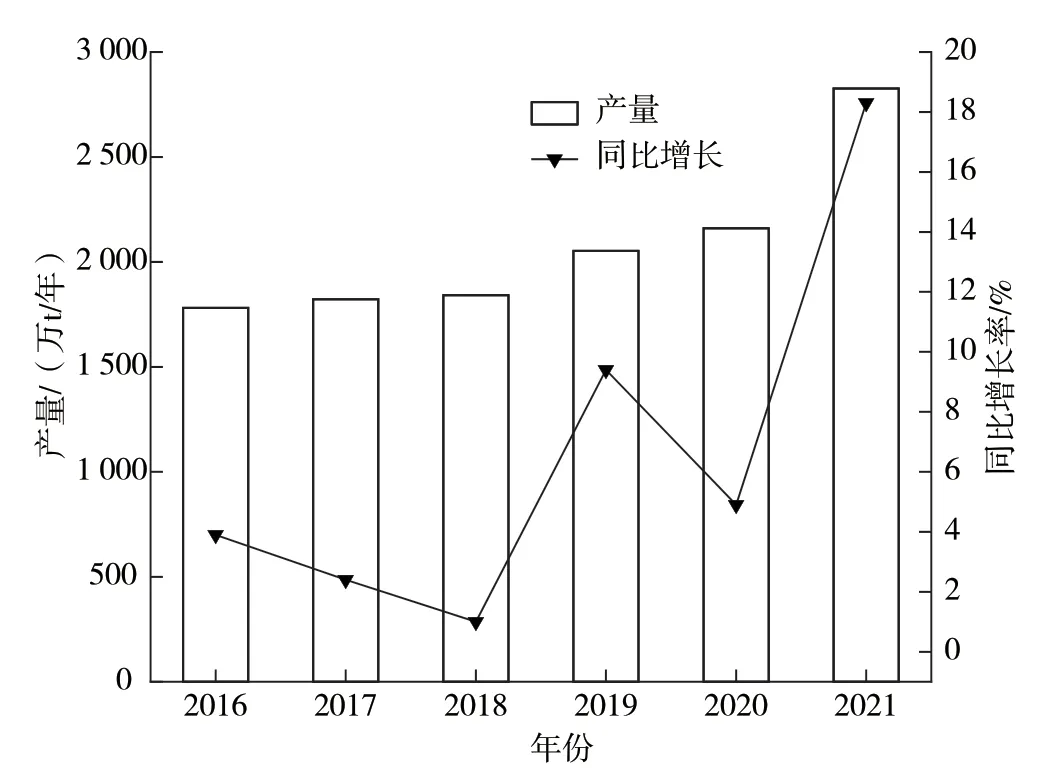

由图1 可知,近年来我国乙烯产量呈现稳步增长趋势,其中在2021 年同比增长达到了18.3%,为近年来最高值。虽然目前乙烯产量巨大,但国内乙烯当量缺口仍然高达近2 000 万t/年,自给率在50%左右[2],每年需要进口大量聚乙烯、乙二醇等乙烯下游产品以满足国内消费需求[3]。预计未来几年我国乙烯产能将进一步扩大,到2025 年我国乙烯产能将达到5 000 万t/年[4]。因此,在未来一段时间内乙烯仍然是国内最火热的石化项目之一,具有良好的发展前景。

图1 2016—2021 年全国乙烯产量及增长情况

目前世界范围内生产乙烯的主要原料为石脑油,约占64%,其次是乙烷、丙烷等轻烃,占比约为31%(图2a)。裂解原料轻质化是目前乙烯行业发展的普遍趋势,轻烃裂解工艺由于乙烯产率高、能耗低、单位投资低,近年来已经成为北美、中东等地区新建乙烯项目的首选。亚太地区由于缺乏乙烷资源,大多仍然采用石脑油裂解路线。

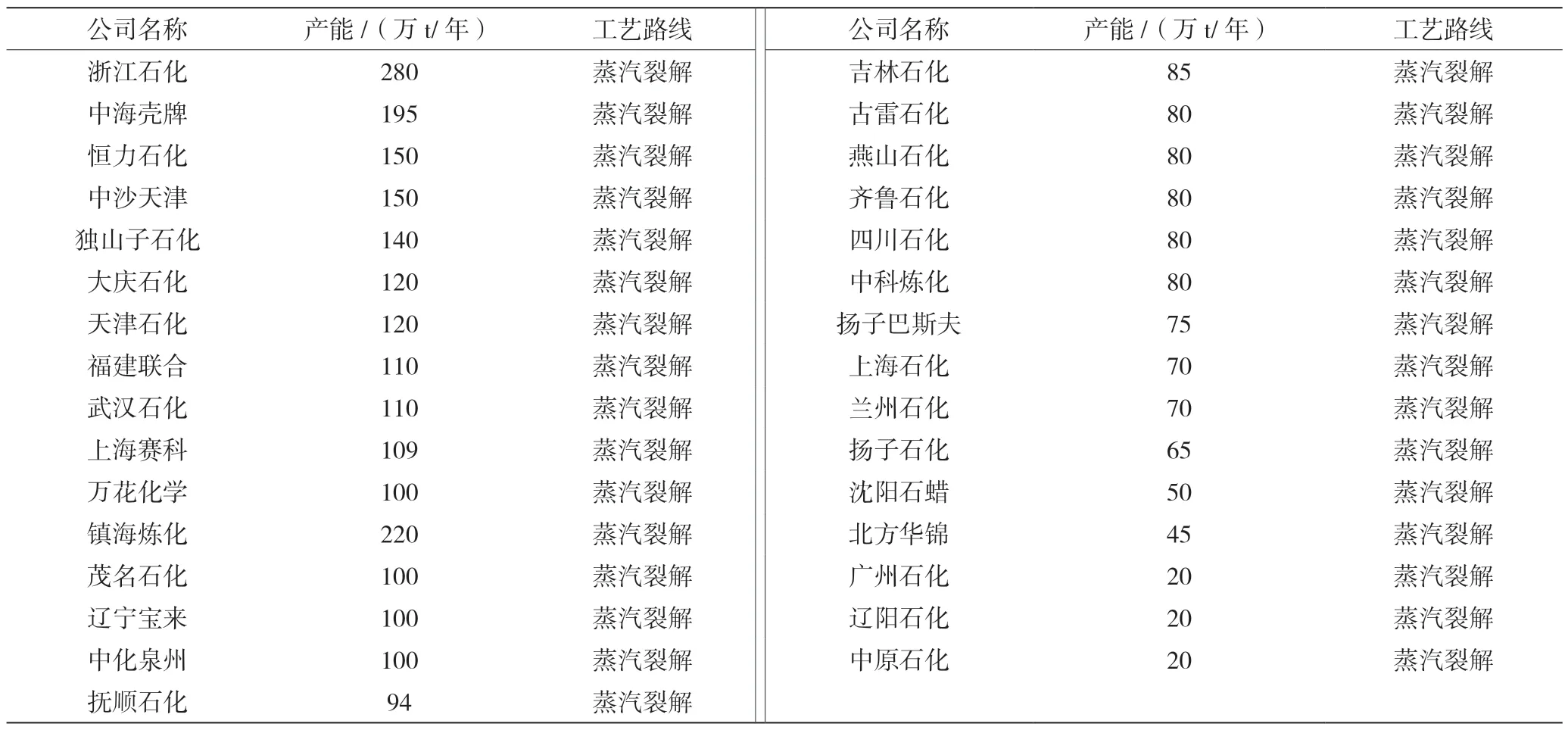

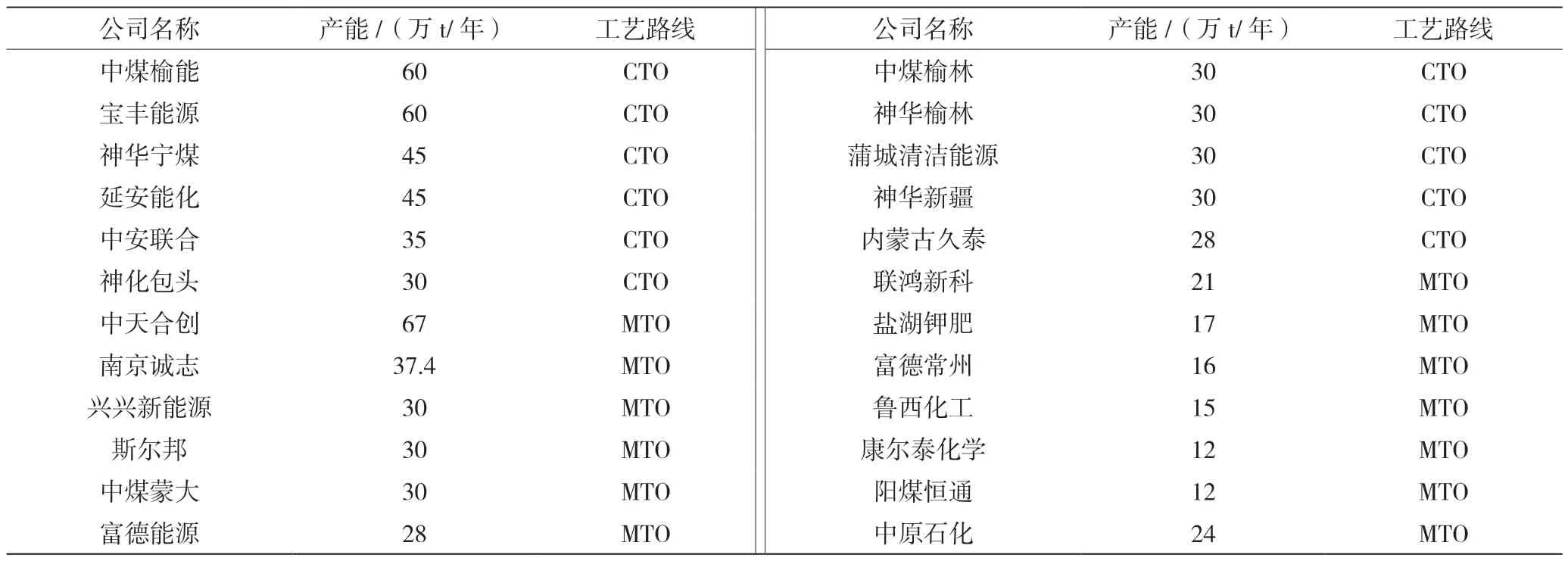

图2 2021 年乙烯原料分布

由图2(b)可知,我国乙烯生产的主要工艺路线为石脑油等混合油品蒸汽裂解,其次是甲醇制烯烃、煤制烯烃。目前国内炼油产能过剩,新建炼厂多为炼化一体化,油品更多用于生产三烯、三苯等化工产品,主要采用石脑油等混合油品蒸汽裂解工艺。此外,新建乙烯项目呈现大型化、集成化趋势,2018 年我国百万吨乙烯装置仅有8 套[5],截至2021 年我国百万吨乙烯装置已经达到了15 套(表1),新建项目乙烯大多在百万吨以上。我国蒸汽裂解装置平均规模高于世界平均水平,并且随着新增乙烯项目的增多,我国乙烯装置平均规模将进一步提高。我国能源结构为“贫油、少气、多煤”,因此煤化工路线制烯烃在我国仍然占据近20%的产能。虽然煤制烯烃(CTO)、甲醇制烯烃(MTO)工艺存在能耗大、污染严重等问题,但却是我国重要的战略技术储备,且近年来相关工艺发展迅速,截至2021 年我国CTO、MTO 工艺乙烯产能达到了762.4 万t/年(表2)。此外,随着美国等地区大量乙烷出口,国内也开始出现许多轻烃裂解生产乙烯的项目(表3)[5]。目前我国乙烯发展的整体仍以石脑油蒸汽裂解为主流工艺,但占比将逐渐下降,乙烷裂解项目、MTO、CTO 等工艺齐头并进,轻烃裂解项目由于能耗低、投资少、收率高等优点发展势头迅猛。

表1 2021 年国内蒸汽裂解乙烯现有产能

表2 2021 年CTO/MTO 乙烯产能

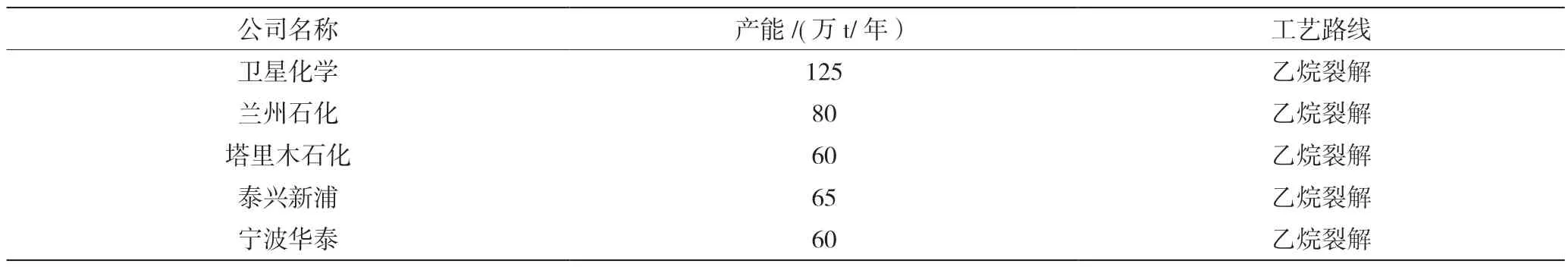

表3 2021 年乙烷制乙烯产能

2 乙烯主要生产工艺

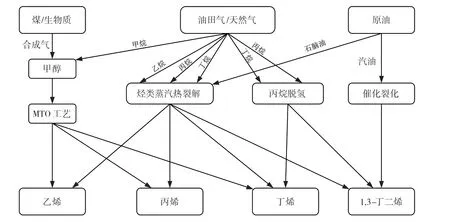

以乙烯为主的低碳烯烃是重要的化工原材料,其生产工艺主要有烃类蒸汽热裂解、MTO 工艺等。从原料路线来看,目前烯烃生产主要分为石油化工路线、煤化工路线,不同路线制取低碳烯烃工艺路线如图3 所示。煤化工路线主要为煤气化后制合成气,合成气生产甲醇中间体后结合MTO 工艺生产以丙烯为主的三烯。石油化工路线主要使用炼厂分离出的石脑油进入蒸汽裂解装置生产三烯三苯为主的化工原料。随着国内炼油市场的饱和越来越多炼化企业开始往炼化一体化方向发展,更多的油品将进入乙烯装置用于生产化工基础原料,甚至已经出现用原油直接裂解生产低碳烯烃的工艺。

图3 不同原料生产烯烃工艺路线

2.1 烃类蒸汽热裂解工艺

烃类蒸汽热裂解工艺是以轻烃或石脑油等液体油品为原料,采用管式裂解炉裂解生产低碳烯烃的工艺,由于要通入稀释蒸汽降低烃分压,也称为烃类蒸汽热裂解工艺。目前该工艺是世界范围内生产乙烯的主流工艺。据统计,超过95%的乙烯由管式裂解炉生产。如图4 所示,烃类预热气化后进入裂解炉发生裂解反应后经过废热锅炉迅速降温至370 ~500 ℃,进入急冷器注入急冷油后进入油洗塔进一步回收余热,油洗塔顶分离出较轻裂解气进入水洗塔进一步降温,冷却至约40 ℃后进入压缩碱洗单元,最后送入深冷系统分离出低碳烯烃产品[6]。

图4 馏分油裂解分馏工艺流程

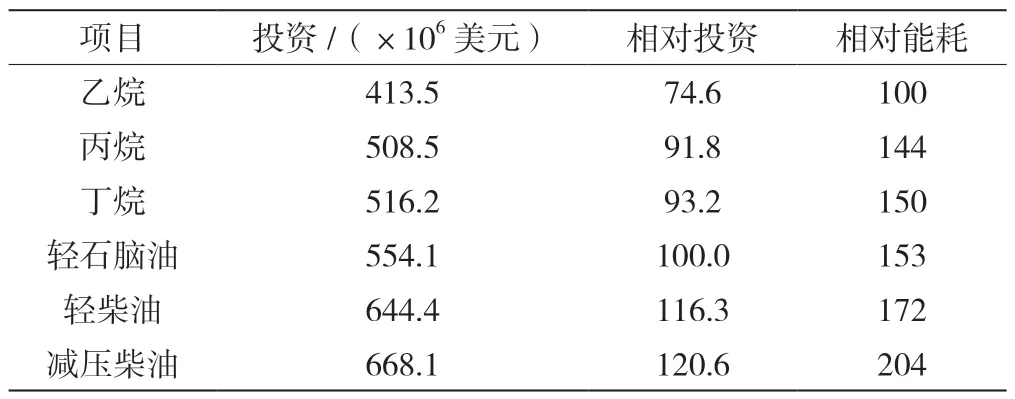

由于原料不同裂解采取的工艺有所区别,其中采用轻烃裂解具有显著优势。轻烃裂解产物中重组分含量较少,裂解气露点温度较低,可以直接采用两级甚至三级废热锅炉回收裂解气中的能量,因此工艺流程相对简单,单位投资、能耗均优于石脑油、常压柴油等液体油品裂解工艺。对比不同原料的蒸汽裂解装置能耗以及固定投资可知,乙烷裂解项目生产能耗及投资都远低于其他原料裂解工艺,因此乙烷裂解项目在生产中具有显著优势。详见表4。

表4 年产50 万t 的不同乙烯裂解项目投资成本及能耗

2.2 CTO/MTO 工艺

CTO/MTO工艺通常为煤化工路线的烯烃生产工艺,煤气化后生产合成气,合成气进一步生产甲醇,甲醇通过MTO 工艺便可以生产乙烯、丙烯等低碳烯烃。但相关煤化工工艺存在能耗大、流程复杂等问题,市场竞争力低。由于我国对外石油进口依存度较高,存在能源安全风险,结合我国煤资源丰富的特点,CTO/MTO 仍是我国重要的战略技术储备,相关工艺在国内得到了许多科研院所、企业的高度重视,且已实现了国产化[7]。

甲醇闪点较低不适合远距离输送,因此MTO 工艺上游采用煤制甲醇工艺生产原料甲醇[8],采用煤与水制成浓度为62%的水煤浆,与空分装置分离出的氧气在6.5 MPaG、1 620 K 条件下于气化炉中发生部分氧化反应生产粗合成气,合成气经过洗涤变换后得到适合甲醇合成的CO/H2比例(体积比)。经耐硫变换后的粗煤气通过低温甲醇洗涤脱除含硫化合物后进入甲醇合成反应器反应生成甲醇。甲醇经过MTO工艺可以生产以丙烯为主的低碳烯烃。

目前我国工业应用较多的是中国科学院大连化学物理研究所开发的DMTO 工艺以及UOP/Hydro 公司MTO 工艺。MTO 工艺由于存在强放热催化剂易结焦等问题,通常采用流化床在较小孔径、水热稳定性及热稳定性良好的分子筛催化剂下进行反应,并结合催化剂再生器实现连续操作,典型工艺流程如图5 所示[9]。

图5 典型MTO 工艺流程图

2.3 原油蒸汽裂解工艺

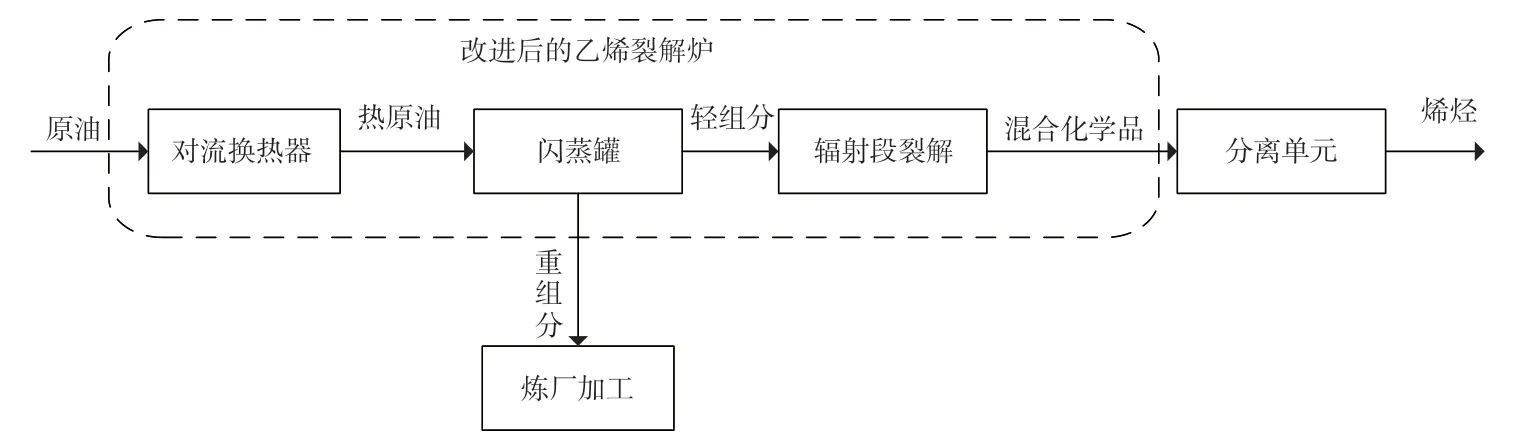

近年来随着炼油产能的饱和,不少企业开始探索颠覆传统炼厂的新工艺,其中最具代表性的是原油蒸汽裂解工艺,该工艺运用轻质原油直接蒸汽裂解生产乙烯为主的三烯。原油蒸汽裂解工艺简化了工艺流程,使原油不必经过传统炼厂处理而能直接用于裂解生产烯烃,具有能耗低、烯烃收率高等优点。目前该工艺已经实现工业化应用,2014 年1 月ExxonMobil 在新加坡裕廊成功建设投产了全球首套原油蒸汽裂解装置,其流程如图6 所示[10]。原油蒸汽裂解工艺可完全绕过炼油过程,将原油直接供给裂解炉,新工艺分别在裂解炉的对流段和辐射段间加入一个闪蒸罐,将原油预加热通过闪蒸分离出较轻组分,这部分轻组分油气被返回到炉内的辐射段盘管进行蒸汽裂解生产乙烯为主的低碳烯烃,剩余重组分送入炼厂进行进一步加工[11]。

图6 ExxonMobil 新加坡原油直接制烯烃工艺流程

2021 年11 月我国中石化天津石化也成功实现了对该工艺的工业实验[12]。目前全球仅ExxonMobil、中石化拥有原油直接蒸汽裂解工艺。原油蒸汽裂解工艺颠覆了传统炼厂的工艺流程,具有能耗低、流程短、烯烃收率高等优点,该工艺的发展对促进石化行业发展具有深远意义[13]。

3 石脑油蒸汽裂解工艺

石脑油蒸汽裂解装置主要由裂解炉系统和分离精制系统两大部分构成。裂解炉系统由管式裂解炉与废热锅炉构成,在高温作用下能使烃类发生裂解反应生产烯烃,废热锅炉可以使裂解气迅速降温,减少裂解气发生二次反应,从而提高乙烯收率。分离系统主要由压缩碱洗及深冷分离系统构成,其作用是对裂解气中各组分进行分离提纯,主要设备有急冷油塔、急冷水塔、碱洗塔、脱甲烷塔、脱乙烷塔以及脱丙烷塔等[14]。

3.1 裂解炉

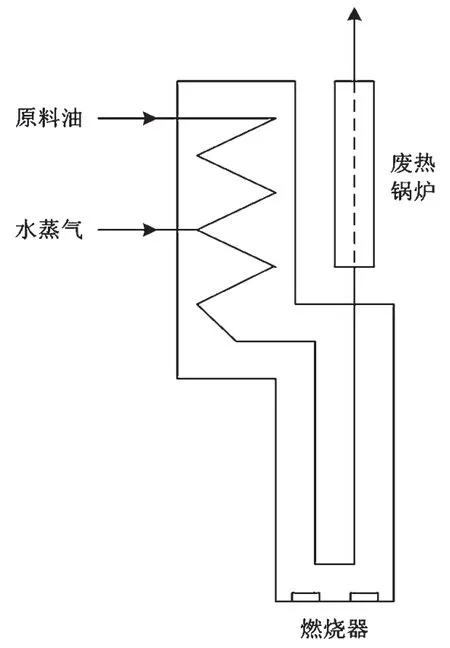

乙烯裂解炉主要由超高压汽包、辐射段、对流段、急冷锅炉、垂直布置在辐射段的多段炉管以及燃烧器组成[15]。其中急冷锅炉可以使裂解气迅速降温,能够防止裂解气发生二次反应影响乙烯收率,并且可以回收裂解气中高品位热能用于产生12 MPa 的超高压蒸汽,超高压蒸汽在辐射段进一步过热后可为三机提供能量;裂解炉对流段主要是为了回收来自辐射段高温烟道气中的能量,对裂解原料、稀释蒸汽、锅炉给水进行预热,同时还可以过热来自汽包的超高压蒸汽;裂解炉辐射段的主要作用是为裂解反应提供足够的能量,辐射段一般在侧壁和底部对称安装烧嘴,炉管通常垂直布置在炉膛中心,沿直线排列,采用双面炉墙辐射加热。其中辐射段底部烧嘴是全炉的核心部位,可以提供70%~80%的热负荷[16];裂解炉管是烃类发生裂解反应生成烯烃的场所,由于反应温度较高通常选用耐高温的铬镍合金作为裂解炉管材料,同时铬镍与水蒸气在高温下形成的氧化保护层可以在一定程度上保护炉管[17]。目前已经有许多裂解炉用于工业化生产,例如鲁姆斯公司开发的SRT(Short Residence Time)系列裂解炉、S&W 公司开发的USC 型裂解炉、KTI 公司GK型裂解炉、凯洛格公司的毫秒炉、林德公司的Pyrocrack型裂解炉以及国产CBL 型裂解炉。其中SRT 系列裂解炉具有较强的代表性,经过几十年的发展目前已更新至第六代,在工业上应用广泛。国内许多乙烯项目采用该型号裂解炉进行生产,其结构简图如图7 所示。

图7 SRT 型裂解炉结构简图

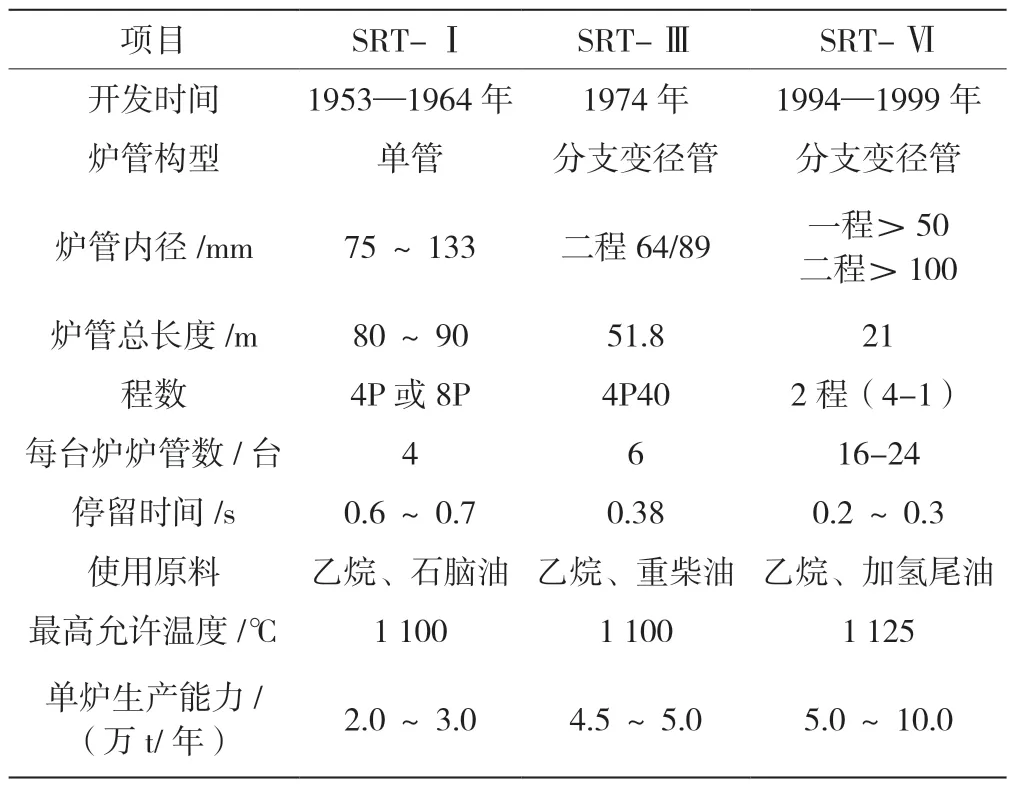

经过几十年的发展,SRT 系列裂解炉已经升级到了第六代,为获得更高的乙烯收率,裂解炉整体向高温、短停留时间、增大处理量方向发展[18]。为追求更高裂解温度,可通过更换耐热性能更好的KHR35CW(25Cr-35Ni+W+Nb)合金材料制造炉管,同时对炉管结构进行改进,采用双程分支变径炉管以减少停留时间,其结构及工艺参数见表5[19]。

表5 不同SRT 型裂解炉工艺参数

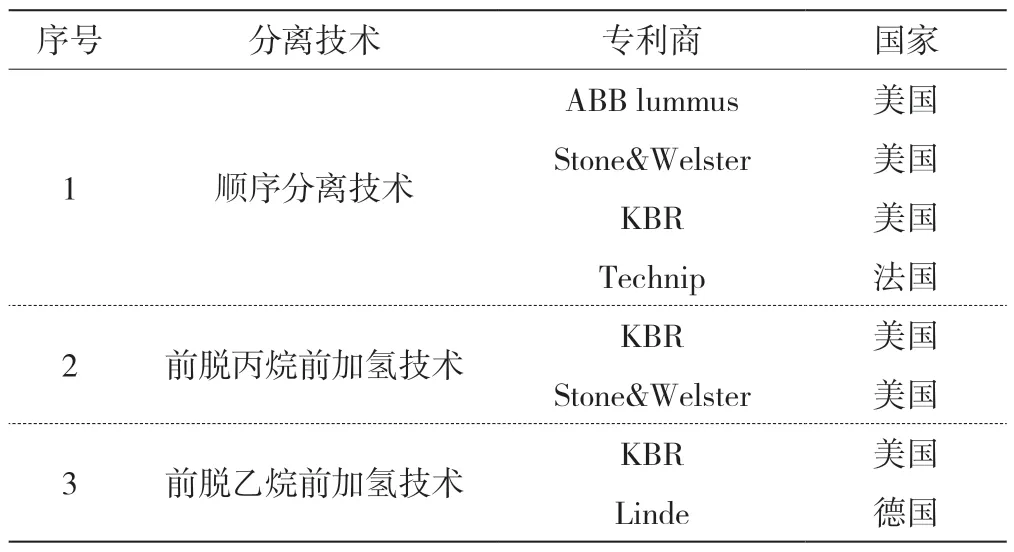

3.2 分离工艺

在乙烯工业发展早期,分离乙烯通常采用洗油吸收法,存在回收率低、产品质量差等问题。目前工业乙烯生产普遍采用深冷分离工艺,其中比较有代表性的是顺序分离流程、前脱乙烷分离流程以及前脱丙烷分离流程。主要乙烯分离技术见表6[20]。

表6 主要乙烯分离技术

3.2.1 顺序分离流程

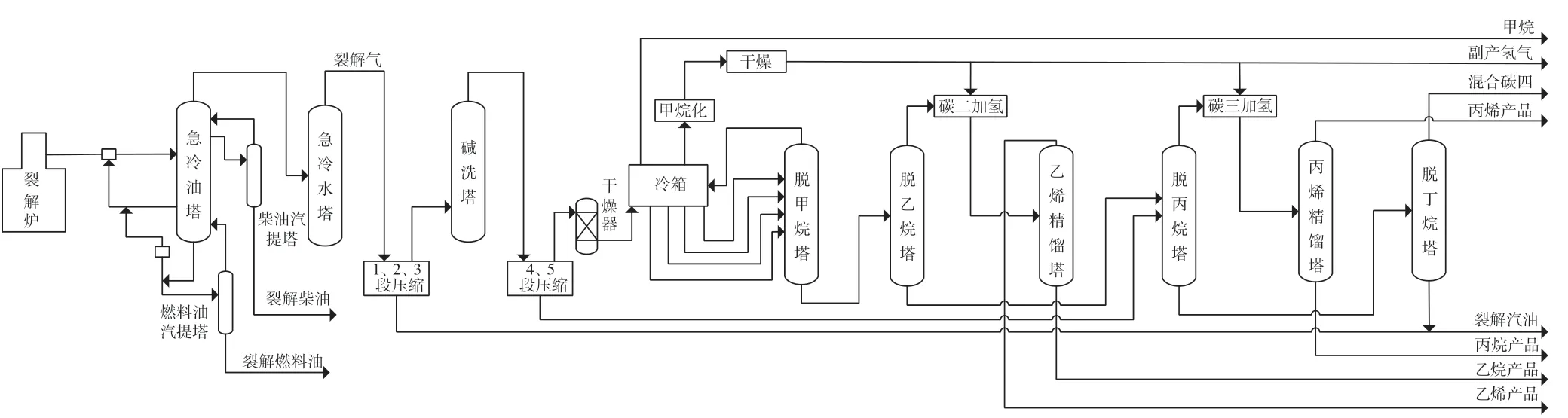

顺序分离流程是发展最早的乙烯深冷分离工艺,目前在乙烯工业上仍然被广泛使用。其中具有代表性的是lummus 公司的顺序分离工艺[21]。顺序分离工艺适用于所有原料裂解气的分离,按照由轻到重的顺序对裂解气中的各组分进行分离。早期的顺序分离流程均采用高压脱甲烷技术,高压使得烃类物质相对挥发度减小,分离难度增加,往往存在分离能耗高等问题,因此目前顺序分离流程往往采用低压脱甲烷技术,相对高压脱甲烷更为节能,但是流程也更加复杂[22]。典型顺序分离流程如图8 所示,原料经过裂解炉裂解后,裂解气依次经过废热锅炉、急冷油塔、急冷水塔回收热量后进入压缩碱洗工段。为防止裂解气在压缩机中结焦,每段压缩机出口温度不得超过100 ℃,压缩比要控制在2.2 以内[23];三段压缩后裂解气进入碱洗塔脱除硫化氢、二氧化碳等酸性气体,碱洗后裂解气进入四、五段压缩,将压力提升至3.6 ~3.9 MPa后进入深冷分离系统进行进一步分离;深冷分离系统首先脱除氢气和甲烷,然后依次分离出碳二、碳三、碳四;由于碳二、碳三中含有炔烃,所以需要加氢将其脱除,最后分离精制后得到乙烯、丙烯产品。

图8 典型顺序分离流程示意图

3.2.2 前脱乙烷分离流程

前脱乙烷分离流程在裂解气的分离中,第一个塔首先将碳二以下轻组分及碳三以上重组分进行分离[24],因此该流程更适合分离碳二含量高的裂解气。前脱乙烷分离通常用于乙烷裂解项目,也有部分项目将其用于分离其他原料的裂解气[25]。其中具有代表性的是Linde 公司的前脱乙烷工艺[26],分离流程如图9 所示。前脱乙烷分离流程整体上与顺序分离流程较为接近,最大区别在于顺序分离流程中第一个塔首先分离出甲烷等轻组分,而前脱乙烷流程在生产中第一个塔是脱乙烷塔,会先将裂解气中的碳三以上重组分进行分离,分离后碳二以下轻组分进入深冷分离系统继续分离。此外,前脱乙烷流程在加氢脱除乙炔时不同于顺序分离流程(采用前加氢工艺)。目前工业生产中基本都采用前加氢工艺,后加氢工艺由于流程复杂、产品质量差等问题已经基本淘汰。随着乙烷裂解项目的迅速发展,前脱乙烷工艺目前仍被广泛应用于乙烯生产。

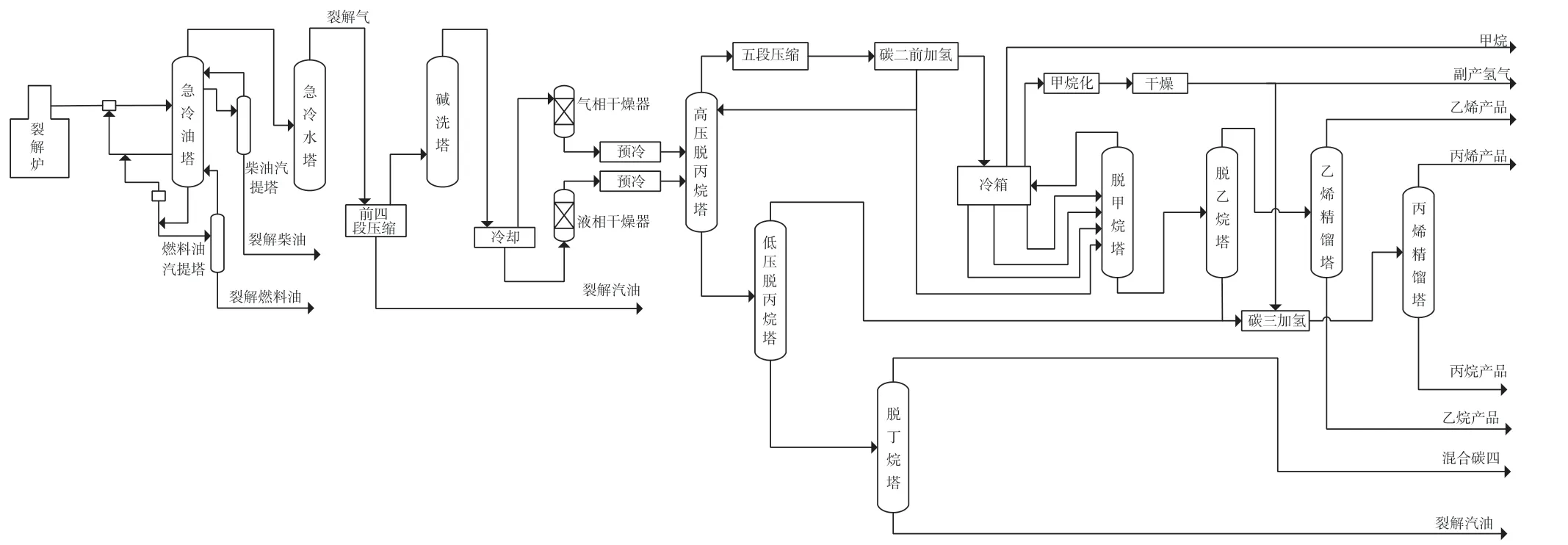

3.2.3 前脱丙烷分离流程

前脱丙烷前加氢分离流程具有能耗低、开工周期短等优点,已经成为国内近年来乙烯项目的首选分离工艺。其中具有代表性的是S&W 公司和KBR 公司的前脱丙烷技术(图10)[27]。前脱丙烷分离流程中裂解气经过急冷油塔,急冷水塔后进入四段压缩,由于前四段压缩时裂解气中含有较多丁二烯等易结焦物质,所以要求裂解气压缩机出口温度低于90 ℃。压缩后裂解气冷却至40 ℃后进入碱洗塔脱除硫化氢、二氧化碳等酸性气体,脱除酸性气体后裂解气经过干燥、预冷首先进入脱丙烷塔分离出裂解气中碳四以上重组分。由于脱丙烷塔塔釜含有较多丁二烯,所以要控制塔釜温度,在工业上通常采用高低压双塔脱丙烷工艺以保证塔釜温度低于85 ℃,减少塔釜结焦趋势。脱除碳四以上重组分后裂解气经过五段压缩后进行加氢脱炔,脱除裂解气中的全部乙炔以及部分MAPD(丙炔和丙二烯的混合物)。脱炔后裂解气依次经过脱甲烷塔、脱乙烷塔、乙烯精馏塔、碳三加氢反应器、丙烯精馏塔后分离出合格乙烯、丙烯产品。前脱丙烷流程适用于重质原料裂解气的分离,对于含碳四较多的裂解气分离效果更好,S&W 公司采用专利设备分凝器回收冷量、高压脱丙烷塔与碳二加氢反应器组成开式热泵,从而达到节能的目的[28]。

图10 S&W 公司前脱丙烷分离流程

目前我国已经实现了前脱丙烷前加氢工艺的工业化,武汉中韩石化80 万t/年乙烯项目[29]采用中石化开发的前脱丙烷前加氢工艺流程低能耗分离技术(LECT)流程,生产时各项指标均达到国际先进水平,打破了多年来被国外专利商在乙烯分离工艺上垄断的局面。

4 结语

本文结合目前我国乙烯产能,对近年来乙烯工业发展进行分析。我国乙烯生产工艺以石脑油等混合油品蒸汽裂解为主,煤制烯烃、轻烃裂解等工艺占有较大比例。目前我国乙烯工业呈现多种工艺齐头并进态势,其中轻烃裂解工艺由于能耗较低、乙烯收率高,发展势头迅猛,石脑油蒸汽裂解未来一段时间内仍是生产乙烯的主流工艺,但比例将逐渐下降。针对石脑油蒸汽裂解工艺目前常用的分离流程为前脱丙烷前加氢工艺。石脑油裂解为液体原料,原料中重组分较多,因此裂解气中碳四以上产物收率相对较高,采用前脱丙烷流程可以大幅减少深冷分离系统的能耗以获得更好的经济效益,同时前加氢工艺由于开工周期短、流程简单已经逐步取代了后加氢工艺。