烟标丝网印刷过墨量建模分析与实验研究

2023-08-12张昆何邦贵肖港贤夏家良段正红

张昆,何邦贵,肖港贤,夏家良,段正红

烟标丝网印刷过墨量建模分析与实验研究

张昆1,何邦贵1,肖港贤2,夏家良3,段正红4

(1.昆明理工大学 机电工程学院,昆明 650000;2.云南九九彩印有限公司,昆明 650000)

为研究丝网印刷参数对过墨量的影响,建立关于油墨动压和印刷参数之间的理论模型以及油墨动压与过墨量之间的有限元模型。以流体力学理论研究丝网印刷参数与油墨动压的关系,通过有限元方法构建油墨动压与过墨量的关系曲线,最终设计实验对仿真结果进行验证。仿真与实验的网孔过墨率与楔形动压曲线表明,网孔过墨率与楔形动压呈正相关,并且仿真结果与实验结果误差在10%以内。丝网印刷仿真结果基本与印刷实验结果吻合,印刷参数与过墨量之间关系能较好地估计印刷参数对过墨量的影响,为实现过墨量的控制提供了理论指导。

丝网印刷;过墨量;有限元仿真;印刷参数

丝网印刷是在丝网印版上先设置好图案,然后将印版放置在印刷台上倒入油墨,利用刮刀将油墨挤压通过网孔,使印版中图案印刷在承印物上[1]。该印刷工艺广泛应用于电子、机械、纺织等多个行业的产品印刷[2]。烟标丝网印刷中水波、皱纹、雪花特殊效果的印刷质量评价一般不涉及色彩,最注重“手感”与“层次感”,两者大都通过印刷墨层厚度差来实现。在给定油墨与温度的情况下,过墨量的多少直接决定了墨层的厚度,直接关系着丝网印刷品的质量和表面装饰的立体感。目前,企业在确定印刷参数时需要反复打样试验,而建立丝网印刷过墨量模型能指导丝网印刷参数的确定,确保网版过墨量达标,进而控制印刷质量,并提高生产效率,其分析结果具有较好的指导意义。

Zhang等[3]介绍了丝网印刷的主要机理,以及各种溶剂和黏合剂形成不同的有机和水性油墨;还介绍了丝网印刷技术在微电池、微型超级电容器和微型传感器中广泛的应用,证明了丝网印刷广泛的适用性;最后简要讨论了丝网印刷的前景和未来的挑战。Riemer等[4-5]通过研究证明填墨刀在填墨时,油墨由于黏性摩擦力作用,填墨刀的施加的边界运动转变为油墨压力,使之呈现回转式流动;还指出在刮刀刮印后但丝网未脱离承印物时,承印物表面会形成低压区域,进而推动油墨从网孔转移到承印物上。刘世朴[6]以印品线宽、线厚和印刷粗糙度为评价指标,根据精细丝网的印刷过程,采用静态描述法建立油墨向网孔中填墨、油墨从网孔向承印物转移以及油墨在承印物上流平铺展的物理模型,并采用实验方法探究网版参数、印刷工艺和油墨黏度对丝网印刷过程的影响。Kim等[7]在研究承印物为刚性平面材料时油墨从网孔中转移的影响因素,引入液相传质动力学内容,得出了黏弹性对油墨转移效率的影响。乔海灵[8]建立了全连接构造的回归模型,以印刷速度、印刷压力、离网距离等参数作为神经网络的输入值,输出值为丝网印刷质量,依据输出值来对丝网印刷参数进行调整。Lee等[9]从微观层面出发,指出油墨的转移率受重力、油墨弹性和油墨与网孔壁间黏性力等多个因素的影响,且上述参数存在最佳组合使得油墨转移率最大。

综上所述,关于丝网印刷中油墨转移量的研究有相关研究基础,但现有研究是从影响丝网印刷过墨量参数上进行分析,并未进行深入论证,未能进行仿真或者实验验证,且未能将丝网印刷参数与过墨量之间进行量化分析。本文首先建立丝网印刷参数与油墨流体动压理论模型;然后通过有限元模型得出过墨量与油墨动压关系曲线;最后通过实验与有限元结果相互验证。本研究针对过墨量这一质量参数,旨在建立印刷参数与过墨量之间较为精确的量化关系,以此来指导丝网印刷参数的确定,减少丝网印刷生产时的打样次数,提高生产效率的同时降低资源浪费。

1 网版过墨量建模

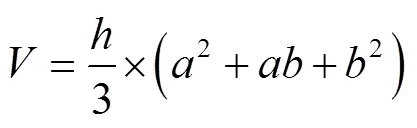

1.1 单网孔体积

图1 单网孔截面

Fig.1 Single mesh cross section

1.2 油墨动压分析

在丝网印刷发展过程中,研究者归纳出了影响丝网印刷过墨量的参数,包括刮印速度、刮印角度、油墨黏度等[10-11]。本节将运用流体方面的理论,定量地分析两者之间的数学关系。

文献表明[12],油墨在刮刀的刮印作用下,在受迫跟随刮刀运动时,其内部也会发生涡流,刮刀运动产生的流体压强是影响油墨转移的关键。如若能先求解出刮刀刮印时的油墨的压强,再设法构建油墨压强与油墨转移率的关系,两者结合即为油墨转移量的建模。在印刷时,刮刀与网版接触点的几何关系如图2所示,刮刀与网版形成一个楔形空间,楔形空间即形成了广义上的“流体泵”,油墨在“泵”的作用下完成转移[13]。

图2 刮刀与网版的几何关系

(2)

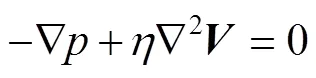

若将所有力都考虑进去,此方程的求解过于复杂,又因油墨的涡流可以近似视为蠕动流,故忽略流体重力、惯性力及黏性效应的影响,式(2)可简化为式(3)。

由式(3)可得极坐标系中的油墨涡流控制方程:

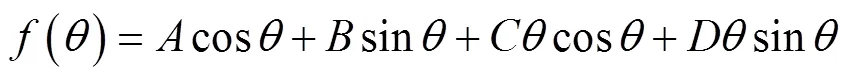

将流体力学流函数(5)代入油墨涡流控制方程(4),并相加消掉压力项可得到流函数通用表达式,即双调和方程:

通过分离变量法,将式(6)解表示为:

至此,刮刀运动产生的油墨动压模型已经构建。在文中,因刮刀与网版构成的空间为楔形空间,故将油墨动压称为楔形动压,由刮刀角度、刮刀速度、油墨黏度决定。为得出具体的楔形动压与油墨转移率之间对应关系,后续通过有限元仿真的方式进行研究。事实上,文献表明油墨的组成成分、微粒大小等因素将一定程度地影响油墨的转移[15],但针对烟标的丝网印刷中,其印刷油墨成分与微粒大小通常保持不变,因此本研究忽略了油墨微观成分对油墨转移的影响。

2 过墨量仿真分析

2.1 网孔模型与网格划分

为获取较为符合实际生产的丝网参数,在云南九九彩印有限公司进行实际调研。根据调研结果,在进行模型构建时,以烟标印刷企业最常使用的丝网规格为参照进行网孔模型构建。其中丝网种类为聚酯丝网,丝网直径为50 μm,网孔顶部宽度为57.2 μm,网孔底部宽度为52 μm,丝网厚度为56 μm,网版编制方式为平纹。

设定刮刀材料为聚氨酯橡胶,网孔壁材料为聚酯。建立的单网孔三维模型。使用Fluent Mesh软件对模型进行网格划分,为提高网格划分质量选择多面体网格,通过网格无关性检查后将网格精度选定为0.001 mm,划分网格后单网孔模型如图3所示。

图3 单网孔模型网格划分结果

2.2 边界条件设置

边界条件的设置主要包括流体入口参数、流体出口参数、流体密度与黏度等。根据实际工况,其具体设置如下:

1)设置印刷油墨黏度为3.56 Pa·s,密度为916 kg/m3,温度条件设置为25 ℃。

2)考虑网孔中油墨重力,重力加速度设置为9.8 m/s2;工作压力设置为一个标准大气压。

3)流体出口根据实际工况设置为压力出口,其出口压力为大气压强。

2.3 过墨量分析

本节中需要研究的对象为楔形区域油墨动压与过墨率之间的关系。在实际印刷中,油墨黏度、刮刀角度、刮刀速度都有一定的取值范围,其中油墨黏度为3.204~3.56 Pa·s,刮刀角度为70°~85°,刮刀速度为1~9 m/s。由式(10)可知刮印时的楔形动压范围,取整后为0.1~1.7 MPa,故等差设置楔形动压,重复仿真可得各动压对应的油墨流动情况。当其他参数不变,楔形动压设置为0.1 MPa时,油墨流动的速度矢量图与油墨剖面速度云图如图4所示。

速度矢量图中箭头大小及方向表示油墨的流速及方向。图4b中左右两边颜色较深的为贴近网板流速较慢的区域,靠近底部颜色较浅驼峰状的区域为贴近承印物流速较快的区域。实际过墨量取决于网孔中油墨在楔形动压下的运动情况,运动速度较快的部分在丝网脱离承印物的时候附着在承印物上,此部分即为一个网孔实际过墨量;而油墨流速较慢的会与流速较快的剥离,导致油墨流速慢的继续留在网孔中。在Fluent中的Iso-Clip命令创建速度分界面,其中楔形动压为0.1 MPa时分界面如图5a所示。

图4 速度矢量图和速度云图

图5 速度分界图和过墨率与楔形动压关系曲线

此截面面积与网孔剖面面积的比值即为单网孔过墨率,以0.05 MPa为梯度值,在0.1~0.7 MPa内逐次仿真并读取过墨率数据,汇总后得楔形动压与过墨率的关系曲线,如图5b所示。结合式(10)得到过墨量与刮刀角度、刮印速度、油墨黏度等印刷参数之间的数值关系。

从图中5b可知,随着楔形动压的增大,网孔油墨的通过率越高。当楔形动压较小时,油墨依靠自身重力填充至网穴,导致油墨未能填满整个网穴,故油墨转移率低;当楔形动压逐渐增加时,油墨在自身重力及楔形动压作用下,使得网穴中油墨逐渐增加,故油墨转移率逐渐增加。当楔形动压为0.1~0.65 MPa时,楔形动压的增大能明显提高过墨率;当楔形动压为0.65~1.4 MPa时,过墨率随楔形动压增大而提高的趋势减缓;当楔形动压为1.4~1.7 MPa时,过墨率几乎不随楔形动压变化而改变。因此,在合理范围内,提高楔形动压是提高过墨率的有效方法。

3 丝网印刷过墨量实验及分析

3.1 实验方案制定

本实验将以刮刀速度、刮刀角度及油墨黏度为自变量,等差设置不同的刮刀速度、刮刀角度及油墨黏度进行实验,然后通过式(10)计算对应的楔形动压,最后得到实际过墨率与楔形动压的关系曲线。此外,丝网印刷图文面积应尽量大,以获得较大的过墨量,从而减少称量时的相对误差。

3.2 印刷实验

3.2.1 设备与材料

实验使用樱井平型丝网印刷机,型号为MAESTRO−102AX。实验中涉及的主要设备与材料如表1所示。

表1 印刷实验设备与材料

Tab.1 Printing experimental equipment and materials

3.2.2 印刷打样

印刷打样需在不改变其他印刷参数的前提下设置不同的刮刀速度、刮刀角度、油墨黏度,并分别进行印刷打样。在调整上述3个印刷参数时,应遵循控制变量法原则,每次仅调整其中一个印刷参数,逐次对不同参数组合进行印刷打样。

MAESTRO−102AX型号的樱井丝印机刮刀速度可调范围为1~9 m/s,经梯度差值选取刮刀速度为1、3、5、7、9 m/s。在实际生产中刮刀角度变化范围为70°~85°,故梯度差值选取刮刀角度为70°、75°、80°、85°。油墨黏度的改变需通过添加稀释剂的方式进行调整,其调整方式较麻烦,且经稀释后的油墨将不再适用于生产印刷。因此,本次实验仅选择3.56 Pa·s及3.204 Pa·这2种黏度进行印刷实验。

3.2.3 印刷样品

在进行丝网印刷工艺前,烟标镭射纸上已有通过凹版印刷工艺印刷的图文。丝网印刷水波纹效果如图6a所示,丝网印刷磨砂以及未进行丝网印刷之前效果如图6b所示,框选部分为未进行丝网印刷之前效果。丝网印刷前后的烟标在视觉与触觉上有明显区别,但丝网印刷的过墨量与墨层厚度无法通过观察得到,不同印刷参数下的样张也很难通过触觉感知。

图6 丝网印刷效果样张

3.3 实验结果及分析

3.3.1 样张取样与称量

为得到丝网印刷过墨量,应对丝网印刷前后的烟标分别进行取样并称量,且取样位置与取样面积需一致。使用定量测定标准试样取样器进行取样,该取样器可精准取出面积为100 cm2的圆形烟标样品。选择一次称量多张样品后的方式进行称量,且在称量时进行不同位置的多次称量并取平均值。MS303S/01型精密天平精度可达0.001 g,能满足本次实验要求。

3.3.2 过墨率计算与分析

前述的称量实验得到的数据为烟标样张在丝网印刷前后的质量,前后质量差即印刷油墨的质量,经换算即可得实际过墨量。将网孔尺寸代入式(1)可得单个可透墨网孔体积,本次印刷实验中选择实地图文为研究对象,即所有网孔均可透过油墨。故网孔数可由开孔率计算得到,由网孔体积与网孔数可计算出理论过墨量为9.709 6 g/m2,最终可算出实际过墨率。本次实验中研究了2种油墨黏度下,不同刮刀速度与刮刀角度下的实际过墨量。经数据处理与统计,油墨黏度为3.56 Pa·s时的实际过墨量与过墨率如表2所示。油墨黏度为3.204 Pa·s时的实际过墨量与过墨率如表3所示。

表2 油墨黏度为3.56 Pa·s时的实验数据

Tab.2 Experimental data at ink viscosity of 3.56 Pa·s

表3 油墨黏度为3.204 Pa·s时的实验数据

Tab.3 Experimental data at ink viscosity of 3.204 Pa·s

将理论过墨率曲线与实际过墨率曲线整合至同一曲线,如图7所示。从图7中可知,实验所得的实际过墨率曲线与理论过墨率曲线有较好的重合度,不同楔形动压下的实际过墨率与理论过墨率误差在10%以内,即实验分析结果与理论过墨率曲线较为一致。

图7 理论过墨率和实际过墨率

4 结语

为研究丝网印刷参数对过墨量的影响,建立了关于楔形动压和印刷参数之间的理论模型,以及楔形动压与过墨量之间的有限元模型。调整不同刮刀角度、刮刀速度和油墨黏度进行印刷实验,通过实验结果得到了楔形动压与过墨率之间的关系,并将有限元仿真结果和实验结果相互进行验证。结果表明,该理论模型能较好得出油墨黏度、刮刀速度和刮刀角度对过墨量的影响,结合楔形动压曲线和楔形动压公式,给出丝网印刷参数与过墨量之间的对应关系。依据此模型,当确定印刷参数后,相应能得到其油墨转移量,并且已知油墨转移量也能得出所需印刷参数。已知油墨转移量,可依据仿真结果得出楔形动压,由现有生产条件确定其中一个或几个已知参数,在参数可调整范围内逐个来确定其余参数。在实际生产中通过此模型可以为丝网印刷参数确定提供指导,减少参数调整次数与样品打样次数,从而降低成本和提高生产效率。

[1] 杨思南. 丝网印刷的技术现状及发展前景[J]. 经济技术协作信息, 2020(14): 95.

YANG Si-nan. The Current Status and Development Prospects of Screen Printing Technology[J]. Economic and Technological Cooperation Information, 2020(14): 95.

周晋宇, 陆菲. 丝网印刷在微电子器件中的应用研究进展[J]. 广东印刷, 2022(6): 16-19.

ZHOU Jin-yu, LU Fei. Research Progress in the Application of Screen Printing in Microelectronic Devices[J]. Printed in Guangdong, 2022(6): 16-19.

[2] ZHANG Ying, ZHU Yuan-yuan, ZHENG Shuang-hao, et al. Ink Formulation, Scalable Applications and Challenging Perspectives of Screen Printing for Emerging Printed Microelectronics[J]. Journal of Energy Chemistry, 2021, 30(12): 498-513.

[3] RIEMER D E. Anslytical Engineering Model of the Screen Printing Process[J]. Soild State Technol, 1988, 1(1): 40-56.

[4] RIEMER D E. The Theoretical Fundamentals of the Screen Printing Process[J]. Microelectronics International, 1989, 6(1): 8-17.

[5] 刘世朴, 李艳, 张彦辉. 精细丝网印刷电子影响因素及实验研究[J]. 包装工程, 2020, 41(13): 243-250.

LIU Shi-pu, LI Yan, ZHANG Yan-hui. Influencing Factors and Experimental Research of Fine Screen Printing Electrons[J]. Packaging Engineering, 2020, 41(13): 243-250.

[6] KIM K, NAM T, YANG N. A Numerical Study of the Ink Transfer Process for Roll-to-Roll Printing Applications[J]. Proceedings of the Institution of Mechanical Engineers, 2012, 226(10): 2496-2509.

[7] 乔海灵, 董永谦, 高峰. 基于神经网络的丝网印刷质量预测分析[J]. 电子工艺技术, 2021, 42(5): 281-284.

QIAO Hai-ling, DONG Yong-qian, GAO Feng. Prediction of Screen Printing Quality Based on Neural Network[J]. Electronics Process Technology, 2021, 42(5): 281-284.

[8] LEE J, ROTHSTEIN J, PASQUALI M. Computational Study of Viscoelastic Effects on Liquid Transfer during Gravure Printing[J]. Journal of Non-Newtonian Fluid Mechanics, 2013, 199(8): 1-11.

[9] 田野, 李艳, 袁英才, 等. 丝网印刷电子工艺参数对印刷质量的影响[J]. 包装工程, 2020, 41(5): 250-259.

TIAN Ye, LI Yan, YUAN Ying-cai, et al. Influence of Screen Printing Electronic Process Parameters on Printing Quality[J]. Packaging Engineering, 2020, 41(5): 250-259.

[10] 陶响娥. 浅浅谈丝网印刷的影响因素[J]. 广东印刷, 2020(3): 29-31.

TAO Xiang-e. Talking about the Influencing Factors of Screen Printing[J]. Guangdong Print, 2020(3): 29-31.

[11] 李俊锋. 丝网印刷油墨传递模型研究及参数优化[D]. 无锡: 江南大学, 2013.

LI Jun-feng. Research on ink Transfer Model and Parameter Optimization of Screen Printing Process[D]. Wuxi: Jiangnan University, 2013.

[12] RUIZ-GUTIÉRREZ É, SEMPREBON C, MCHALE G, et al. Statics and Dynamics of Liquid Barrels in Wedge Geometries[J]. Journal of Fluid Mechanics, 2018, 11(2): 842-853.

[13] TAYLOR G. Similarity Solutions of Hydrodynamic Problem[M]. New York: Pergamon Press, 1960.

[14] POTTS S J, PHILLIPS C, CLAYPOLE T, et al. The Effect of Carbon Ink Rheology on Ink Separation Mechanisms in Screen-Printing[J]. Coatings, 2020, 10(10): 61-68.

Modeling Analysis and Experimental Research on Ink Flow Rate in Tobacco Label Screen Printing

ZHANG Kun1,HE Bang-gui1,XIAO Gang-xian2,XIA Jia-liang3,DUAN Zheng-hong4

(1. Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650000, China; 2. Yunnan Jiujiu Color Printing Co., Ltd., Kunming 650000, China)

The work aims to establish a theoretical model for the relationship between ink dynamic pressure and printing parameters, and a finite element model for the relationship between ink dynamic pressure and ink flow rate, so as to study the effect of screen printing parameters on ink flow rate. The relationship between screen printing parameters and ink dynamic pressure was studied with the knowledge of fluid mechanics. The relationship curve between ink dynamic pressure and ink flow rate was constructed by the finite element method. Finally, the simulation results were verified by design experiments. The curve of mesh ink flow rate and wedge dynamic pressure showed that mesh ink flow rate was positively correlated with wedge dynamic pressure, and the error between simulation and experiment results was within 10%. The simulation results of screen printing are basically consistent with the printing experimental results, and the relationship between the printing parameters and ink flow rate can better estimate the impact of printing parameters on ink flow rate, providing theoretical guidance for achieving ink flow rate control.

screen printing; ink flow rate; finite element simulation; printing parameters

TS871.1

A

1001-3563(2023)15-0210-07

10.19554/j.cnki.1001-3563.2023.15.027

2023–04–25

云南省科技计划(202104AR040018);云南九九彩印有限公司合作项目(649320200029)

张昆(1998—),男,硕士生,主攻数字化设计与制造。

何邦贵(1963—),男,硕士,教授,主要研究方向为机械创新设计与制造、包装印刷新材料等。

责任编辑:曾钰婵