折叠纸盒压痕形态与成型质量分析研究

2023-08-12陈琳张凡胡素霞王娜刘兴海柯贤文

陈琳,张凡,胡素霞,王娜,刘兴海,柯贤文

折叠纸盒压痕形态与成型质量分析研究

陈琳1,张凡1,胡素霞1,王娜1,刘兴海2,柯贤文2

(1.湖北中烟工业有限公司 技术中心,武汉 430040;2.武汉大学 图像传播与印刷包装研究中心,武汉 430079)

探寻纸盒模切压痕时,盒片模切压痕形态与模切力以及折叠纸盒成型质量之间的相互关联关系,从而对纸盒模切力进行有效标准控制,并最终提高纸盒成型质量及其稳定性。采用三维激光扫描仪对纸盒进行非接触式扫描获得高精度的压痕线扫描点云,在此基础上利用特定算法把压痕线从无序点云中提取出来,随后对测量数据进行分析和计算,分别计算出压痕线的深度和宽度。结果表明采用三维激光扫描技术有效地测量了纸盒压痕深度和压痕宽度等一系列数据。所获得的测试数据与理论计算数据的误差值极小,平均误差在0.01 mm左右,证明了该测量方法的有效性、可靠性及精准性。此外,为了研究硬盒盒片压痕形态与压痕挺度之间的相互关系,并建立较为准确的函数关系模型,也利用该仪器进行了大量测试工作并对测试数据进行了统计分析及曲线拟合,所获得的结果与理论分析高度一致。压痕形态的有效测量以及压痕形态与压痕挺度之间关系模型的建立为纸盒模切质量的有效控制提供了理论基础和数据依据。

折叠纸盒;压痕形态;压痕质量

影响折叠纸盒成型质量的因素有很多,包括材质因素(烟包材料的定量、厚度、挺度、含水率等[1−2])、环境温湿度、成型工艺[3−4]以及结构设计等[5]。其中关键因素就是成型工艺,而成型工艺中关键的是模切压痕工艺,因此,对模切压痕工艺的控制尤为重要。模切压痕工艺因素包括模板材质、模切刀具、钢线、模切压力等,他们共同影响着纸盒的成型质量。其中模切力的控制尤为关键,模切压力是否均衡直接影响模切压痕的质量和效率[6]。模切压痕形态与模切力紧密相关,且对模切力的大小设置有着直接的指导意义。传统的模切力的控制凭经验进行操作,方式简单粗放,用于模切压力调整的局部补底纸规格种类不一,厚度不统一规范,容易导致模切压力补偿不精确,模切压力发生变化,出现模切不均、压力不够、爆线等问题,需要进行反复补底工作,大大降低了生产效率,不能保证产品质量的稳定性[7]。此外,对压痕形态的检验也是靠目测凭主观进行检验,对操作个人经验的依赖性太强且没法进行定量衡量。因此,十分有必要对纸盒模切压痕质量检验进行定量分析,以数据方式呈现。由于盒片的压痕形态测试只能是非接触式测试,同时由于多种因素的影响,实际工艺中压痕深度和压痕宽度不可能做到一致,且压痕线不一定就是标准直线,这对压痕深度及宽度的测量造成了很大的困难。因此,长期以来一直没有找到一个行之有效的方法来精确测量压痕深度和压痕宽度。研究拟采用三维激光扫描仪对折叠纸盒进行非接触式扫描,以得到高精度的烟盒压痕线扫描点云,在此基础上利用特定算法把压痕线从无序点云中提取出来,然后对测量数据进行分析和计算,分别计算出压痕线的深度和宽度[8]。

1 压痕形态测量与分析

1.1 实验原理

采用海克斯康ROMER83七自由度关节臂测量机搭载RS5激光扫描仪,标称精度为20~50 μm,测量范围为半径1.5 m,扫描速度为75万点/s,如图1所示。其工作原理是通过采用步进电机控制的旋转式定位工作台和多视角数据融合技术,实现对被测物品各个侧面的测量,从而得到其完整的表面数据云。其特点是拥有7个高精度旋转轴度盘,且各轴长精确测定,该仪器可实时计算测头位置的精确坐标。该仪器只是起一个数据采集作用,数据采集完成后需要根据测量对象特征及测量要求编写程序采用合适算法对点云特征进行提取、分析及计算。这也是测量硬盒盒片压痕深度和压痕宽度的关键。

图1 海克斯康激光扫描仪

1.2 烟盒压痕线扫描点云数据采集

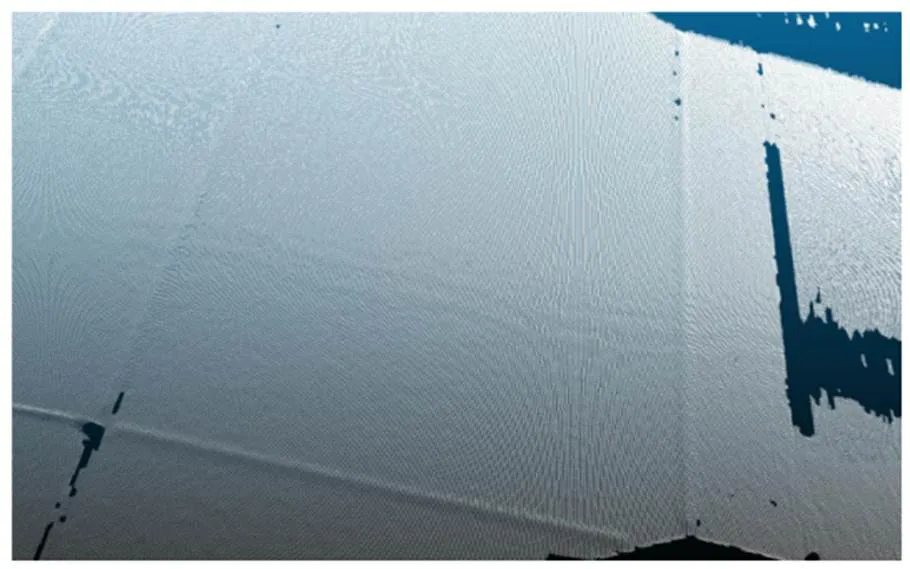

利用激光扫描仪对武汉虹之彩包装印刷有限公司提供的烟盒压痕纸样品进行扫描测量,得到高精度的烟盒压痕线扫描点云,如图2所示。此时所获得的烟盒表面密集点云数据(外观点坐标数据集合)具有无序、非结构化[9]、高密度[10]等特性,因此需要进一步采用特定算法对烟盒点云进行特征提取及平面分割。

图2 压痕线扫描点云

1.3 烟盒压痕线云特征提取及平面分割

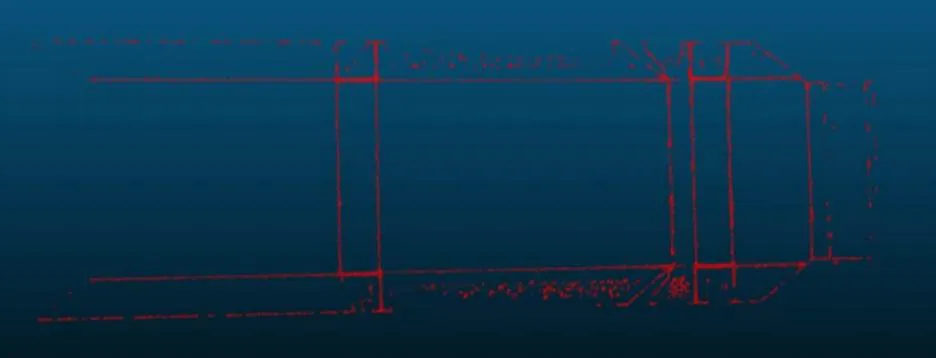

为计算压痕的凹陷深度、宽度等指标,需将压痕从无序点云中分割出来。观察到压痕普遍较周围平面的弯曲程度大(如图3所示),与周围平面存在着较大的曲率差异。利用压痕的这一特性将其从无序点云中提取出来,具体步骤如下:

1)首先利用点云中每个点的邻域点集拟合每个点对应的曲面,并计算其对应的曲率[11]。

2)按曲率大小顺序排列点集。

3)从排序后的点集中依序取出每个点,当取出点对应的曲率小于设置的阈值且未被标记为已生长点时,视为初始种子点。

4)从初始种子点开始进行区域生长,并以当前区域的序号对属于该曲面的生长点进行标记,直到一个曲面生长完毕。

5)重复步骤并从点集中取出点进行动态拟合直到曲率大于阈值,最后按点云中的标记序号提取压痕(曲率大于阈值者)[12]。

图3 压痕示意图

分割结果如图4、图5所示。

图4 压痕提取1

图5 压痕提取2

1.4 实验数据分析与计算

1.4.1 压痕高度计算

压痕高度计算步骤如下:

1)利用最小二乘法对已经提取出的待测压痕进行直线拟合,得到拟合直线并记作直线1。

2)利用最小二乘法[13]对待测压痕相邻的压痕纸平面区域进行平面拟合,得到拟合平面并记作平面1。

3)在计算机中构造一个经过直线1且垂直于平面1的辅助平面,记作平面2。

4)在计算机中构造一个垂直于平面1且垂直于直线1的辅助平面,记作平面3。

5)利用平面3对压痕点云进行切割,将压痕点云切割为尽量多份数的切片点云[14]。

6)计算切割后每一份点云与平面1的距离极值差(距离极大值与距离极小值差)。明显可知,在切割间距足够小(切割分数足够多)的情况下,每一切片点云与平面1的距离极值差即为压痕在该区域的凹陷深度。

7)计算出所有切片点云的距离极值,统计出压痕的凹陷深度极值及平均值[15]。

1.4.2 压痕宽度计算

压痕宽度的计算方法与压痕凹陷深度的计算方法相似,具体步骤如下:

1)利用最小二乘法对已经提取出的待测压痕进行直线拟合,得到拟合直线并记作直线1。

2)利用最小二乘法对待测压痕相邻的压痕纸平面区域进行平面拟合,得到拟合平面并记作平面1。

3)在计算机中构造一个经过直线1且垂直于平面1的辅助平面,记作平面2。

4)在计算机中构造一个垂直于平面1且垂直于直线1的辅助平面,记作平面3。

5)利用平面3对压痕点云进行切割,将压痕点云切割为尽量多份数的切片点云。

6)计算切割后每一份点云与平面2的距离极值差(距离极大值与距离极小值差)。明显可知,在切割间距足够小(切割分数足够多)的情况下,每一切片点云与平面2的距离极值差即为压痕在该区域的宽度。

7)计算出所有切片点云的距离极值,统计出压痕的宽度极值及平均值。

1.5 实验结果评价及测试数据分析

首先,国内外的大量学者对三维激光扫描仪用于地籍、建筑以及工业上的测量已经做了大量研究,对扫描点云精度即测量数据是否可靠从理论研究、实验设计、数据采集、数据处理、精度分析等方面也进行了大量的研究和论证工作。大量研究结果表明,三维激光扫描技术具有高精度、全自动、非接触性、高密度、数字化、实时动态等特点。在扫描分辨率、测量精度等方面已经得到了广泛应用和认同。以李德仁院士领头的武汉大学三维激光研究团队在技术支持、软硬件开发等方面作出了突出贡献。北京大学使用激光扫描仪扫描,并结合高分辨率相机全方位获取的影像完成了点云模型几何、纹理建模,实现了点云配准和三维模型的建立。首都师范大学应用一种基于激光扫描户外场景的地理学方法进行表面数据重建,这种方法可以完成单体建筑表面重建。其次,为了验证测量结果的准确性和精准性,笔者还做了大量烟包压痕形态测试工作。以湖北中烟黄鹤楼硬红和硬真烟包为测试对象,对其压痕深度和宽度进行了测试,并计算了测试值与理论值之间的平均误差。分析结果证明了该测试方法的科学可靠性和精准性。下面以压痕宽度进行验证,纸板模切压痕尺寸计算示意图见图6。

图6 纸板模切压痕尺寸计算示意图

如图6所示,可以从理论上推导出压痕线宽度计算公式:

2=1+0.5

式中:2为压痕线宽度,mm;1为凹槽宽度,mm;为纸板厚度,mm。

理论上最理想的状态是压痕线位于纸板厚度的中间,因此需要加0.5。黄鹤楼硬红压痕线实际测试值及理论计算值见表1,纸板厚度为0.3 mm。

根据表1计算测试值的平均误差:

式中:A为平均误差;为理论值;E为测试值;为数据个数。经计算,测试值的平均误差横向为0.04,纵向平均误差为0.07。由于纸张纤维纵横向排列不一样使得纸板模切压痕时的变形及难易程度不一样,所以导致了其测试误差存在偏差。

表1 黄鹤楼硬红压痕线实际测试值及理论计算值

Tab.1 Actual test value and theoretical calculation value of hard red indentation line of Yellow Crane Tower

2 压痕形态与压痕挺度关系分析

为研究硬盒盒片压痕形态与压痕挺度之间的相互关系,并建立较为准确的函数关系模型,也利用该仪器进行了大量测试工作,并对测试数据进行了统计分析及曲线拟合。所获得的结果与理论分析高度一致,实验结果也从侧面证明了所采用的测量方法及算法的科学可靠性。

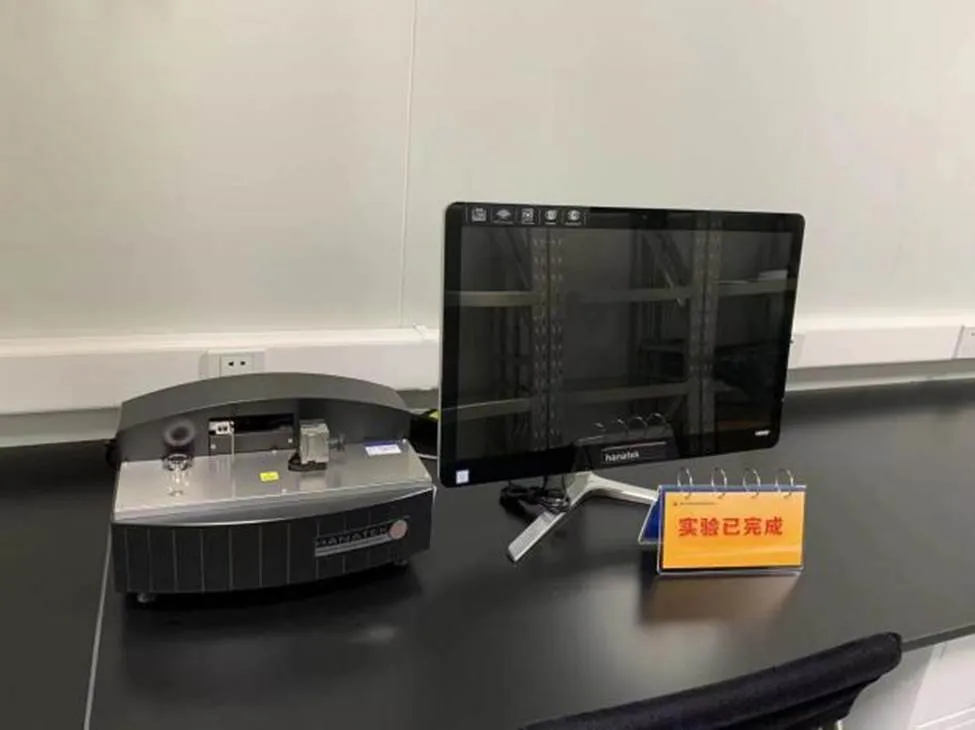

对压痕挺度的测试采用英国HANATEK研发生产的CBT1折痕挺度测试仪,如图7所示。该仪器具有自动停延时间15 s以便消除操作中的变化因素、自动校准和归零、自动计算折痕力、数据处理方便、测量精度高0.1 g、操作简单方便等特点。

图7 HANATEK折痕挺度测试仪

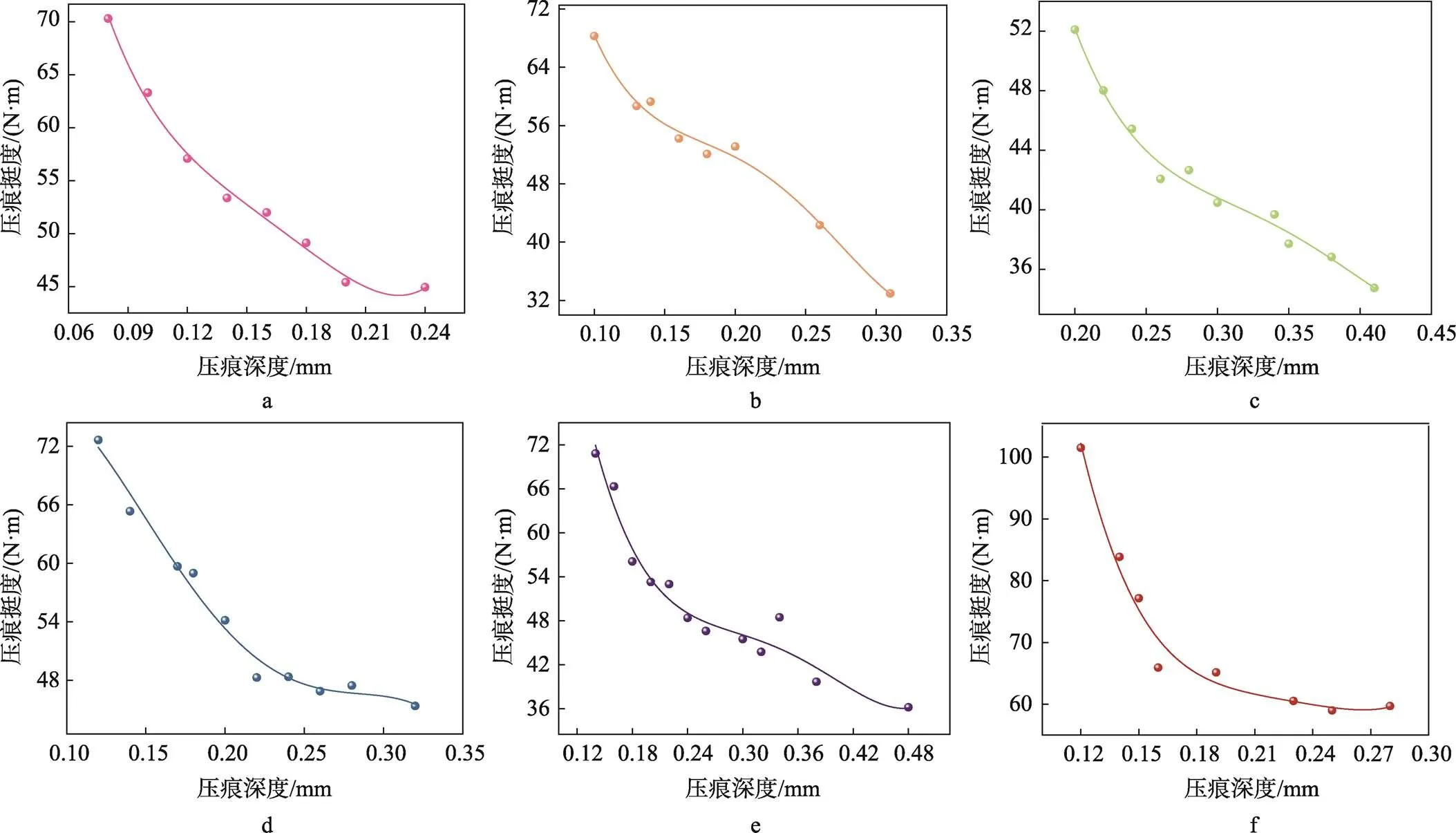

实验对武汉虹之彩包装印刷公司提供的硬红和硬真原材料样品进行压痕,随后测量其压痕形态及压痕挺度。压痕时按纸板纵横向分别进行,因此测试数据也包括纵横2个方向的值。测试完成后分别按不同方向将不同压痕宽度下压痕深度与压痕挺度,以及不同压痕深度下压痕宽度与压痕挺度的测试数据进行拟合,经过多次选择、尝试和比较发现,分别得到纵横向压痕深度与压痕挺度的多项式拟合曲线以及压痕宽度与压痕挺度的多项式拟合曲线。

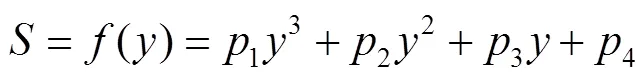

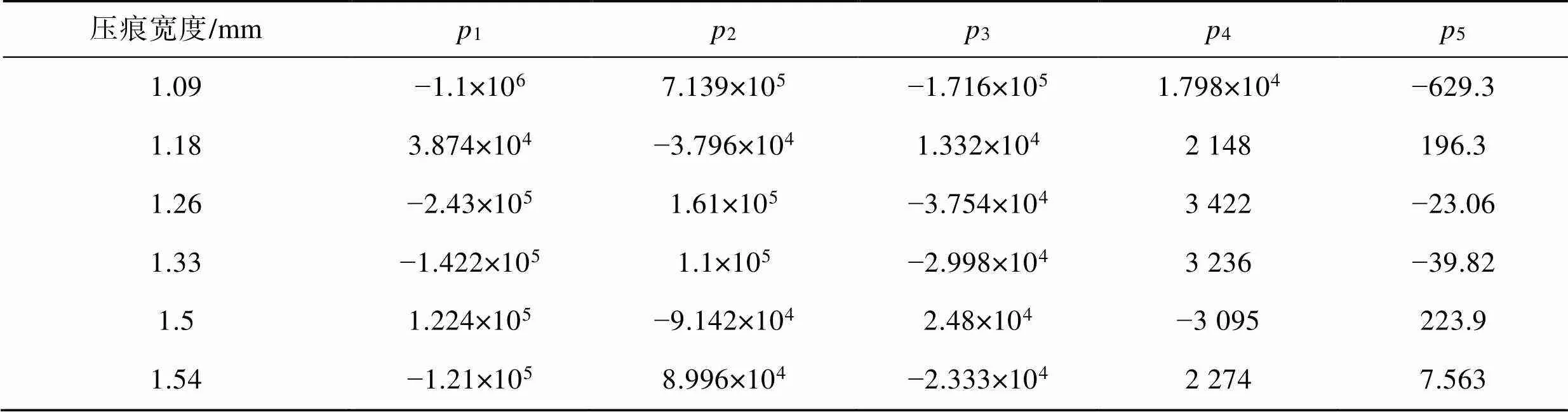

式(1)为压痕深度与压痕挺度的多项式拟合曲线,式(2)为压痕宽度与压痕挺度的拟合曲线。其中,为纸张的压痕挺度,为纸张的压痕深度,为纸张的压痕宽度。1—5的值如表2所示。

在此基础上,分别得到了不同方向上的压痕深度和压痕宽度与压痕挺度之间的拟合曲线,如图8—10所示。

从测试及拟合结果可以看出,无论是横向压痕还是纵向压痕,拟合曲线均呈现出明显的上升趋势,数据点在曲线周围分布得较为均匀且相对紧凑,R−square值均在0.99以上,Adjusted R−square值在0.98以上,均接近于1。这也证明了所采用测试方法的可靠性和正确性。

表2 纵向压痕深度和压痕挺度拟合多项式系数

Tab.2 Fitting polynomial coefficients of longitudinal indentation depth and indentation stiffness

图8 不同压痕宽度下纵向压痕深度与压痕挺度的拟合曲线

图9 不同压痕宽度下横向压痕深度与压痕挺度的拟合曲线

图10 不同压痕深度下压痕宽度与压痕挺度的关系

3 结语

对于硬包盒片的压痕形态测试,由于在实际生产中压痕深度和压痕宽度不可能做到一致,且压痕线不一定就是标准直线,因此对压痕深度及宽度的测量长期以来一直没有找到一个行之有效的方法。采用三维激光扫描仪对硬盒烟包进行非接触式扫描,获得了高精度的烟盒压痕线扫描点云,在此基础上以扫描面曲率为特征提取了扫描面的压痕线点云,把压痕线从无序点云中提取出来,使得压痕线从整个扫描面中分割出来;然后利用最小二乘法对已经提取出的待测压痕线进行直线拟合,得到拟合直线以及对待测压痕相邻的压痕线平面区域进行了平面拟合;最后计算出了所有切片点云的距离极值,统计出压痕深度及宽度的极值和平均值。

在此基础上进一步分析了压痕形态与压痕挺度之间的相互关系,后续的实验研究和数据分析证明了该测量方法的有效性、可靠性及精准性。

[1] 侯挨宝. 我国包装印刷技术现状和发展趋势分析[J]. 轻工标准与质量, 2019(6): 100-101.

HOU Ai-bao. Analysis on the Present Situation and Development Trend of Packaging and Printing Technology in China[J]. Standard & Quality of Light Industry, 2019(6): 100-101.

[2] 邱忠孝, 张悦. 智能化时代背景下卷烟包装的发展趋势分析[J]. 中国包装, 2021, 41(7): 25-30.

QIU Zhong-xiao, ZHANG Yue. Analysis on the Development Trend of Cigarette Packaging under the Background of Intelligent Era[J]. China Packaging, 2021, 41(7): 25-30.

[3] 巩桂芬, 刘雨杉. 压痕形状对瓦楞纸箱抗压强度影响的试验[J]. 包装工程, 2019, 40(13): 172-176.

GONG Gui-fen, LIU Yu-shan. Experiment on the Effect of Indentation Shape on the Compressive Strength of Corrugated Box[J]. Packaging Engineering, 2019, 40(13): 172-176.

[4] 陈沈慧, 卢立新. 间隙切割压痕线对纸箱抗压强度的影响[J]. 包装工程, 2008, 29(6): 8-10.

CHEN Shen-hui, LU Li-xin. Effect of Partial Cut and Crease Line on Compressive Strength of Corrugated Fiberboard Case[J]. Packaging Engineering, 2008, 29(6): 8-10.

[5] 蒋浩杰. 基于灰色理论的压痕工艺优化研究[D]. 杭州: 杭州电子科技大学, 2016.

JIANG Hao-jie. Research on Indentation Process Optimization Based on Grey Theory[D]. Hangzhou: Hangzhou Dianzi University, 2016.

[6] 余林飞. 改进模切压痕工序提高药包纸盒上机适应性[J]. 印刷技术, 2016(4): 19-22.

YU Lin-fei. Improving Die-Cutting Indentation Process to Improve the Adaptability of Cartridge for Medicine Pack[J]. Printing Technology, 2016(4): 19-22.

[7] 余振华, 曹国荣, 刘珈序. 黏胶成型的折叠纸盒折痕挺度研究[J]. 数字印刷, 2020(6): 59-63.

YU Zhen-hua, CAO Guo-rong, LIU Jia-xu. Study on Crease Stiffness of Folding Carton Delivered with Viscose Molding[J]. Digital Printing, 2020(6): 59-63.

[8] 韩祥龙. 从模切工艺入手提高烟包成型效果[J]. 印刷技术, 2014(8): 25-28.

HAN Xiang-long. Starting with Die-Cutting Technology to Improve the Forming Effect of Cigarette Packets[J]. Printing Technology, 2014(8): 25-28.

[9] LI Q Q, HUA X H, ZHAO B F, et al. A New Method for Plane Segmentation of Indoor Scene Point Cloud[J]. Chinese Journal of Lasers, 2021, 48(16): 1-9.

[10] GODI M, TURCATO A M, SCHIEPPATI M, et al. Test-Retest Reliability of an Insole Plantar Pressure System to Assess Gait along Linear and Curved Trajectories[J]. Journal of Neuroengineering and Rehabilitation, 2014, 11: 95.

[11] PARK M K, LEE S J, LEE K H. Multi-Scale Tensor Voting for Feature Extraction from Unstructured Point Clouds[J]. Graphical Models, 2012, 74(4): 197-208.

[12] MA Yue, WEI Zheng, WANG Yu. Point Cloud Feature Extraction Based Integrated Positioning Method for Unmanned Vehicle[J]. Applied Mechanics and Materials, 2014, 590: 463-469.

[13] LI Qin, LAN Jian, ZHANG Le, CHEN Ba-dong, et al. IEEE Transactions on Aerospace and Electronic Systems, 2022, 58(4): 1042-1054.

[14] 宣伟, 花向红, 邹进贵, 等. 自适应最优邻域尺寸选择的点云法向量估计方法[J]. 测绘科学, 2019, 44(10): 101-108.

XUAN Wei, HUA Xiang-hong, ZOU Jin-gui, et al. A New Method of Normal Estimation for Point Cloud Based on Adaptive Optimal Neighborhoods[J]. Science of Surveying and Mapping, 2019, 44(10): 101-108.

[15] 高威. 地面激光点云测量精度分析与评价[D]. 北京: 北京建筑大学, 2016.

GAO Wei. Accuracy Analysis and Evaluation of Ground Laser Point Cloud Measurement[D]. Beijing: Beijing University of Civil Engineering and Architecture, 2016.

[16] 李琪琪, 花向红, 赵不钒, 等. 一种室内场景点云平面分割的新方法[J]. 中国激光, 2021, 48(16): 78-87.

LI Qi-qi, HUA Xiang-hong, ZHAO Bu-fan, et al. New Method for Plane Segmentation of Indoor Scene Point Cloud[J]. Chinese Journal of Lasers, 2021, 48(16): 78-87.

[17] STEWART S, DALBETH N, VANDAL A C, et al. Spatiotemporal Gait Parameters and Plantar Pressure Distribution during Barefoot Walking in People with Gout and Asymptomatic Hyperuricemia: Comparison with Healthy Individuals with Normal Serum Urate Concentrations[J]. Journal of Foot and Ankle Research, 2016, 9: 15.

Analysis and Research on Indentation Shape and Forming Quality of Folding Carton

CHEN Lin1, ZHANG Fan1, HU Su-xia1, WANG Na1, LIU Xing-hai2, KE Xian-wen2

(1. Technology Center, China Tobacco Hubei Industrial Co., Ltd., Wuhan 430040, China; 2. Research Center of Image Communication, Printing and Packaging, Wuhan University, Wuhan 430079, China)

The work aims to explore the interrelation among indentation shape, cutting force and forming quality of folding carton when carton die is cut and pressed, in order to effectively control the cutting force of carton and ultimately improve the forming quality and stability of carton. Three-dimensional laser scanner was used to conduct non-contact scanning on the carton to obtain a high-precision indentation line scanning point cloud. On this basis, a specific algorithm was used to extract the indentation line from the unordered point cloud, and then the measured data were analyzed and calculated to get the depth and width of the indentation line, respectively. A series of data such as indentation depth and width of carton were effectively measured by three-dimensional laser scanning technology. The error between the obtained test data and the theoretical calculation data was very small, and the average error was about 0.01 mm, which proved the effectiveness, reliability and accuracy of the measurement method. In addition, in order to study the interrelation between the indentation shape and the indentation stiffness of the hard carton and establish a more accurate functional interrelationship model, a lot of test work was carried out with this instrument, and statistical analysis and curve fitting were conducted on the test data. The results obtained were highly consistent with the theoretical analysis. The effective measurement of indentation shape and the establishment of the interrelationship model between indentation shape and indentation stiffness provide theoretical basis and data basis for the effective control of carton die cutting quality.

folding carton; indentation shape; forming quality

TS47

A

1001-3563(2023)15-0269-07

10.19554/j.cnki.1001-3563.2023.15.035

2022−11−21

本湖北中烟技术中心科技项目(2021JSCL3JS2B027)

陈琳(1983—),女,硕士,工程师,主要研究方向为烟包质量控制。

柯贤文(1972—),男,博士,副教授,主要研究方向为包装材料及结构设计。

责任编辑:曾钰婵