不同施工高度环形带肋钢模板优化设计与应用*

2023-08-12王海洋

张 新,王海洋,王 震

(1.山东建筑大学土木工程学院,山东 济南 250101;2.中铁建设集团有限公司,北京 100040)

0 引言

国内对环形混凝土墙体模板技术进行了一些研究与应用。余盛珂[1]在LNG低温罐环形混凝土外墙模板设计中为提高墙体成型质量、减少对拉螺栓密度,设计了设置纵横向肋板且肋间距均为500mm的预制钢模板;徐明等[2]采用30块长 1 505mm、 背面设置边肋及3道背楞的定制弧形钢模板解决了某公寓主楼弧形外立面的施工难题;吕文良[3]为降低大曲率模板弯曲难度,在小直径圆弧汽车坡道施工中设计使用了宽<300mm预制小模数钢模板;沈其明等[4]在水下混凝土环形连续墙施工中使用了定制环形钢模板浇筑水下基础围堰;张立德等[5]为提高混凝土成型质量、加快施工速度,在变曲率弧形桥结构施工中对比各类型模板后,选用木模板加不锈钢模板的组合模板;刘桐等[6]在盐城会展中心项目中设计使用了弧长2 500mm、纵向肋间距为200mm的定制钢模板;李志愿等[7]在环形风电塔基础施工中引入弹性力学平面问题的求解设计出所需的内、外侧环形模板,模板由29块设置10mm厚环形加劲肋及20mm厚纵向肋的钢模板组成;武俊等[8]在武汉光启科学中心圆柱及异形柱施工中设计了一种纵肋加固装置,保障了异形模板的正常受力;曹盈等[9]在游乐场航道复杂圆弧墙体施工时,将BIM技术与钢模板结合,通过对钢模板进行规格深化、分块、预加工,缩短了工期、提高了施工精度;肖剑等[10]利用MIDAS软件对风电环形塔基进行了分析研究,模拟了环形钢模板在浇筑过程中的力学性能。

目前环形混凝土结构模板施工多采用设置纵横向肋板的定制钢模板或木模板。本文通过对不同施工高度、面板厚度、肋间距的环形带肋钢模板进行分析,总结出环形带肋钢模板的设计参数表,并在实际工程中进行应用。将理论计算结果与现场实测数据进行对比,验证现场加工环形带肋钢模板设计的合理性。研究内容可为类似环形墙体模板施工提供一定的参考与借鉴。

1 环形带肋钢模板设计与构造

1.1 设计方法

利用BIM技术对环形墙体带肋钢模板进行正向设计,建立环形墙体带肋钢模板仿真模型,施工前进行仿真预拼装并形成所需各项工艺参数表,指导模板部件的现场加工与拼装。

1.2 环形带肋钢模板构造

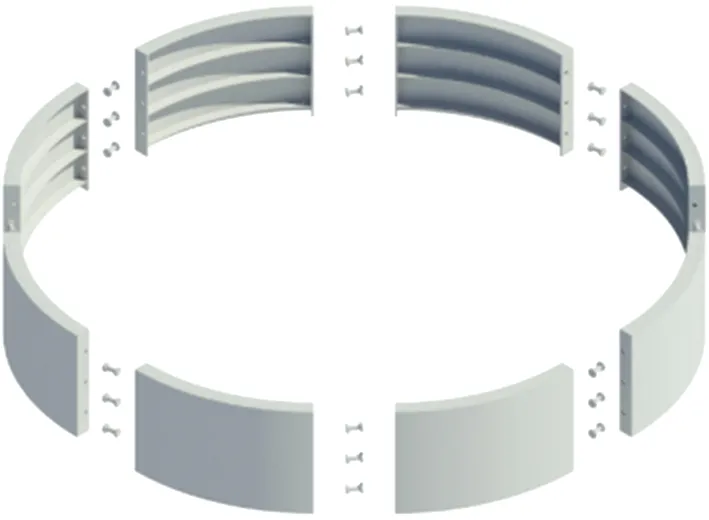

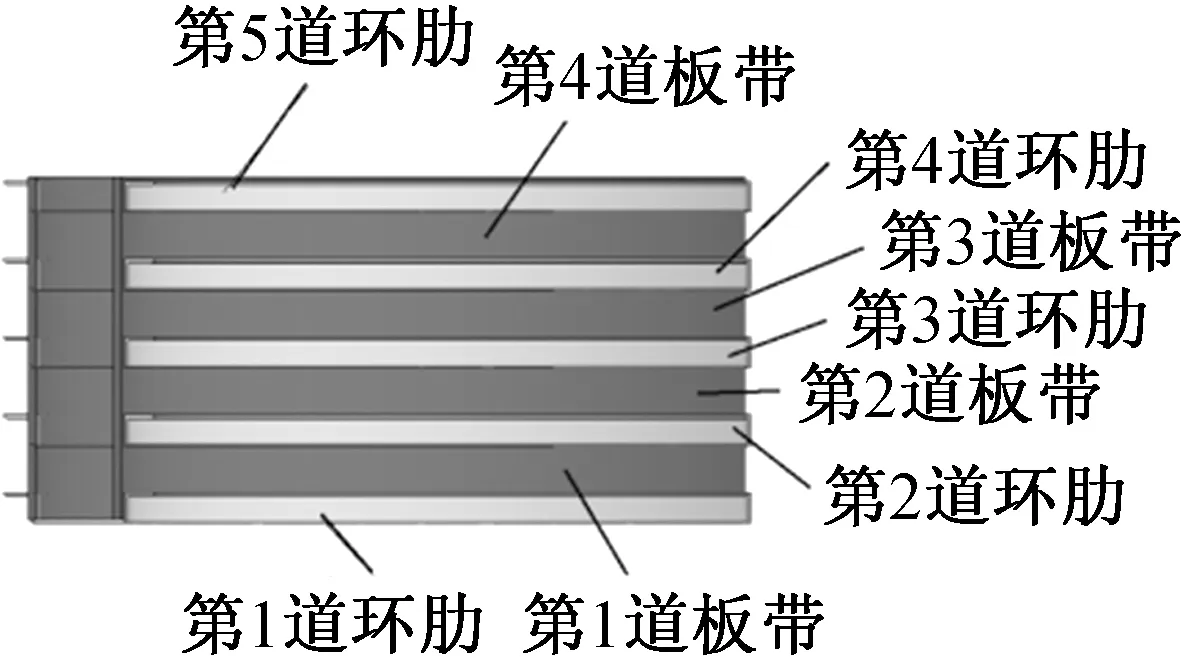

环形带肋钢模板由面板、水平环肋、边竖肋、连接螺栓组成。模板分为8段,各分段模板边缘设置纵向边肋,肋板上预设螺栓孔,各分段通过螺栓进行连接,螺栓间距与环肋间距一致。内、外模板间不设置对拉螺栓,模板分段连接如图1所示。面板材料为Q235钢板,肋板为角钢。模板上部和下部设置边肋,其余肋板间距按模板高度均分。模板根据环形混凝土结构的长度和曲率分段制作,肋板与面板采用焊接连接,面板区域划分如图2所示。

图1 模板分段

图2 面板区域划分

1.3 环形带肋钢模板定位构造

1)预埋短钢筋定位 楼板边缘处预埋短钢筋作为内侧模板定位点,内侧模板底部紧靠预埋短钢筋。内侧模板上部通过与钢筋笼焊接的钢筋弯钩固定,防止环形钢模板倾覆坠落。

2)八点钢丝定位 为保证环形带肋钢模板形状准确,通过模板面板上设置8根钢丝对拉到对侧模板下方,使8根钢丝交于一点,从而精准确定环形带肋钢模板形状,确保环形墙体的形状准确性。

2 环形带肋钢模板力学性能分析

2.1 方案设计

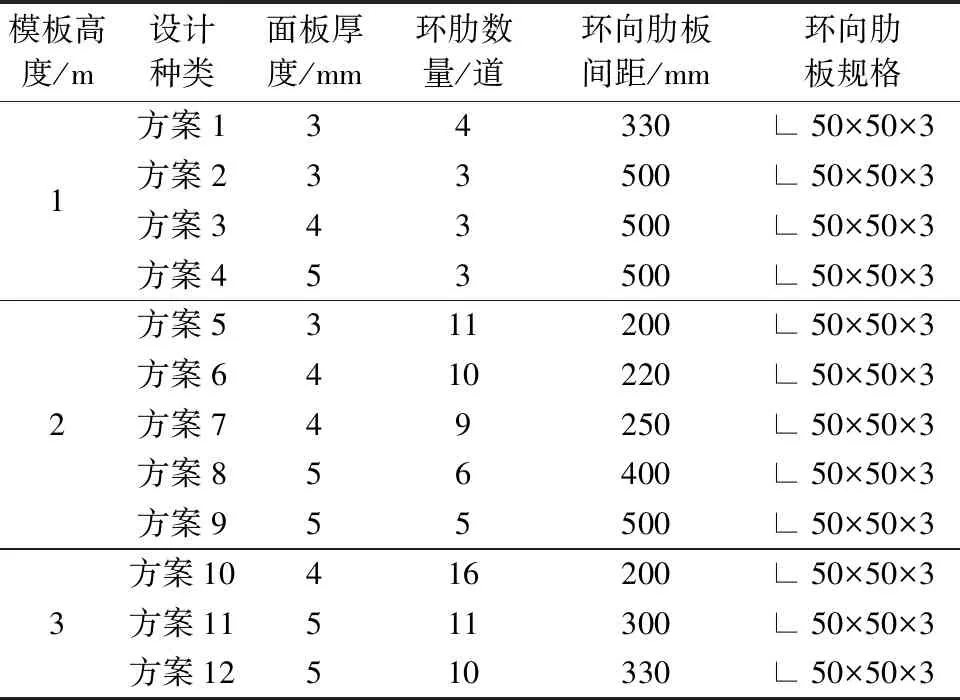

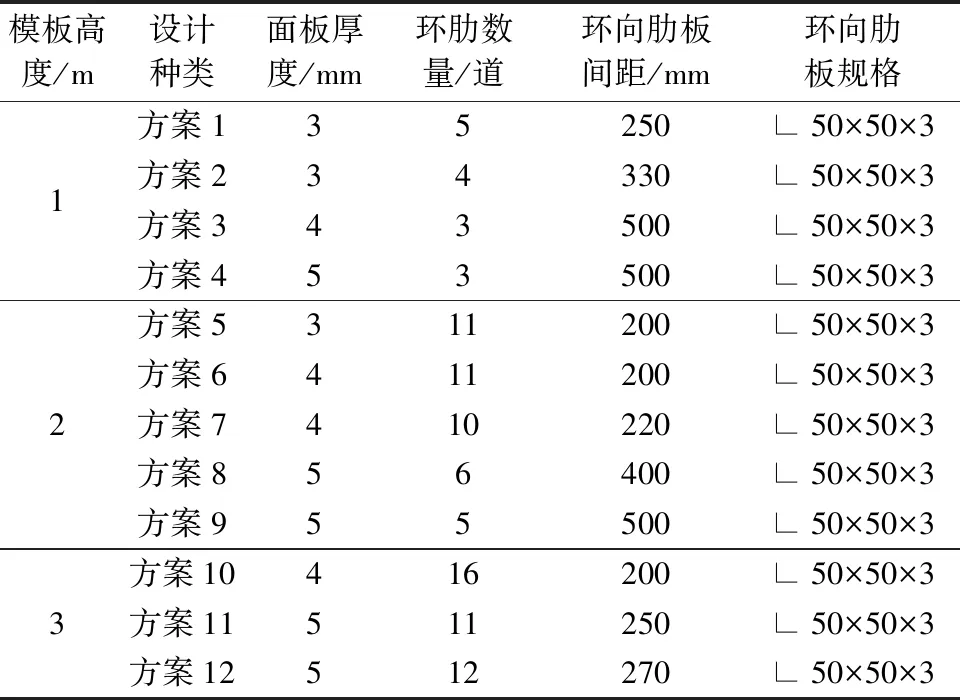

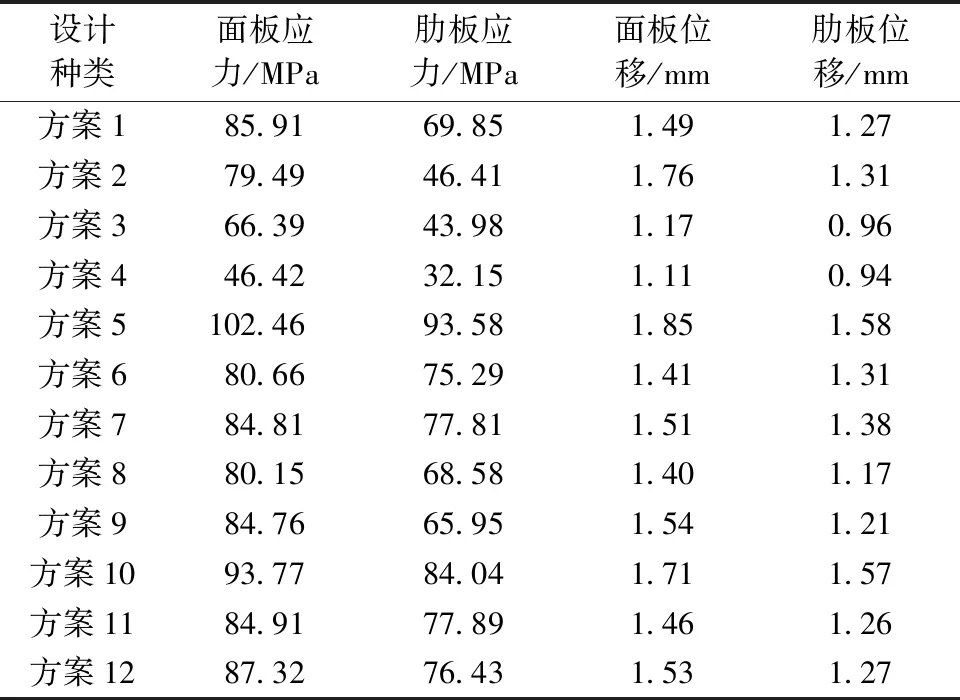

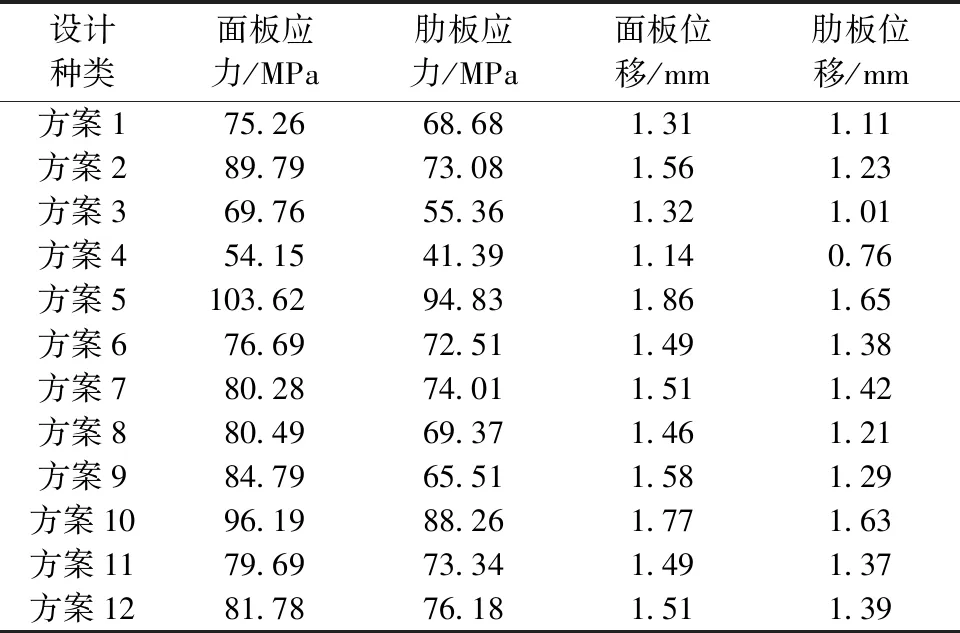

环形混凝土结构高度不同,混凝土浇筑时侧压力不同,环形带肋钢模板的设计参数也会发生变化。环形带肋钢模板设计参数主要为面板厚度、肋板尺寸和肋板间距,为得到不同高度下模板设计参数的变化规律,对内、外侧环形带肋钢模板各设计出12种不同参数方案,内、外侧模板设计方案如表1,2所示。

表1 内侧模板设计方案

表2 外侧模板设计方案

肋板材料选择角钢,施工时需将整根角钢间隔一定距离切割1个槽口进行弯曲,使用大尺寸角钢不利于肋板加工,同时大尺寸肋板与面板焊接时残余应力较大,不利于面板形状控制,因此肋板参数设定为∟50×50×3。 环形带肋钢模板方案设计以面板厚度、肋板间距2种影响因素作为变量,面板厚度分别选择3,4,5mm厚Q235钢板,肋板间距按模板高度均分。环形带肋钢模板设计1,2,3m 3种不同高度,模板直径设定为8m。

2.2 荷载统计

理论分析中主要考虑混凝土浇筑过程中产生的侧压力,根据GB 50666—2011《混凝土结构工程施工规范》相关规定取值。荷载取值时根据公式:

(1)

F2=γcH

(2)

式中:γc为混凝土重度(kN/m3),取24kN/m3;t0为浇筑混凝土初凝时间(h),采用t0=200/(T+15)计算(T为混凝土温度,取25℃),取t0为5h;V为混凝土的浇筑速度(m/h),取1m/h;H为侧压力计算位置处至新浇混凝土顶面的总高度(m),分别取1,2,3m;β为混凝土坍落度修正影响系数,取1.0。

计算时采用F1,F2二者较小值作为新浇混凝土对模板的侧压力值。

浇筑采取吊斗吊运方式,混凝土下料产生的水平荷载标准值Q2为4kN/m2。

计算模板承载力时,根据GB 50068—2018《建筑结构可靠性设计统一标准》,荷载组合按下式计算:

(3)

式中:γG为永久荷载分项系数,取1.3;γQ为可变荷载分项系数,取1.5;γ0为结构重要性系数,取1.0。经计算对于施工高度1,2,3m的环形带肋钢模板所受侧压力值分别取37.2,55.9,55.9kN/m2。

2.3 模型建立

数值分析采用ANSYS有限元分析软件,选取环形带肋钢模板的1/4在ANSYS有限元软件中建立模型。建模选用solid185实体单元对环形带肋钢模板进行弹性分析。网格采用映射划分,模型单元各方向尺寸均为5mm,模型如图3所示。

图3 环形带肋钢模板模型

2.4 模型基本假定

1)建立模型为1/4环形带肋钢模板区段,假定模型两端与x方向平行处不会发生x方向位移,与z方向平行处不会发生z方向位移,模板上下两端为自由端。

2)内、外侧模板间不设置对拉螺栓,侧压力由弧形模板自身承受。

3)根据计算结果,1m高环形带肋钢模板按三角形荷载施加侧压力,2,3m高模板按梯形荷载施加侧压力。

2.5 ANSYS有限元软件数值分析结果

2.5.1内侧模板理论计算结果及分析

为研究不同施工高度下各模板设计参数对内侧环形带肋钢模板承载力的影响,对1~3m高环形带肋钢模板12种设计方案进行了数值分析,位移、应力分析结果节选如图4所示。内侧模板各设计方案数值分析结果如表3所示。

表3 内侧模板数值分析结果

图4 内侧模板有限元数值分析节选

由图4和表3可发现:

1)高度1m模板 面板最大应力出现在模板底部,方案1~4分别为85.91,79.49,66.39,46.42MPa。肋板最大应力出现于底部第2道环肋处,方案1~4分别为69.85,46.41,43.98,32.15MPa。面板位移大于肋板位移,最大面板位移出现在模板底部,方案1~4最大面板位移分别为1.49,1.76,1.17,1.11mm,理论计算结果显示增大面板厚度、减小肋板间距均可有效减小模板最大应力及位移。

2)高度2m模板 方案5~7中面板最大应力出现在第2道板带处,分别为102.46,80.66,84.81MPa,方案8,9最大面板应力产生于第1道板带处,分别为80.15,84.76MPa。5个方案肋板最大应力均出现在第2道环肋。方案5~7最大面板位移产生于第2道板带,方案8,9最大面板位移出现于第1道板带处。各方案面板最大应力及位移产生位置基本处于距模板底部300~400mm高度处。

3)高度3m模板 方案10最大面板应力出现在第2道板带高度约为0.4m处,为93.77MPa。最大肋板应力产生于第3道肋板处,应力值为84.04MPa。最大位移出现在第2道板带处,位移值为1.71mm。方案11,12最大面板应力出现在第1道板带处,分别为84.91,87.32MPa。最大肋板应力产生于第2道环肋上,为77.89,76.43MPa。第1道板带处产生最大位移,位移值为1.46,1.53mm。3种方案面板最大应力及位移产生位置基本处于距模板底部350~400mm高度处。

2.5.2外侧模板理论计算结果及分析

外侧环形带肋钢模板12种设计方案数值分析结果如图5和表4所示。

表4 外侧模板数值分析结果

图5 外侧模板有限元数值分析节选

由图5和表4可发现:

1)高度1m模板 面板最大应力均出现在第1道板带处,方案1~4分别为75.26,89.79,69.76,54.15MPa。肋板应力集中于第2道环肋处,比较外侧模板设计方案3,4可看出随面板厚度的增加,肋板及面板应力均下降。面板最大位移均出现于第1道板带处,分别为1.31,1.56,1.32,1.14mm。

2)高度2m模板 方案5~7中面板最大应力均出现在第2道板带处,分别为103.62,76.69,80.28MPa。面板最大位移产生于第2道板带处,分别为1.86,1.49,1.51mm。方案8,9面板最大应力产生于第1道板带处,应力值为80.49,84.79MPa,最大位移也在该处产生,位移值分别为1.46,1.58mm。5种方案肋板最大应力均产生于第2道环肋处。

3)高度3m模板 方案10中面板最大应力出现在第2道板带处,应力值为96.19MPa。肋板最大应力产生于第3道环肋处,面板最大变形位于第2道板带处,为1.77mm。方案11,12面板最大应力出现在第1道板带处,应力值分别为79.69,81.78MPa。最大肋板应力产生于第2道环肋上,最大变形位于第1道板带处,变形值分别为1.49,1.51mm。

2.5.3内、外侧模板数值分析结果对比分析

内、外侧模板应力与位移大小呈正相关,即位移值小,应力值一般也较小。对比内、外侧分析结果,内侧模板位移小于外侧模板,即模板受到压力时的形变小于模板受到拉力时的形变,这与环形结构的拱效应有关。以内、外侧模板均采用3mm厚面板的设计方案为例(即方案1和2),内侧模板设置4道环肋与外侧模板设置5道环肋变形值相近。内、外侧设计方案中方案5,9,10分别对比分析时,也可发现在肋板道数、面板厚度等变量相同时,外侧模板位移分别比内侧模板大0.03,0.04,0.06mm。

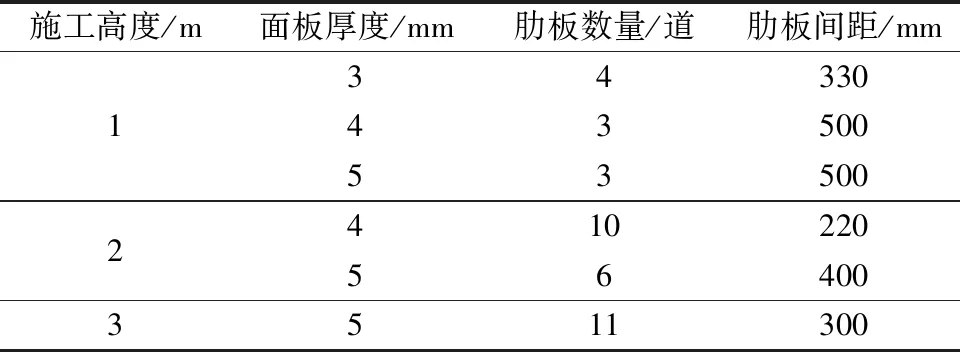

2.6 环形带肋钢模板设计参数汇总

根据GB/T 50214—2013《组合钢模板技术规范》要求,组合钢模板位移值不得超过1.5mm。分析各设计方案,所设计环形带肋钢模板应力较小,因此将位移作为主控量。内侧模板设计参数分析汇总如表5所示。

表5 内侧模板设计参数

1)施工高度1m时,方案1,2使用了3mm厚面板,面板位移分别为1.49,1.76mm。方案3,4为4,5mm厚面板,肋间距均为500mm,面板位移值为1.17,1.11mm。因此方案1,3,4可满足施工需求。

2)模板高度2m时,方案5为3mm厚面板、200mm肋间距,面板位移为1.58mm。方案6,7为4mm厚面板,肋间距分别为220,250mm,位移值为1.44,1.51mm。方案8,9为5mm厚面板,肋间距分别为400,500mm,位移值分别为1.40,1.54mm。方案6,8可满足施工需求。

3)模板高度3m时,方案10设计参数为4mm厚面板、200mm肋间距。方案11,12均为5mm厚面板,肋间距为300,330mm。3种方案位移分别为1.71,1.46,1.53mm。仅方案11满足施工需求。

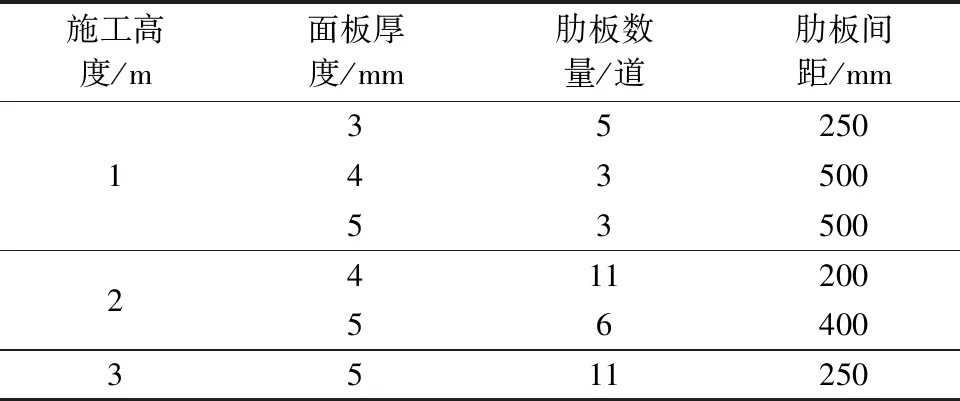

外侧模板设计参数分析汇总如表6所示。

表6 外侧模板设计参数

1)施工高度1m时,共设计4个方案,其中方案1,3,4分别采用3,4,5mm厚面板,方案1肋间距为250mm,其余2个方案均为500mm,位移分别为1.31,1.32,1.02mm,满足施工需求。方案2位移1.56mm,大于1.5mm限值。

2)施工高度2m时,共设计5个方案。方案5为3mm厚面板,方案6,7为4mm厚面板,方案8,9为5mm厚面板。其中,方案6,8肋间距分别为200,400mm,位移为1.49,1.46mm,满足1.5mm限值要求。

3)施工高度3m时,共设计3个方案,为方案10~12, 其中方案10为4mm厚面板,其余为5mm厚面板。3种方案肋间距分别为200,250,270mm,位移值依次为1.77,1.49,1.51mm。方案11满足施工需求。

3 施工现场应用及监测

3.1 工程概况

青州博物馆新馆主楼项目建筑总高度为34.5m,主楼顶部为直径7.8m圆形洞口,洞口四周为直径8m墙体,墙体高度1m,厚度为0.2m。新馆结构中空,中空处从顶层到底层,高度约20m。建筑造型为仿古设计,遵从儒家传统思想,顶部洞口与方形大厅相呼应形成天圆地方的建筑形式,建筑造型衬托出博物馆所承载的厚重历史底蕴。

3.2 施工现场模板布置

施工现场环形墙体内侧采用环形带肋钢模板,模板高1m,面板厚3mm,环肋尺寸为 ∟50×50×3, 肋间距取250mm,共设置5道环肋。外侧模板采用木胶合板进行拼装。

3.3 测点布置

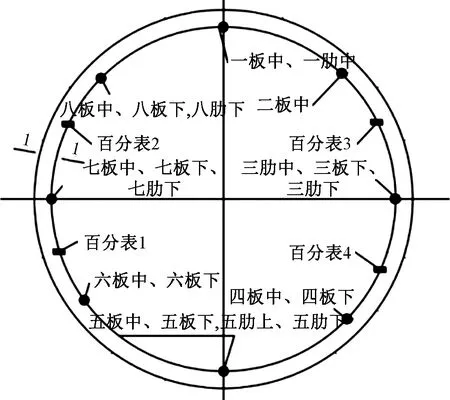

现场主要对浇筑过程中模板的应力及变形进行监测,应力监测点共布置8个,分别布置于8个面板分段上。变形监测点共布置4个,分别布置于3,7号测点两侧1.5m处。测点布置如图6所示,图中黑色圆圈代表测点位置,数字1~8代表测点位置 1~8 号,上、中、下代表板带及肋板位置,肋和板代表应变片粘贴位置为肋板或面板,黑色方形代表变形监测点位布置处。

图6 现场测点布置

3.4 监测仪器

1)传感器 监测传感器为应变片,选择型号BHF120-100AA钢材应变片,其阻值为(120 ±1)Ω,灵敏度为2.0±1%,基底尺寸为105.5mm×4.9mm,丝栅尺寸为100.0mm×4.0mm。应变片粘贴于肋板及钢模板面板上。现场数据采集形成图表,采集时长为150min,监测数据采用自动采集形式,每隔1min采集1次数据。

2)变形监测仪器 变形监测仪器选用百分表。共使用4台电子百分表,分辨率为0.01mm,量程为60mm。

3.5 监测结果及对比分析

3.5.1应力监测结果及对比分析

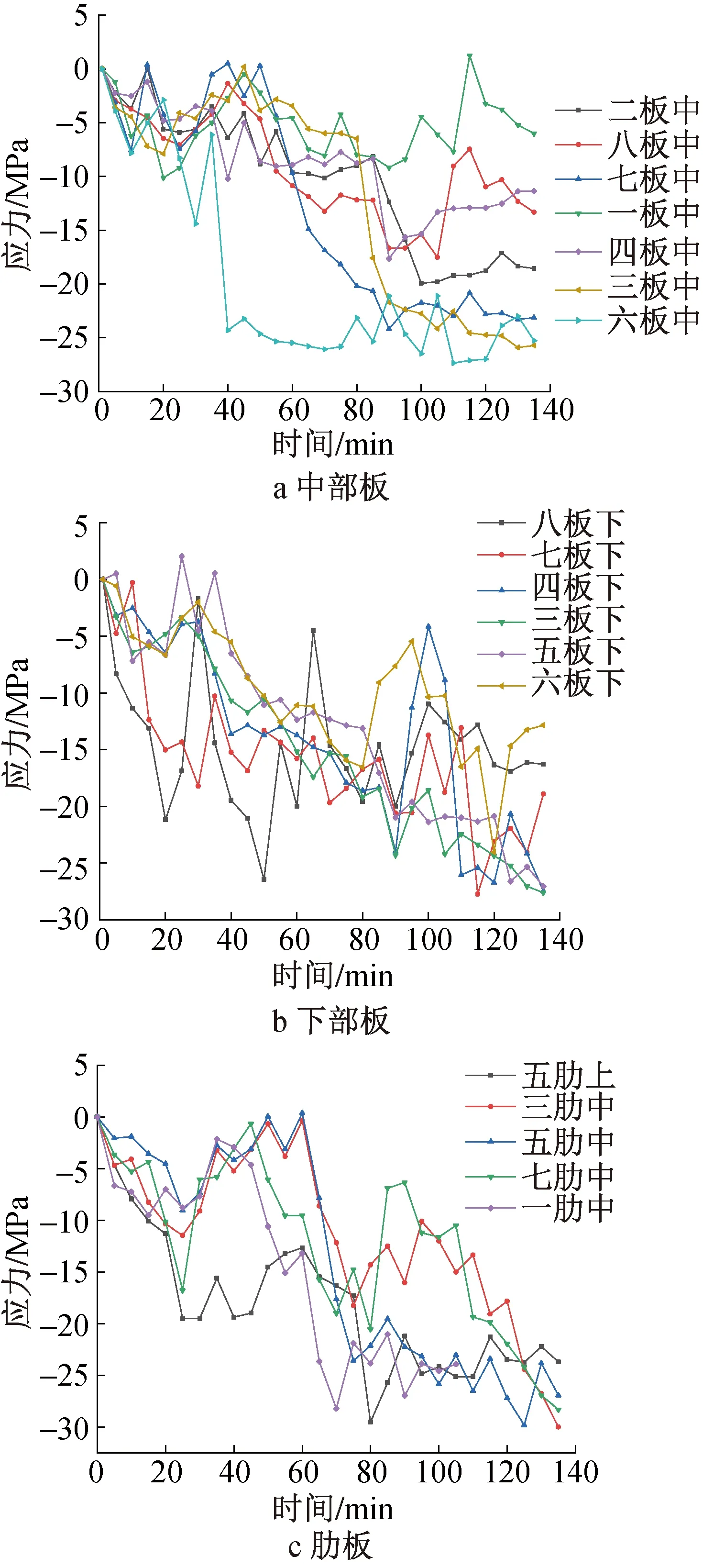

由于现场监测数据较多,将数据进行筛选,每隔5min选取1个监测数据形成图表,如图7所示。若被选取数据误差较大,则以临近时间的数据替代。

图7 施工现场内侧监控数据

对图7a所示数据进行分析,中部板在前40min所受荷载<10MPa。最大荷载出现在80~100min这一时段,其值为26.04MPa,100min后荷载保持稳定。从监测数据可看出仅有3,6,7号测点压力>20MPa。监测所得荷载为负值,这表明内侧模板在混凝土浇筑过程中受到压力,部分数值出现上升现象,分析原因为混凝土浇筑时为使混凝土密实,使用振捣棒对模板侧压力产生了影响。

对图7b所示数据进行分析,下部板应力在30min前规律性不强,在30min后开始平稳增加,这是由于前期混凝土浇筑不连续导致。最大应力出现在130min左右,应力值为27.68MPa。混凝土在8号点附近开始逆时针浇筑,从图上可看出浇筑过程的前20min,7,8号测点最先产生压应力,同时5,6号测点产生拉应力。分析其原因为混凝土于7,8号测点浇筑时对相邻浇筑点(浇筑测点1,2,5,6号)产生拉力,且该力沿面板呈现出先增加后减小趋势。

对图7c所示数据进行分析,中部肋板处所受荷载最大值为29.98MPa,上部肋板处所受荷载最大值为24.08MPa。由于下部肋板难以粘贴应变片,因此只在上、中部肋板粘贴应变片。对比肋板与面板监测数据可看出同位置处肋板应力明显大于面板应力,其原因为焊接肋板处刚度增大,应力集中使肋板处应力增大。

应力实测数据与理论计算数据对比如表7所示。

表7 应力实测数据与理论分析数据对比

3.5.2变形监测结果及对比分析

百分表实测数据与理论计算数据对比如表8所示。

根据表7,8所示数据可看出,无论应力还是变形,理论计算值均大于实测值,但数据相差较小,原因在于理论计算时荷载取值为设计值,实际施工时模板受力小于设计值。

4 结语

体量较小的环形混凝土结构模板适合现场设计和加工。结合施工现场实际情况,本文设计了一种环形带肋钢模板,针对直径8m且施工高度分别为1,2,3m带肋钢模板的不同设计参数方案进行了有限元数值分析,得到了环形结构内、外侧环形带肋钢模板设计参数表。实际工程应用中采用了BIM技术进行正向设计,采用了八点钢丝定位技术进行精确定位,现场实测值与理论分析值基本吻合。针对不同直径环形带肋钢模板的设计参数将在后续工作中继续深化研究。