基于控制变量法的地下连续墙钢筋笼焊接裂纹分析*

2023-08-12方能榕余国梁吴剑秋林志龙管恩山

方能榕,余国梁,吴剑秋,林志龙,管恩山

(中国建筑第八工程局有限公司,上海 201200)

0 引言

地下连续墙钢筋笼因其吨位大,在整个钢筋笼起吊过程中,会因各种因素引起钢筋笼受力不均,从而造成钢筋笼的应力不同,如应力集中的部位焊接质量不达标,则极易产生破坏,导致质量或安全问题发生[1-3]。

本文依托某地铁车站工程,对地下连续墙钢筋笼焊接后产生裂纹的现象进行研究,采用控制变量法进行相关试验,依据试验结果进行深入分析,确定了后续施工过程管控要点,保证地下连续墙吊装顺利进行。

1 工程概况

本地铁车站工程基坑开挖深度约24m,地下3层结构,地下连续墙最大深度约50m,相邻接缝采用型钢结构,钢材等级为Q235B,钢筋笼采用HRB400螺纹钢。地下连续墙钢筋笼分为“一”字形幅、“L”形幅、“T”形幅、“Z”形幅4种类型。地下连续墙钢筋笼竖向主筋为φ28@200,水平钢筋为φ22@200mm。纵向桁架通长筋规格为φ32,采用“W”形斜杆筋,角度为45°,与通长筋搭接焊焊缝长度为100mm。标准段6m宽钢筋笼最重约52.8t。

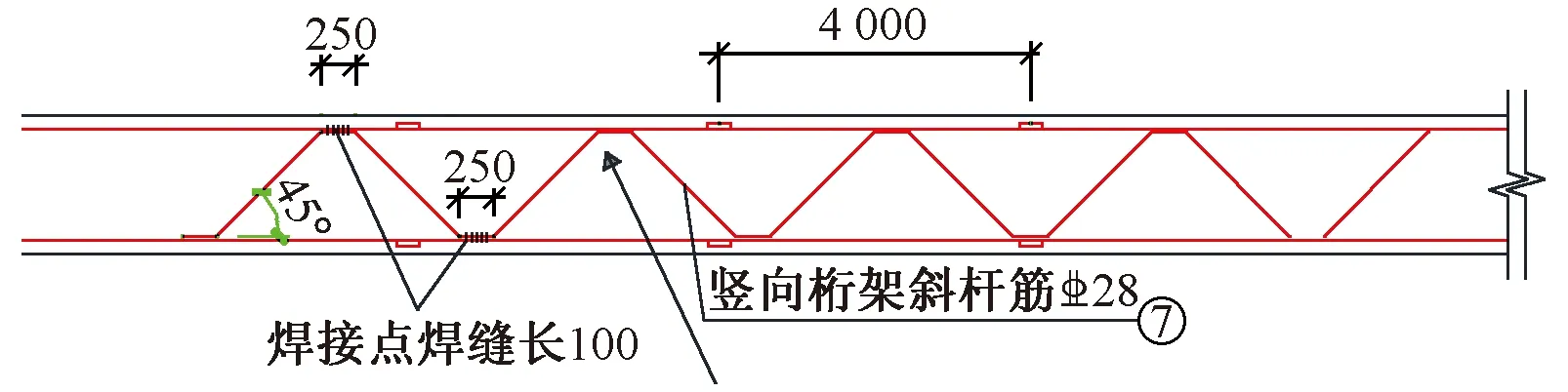

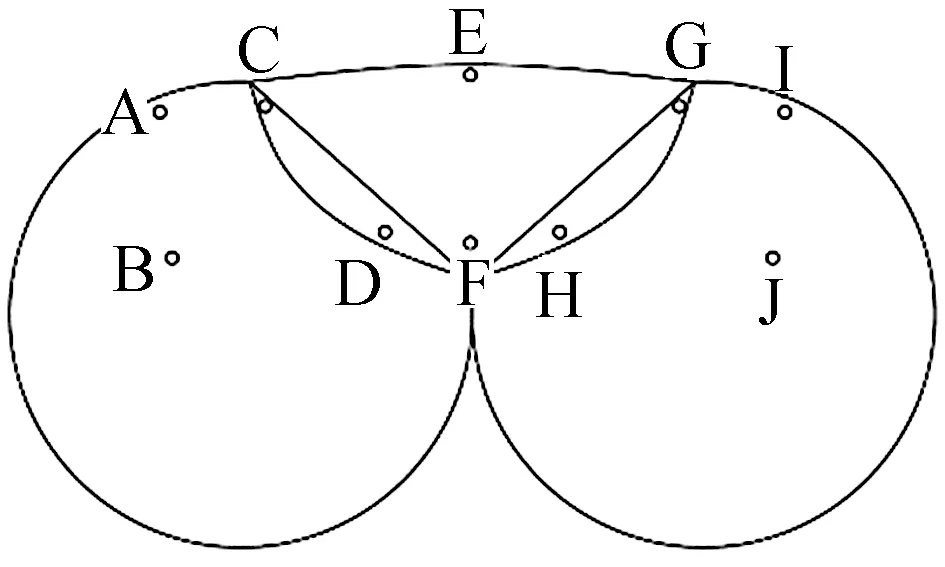

本文涉及的钢筋笼长度为43.8m。钢筋笼桁架通常筋与斜杆筋采用焊接方式连接,双面施焊,焊接长度为100mm,焊条设计要求采用E50系列,现场采用焊条为J502[4-6],为酸性焊条,焊接质量满足焊缝三级要求即可。《混凝土结构工程施工及验收手册》规定,焊接接头区域不得有肉眼可见裂纹[7]。桁架与斜杆筋连接方式如图1所示。

图1 桁架与斜杆筋连接示意

2 焊接裂缝变量分析

2.1 焊接裂纹发现及原因分析

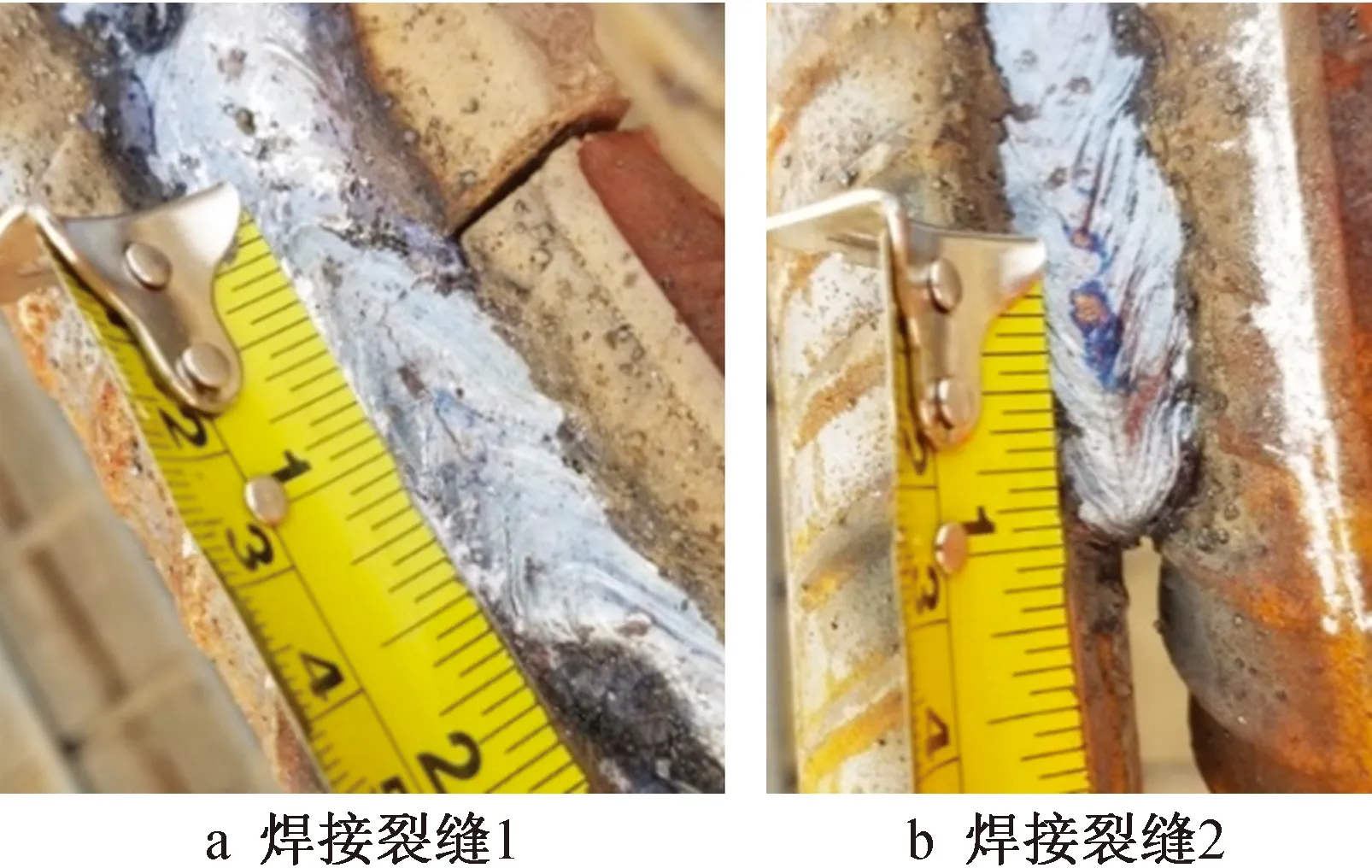

该项目地下连续墙施工初期,在一次地下连续墙钢筋笼桁架验收时,发现钢筋笼通长筋与斜杆筋焊缝中间位置出现裂纹现象,后加大抽查比例,发现整幅桁架多处焊缝位置出现裂纹现象(见图2)。

图2 钢筋焊接裂纹

施工现场钢筋焊接产生裂纹的主要影响因素有环境温度、天气情况、焊接材料、电流、焊接方式等[8],采用肉眼和着色探伤的方法对该幅钢筋笼断裂情况进行了系统检查记录,并将裂缝部位钢筋断面切割,进行初步的宏观判断,具体情况如下:①焊缝多出现在焊缝较靠中间位置,单面出现裂缝较多,极少双面均出现裂纹;②通过截断钢筋纵断面未见明显贯穿裂纹,裂纹较浅;③裂缝表面无金属光泽且沿焊缝轴向呈纵向条形分布,初步判断为热裂纹(见图3,4)。

图4 着色探伤裂纹示意

结合施工时现场环境、条件及裂纹状态综合考虑,判断产生裂纹的主要原因为焊接材料、焊接电流或焊接方式,为保障后续施工质量控制,决定采用控制变量法对焊接电流及焊接方式进行逐一试验论证其影响效果[9]。

2.2 控制变量法

物理学中对于多因素(多变量)问题,常常采用控制因素(变量)的方法,将多因素问题变成多个单因素问题。每次只改变其中的某个因素,而控制其余几个因素不变,从而研究被改变的此因素对事物的影响,分别加以研究,最后再综合解决,这种方法即控制变量法。它是科学探究中的重要思想方法,广泛应用于各种科学探索和科学实验研究中[10]。

本文通过控制焊接水平、纵向施焊方向及电流大小,合理分析试验数据,得出相关结论。

2.3 变量分析法

根据现场实际勘察及焊接件坡面观察,裂纹沿焊缝呈纵向分布(连续或断续),均在焊缝中间位置,形状规则,除纵向平齐条形裂缝,无其他方向树杈型断裂,较符合液膜分离特性;裂口均有较明显的氧化色彩,表面无光泽,基本满足热裂纹产生后的特征,因此判断裂纹性质为热裂纹[11]。

产生热裂纹的因素主要有焊接材料(焊条和钢筋原材)、焊接方向、焊接电流。

焊接材料:在查勘过程中发现,钢筋原材主要有2个厂家,焊条均为1个厂家,为J502焊条。经过对钢筋原材的化学成分分析、熔敷金属、焊缝位置(原材和焊条的混合物)3项试验,发现S,P等非金属夹杂物的含量均在规范要求范围内,因此排除了该因素。

焊接方向:经向操作人员调查了解发现,现场操作人员进行电弧焊焊接时,焊接方向并不相同。现场进行桁架通长筋和斜杆筋焊接时主要焊接方式为平焊,操作人员焊接方向分为2种:从左到右和从右到左,即焊接时有的操作工人焊接方向始终对着熔池方向(从左往右),而有的操作工人则相反(从右往左)。

焊接电流:现场勘察过程中发现了另一变量即焊接电流。现场在施焊过程中,焊机对应的电流大小不一,最小电流为180A,最大电流达到260A,而现场采用焊条说明上明确规定的焊接电流大小为210A。

3 钢筋焊缝试验

3.1 试验方案

通过上述调查、试验及分析,基本排除了焊接材料方面原因。根据现场调查结果,发现2个变量可能产生焊接裂纹,即焊接方向和焊接电流。为了验证猜想,通过控制变量法进行进一步分析:①确定焊接方向,改变焊接电流大小进行焊缝质量检测;②确定电流大小,改变焊接方向进行焊缝质量检测;③由同一工人进行操作,排除人为差别。

检测内容为拉伸性能、硬度试验、焊缝宽度、深度试验、金相试验。确定分析方法后,开始进行试件制作。因现场焊接位置除了平焊外,还涉及立焊,为增加对比数量,焊接位置采取平焊和立焊2种方式,焊接电流根据标准采取上下浮动方式,平焊选择160,200,240A,立焊选择120,160,200A。焊缝长度统一,速度大致相等,同一焊接工人焊接φ32和φ28钢筋。

拉伸试验:单面焊接试样长度为5d+焊接长度+2×夹持长度;双面焊接试样长度为8d+焊接长度+2×夹持长度;钢筋直径≤20mm时,夹持长度宜为 70~90mm, 直径>20mm时,夹持长度宜为90~120mm。

焊缝宽度、深度/金相试验/硬度试验:1个试件焊缝长度均匀切割3段,分别进行上述3个试验,其中金相试验要求查看3个区域,即原材区、焊缝区及热影响区;硬度试验查看4个区域,即原材区、焊缝区、热影响区及热影响区周边,每个区域查看4个点,每点间距5mm。

拉伸试验试件焊接饱满,双层焊接;其余试件焊接1层即可。

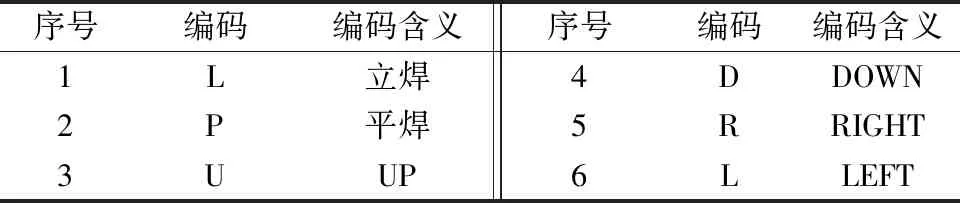

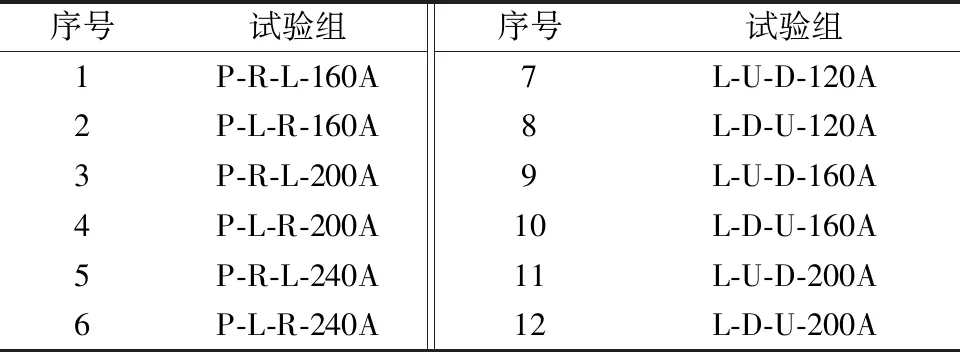

焊接试件编码及代号分别表示施焊方向及电流大小,如表1所示。焊接完成试件如图5所示。

表1 焊接试件编码方式

图5 焊接试件完成

3.2 焊缝试验

采用冷酸法对试样进行低倍宏观检验,观察各试样焊缝及热影响区外观情况。维氏硬度测试位置如图6所示:A,B,I,J为母材区,C,D,G,H为热影响区,E,F为焊缝区,其中A,I测试位置为距离钢筋中心1/2半径外,B,J测试位置为距离钢筋中心1/2半径内。控制变量试验组如表2所示,焊接试件低倍宏观及维氏硬度典型结果如表3所示,焊接试件组织分析典型结果如表4所示。

表2 控制变量试验组

表3 焊接试件低倍宏观及维氏硬度典型结果

图6 维氏硬度测试位置

3.3 试验结果分析

1)在钢筋平焊时,160,200,240A电流下,施焊方向不同,钢筋焊缝部位并未产生肉眼可见裂纹及未熔合等缺陷,但在拉伸试验中可看出,200A电流下平焊的焊缝抗拉强度较160,240A稳定性高,未出现焊缝脱开情况,且3个试验批次的钢筋抗拉强度较统一,均一性更好。

2)在钢筋立焊时,试件编号“L-D-U-160A”及“L-D-U-200A”均出现不同程度的焊接缺陷,由组织分析及拉伸试验中可看出,立焊时由上至下焊接远没有由下至上焊接的抗拉强度高,焊缝质量好。对比由下至上立焊120,160,200A电流条件下,L-D-U-200A 3组试件的试验结果最好,焊接质量最高。

根据上述试验分析及结果判断,钢筋对接焊接时,平焊由左至右、立焊由下至上且稳定在200A时,对钢筋焊缝质量控制较好,焊接后的钢筋抗拉强度较高。

4 焊接施工工艺改进

针对该幅地下连续墙部分钢筋焊缝裂纹处,先采用角磨机对焊缝位置进行打磨,打磨至表面平整光滑,无肉眼可见裂纹、气孔,后重新补焊1道,直至焊缝高度满足设计要求。

根据试验数据及相关工作经验总结,后续钢筋笼施工对现场焊接工人进行逐一交底,并进行焊接技能考试,筛选出技能相对熟练、经验相对丰富的焊接工人,严格要求在钢筋笼焊接过程中电流控制在200A,且遵循平焊由左至右、立焊由下至上的焊接顺序。钢筋笼相关节点焊接完成冷却后,加大节点焊缝位置抽查频次,确保产生的裂缝等焊接质量问题得以有效控制。

5 结语

本文通过对地下连续墙钢筋笼桁架节点焊接裂缝进行分析,采用控制变量法综合考虑施工影响因素,进行宏观、微观相关试验,对产生焊接裂缝的原因进行逐一筛选,最终确定焊接方向及电流为钢筋焊接产生裂缝的主要原因,并提出焊接施工工艺的改进措施,避免了后续钢筋笼吊装高空解体或相关安全质量隐患。