某油田生产系统结垢问题分析和治理

2023-08-11中海石油中国有限公司天津分公司天津市300459

中海石油(中国)有限公司天津分公司,天津市,300459) 孟 岩

1 背景

某油田中心平台井口物流液相温度设计值为62℃,实际投产运行后,实际温度较设计值偏差较大,温度达到85℃。平台在使用的防垢剂在此实际温度下无法达到原有设计效果,现场管线设备结垢严重。而且水质矿化度高,尤其水源井水与流程中处理后的生产水掺杂之后,管线、设备等结垢现象更为突出,给现场的安全生产带来了不利影响。设备及管线结垢产生后,为SRB 细菌的繁殖提供条件,使防腐剂无法与金属表面接触,间接造成设备及管线腐蚀[1]。管线流程沉积大量垢样,直接造成管线缩径,部分阀门开关困难,自动调节元件故障,造成生产流程处理能力下降。处于生产流程下游设备尤其在产生结垢后生产负荷不断增大,如电脱水器水相液位升高,时常出现掉电等状况,给设备管理和维护造成极大困难。现场必须采取相应措施解决结垢问题,保证生产稳定。

2 生产系统流程简述

油田水系统现场生产流程简述如下:由于该平台生产水无法完全满足注水需求,故油田水系统水源主要由水源井水和生产污水两部分组成。第一部分水源井水通过电泵提升至地面,通过旋流自动除砂器脱出地层砂,进入注水细滤器、缓冲罐等注入地层。第二部分为生产污水,经过油处理系统的一级分离器、二级分离器、电脱等设备分离出的污水依次进入斜板除油器、气浮、核桃壳滤器后经过注水滤器、缓冲罐增压厚注入地层。

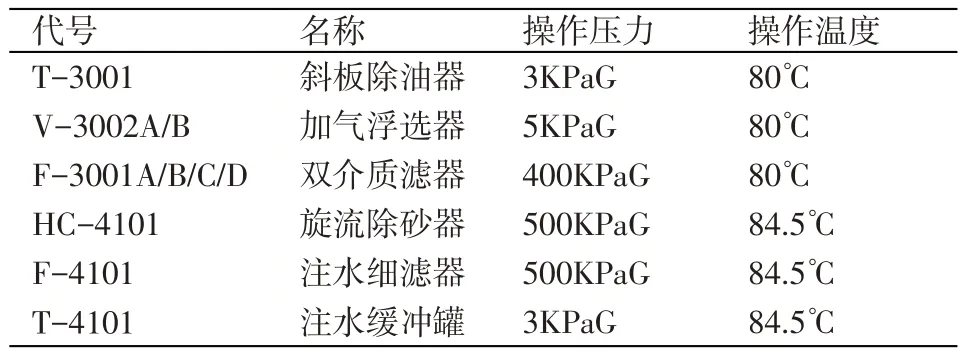

水系统处理总流程见下图1。生产水和水源井水系统设备的压力、温度数据如下表1所示。

表1 平台注水系统主要设备及参数

图1 平台注水系统总流程图

3 结垢影响因素分析

地下油气藏复杂的压力、温度、含蜡、含水等因素的影响,使得地面流程为满足不同生产需要而改变的生产状态无法避免的导致地面油气水系统等平衡状态变化。随着地面流程中各种压力、介质、温度等的变化,水源井水和生产污水的内在状态平衡被打破。地层水中含有大量的结垢离子时,当地面流程中物流的压力、温度、介质等发生变化时,会不同程度的设备中产生结垢现象。针对油田目前结垢程度最高的生产污水系统,在保持某一形成条件不变的情况下,对结垢的变化趋势进行了对比研究。

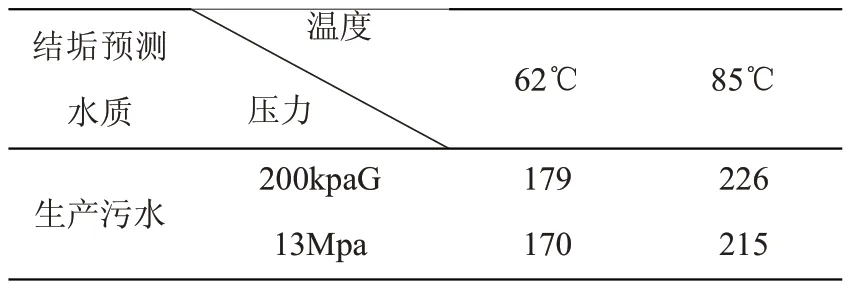

从图2中可以看到,生产污水温度达到62℃时,CaCO3结垢析出,随压力的增大结垢物逐渐减少,随压力的减小结垢物逐渐增多。压力为200kpaG 时的垢的重量为180mg/L,当压力为13Mpa 时垢的重量为170mg/L。

图2 65℃,压力对生产污水结垢影响

从图3中可以看到,生产污水温度达到85℃时,CaCO3结垢析出,随压力的增大结垢物逐渐减少,随压力的减小结垢物逐渐增多。压力为200kpaG 时的垢的重量为226mg/L,而压力为13Mpa 时垢的重量为215mg/L。

图3 84.5℃,压力对生产污水结垢影响

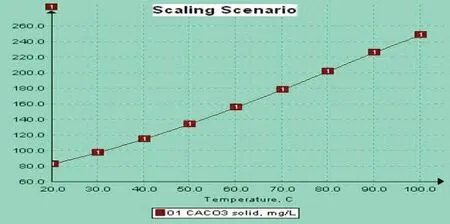

从图4 中可以看到,压力为200kpaG 时,CaCO3结垢析出,随温度的升高而结垢产物逐渐升高,随温度的减小结垢产物逐渐减少。温度为62℃时的垢的重量为179mg/L,而85℃时的垢的重量为226mg/L。

图4 174kpaG,温度对生产污水结垢影响

从图5中可以看到,压力升高,达到运行压力的13Mpa时,CaCO3结垢析出,随温度的升高结垢量逐渐增大,随温度的减小结垢量逐渐减少。当温度为85℃时的结垢量为215mg/L,而当温度为62℃时的结垢量为170mg/L,为了方便对比在不同的物流运行条件下,现场设备结垢的不同趋势,根据实验结果进行统计,制成图表。如下表2。

表2 生产污水在不同运行条件下结垢量(单位mg/l)

图5 12Mpa,温度对生产污水结垢影响

通过对比分析不同条件下水系统运行情况,结合生产水结垢机理和不同因素的影响,得到现场结论如下:①在温度、压力等参数相同的情况下,生产污水结垢倾向比较大;②随着温度的逐渐升高,结垢量逐渐增多;随着压力的逐渐增大结垢量逐渐减少;③对比同一系统内水的运行,温度对水系统结垢的影响要远远大于压力对水系统结垢的影响。

4 防垢措施

4.1 化学防垢

防垢剂在污水处理过程中,起着非常重要的作用。防垢剂选用准确合适,就能有效的阻止无机盐在溶液和流体通道壁上结晶沉淀[3]。针对油田中心平台工艺情况与生产水特性,防垢剂BHF-07A 在现场应用过程中,虽然一定程度缓解了油田的结垢问题,但仍无法完全满足现场注水等系统的防垢要求,因此于2013 年5 月对BHF-07A 进行了进一步的优化,通过室内筛选出防垢剂BHF-11 防垢效果良好,优于在用防垢剂BHF-07A。

新型防垢剂BHF-11 原防垢剂BHF-07A 相同浓度下(30ppm),新型防垢剂BHF-11 在水源井系统的防垢率达到92%以上(原防垢剂BHF-07A 防垢率89%),在原油系统防垢率达到94%以上(原防垢剂BHF-07A防垢率86%)。因此新型防垢剂防垢效果明显优于原防垢剂。通过对新型防垢剂在不同浓度下的防垢率效果对比,新型防垢剂加药浓度在30ppm 时,防垢率在92%以上,结合室内筛选的试验数据,油田在调整防垢剂下药浓度后,能够起到很好的防垢作用。

4.2 物理防垢

平台一、二级分离器和电脱水器水相出口结垢严重,造成电脱水分离器分离出的生产污水无法满足现有生产制度下处理和输送至下一级流程,造成电脱水器处理能力下降、电脱时常掉电等状况。单单依靠化学防垢的方法很难阻止结垢的进一步形成,为此平台以电脱水器水相出口为研究节点,开展在管线上安装WaterHacker物理防垢器作业。

4.3 电脱水器生产水管线酸洗除垢措施垢

在采取化学与物理防垢的同时,开展对管线进行酸洗作业,酸洗的目的是利用酸洗液与垢、铁的氧化物进行反应,生成可溶性物质而除去[4]。

5 结语

油田生产系统中由于压力、温度、流体物性、组分等变化,导致管线、设备等防垢、除垢等措施不断优化,现场必须根据实际情况,结合资料文献实时调整作业方案,保证作业效果和经济性。化学法防垢的采用需要以室内试验为基础,确定除垢剂的合理组成,以达到最佳的除垢效果;对于海上油田生产水系统,在现场安全环保经济等满足条件的情况下,应该尽可能的使用物理防垢和化学防垢搭配的方法,以保证注水系统结垢控制。同时积极运用除垢措施,降低管线堵塞和腐蚀风险。