无焊缝连接金属内衬复合材料压力容器的制备工艺

2023-08-11甘肃省特种设备检验检测研究院甘肃兰州市730000孟满彤

(甘肃省特种设备检验检测研究院,甘肃兰州市,730000) 敬 睿 孟满彤

纤维缠绕复合材料压力容器由于其轻质高强等特性在移动汽车等领域得到广泛由于,目前高压气态储氢容器包括钢制内胆纤维缠绕瓶、聚合物内胆气瓶等。目前国内尚无与IV 型气瓶相关设计标准,III 型气瓶具有广泛应用,GB/T 3554-2017 规定共称水容积不大于450L工作温度85℃><-40℃可重复装气瓶,规定铝内胆不得焊接,III 型COPV 内衬通过冲压等制造方法,内衬一体成型技术具有加工工艺要求高。本文研究提出无焊缝连接金属复合材料压力容器结构,解决封头与筒体间轴向连续性问题,解决内衬有效密封性问题。

1 无焊缝连接金属内衬复合材料压力容器的设计与制备

1.1 COPV结构设计

无焊缝连接金属内衬复合材料压力容器结构包括左右封头与密封元件等,左右封头直边具有安装密封元件密封槽,筒体与密封元件通过过盈配合满足密封要求。筒体端部与封头端面槽配合,控制过早发生泄漏失效。使用螺旋缠绕为封头与筒身提供轴向约束,使得筒体外径与封头间形成台阶,提高筒身的环向强度。综合考虑现有圆钢筒尺寸确定结构中与内衬相关零部件信息,封头为标准椭圆,壁厚考虑数控加工成型等因素确定。目前主要采用网格理论对复合材料压力容器设计,金属内衬不承担载荷。研究提出纤维缠绕压力容器圆筒压强计算方法,结合筒身段网格理论计算过程确定碳纤维缠绕层设计参数。采用T700S-12 000-500 型无捻碳纤丝束拉伸模量为240GPa,保守的纤维发挥系数k 为0.4,取爆破设计压力Pb=110Mpa,根据单个缠绕层壁厚计算得到螺旋缠绕层为8层。根据内衬尺寸估算复合材料层内外半径为52.5,57.12mm。

1.2 结构制备工艺

结构制备包括封头与筒体组装、碳纤维层缠绕与固化过程,需要将密封圈元件通过锥形过渡装置装入封头密封槽中,密封圈与筒体内壁面为过盈配合关系。内衬与纤维层材料膨胀系数相差较大,内衬容易与纤维层发生脱粘。需要在内衬外表面涂过渡层防止碳纤维与金属件发生电耦腐蚀[1]。考虑筒体与两端封头在轴向相对自由,提出辅助成型工装实现缠绕成型工艺,两侧异径内螺纹螺母与内外螺纹螺母组成双螺母防松系统,工装在缠绕张力作用下,平衡缠绕张力产生扭矩T1=sina×F张力×D/2。夹持端提供扭矩为Ttotal=T1+T2,缠绕中筒体两端承受相同扭矩,筒体与两端封头保持相对静止。第一工艺填充筒体外径与封头外径形成台阶,使缠绕后得到第一工艺层外径与封头外径相同。第二工艺为实现封头与筒体间轴向连续性,缠绕工艺层顺序为{(±15)2/902/(±15)2/902],实验用SG-C17 环氧树脂组合料由固化剂SG-C17B,促进剂EA1010 等组分按比例混合成,将容器置于烘箱按95℃/1.5h+135℃/3h+100℃/1hs固化制度固化。

2 COPV液压实验与有限元分析

2.1 COPV液压试验

实验通过开发最高工作压力为80Mpa 的NGBP-4 型电动柱塞泵爆破装置进行,对复合材料压力容器进行55Mpa,60MPa,70Mpa 液压实验,容器一端采用转接头与液压实验平台相连,第三次加载液压达到20Mpa附近时压力-时间曲线偏离一二次,容器内压力响应低于一二次,多次加载后呈现内压响应曲线斜率降低现象。

新型结构取纤维发挥系数为0.4可满足爆破设计压力110Mpa的承载要求。通过水射流水刀切割获得容器剖面观察容器在超高压工况下工艺层损伤情况,内压下结构主要存在第二工艺层间分布损伤与筒身环向屈曲损伤,第一工艺层承受内压力引起环向应力,第二工艺层承担在两端封头产生轴向应力,工艺层间存在较高剪切应力,第二工艺层内分层损伤主要发生在螺旋与环向缠绕层间,位于筒体与风头过渡处出现分层破坏,产生附加边缘力矩,发生明显的分层损伤[2]。

2.2 有限元分析

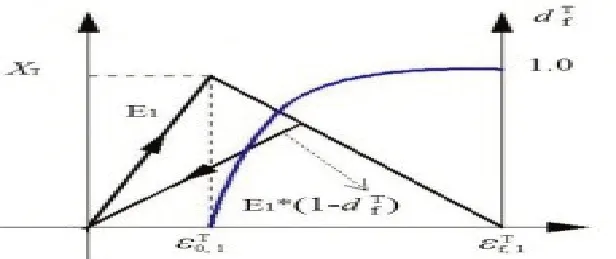

为研究结构失效模式及损伤演化过程,通过编写VUMAT 引入复合材料三维渐进损伤模型,综合考虑纤维压缩与基体压缩拉伸失效模式分析分层损伤情况。模型中内渐进损伤准则考虑面外应力对纤维基体损伤的影响。损伤产生时材料点刚度残余线性退化模式,对材料点刚度折减,dTf纤维拉伸损伤状态变量超过1 表示发生拉伸失效,单元失效应变可通过应变能释放率临界值Gf,T 获得。图1纵向拉伸机压缩损伤演化过程。

图1 纵向拉伸机压缩损伤演化过程

为模拟材料层间相互作用采用内聚力模型模拟层间分层失效,阈值Fcoh=1满足时胶层以粘结刚度线形退化方式表示损伤程度。建模难点是封头部位,需增加封头部位纤维层分段数量,分配封头处每段每层纤维层材料主方向。将封头部位缠绕层沿母线分段,纤维层封头分为6段,计算模型将内衬封头椭圆部分与对应缠绕层进行Tie 绑定[3]。第一二工艺层采用基于内聚力模型Cohesive Surface接触。有限元模型边界条件为剖面施加z方向对称约束,一端施加内压条件下产生等效轴向拉应力,以准静态加载方式计算。内压达到37.5Mpa时一二层工艺层发生分层损伤,工艺层分层损伤未引起结构失效,但结构整体刚度降低。载荷为105Mpa 时封头过渡处螺旋缠绕层发生纤维拉伸损伤,局部刚度产生退化,第一工艺层内侧最大应力2557MPa达到纤维拉伸强度[4]。载荷增至112.5Mpa筒身部分区域出现纤维层拉伸失效沿纵向扩展现象,SDV1=0.99时表示纤维发生弯曲拉伸失效。

3 结语

本文研究提出新型纤维缠绕复合材料压力容器结构及制备工艺,设计爆破压力110Mpa 新型COPV,新型COPV 具有内衬壁厚可设计性强,结构具有尺寸不受限制等优点。结合实验结果内压下结构第一二工艺层间较早出现分层损伤,封头过渡处不连续效应引起附加弯矩和剪力,导致环向螺旋缠绕层间产生分层损伤。内压卸载产生弹性收缩作用发生屈曲损伤。有限元分析显示新型COPV主要损伤模式与实验现象吻合,实现密封基础上采用先进密封技术成为新型COPV的主要问题。