基于热量平衡的裂解炉支路温度及负荷控制方法

2023-08-10杨松柏李全善戴景义翟迎春王开发张天星

杨松柏,李全善,戴景义,翟迎春,王开发,焦 阳,张天星

(1.中国石油独山子石化公司塔里木石化分公司,新疆 库尔勒 841000;2.北京世纪隆博科技有限责任公司;3.昆仑数智科技有限公司)

乙烯装置是石化企业的“龙头”装置,裂解炉是乙烯装置提高乙烯等高附加值产品收率、降低能耗的关键设备[1]。裂解原料经预热后进入裂解炉发生裂解反应,裂解气送至下游进行分离得到主要产品。反应温度是影响裂解反应能否正常进行的重要操作参数之一[2],衡量反应温度的一个重要指标是裂解炉出口温度(COT)。裂解炉本身有多变量、非线性、大时滞、强耦合的特点,其任何参数的微小变化都会影响整体运行,造成装置波动,使系统控制难度增大。裂解炉采取多路炉管设计,往往因各烧嘴燃料等分配不均衡而出现“偏火”现象,致使各组炉管进料在炉内吸收的热量不均衡,容易造成流量少的管内介质超温、裂解、结焦等问题,难以用常规控制方法来解决。

国内外学者对裂解炉支路温度均衡以及裂解炉控制问题展开了深入研究。其中,金强等[3]提出了一种基于T-S模型的多变量模糊自适应状态空间预测控制算法,作为支路温度平衡控制器,开发和实施了乙烯裂解炉支路平衡先进控制系统;林文燕[1]提出利用霍尼韦尔公司多变量预测先进控制软件Profit Controller和TECHNIP公司的SPYRO裂解炉机理模型开发了系列先进控制系统并进行了在线应用和优化;谢磊等[4]设计了HQF-LⅡ型COT先进控制方案。上述研究大多依赖国外先进控制软件来控制裂解深度或COT,本课题提出基于热量平衡的裂解炉支路温度及负荷控制方法,在集散控制系统(DCS)上增加支路温度及负荷控制器和各支路温度控制器,通过计算支路温度与COT的偏差对支路进料流量进行调整,实现均衡控制支路温度的目的,同时考虑裂解原料负荷变化时裂解炉运行操作特性改变对COT及支路温度带来的扰动;进而通过加入负荷控制,协同调配各支路流量分配,有效减少裂解炉运行过程及负荷调整过程中支路温度的波动,提高裂解炉整体运行的平稳性。该方法成功应用于某石化公司0.60 Mt/a乙烷制乙烯装置的5台裂解炉,实现了开工过程对裂解炉的精准且平稳控制,为一次开车成功提供了有力技术支撑。以下介绍技术的开发及应用情况。

1 乙烷制乙烯裂解炉工艺流程

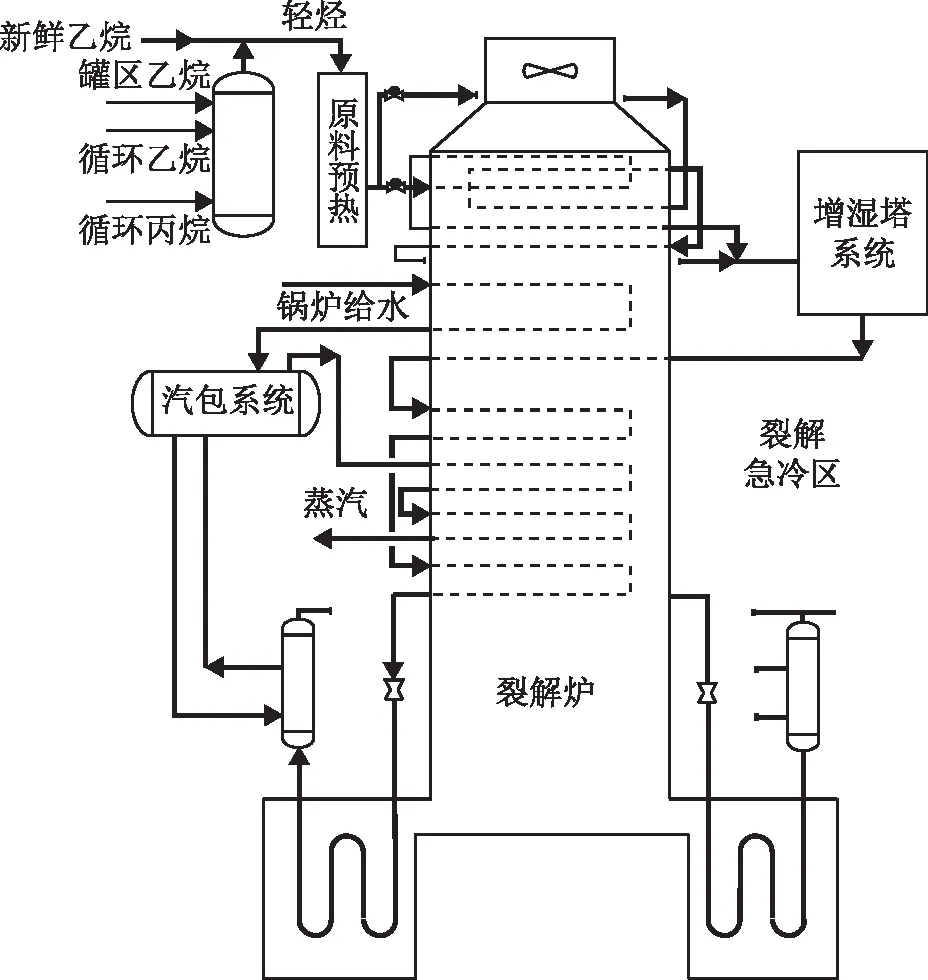

某石化公司0.60 Mt/a乙烷制乙烯装置以高温蒸汽裂解方法制取乙烯等产品,再经过脱杂质处理和逐级精馏进行产品分离。裂解炉的工艺流程如图1所示。为了充分利用低品位热能,降低蒸汽消耗量和能耗,与传统工艺直接向原料管线中注入稀释蒸汽不同,乙烷制乙烯装置采用增湿塔系统注入蒸汽。这种操作可利用低压蒸汽作为稀释蒸汽,比传统方法节能。

图1 裂解炉的工艺流程

乙烯装置共配置5台气体原料裂解炉(4开1备)。裂解炉由对流段和辐射段组成,气相乙烷原料经裂解炉对流段的原料预热盘管预热到500~800 ℃后进入原料增湿塔底部,与塔顶的热工艺水逆流接触。工艺水汽化后与乙烷原料达到设定的稀释比,之后进入裂解炉对流段的混合原料预热Ⅰ段及Ⅱ段进行过热,达到横跨温度后,进入辐射段炉管发生裂解反应,在700~900 ℃的高温下反应得到乙烯和其他副产物。

尽管裂解炉内各组炉管和烧嘴是按几何对称布置的,但往往因各烧嘴的燃料量、送风量等不均衡而出现“偏火”现象,致使各组炉管进料在炉内吸收热量不均衡,最终导致各组炉管的出口温度不均衡,增大了炉管结焦的倾向,缩短了炉管的使用寿命[5-6]。

2 基于热量平衡的支路温度及负荷控制方法

2.1 热量平衡原理

由热量平衡原理可知,物体上升与下降相同的温度,吸收或放出的热量相等。理想情况下,两个质量相同、温度不同的物体放在一起时,高温物体放出的热量全部被低温物体吸收,最后两物体温度相同,称为达到热平衡。在分析裂解炉炉管热量传导时,炉管的典型参数分布还受到炉管结焦情况、炉膛热场分布以及炉管特性等多方面因素的影响[7]。本课题采用重新分配各支路流量的方法解决裂解炉各支路温度与COT偏差大的问题。通过调节各支路进料流量使支路温度与COT一致,对支路温度偏高的支路增加进料流量,对支路温度偏低的支路减少进料流量。某一支路调整前后遵循热量平衡原理,吸收的热量等于放出的热量。

2.2 支路温度控制

当不改变总进料负荷时,即固定各支路进料总和的前提下,通过重新分配支路进料流量的方式,达到支路温度与COT一致的目的。裂解炉支路温度及负荷控制系统的结构如图2所示。裂解炉进料有n组,其中FC(1)为第1支路进料流量控制器,FC(n)为第n支路进料流量控制器,TC(1)为第1支路进料的出口温度控制器,TC(n)为第n支路进料的出口温度控制器,TC(COT)为COT控制器,FC(G)为裂解炉燃料气流量控制器,TC(COT)与FC(G)组成串级控制回路,通过调节燃料气流量实现COT的调节。T1-in、Tn-in分别表示第1支路及第n支路进料的入口温度,T1-out、Tn-out分别表示第1支路及第n支路进料的出口温度。设置支路温度及负荷控制器,根据各支路入口温度与出口温度、COT、支路流量、负荷进行运算,得到每个支路流量的调整量,最终输出至进料流量调节阀。

支路温度均衡的调整方法为对支路温度偏高的支路增加进料流量,对支路温度偏低的支路减少进料流量,最终实现各支路出口温度与COT相一致。对于第i个支路而言,若出口温度Ti-out高于COT,在现有支路进料流量FLi的基础上,增加调整流量ADi,原Ti-out高出COT部分所对应的热量应当与流量为ADi的原料由入口温度Ti-in加热到COT的过程中所吸收的热量相等。根据热量平衡原理及换热公式,则有如下表达式:

(1)

(2)

裂解炉支路温度均衡调整过程中,在没有负荷调整指令的前提下,裂解炉的进料总负荷需要保持不变。由此,分别按照式(3)和式(4)计算各支路进料调整量的增量和SIC及各支路进料调整量的减量和SDC。

(3)

(4)

为了稳定负荷,需要使SIC与SDC相等,设定允许各支路调整量的限值为LM,计算支路增量系数CIC和支路减量系数CDC,具体计算式如下:

LM=min[SIC,abs(SDC)]

(5)

CIC=LM/SIC

(6)

CDC=LM/SDC

(7)

考虑到支路流量调整的安全性,设定支路平衡系统中单次调节的最大流量增量/减量为DFL,则实际单次最大流量调节增量/减量SMA及单次调整系数CSA按如下分配关系计算:

SMA=min(LM,DFL)

(8)

CSA=SMA/LM

(9)

最终由式(10)计算得到第i个支路进料量的调整量DFLi。

(10)

最终支路温度均衡调整后的支路进料量为FL′i,其计算式为:

FL′i=FLi+DFLi

(11)

2.3 负荷控制

当裂解炉需要提降负荷时,在支路温度均衡调整的同时增减每个支路的进料流量,以达到提降负荷的目的。假定裂解炉总负荷设定值为TLSV,则负荷调成后每个支路流量FL″i的计算式为:

(12)

每个支路流量按照均衡状态下的流量分配比例来调整总负荷的分配问题,可以保证不破坏原有的热量平衡,各支路温度均衡不会受到提降负荷的影响。

3 裂解炉支路温度及负荷控制方法的应用

3.1 实施步骤

裂解炉支路温度及负荷控制方法在装置DCS中可以直接实施,为充分发挥DCS的操作潜力,通过控制器的组态和连接以及控制语言和控制逻辑的编制来设计支路温度及负荷控制器,其结构如图3所示。

具体实施步骤为:①读取裂解炉支路入口温度、出口温度及支路进料流量;②设定单个支路单次最大调节增量/减量;③根据热量平衡原理,在DCS上开发支路温度及负荷控制器,并在DCS中下装调试;④支路温度及负荷控制器计算得到每个支路进料调整量;⑤读取裂解炉总负荷的设定值,并计算得到各支路流量控制器的设定值。

3.2 实施效果

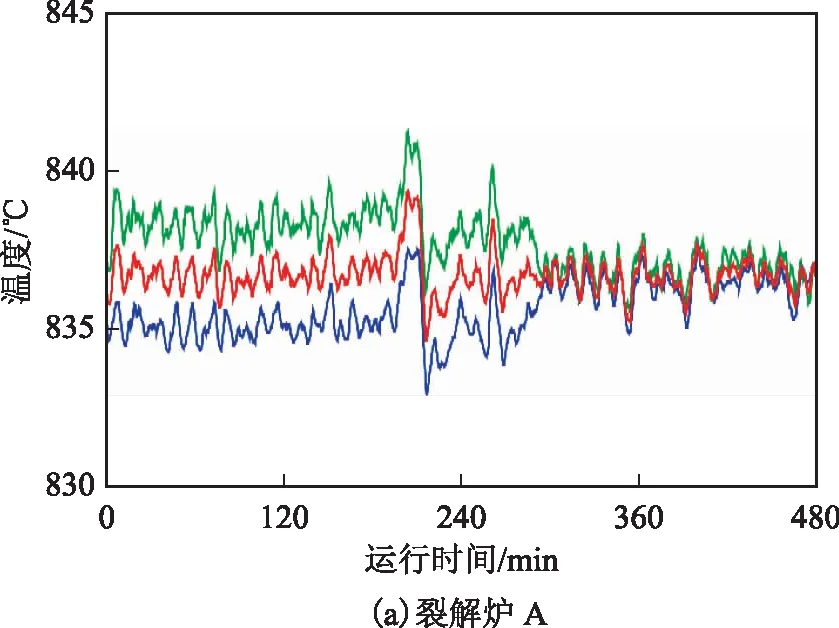

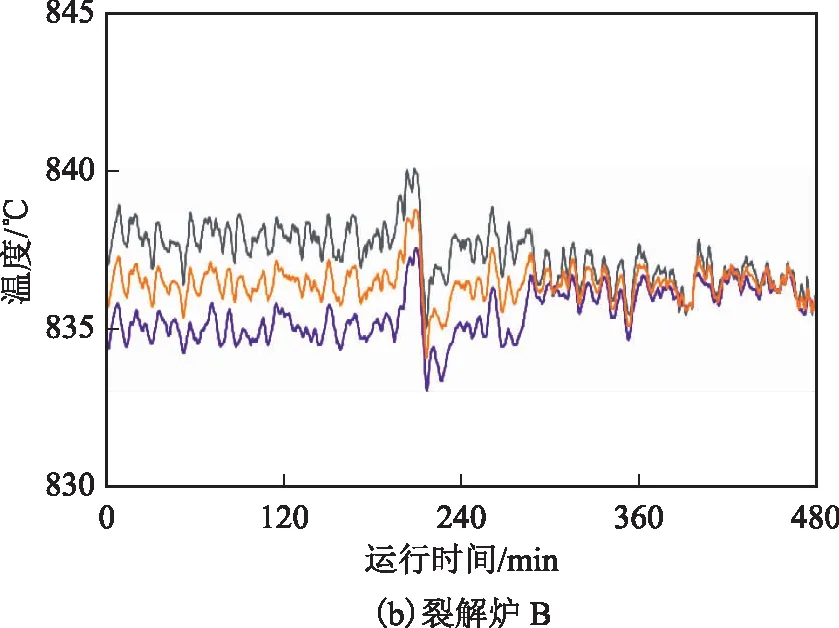

某石化公司0.60 Mt/a乙烷制乙烯装置共有5台裂解炉,每台裂解炉都包括两个辐射段炉膛(A炉膛、B炉膛),两个炉膛并排布置。烃进料和稀释蒸汽经混合及预热后进入辐射段,每个炉膛的进料流量组数为2,其中A炉膛中炉管为1、3支路,B炉膛中炉管为2、4支路,每组烃进料配一组稀释蒸汽。裂解炉投用支路温度均衡及负荷控制后,各支路温度和COT的变化曲线见图4。由图4可以看出,裂解炉开工初期各支路受热不均匀,支路温度偏差最大达到5 ℃,在运行至293 min时投用支路温度及负荷控制,之后A、B炉膛各支路温度和COT快速实现“多线合一”,支路温度的差别控制在1 ℃以内,控制效果显著,充分发挥了DCS的操作潜力。

—1支路; —3支路; —COT

—2支路; —4支路; —COT图4 裂解炉炉膛支路温度及COT的变化曲线

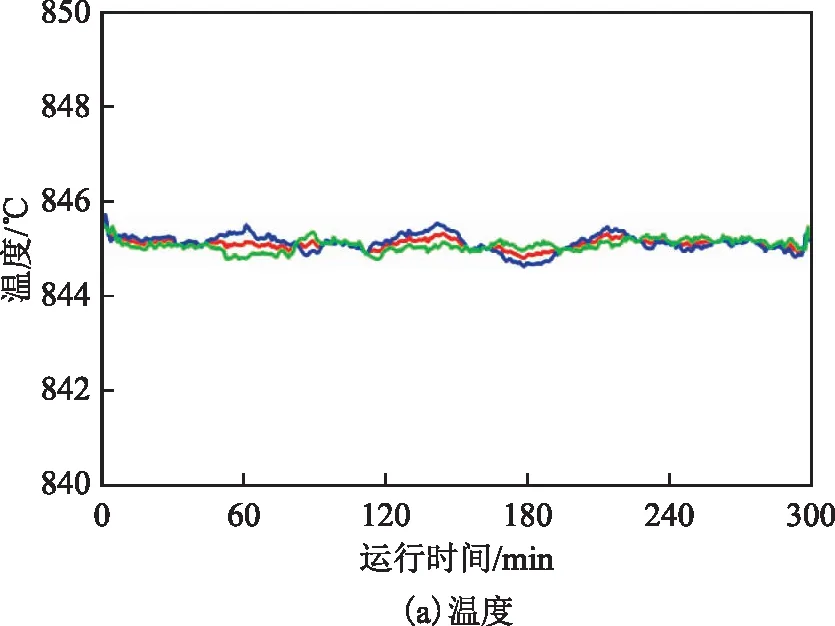

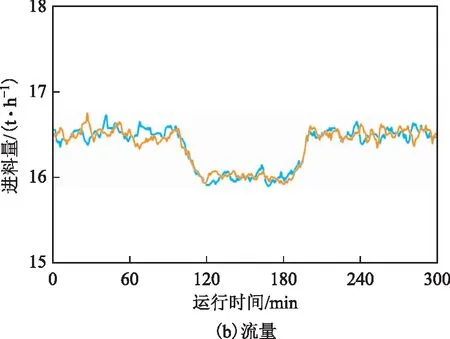

实施裂解炉支路温度及负荷控制后,设置单个支路最大调节增量/减量为0.1 t/min,运行至100 min时,负荷降低2 t,待运行至200 min时,再将负荷提高2 t,裂解炉A的实施结果如图5所示。由图5可以看出,负荷降低和提高时COT及支路温度控制平稳,COT波动范围精准控制在±0.5 ℃,支路温差波动范围控制在1 ℃内,负荷调整对COT基本没有影响,表明本研究所提出的基于热量平衡的支路温度及负荷控制方法有良好的控制性能。

—COT; —1支路; —3支路

—1支路; —3支路图5 实施支路温度及负荷控制后裂解炉A的温度及流量运行曲线

装置投料11 h即产出合格产品,开工期间未发生大的生产波动,未排出火炬,未排出超常污水,开车用时刷新了乙烯项目开工纪录。支路温度及负荷控制的实施保证了裂解炉平稳运行,延长了运行时间,降低了炉管结焦的可能性,提高了裂解炉的工作效率,同时降低了操作人员劳动强度,为新建装置一次开车成功提供了有力基础和保障。

4 结 论

开发了基于热量平衡的支路温度及负荷控制方法,并在某石化公司0.60 Mt/a乙烷制乙烯装置开工过程成功应用。取得了以下结果:

(1)针对裂解炉正常运行过程和负荷调整过程中支路出口温度存在偏差的问题,基于热量平衡的原理,提出了一种裂解炉支路温度及负荷控制方法。

(2)在 DCS 上采用现有模块设计裂解炉支路温度及负荷控制器,进行控制器的组态和连接以及控制语言和控制逻辑的编制,充分发挥了DCS的操作潜力。

(3)开工过程裂解炉COT和支路温度快速实现“多线合一”,实现支路温度均衡控制;同时考虑了工艺要求改变负荷的情况,增加了负荷控制,确保COT不受负荷调整的影响,降低操作人员劳动强度,为新建装置一次开车成功提供了有力基础和保障。

(4)在装置正常运行状态下,COT波动范围为±0.5 ℃,支路温差波动范围控制在1 ℃内,实现了COT精准控制,进一步保证了裂解炉平稳运行,延长了运行时间,降低了炉管结焦的可能性,从而提高了裂解炉的工作效率。

符号说明

ADi——第i个支路需要调整的支路流量,t/h;

CDC——支路减量系数;

CIC——支路增量系数;

CSA——单次调整系数;

Cp——传热系数;

DFL——支路平衡系统中单次调节的最大流量增量/减量,t/h;

DFLi——第i个支路进料量的调整量,t/h;

FLi——第i个支路进料量,t/h;

FL′i——支路温度均衡调整后的第i个支路进料量,t/h;

FL″i——负荷调整后的第i个支路进料量,t/h;

LM——允许各支路调整量的限值,t/h;

n——裂解炉进料组数;

Q——调整前后传输的热量和,kW·h;

SIC——支路进料调整量的增量和,t/h;

SDC——支路进料调整量的减量和,t/h;

SMA——实际单次流量调节增量/减量,t/h;

COT——裂解炉COT,℃;

Ti-in——第i个支路进料入口温度,℃;

Ti-out——第i个支路进料出口温度,℃;

Tn-in——第n个支路进料入口温度,℃;

Tn-out——第n个支路进料出口温度,℃;

T1-in——第1个支路进料入口温度,℃;

T1-out——第1个支路进料出口温度,℃;

TLSV——裂解炉总负荷设定值,t/h。