石蜡仓储优化研究及安全管理

2023-08-10王宇池

王宇池

(中国石油大庆炼化公司炼油生产三部,黑龙江 大庆 163411)

某炼厂以大庆原油为加工原料,可生产54#~70#多种全、半精炼石蜡,有两套石蜡成型装置。一套石蜡产量420 t/d,一套库房最大库存3 500 t;二套石蜡产量430 t/d,二套库房最大库存2 500 t。由于石蜡产品牌号多、切料频繁、产品出厂存在不确定性,因此库存会出现一边多一边少的情况。当库存较高时,库内产品较多,产品堆叠过程中也会出现散垛、摊垛等情况,存在员工人身安全隐患。另外,产品掉落到地上会磨坏袋子,造成产品质量事故。

1 两套石蜡仓储生产及出厂平衡

1.1 固体石蜡产品摆放

目前一套石蜡库房有30个区域供石蜡产品摆放,二套库房有14个区域供石蜡产品摆放。由于公司石蜡品种较为丰富,每个区域需单独摆放石蜡,因此在出厂较少时,会有憋库情况产生。

1.2 固体石蜡产品出厂

东北销售公司根据自身销售计划会对石蜡库房内的固体产品进行总体销售,由于其销售计划与公司生产计划及实际生产情况并不一致,如果两套库房平衡不好,会导致两套库房库存一边料不够,另一边憋库的情况。经过两年运行,现已摸索出一种方式:一套以全精炼石蜡生产为主供的火车出口,二套以半精炼石蜡为主供的汽车内销模式运行,以“零存整取”的方式对零散石蜡产品进行整合,实现了两套库房的平衡。

2 两套石蜡仓储大垛倒垛分析

根据运行过程中的分析,石蜡倒垛的原因主要有生产因素及仓储因素,现针对板蜡成型工艺进行分析。

2.1 生产因素

2.1.1 石蜡成型(板蜡)工艺原理

利用氨的低沸点(-33.4 ℃)较高的气化潜热(1 379 kJ/kg),汽化时大量吸热而使环境温度下降,将液体蜡冷却成块状的固态蜡。冷冻系统氨泵将液氨打入冷室蒸发器,吸收冷室内蜡热量后变为气氨,由压缩机抽出,压缩增压后输送给氨冷器,冷却成液氨回到液氨储罐,再由氨泵打入冷室,循环制冷。石蜡的冷却成型过程是在冷室中进行,液蜡经浇注器按5 kg的重量注入蜡盘,蜡液随蜡盘在冷室中运行一段时间后被冷却成块状固态石蜡(图1),出冷室经翻转机由皮带输出,最后包装出厂[1-2]。

图1 库内板蜡放置及变形程度测量方法

2.1.2 冷室温度对蜡板的影响

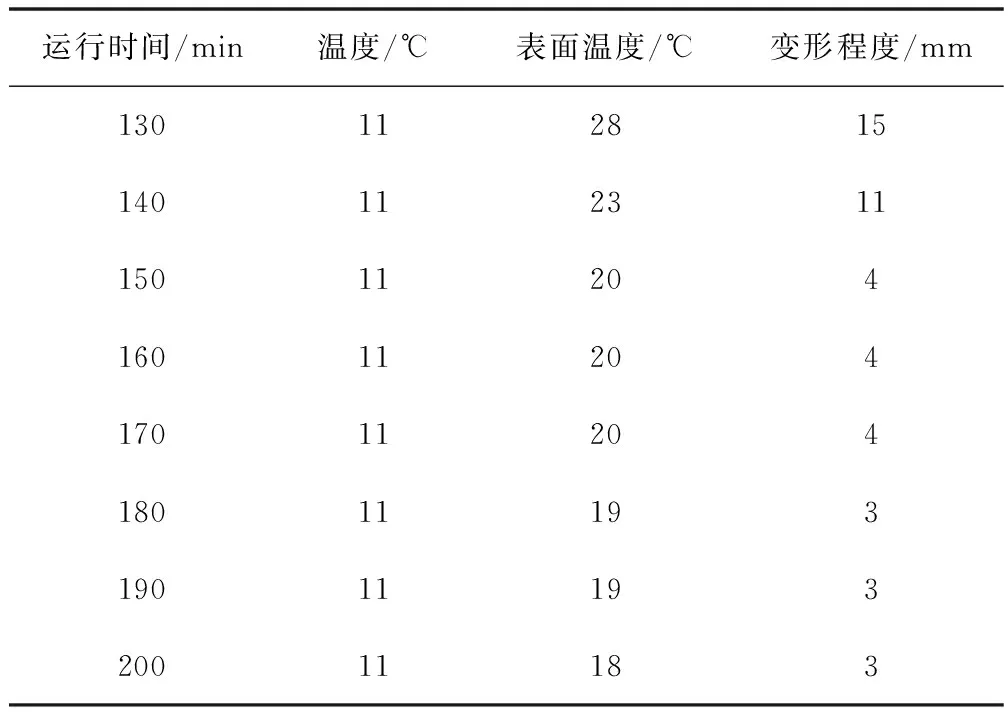

通过对冷室温度的控制,对蜡板表面温度及变形程度进行记录。现以二套板蜡生产线为例,温度控制在8~15 ℃,冷室运行时间设定为180 min,结果如表1所示。

表1 二套板蜡生产线冷室温度对蜡板表面温度及变形程度影响

由表1可以看出,当冷室运行时间固定时,随着冷室温度的提高,变形程度也会增加,说明冷室温度不足,冷却效果不够,热量会随着时间向外发散。根据实际生产情况,当固体石蜡堆放变形超过10 mm时,倒垛现象发生较多[3]。冷室温度降低,氨压机的负荷也会相应增加,增加电能消耗。

因此,二套板蜡生产线冷室温度控制在11~12 ℃,表面温度及变形程度是在实际生产允许范围内的,同时也兼顾了节能。

2.1.3 冷室运行时间对蜡板的影响

通过对冷室运行时间的控制,对蜡板表面温度及变形程度进行记录。现以二套板蜡生产线为例,冷室运行时间在130~200 min,温度设定为11 ℃,每10 min记录一次,结果如表2所示。

表2 二套板蜡生产线冷室运行时间对蜡板表面温度及变形程度影响

通过表2可看出,当温度固定时,随着冷室运行时间的提高,变形程度会逐渐减小。说明冷室运行时间不够,蜡中热量不能及时散出被吸收,出现“溏心”蜡,即固体石蜡外壳已成固体,但中间存在部分未凝固的情况。根据生产实际情况,当固体石蜡堆放变形超过10 mm时,倒塌现象发生较多。由于冷室运行时间低于150 min时,变形程度超过10 mm,为了达到满产,冷室运行时间一般设置在150 min是比较合理的。

2.2 仓储因素

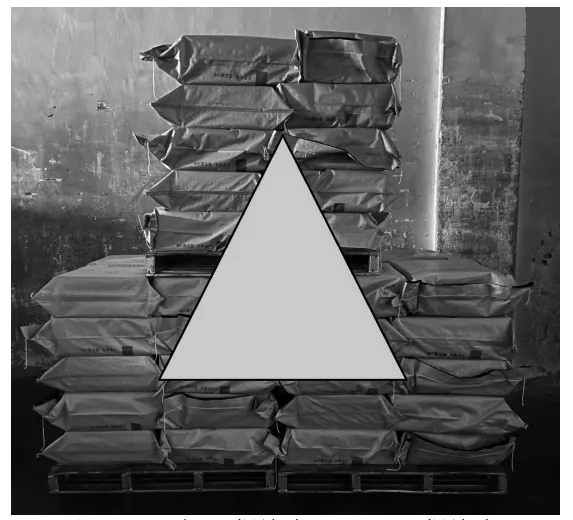

石蜡库房中固体石蜡的堆放对石蜡的变形程度也存在影响,现探究“三角形”摆放法及“长方形”摆放法(如图2所示)中形变情况。

图2 “三角形”摆放法及“长方形”摆放法

取生产线连续生产的5 t板蜡(70#粗,冷室运行时间200 min,冷室温度11 ℃)按照图2方式放置不同时间,其形变情况如表3所示。

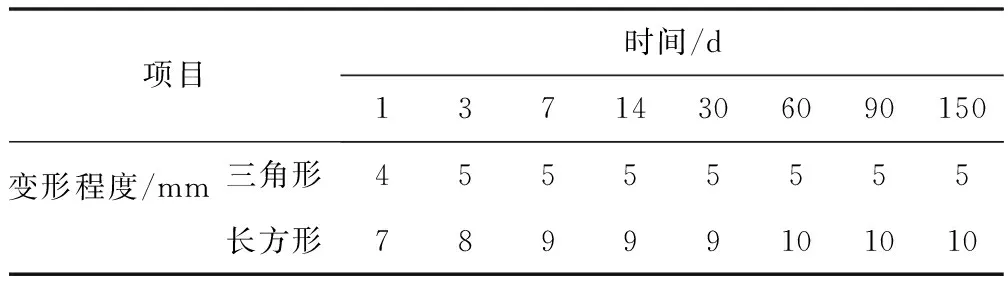

表3 不同时间下两种垛的变形情况

从表3可以看出,石蜡变形程度主要出现在产品生产出第1天,后续天数由于重力作用还会有轻微的变形,“三角形”摆放方式的变形程度要远低于“长方形”摆放方式。这是由于“三角形”摆放方式的压强比“长方形”摆放方式的压强小,因此整个大垛的第一层形变减小,从而降低整个大垛的坍塌风险。通过实践,将库内固体石蜡产品拓展至“三角锥形”(如图3所示)摆放法,降低了蜡垛坍塌风险。

图3 “三角锥形”摆放法

3 新型石蜡信息化仓储

人工不足的情况会随着员工老龄化加重,自然退休减员化逐年增加,因此新型石蜡信息化仓储,自动码垛装车等势在必行[4-5]。

3.1 采用机械臂工作

采用机械臂进行出入库工作可以极大地减少叉车员工工作量,用来应对叉车减员造成的出入库不及时等事件。

3.1.1 机械臂入库工作

库房棚顶采用网格式钢梁,可承重量由以下三点决定:机械臂重量、托盘重量、蜡(1 t)。码垛机产出1 t蜡后,机械臂将整盘蜡抓起,通过网格式钢梁,送到指定库区。

3.1.2 机械臂出库

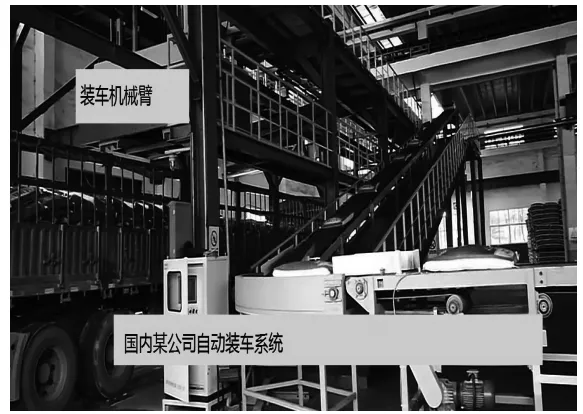

装车时,机械臂将库区内整盘蜡抓起,通过网格式钢梁,送至出库站台。装车站台有自动装车装置,待机械臂送来整盘蜡后,站台机械臂进行装车作业,如图4所示。

图4 国内某公司自动装车系统

3.2 电子数字识别

电子数字识别,可以识别入库数量,出库数量及提货客户的票据采集工作,可降低付蜡员工作量,从而用来应对付蜡员减少造成的出入库数量不能及时有效汇报等事件。

3.2.1 出入库数据采集

通过改良光眼系统,在每个库区布局光眼,两个光眼通过整吨货物的遮挡情况进行出入库量的数据采集。如两组光眼A组B组距离2.5 m,叉车叉料通过A组光眼,A组光眼首先被遮挡传递信号,随后B组光眼也被遮挡,两组同时被遮挡视为入库1 t货物;同理出库时叉车叉料先通过B组光眼,B组光眼首先被遮挡传递信号,随后A组光眼也被遮挡,两组同时被遮挡视为出厂1 t货物。

3.2.2 票据电子识别

提货司机将票据提交到开票间后,使用扫描仪对票据进行扫描,电脑自动计算出库区域,打印装车证,并标明出厂库门。司机到达库门口,库门前扫描仪对装车证进行扫描,将装车证上标识的品牌吨数装到车上,装完后,打印出门证,司机持出门证出厂。

3.3 石蜡产品追溯

每吨蜡增加二维码,在货物出厂时,给客户发放二维码,客户通过扫描二维码可以查看该批蜡的生产时间,产品的质量证书等,同时也可以根据二维码及装车时间查询车辆到站信息及物流运输情况。最大化满足客户要求。

4 生产线及仓储过程中机械伤害事件的原因分析及预防措施

4.1 机械伤害的原因

4.1.1 设备或仪表原因

包括叉车的附属设备,比如叉车门、叉车灯、刹车系统等是否完好备用,灵敏好用;以及托盘是否变形、开焊,是否有卡涩现象;设备结构设计不合理或仪表信号错误、仪表失灵等问题。

4.1.2 人的不安全行为,或多人操作彼此动作不协调

比如是否严格按照操作规程作业、是否劳保着装,进入框架内作业,是否按规定戴好安全帽等;在多人操作,协同作业时,是否存在指挥失误或缺少协调控制。例如:处理完卡盘情况后,启机前,是否通知所有作业人员,是否清点进冷室人员等。

4.1.3 物的不安全状态

由于搬移过程中,使得物品的安全状态发生改变,操作人员没有及时发现和识别,造成事故的发生。例如:板蜡的堆叠部分出现故障,由于传送带上的板蜡没有及时行进,形成卡涩,受力状态发生改变,挤压力逐渐加大。此时,操作员若直接用手去拿传送带上的蜡板时就极易发生夹手、砸手事件。

4.1.4 管理方面的原因

管理方面的原因,应该是机械伤害事件频发的主要原因。管理的缺失,管理不科学、不细致、不到位以及是否充分进行风险识别、风险分析、风险预防[6]。

4.2 预防及整改措施

4.2.1 仪表连锁在安全管理上的合理应用

转动设备区域加防护网进行隔离管理,并附加相应仪表连锁开关。当操作人员进入转动设备隔离网内区域时,活动联锁式防护装置出现丧失安全功能的故障时,使得被其“抑制”的危险机器功能不可能执行或停止执行,装置失效不得导致意外启动。

4.2.2 重视作业场所地面的要求

(1)作业场所地面应平整、坚固,且能承受工作时规定的荷载。

(2)地面应经常保持清洁。油污、废水应及时清理,地面有施工作业时,要做到“工完、料尽、场地清”。

(3)地面无障碍物和绊脚物。如突出的管线等障碍。

(4)容易发生危险事故的场地,应设置醒目的安全标志。

(5)根据石蜡产品的特点,粘度较高、熔点较高,地面有散落的蜡粒、蜡粉,会使地面打滑,人员容易摔伤,会对行走的人员、车辆形成安全隐患。因此对地面的蜡粒、蜡末应及时清理,加强生产区、作业区、仓储地面的卫生标准。

4.2.3 仓储转运、成垛堆放应符合安全规范

避免产品混装入库、叉车交叉作业。同时,要做到出入库账目清晰,交接准确,确保账实相符,这是做到科学合理出入库管理的前提和保障。出入库,要有专人负责,分区管理。叉车指定工作内容,指定工作区域进行作业,避免集中作业、交叉作业,会极大程度减少叉车机械伤害事件的发生。

垛的基础要牢固,不得产生下沉、歪斜或坍塌,垛之间的距离应便于叉车搬移或装卸作业。为保证仓储码垛过程中不发生坍垛现象的发生,生产线科学、合理地控制成型速度至关重要。冷却速度过快,会出现软蜡现象;冷却速度控制过慢,会出现炸蜡现象,这些都会直接影响到仓储码垛的质量。所以,要求生产线人员按时巡检蜡板质量,管理人员加强抽检频次。

同时,限制码垛高度,也是降低安全风险的措施之一。库房码垛层高不超过两层,确保叉车叉货在安全高度范围内,也避免或降低瘫垛、倒垛的风险。

4.2.4 加强现场目视化管理,确实起到警示、警告、提示的作用

由于生产线连续作业强度大,转动设备多,会使操作人员造成疏忽大意、紧张烦躁的情绪。在操作人员容易疏忽、事故频发的小区域,增加警示、警告标识会起到很好的提示作用的。

5 结论

(1)通过对石蜡生产过程控制实验得到了现阶段二套石蜡冷室温度在11~12 ℃,运行时间在150 min的情况下,石蜡生产可以最大化,产量约450 t/d,其单套产能位列石蜡装置前列。

(2)通过库内“三角形”摆放与“长方形”摆放探究库内摆放形式,并拓展出现阶段最优的“三角锥形”码垛方法,预计每月可节省码垛人工1 500 t以上。

(3)制定出信息化仓储相关策略,运用到实际过程中可以对人工老龄化,减员增效起到一定作用。

(4)通过对石蜡生产线及仓储过程中历年来安全事件的分析,提出对安全事件的预防及整改措施,确保实现本质安全管理的目标。