气田站场无人值守检测监控仪器仪表应用

2023-08-10周海川贺圣桓龚云洋

周海川,贺圣桓,龚云洋

(中国石油化工股份有限公司西南油气分公司 采气三厂,四川 德阳 618100)

随着远传仪表及通信技术的不断发展,传统的“人工采集-巡检上报”模式已经无法满足无人值守场站的生产管理需求,需要通过“自控仪表+数据远传”的改造模式来实现现场数据的采集和远程传输,并在此基础上加以优化和质量提升。

与此同时,现场数据的采集和远传能够精简用工、细化措施、落实异常管理,为进一步提高中江气田精细化生产管理、可视化生产运行及决策管理提供强力支撑。

1 需求分析

1.1 集输模式分析

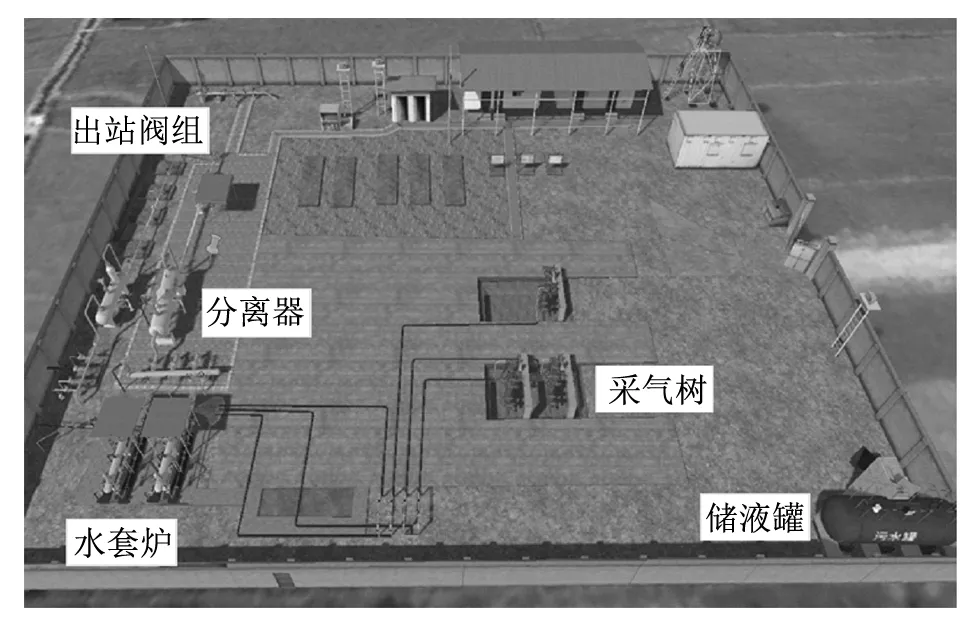

中江气田为致密砂岩气田,采出的天然气通过加热节流、分离后外输,站场内工艺流程较少,生产设备主要包括采气树、水套炉、分离器、储液罐等(图1)。目前生产站场主要的生产流程有以下三类:

图1 常规采气站场示意图

模式Ⅰ(采气站场):井口—水套炉—计量分离器—出站阀组;

模式Ⅱ(采气站场):井口—分离计量井口—计量分离器—出站阀组;

模式Ⅲ(采气井口):井口—出站阀组。

模式Ⅰ为目前常规气井生产流程,天然气通过地面油嘴节流后经水套炉加热、计量分离后外输。模式Ⅱ采用井下节流器对天然气进行节流后经地面计量分离外输。模式Ⅲ采用井下节流后经带液计量撬计量后直接外输。模式Ⅰ和模式Ⅱ在站内都有储液罐,模式Ⅲ站内无储液罐。

1.2 梳理采集需求

站场及气井的信息化源点项目的优选是信息化建设的基础[1-3]。通过梳理站场、气井关键数据点情况,常规站场现场数据采集点有21项。

依据中石化《油气生产管理信息化建设指导意见》,通过数据源点优化,站场的信息化采集点为15项(表1)。采用模式Ⅰ生产的站场一般包括采气树、水套炉、分离器、储液罐等设备,采集压力、温度、流量、液位等数据,模式Ⅱ相较模式Ⅰ没有水套炉,而模式Ⅲ一般仅有井口装置,只采集井口压力数据。气田无人值守气田站场检测监控主要包括压力、温度、流量、液位等参数。

2 数据采集方案设计与实践

2.1 仪表传输方式

生产数据采集、现场工控主要设备的数据传输方式主要分为有线传输和无线传输两种。

2.1.1 有线传输

有线传输类型分为两线制模拟量传输、两线制开关量传输、三线制模拟量传输、两线制RS-485通信传输、三线制RS-232通信传输等,在中江气田,使用的有线数据传输主要是两线制的模拟量、开关量、RS-485的传输方式进行设备数据传输。

目前使用的各类有线传输方式的适用场景和特点:

1)两线制模拟量传输:两线制模拟量是现场变送器在工作电压下将现场数据以电流大小即信号电流的形式反馈给采集终端的传输方式,即建立了仪表本身量程与信号电流的对应关系,通常来说,目前现场工控仪表本身信号电流范围为4~20 mA,其中4 mA对应仪表最低量程值表示该仪表目前测量数据为该仪表测量范围的下限,20 mA对应仪表最高量程值表示该仪表目前测量数据为该仪表测量范围的上限,采集终端对收到仪表返回的信号电流进行转换计算,最终采集到仪表当前测量的数据;该类采集方式由于是由变送器一直持续提供一个信号电流,因此数据采集是连续不间断的、且电流不会因为传输线本身具有的电阻值分流,因此也具有传输准确的特点。

2)两线制开关量传输:两线制开关量是采集终端监测目标回路是否连通的传输方式,主要应用在用于监测现场状态是否发生改变的情况;其特点是采集量非连续,只有0、1量变化。

3)两线制RS-485传输:RS-485是一种现场设备之间传输数据的标准,它只定义了传输所要提供A、B端的电器特征,即正电平在2~6 V,负电平在-2~-6 V,其中A、B端之间按照逻辑1、0来对应,其特点为传输距离远、传输速度快、在采气现场,电器干扰较少,传输数据较为稳定,加之其通信方式为差分通信,通过0、1值便可以以二进制的方式来传递信息,由于RS-485只是在电器特征上做规定,其实际电路承载的数据流在工控领域使用的较为广泛的通信协议为Modbus通信协议,中江气田也不例外。

有线传输最大的特点是稳定性强,响应速度更快,但是由于采输气现场各项安全规定导致设备部署效率会极大地降低,特别是在滚动开发模式下,随时都有新井部署,大量有线设备可能会因此停用,并且随着新设备设施的加入,RTU随时都有扩容的需求,此时原有的RTU机柜可能会因此无法满足扩容需求,从而导致新设备数据无法及时采集;因此,目前现场有线传输方式主要应用于现场自控设备的控制、现场设备状态(开关量)检测,极少使用两线制模拟量传输。

2.1.2 无线传输

1)Zigbee传输是一种无线传输,在国内其工作频段通常为2.4 GHz,属于高频信号,穿透能力强,空旷地带单点传输半径约70 m,传输速率最高支持32 kB/s,因此适用于传输数据量较少的场景,其次还具有功耗低、通信建立时间短的特点,但是在中江气田,现场需部署一个Zigbee主站,通常为远程采集终端(以下统称RTU)来接收现场Zigbee数据。

2)4G物联网卡借助国内通信运营商搭建的物联网专属通道进行传输,其主要有数据传输速率高、信号稳定性强、数据安全性强等特点。

对于有RTU采集的现场,主要使用的是Zigbee传输,使用类传输方式的设备部署效率极高,由于该类传输方式的特点,无线设备始终会有电池电量的限制,因此我们要求对该类无线设备周期性巡检,及时对低电量设备电池进行更换,从而保证生产数据的采集率,并且一个RTU(Zigbee主站)理论上可与65 535个Zigbee设备建立通信,而采输气现场设备数量远不会达到理论上限,因此RTU也不会存在扩容需求,但是对于无线设备本身的特点以及其电量的限制,通常不会使用无线设备数据来作为自控设备的数据来源;对于没有RTU采集的现场,主要使用4G传输,中江气田使用此方式传输的现场多为外井几乎没有生产流程,4G采集主要采集的是外井井口数据,极少数使用4G传输流量数据,此类传输方式主要用于保证生产部门能准确掌握对气井生产动态。Zigbee传输方式数据采集传递示意图如图2所示。

图2 数据采集传递示意图(Zigbee传输方式)

2.1.3 传输方式优化

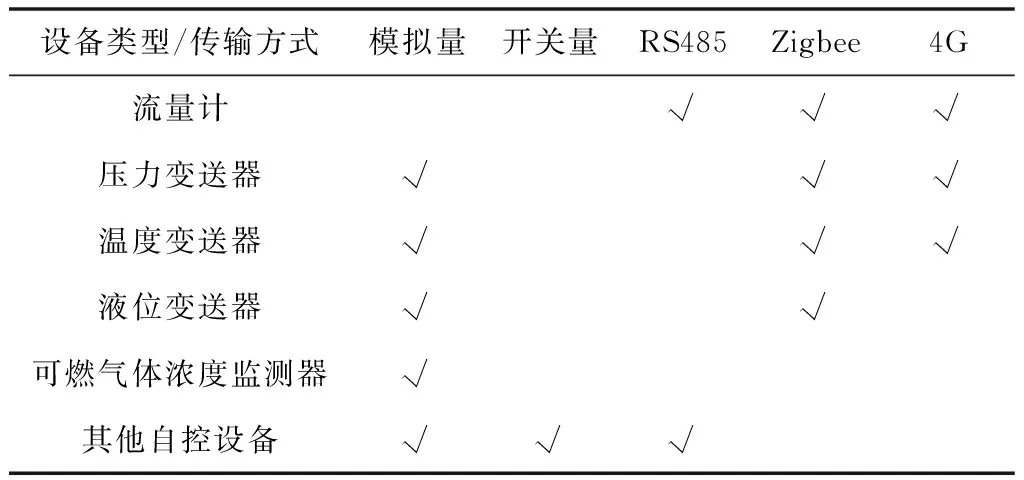

对于复杂多变的生产现场,基于监控需求,合理使用上述传输方式可以极大地提高现场信息化设备部署效率,优化设备使用成本。中江气田各类现场设备数据传输方式见表2。

表2 中江气田各类现场设备数据传输方式

2.2 检测监控仪表选型

基于以上站场数据采集需求和传输方式的合理优化,对压力、温度、流量、液位和可燃气体等检测监控仪表开展选型,最终实现精确、即时、稳定、可升级可替换的功能功效。选型分为两个步骤:一是对仪表本体的防护性能、测量精度、传输功能等开展供货前测试;二是基于场站数据传输方式,对仪表采集—传输周期进行确定,辅以机械仪表进行巡检比对,以确保数据真实性。

2.2.1 仪表测评

2.2.1.1 测评意义及目的

流量监控仪表是评价采集输场站运行情况的直接数据,是进行产能评价、措施动态、集输优化的重要依据,流量仪表的精确性、稳定性、适应性和可视性是决定场站能否实现无人值守的决定性因素。通过开展流量仪表在生产现场的实际应用测试,检验被测试仪表精度、数据传输、存储等性能及对实际工艺条件的适应性,选出无人值守场站内各项指标合格的产品。

2.2.1.2 测试要求及评价标准

以差压式流量积算仪为例(表3),测试项目包括但不限于:防护和密封性、传感器稳定性和重复性、参数精确度、采集传输功能、显示存储查询功能等5个方面的要求。

2.2.1.3 测试方式及周期

在2个及以上的不同生产现场安装测试,周期通常为1~3个月,其间开展不少于3次的检查与复核,通过3次及更多的测试记录来综合评价流量仪表在无人值守场站的适应性。

2.2.1.4 测评成果及经验

现场开展一级表(商贸交接用)、二级表(内部监控用)流量仪表测评,测评后供货仪表全部自带Zigbee/4G传输模块,在有/无RTU的场站实现数据传输,同时为满足1 min/次上传要求,流量仪表均自带太阳能板以满足高频传输要求下的电量供应。

除此之外,还对压力、温度、液位等仪表开展了供货前测评,以现场投用占比最大的压力仪表为例:

1)测评内容的异同及原因:压力、温度、液位等监控仪表,其本身定位是精确、及时地反馈当前情况,因此测评内容相对流量仪表进行简化,测评重点在于测试运行期间的稳定性和采集-传输的持续性。

2)以压力变送器为例(表4),测试项目包括但不限于:防护和密封性、传感器稳定性和重复性、采集传输功能等3个方面的要求。

3)测试方式及周期:在5个及以上的不同生产现场安装测试,周期为1个月,其间开展不少于3次的检查与复核,通过3次及更多的测试记录来综合评价压力仪表在无人值守场站的适应性。

4)测评成果及经验:测评后供货仪表全部自带Zigbee/4G传输模块,在有/无RTU的场站实现数据传输。井口套管、环空压力仪表在雨水天气容易因采气树方井池积液而导致仪表浸泡在水中,影响正常运行和数据传输,在此基础上开展了套管、环空压力仪表接口升高短节改造,改造后的仪表正常稳定运行(图3)。

图3 无人值守站套管压力仪表接口升高

2.2.2 传输周期差异与比对监控

2.2.2.1 传输方式与周期的差异

采用有线传输的仪表通常应用于中大型固定撬块上,比如增压机、制氮撬、除砂器等,同时给仪表提供电源支撑。传输周期通常根据配套的软件及系统确定,周期在1~10 min/次。对于拥有RTU(Zigbee主站)装置的场站,压力、温度、液位、流量、可燃气体值等监控仪表通常采用1 min/次的传输周期,考虑到电池电量的持续消耗,将剩余电量值纳入采集-传输参数中,并在PCS系统上设置低电预警(阈值为10%~25%)以确保及时更换电源,稳定传输;对于没有RTU采集的现场,对温度、压力、流量、液位等仪表加装或者改装4G模块,采用4G传输,实现10~30 min/次的传输周期(图4)。

图4 旧流量计加装4G远传模块

2.2.2.2 安装机械仪表在线比对

针对因仪表的传输周期始终存在,而导致远传数据真实性存在一定失效风险的问题,可以在压力、温度、液位等远传仪表安装位置或就近流程加装(或保留)机械仪表,人员在巡检期间可以通过机械仪表与远传仪表的示值比对进行确认(图5)。

图5 井口压力在线比对

若巡检人员无法对远传仪表的示值进行判断,则由计量检定人员通过高精度的数字压力校验仪开展进一步核验,对出现故障的仪表进行检修更换(图6)。

图6 压力变送器现场核验

3 实施效果

3.1 数据采集传输效率提升

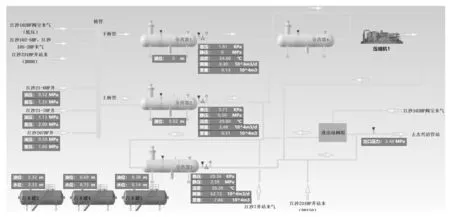

多井多设备集输站工艺监控图如图7所示。

图7 多井多设备集输站工艺监控图

在远程监测监控仪表及上位系统应用之前,生产数据只能通过站场员工定期现场巡检查看现场仪表,每日生产数据需要手动录入管理平台,重复大量简单机械工作,并且数据采集效率较低、误差大、数据采集间隔大。在压力、温度、液位、流量等监测监控仪表应用后,系统自动集成各个站场生产数据,并且以图表形式直观展示,自动生成生产报表,做到现场“可视化”,生产数据实时获取,采集效率由2 h/次提升至1 min/次,有效地监控了站场现场生产,大大提高技术人员动态跟踪生产情况的工作效率。

截至2022年7月,中江气田已实现115座场站、315口气井和1座阀室的生产数据远传,综合覆盖率100%,见表5。

表5 中江气田场站、气井远传覆盖情况

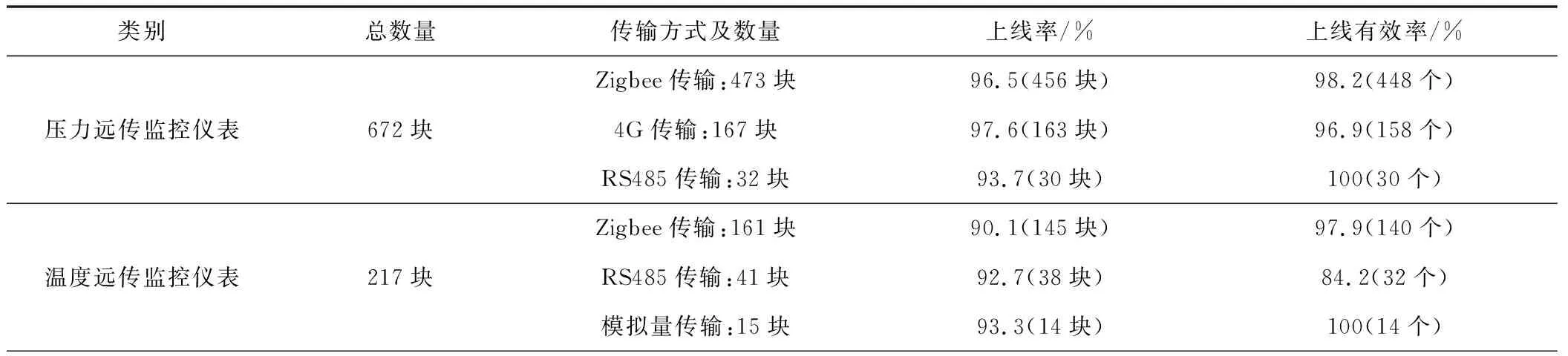

3.2 数据有效上线质量提升

截至2022年7月,中江气田共投用672块压力远传监控仪表、217块温度远传监控仪表、99台液位远传监控仪表、210台流量远传监控仪表。采用上线率和上线有效率两个指标进行评价,其中:上线有效率=(上线数据中的有效个数/上线个数) ×100%,综合上线率为95.3%,综合上线有效率为96.5%,总体达到无人值守场站数据采集要求,见表6和图8、9。

表6 各类仪表及传输类型的上线、有效情况

图8 按仪表类型统计的应用情况

图9 按传输类型统计的应用情况

从图表可得知:无人值守信息化场站的压力仪表应超过一半(56.09%),上线率和上线有效率均在96%以上;流量仪表和温度仪表占比在15%~20%左右,液位仪表不到10%且上线率相对较低;以Zigbee传输协议为主导(73.12%),根据站场建设和仪表通讯性能辅以4G、RS485传输,实现绝大部分仪表数据上线且有效率相对稳定、可靠,有良好的推广前景。

综上所述,从传输方式、仪表选型两个方面分别得出以下结论:

1)仪表传输方式的优选:对于没有RTU的场站,监控仪表优先采用RS485传输方式来实现稳定监控;对于有RTU的场站,监控仪表尽可能地采用Zigbee传输方式来实现高效、稳定监控;对于没有RTU的边远场站,监控仪表优选采用4G传输方式来实现场站管理。

2)仪表性能选型的侧重点:由于远传仪表耗电较快,选型时除了通讯方式要求外,一是必须测试无外电源条件下的仪表在1 min/次传输条件下的自持能力,测评周期至少1个月,一般周期3个月左右为宜,以1年/次电池更换频率为标准;二是仪表可设置休眠状态,在远传仪表停用或者拆卸备用时调整为休眠状态不再采集传输,以避免数据差错和电量损耗。

4 结论

1)通过分析场站组成部分、梳理数据采集需求,确定无人值守条件下的标准全流程场站监测监控仪表的配置数量。

2)通过传输方式筛选、仪表选型测评,形成了不同传输方式场站下的“自控仪表+数据远传”的最佳解决方案。

3)结合信息系统建设及应用,有效提高了生产效率,降低对异常情况处理的响应时间,实现提高气井的管理效率,实现了管理机构、流程优化及人力资源优化,实现了气井精细化运行及生产运行可视化管理,达到了提高开发效益的目标。