非均相合成反应器研究及应用进展

2023-08-10武文娟石博文

武文娟,石博文

(国家能源集团宁夏煤业有限责任公司,宁夏 灵武 750411)

有机反应即涉及有机化合物的化学反应,是有机合成的基础。几种基本反应类型为:加成反应、取代反应、消除反应、重排反应、氧化还原反应和周环反应。化学反应类型又可按反应物系的相态来分类,分为均相反应和多相反应两大类,均相反应分为气相均相、液相均相及固相均相三类;多相反应分为气固、气液、液液、液固、固固以及气液固等六大类。有机合成工业化的关键是有效解决动量传递、热量传递和质量传递问题,而合成反应器是反应工艺技术的核心。从反应工程角度分析,根据相态与反应类型的不同,反应器采用的结构形式也不同。对于多相反应常见有搅拌釜式反应器、固定床反应器、环流反应器和微通道反应器等装置。本文主要针对气液、液液、气液固多相反应,分析了不同反应器的结构特点,在不同工艺条件下,为反应器选型提供帮助,从而实现工业装置安稳长满优运行。

1 不同类型合成反应器

1.1 搅拌釜式反应器

搅拌釜是化工单元操作中常用的反应设备,常被用来搅拌传质、传热,在有机化工生产中85%以上的反应器是搅拌釜。搅拌釜操作简单,却涉及极为复杂的因素。

在有机反应搅拌釜中依靠转子进行反应物料的传热传质,转子又以涡轮式搅拌叶轮是最为常用的。其从形式上可以分为两类:一类是叶片安装在一个圆盘上的,称为圆盘式涡轮,如图1中(a)直叶圆盘涡轮(DT)、(b)斜叶圆盘涡轮(PDT);另一类是叶片直接安装在轮毂上的,称为开启式涡轮,如图1中(c)直叶满轮、(d)斜叶涡轮。圆盘可以阻止气泡、旋转流体直接穿过搅拌桨,增加气体与液体在釜内的停留时间,更有利于气液分散。气液分散对气液体系、气液固体系的混合及能量传递至关重要。

(a)直叶圆盘涡轮(DT);(b)斜叶圆盘涡轮(PDT);(c)直叶满轮;(d)斜叶祸轮

按照涡轮的排出流效果,可以分为两大类:一类为径向流涡轮,排出的液体主要为径向流动,如图1中(a)、(c)。这类涡轮剪切作用强,适用于强剪切的场合,如加氢等气液体系反应。另一类为轴向流祸轮,排出的液体主要为轴向流动,如图1中(b)、(d)这类涡轮具有很强的循环作用,适用于强循环反应,如费托合成气固液反应体系。

工业装置中更多地使用组合式搅拌桨、多层搅拌桨,与单个搅拌桨相比,多层搅拌桨可以达到全釜范围内更好的循环剪切性能。此外,多层搅拌桨能够在大高径比搅拌釜内有更好的传质传热效果,有利于全釜均匀混合[1]。

1.2 固定床反应器

固定床反应器指在反应器内装填一定堆积高度的固体反应物或颗粒状固体催化剂,催化剂与固体反应物具有较大的比表面积,在一定温度和压力下气体或液体物料流经固定床层,实现气固、液固有效接触完成非均相反应过程。这类反应器与移动床和流化床最大区别在于固体颗粒是固定不动,对固体颗粒的机械强度有很高的要求。固定床反应器广泛用于气固相反应和液固相反应过程。一些加成、酯化反应往往通过固体酸、固体碱及树脂类催化剂的固定进行产物与催化剂的分离,进而减少分离工序及三剂消耗。

径向流反应器是一种新型固定床反应器,如图2所示,它是由反应器筒体,两个同轴的多孔分布筒、上封头、下封头和催化剂盖板组成,筒体与外分布筒之间的环系形成外流道,内分布筒的内部空间形成中心流道,内外分布筒之间装填催化剂,流体以径向流动方式通过催化剂床。考虑到催化剂在使用过程中的沉寂、破损或其在还原过程中的体积收缩,在内外分布筒上部要设置一定的不开孔区,以防流体回流和短路。在径向流反应器中,流体逐渐分流进入床层的流道称为分流流道,而流出床层汇入的流道称为集流道[2]。

1.反应器进气口;2.反应器;3.催化剂床层;4.气体分布器;5.集液器;6.反应器产品出料口;7.催化剂密封

径向流反应器操作费用低,流通截面大,床层阻力小,对于受平衡影响十分显著、转化率低、反应物大量循环或带有大量载气的反应工艺,符合节能降耗的目的。生产能力高,压降小可以采用高空速,增加反应能力,使用小颗粒催化剂,减少粒径内传达过程对反应速率的影响,转化率高。易于放大,径向流反应器通过提高反应器的高径比实现装置工程化需求,但反应器内流体需要工程化方法使物料沿轴向均匀分布,反应器的制造难度大。

1.3 环流反应器

环流反应器如图3所示,是一类气-液、气-液-固多相反应器。环流反应器无需机械搅拌而是通过设计使得流体在反应器内进行独特的流动获得较好的传质、传热效果。转动设备的取消使得密封效果显著增强,生产成本有效降低。气升式环流反应器可以使流体定向的流动,在一定的表观气速下可以使固体颗粒悬浮,提高操作弹性和稳定性[3]。环流反应器便于操作,结构简单,能耗较低。

图3 环流反应器

1.4 微通道反应器

傅克反应是一个典型的强放热反应[4],且催化剂与反应物处于两相,属于非均相催化反应。通常来说,非均相反应和强放热反应需要反应器具有更强的混合效果,更好的传热能力,从而增加界面接触面积,增强两相间传质,以提高反应效率,消除反应热,减少副产物[5]。如图4所示,相比于传统间歇反应器在传质和传热方面的局限性,微反应器通道尺寸小,非均相分散能力强,可以通过流体微团的介观粘性变形和分子扩散来实现组分的快速微混合[6-8]。Roberge等[9]声称,微反应器可以用大约一半的药物和精细化学品生产,以减少能源消耗,同时提高其收率,约44%的关键合成反应可以在微反应器中进行。近年来,微反应器已广泛应用于催化反应[10]、高通量有机化学[11]和非均相反应[12]等领域。它们也被用来提高生产过程的安全性[13]。

图4 微通道反应器

2 合成反应器的应用

2.1 搅拌釜反应器的合成应用

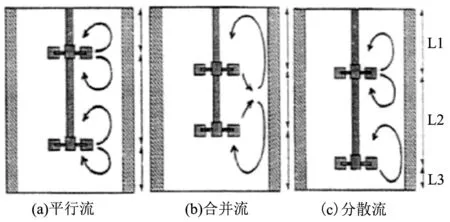

桨叶直径为1/3倍的釜径D的反应釜中桨叶的上下排布至关重要。研究结果表明:液体高度为一个釜径,桨叶为径向流桨的L1、L2、L3流体呈现三种不同的流型分布。共存在三种稳定的流型分布,如图5所示,分别称为平行流(L1> 0.20 D,L2 >0.385 D)、合并流(L1> 0.17 D>,L2< 0.385 D)和分散流(L1<0.15D,L2>0.385 D)。而在其余条件下,流型分布不稳定[14-15]。可以看出平行流更适用于气液两相的反应体系,气液两相可以更好地在反应器内通过平行流有效混合,气体分布更为均匀,催化剂相均匀溶解于液相中,以丁辛醇装置均相羰基合成反应为例,烯烃、合成气与催化剂有效传质转热,可以使烯烃转化率>98%。合并流两桨的相互作用产生了两个大的环流,成为了“连接流”有利于气液固相反应体系,以费托反应为例,催化剂为固体颗粒并不溶解于液相,这就要求气固两相需要更好的混合,而液相作为分散相需要有强烈的环流,连接流使得催化剂均匀分布反应釜内避免了局部催化剂过多造成反应釜局部温度过高。分散流有利于气液液相反应体系,极性和非极性液相由于是一种界面反应,反应体系的混合传质至关重要,通过下层设置轴向叶轮,中层设置径向流叶轮,上层设置轴向流叶轮,这样反应釜内部可以有效进行液液混合,增强极性和非极性液相的强制混合,实现反应体系的传质要求,RCH/RP工艺正是利用这一点。

图5 搅拌釜双层桨叶流形分布

2.2 固定床反应器的合成应用

南非Sasol使用的德国鲁尔化学公司的Arge反应器见图6。管内装填催化剂,管间通水,通过水的沸腾汽化传出反应热,管内反应温度可由管间蒸汽压力加以控制。由于反应热靠管子的径向传出,故反应管的直径不能太大,所以反应管的管数很多,内有2 052根直径约为5 cm的管束,反应器的整体直径为3 m,高为12.8 m[16]。催化剂的固载有效解决了催化剂的分离困难及滤过管的大量使用,适用于产轻油较多的钴系费托催化剂使用。

图6 费托固定床反应器

2.3 环流反应器的合成应用

在石油化工领域,环流反应器结构简单,可以在较高的循环液速下应用于重质油加氢处理过程。由于设备造价低及操作方便,通过工艺条件的改变可以有效抑制加氢反应中反应器内的结焦问题。日本改进外循环式碳化塔生产纯碱,消除了碳化塔内换热管易结疤、传热效率低和操作周期长等缺点[17]。

2.4 微通道反应器的合成应用

有毒和危险化学品的生产以及危险化工过程的开发和放大均受到健康和安全问题的严重限制。硝化反应是化工中应用比较危险的反应之一,Kulkarni[18]阐述了4种利用微反应器的硝化方法,并且讨论了反应过程的在工业化过程优劣。余武斌等[19]利用大连物化所的并流式微通道反应器研究了原料配比、体积流速、反应温度等主要因素对氯苯硝化的选择性、转化率的影响,结果发现,在最佳条件下单硝化产物n(对硝基氯苯)∶n(邻硝基氯苯)=1∶0.56,与釜式反应器相比,生产能力提高了4个数量级,副产物明显减少,并且实现了工艺的连续化。

此外,重氮盐也是精细化工合成过程中常用的中间体,但是重氮盐具有潜在的爆炸性,在工业规模生产时很难安全处理。一般来说,重氮化反应是放热的且重氮盐大多不稳定,在5 ℃以上的温度下易发生分解。特别是在传统间歇釜式反应过程中,重氮盐在160~180 kJ/mol的分解热下可能会导致失控反应,导致爆炸的风险[20]。而微反应器技术由于其固有的比界面面积大、分子扩散距离短等优点,已被应用于各种工业反应中,以提高转化率和过程安全性。其中,微反应技术在重氮化反应中的应用被广泛提及。例如:偶氮染料和偶氮颜料通常通过重氮化反应和偶反应合成,利用微反应器进行连续化生产,就可以避免产生的重氮盐产生累积,发生危险[21-24]。

3 合成反应器比较及工程化

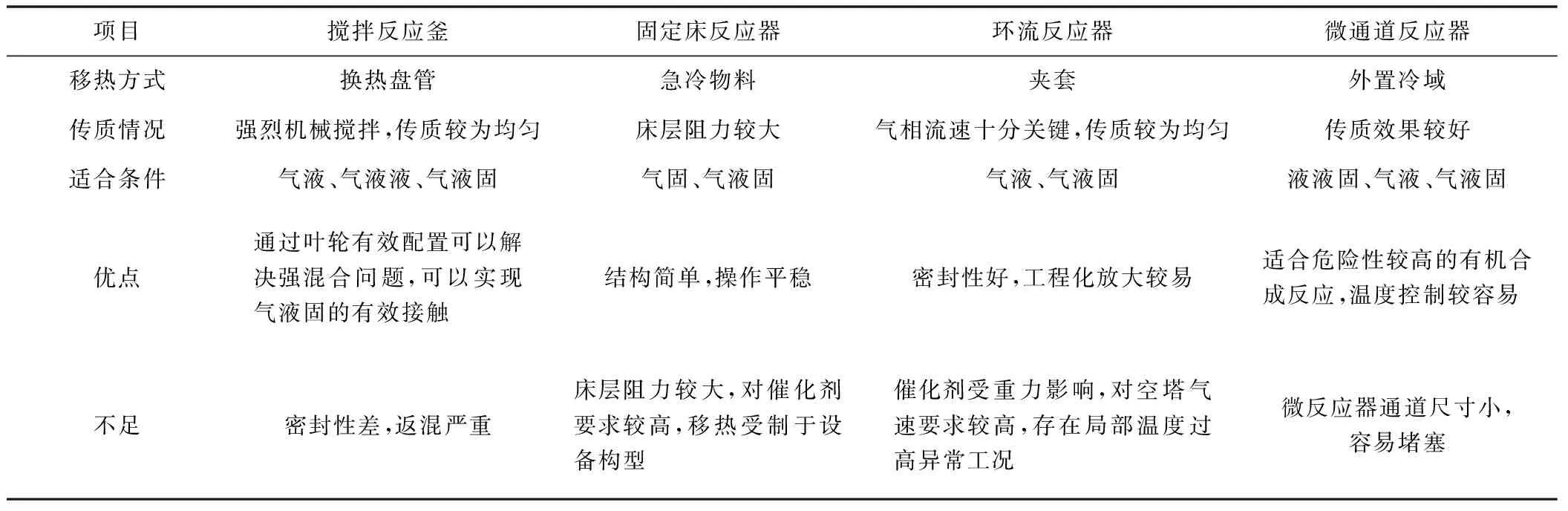

每种反应器的设计与应用都存在各自优势与不足,有机合成反应的催化剂形式及反应条件是选择反应器类型首先需要考虑的问题。如表1所示,当催化剂必须以溶液的形式或者固体颗粒悬浊液的形式存在,反应温度在小于300 ℃时,优先选择搅拌釜式反应器及环流反应器。搅拌釜式反应器的强搅拌模式对于传质与传热效果较为显著,有利于反应的进行,但连续的工艺要求往往在设计的过程中不得不通过多釜串联的形式提高转化率,但这样又难免造成气液相较严重返混以及大功率消耗。环流反应器相对釜式反应器较为节能,同时返混问题也得到了较好的解决,但为了催化剂维持较好的悬浮状态,难免在反应器使用过程中要求较高的空塔气速,这样又副生了催化剂消耗较大及催化剂分布不均引起的局部超温问题。对于已经解决负载、损耗及机械强度的固载型催化剂应选择固定床反应器,反应器操作简单,产物及催化剂不存在分离问题,但也存在物料在反应器内因阻力过大存在偏流进而影响反应产物收率。微通道反应器可以有效控制反应温度,反应过程物料可以充分传质传热,使得反应转化率得以保证,但同时也存在通道尺寸过小、造成堵塞等问题。

表1 合成反应器比对

4 结论

从反应器的结构与应用可以看出,工业应用的有机合成反应器将存在搅拌釜、固定床、环流反应器、微通道反应器共存局面。微通道反应器和径向反应器明显具有固定床的特征,它们与传统的列管式固定床反应器又有不同,但复杂的结构使其优势需要大量工业实践加以验证。同时旋风分离器的使用、移热方式的改变、折流挡板的增加、梳齿密封的应用等在一定程度上降低了现有反应器在催化剂损耗、换热传质、泄漏方面的不足。未来合成反应器的开发与改进是一个系统性的工程问题,除反应器本身结构上的改进外,多数研究者认为反应器的工程化还是依赖于对有机合成反应过程的更为深入的研究,随着对催化剂的深入认识及分离技术进一步完善,对于现有反应器的改造、工业成本的缩减及工艺长周期稳定运行起到至关重要的作用。