水解垢回用于生产钛白粉的技术研究

2023-08-10林发蓉钟晓英何俊吴彭森

林发蓉,钟晓英,何俊,吴彭森

(龙佰四川钛业有限公司,四川 德阳 618009)

水解是硫酸法钛白粉生产过程中的重要环节之一,水解质量的好坏将直接决定钛白粉粒度大小和色相高低,与水解工艺指标、水解操作条件以及水解设备密切相关。

水解垢,即硫酸法钛白粉生产过程中水解环节,水解锅设备设计、锅壁材质和冲洗装备等多因素,造成水解锅内壁黏附着5~100 cm的水解固相物,其结构坚硬、铁含量高、硅钙杂质多,无法回收利用,其产量占钛白粉总产量的0.3%~0.5%,形状大小见图1和图2,水解垢会在水解过程中不间断地掉落,对水解质量产生不良影响,需要定期进行清理。虽然水解垢主要成分是二氧化钛偏钛酸,但完全不同于常规水解的偏钛酸,不经过处理或按照常规的偏钛酸漂洗的处理方法根本无法利用。

图1 水解锅内壁形成水解垢

图2 刮落沥干后的水解垢

水解垢目前常规的处理方法包括:中和处理后与钛石膏一起堆放垃圾场,直接丢弃,二氧化钛完全损失;或者贱卖给下游钛质量要求很低的行业,虽减少了环保压力,实现了少量的经济效益,但很难实现与钛白粉对等的经济效益。

专利文献CN106745232A公开一种水解垢的回收利用方法[1]:1)取干燥并粉碎至一定细度的水解垢与钛精矿进行混合,向上述混合物中加入硫酸溶液,在110~150 ℃下引发进行酸解反应,直至混合物固化,得固相物;2)将步骤1)所得固相物在150~180 ℃下保温下熟化1~4 h;3)在60~75 ℃用水浸取熟化后的物料,浸取完后,测试酸解率大于90%。该发明通过把水解垢烘干研磨粉碎后,按一定比例与钛精矿进行混合,然后按酸解工艺进行酸解,得到酸解率较高的钛液,变废为宝。但是该方法存在回收成本高、工艺流程长、钛回收率偏低等现实问题。

1 实验部分

1.1 实验原料与设备仪器

原料:水解垢(龙佰四川钛业有限公司水解锅清理);脱盐水(龙佰四川钛业有限公司自制),水解偏钛酸(龙佰四川钛业有限公司水解工段);三价钛(龙佰四川钛业有限公司自制);煅烧晶种(龙佰四川钛业有限公司自制);浓硫酸(分析纯,成都市科龙化工试剂厂);氢氧化钾(分析纯,成都市科龙化工试剂厂);磷酸(分析纯,成都市科龙化工试剂厂);硫酸铝(分析纯,成都市金山化学试剂有限公司);硅酸锆珠JZ65(6~20 mm,浙江金琨锆业有限公司)。

1.2 实验原理及方案

水解垢因长期处于水解高温,长时间进行熟化,脱水,虽然主要成分是二氧化钛和硫酸亚铁,但与正常的水解偏钛酸性质差异很大,一是硫酸钙、硅酸钙和二氧化硅等不溶性杂质偏多;二是粒度大,硬度高,湿态不能直接被水分散打浆;三是烘干后硬度更高,难研磨,这也是前人无法利用的主要原因,水解垢的分析结果见表1。

表1 水解垢与正常偏钛酸过滤后主要成分和粒度对比

结合水解垢的性质,颗粒粗大,结构坚硬、铁含量高、硅钙杂质多,创新性地提出了“解聚筛分→后续净化→回收利用”的三步走思路。本研究对水解垢的回收利用提出了具体的工艺路线,见图3。

图3 水解垢回收利用工艺流程图

2 试验结果及讨论

2.1 水解垢解聚筛分

称取不同量水解垢,按照水解垢与球磨介质的混合质量比为1∶3~2∶1,称取Ф6~20 mm的锆珠,用立式搅拌球磨机进行湿球磨,研磨90~150 min,用45 μm(325目)及以上标准筛筛分,解聚结果见表2。

表2 水解垢球磨解聚结果

从6批的解聚结果来看,水解垢是可以通过锆珠湿球磨的方法进行解聚,45 μm(325目)筛分,解聚率可达96.5%以上,结合荧光分析,钛的回收率可达96%以上。

解聚原理分析:采用锆珠(硅酸锆或氧化锆)和/或陶瓷珠作为研磨介质,根据水解垢的粒度差异选择不同尺寸的研磨介质以及不同的研磨时间,控制水解垢中偏钛酸和二氧化硅、硫酸钙和硅酸钙的解聚率差异,再利用过筛进行分离二氧化硅、硫酸钙和硅酸钙,实现水解垢中偏钛酸与不溶性杂质的分离,分离后水解垢偏钛酸粒度、硅、钙含量大大降低,去除率分别达到92.66%和92.48%,解聚筛分除杂效果见表3。

表3 水解垢解聚前后粒度杂质变化对比

从表3的结果可见,粒度0.5~2 cm的水解垢,经过湿球磨以后,粒径已经达到钛白粉的质量标准≤45 μm,对后续产品的分散性、光泽以及应用性能均不会带来不良影响,包括硅钙杂质的大幅度下降,确保了后续的回收利用可行性。

2.2 水解垢解聚筛分后续净化及回收利用

2.2.1 直接少量添加回收利用(回收路线1)

自2001年至今,西宁市连续16年在青海省林业工作目标考核中名列第一。同时,坚持“依法治林”,加强森林资源保护与管理,提高有害生物防控能力和科技含量,大幅增加了城市绿地总量,5个市级公园的免费开放更让市民充分享受到了城市绿化建设的成果。

具体操作工艺路线:以二氧化钛的质量计,将解聚物料稀释打浆至质量浓度为300 g/L,先添加硫酸,控制漂洗料浆硫酸质量浓度为65 g/L,再添加三价钛,控制漂洗料浆三价钛质量浓度为1.5 g/L进行一次漂白和水洗,控制洗水量为二氧化钛质量的15倍,去掉铁及其他有色杂质,得到偏钛酸。将漂洗后的偏钛酸按质量分数0.5%,1%,2%,3%加入正常二打料中,按照正常盐处理和煅烧等后处理,得到金红石钛白粉。

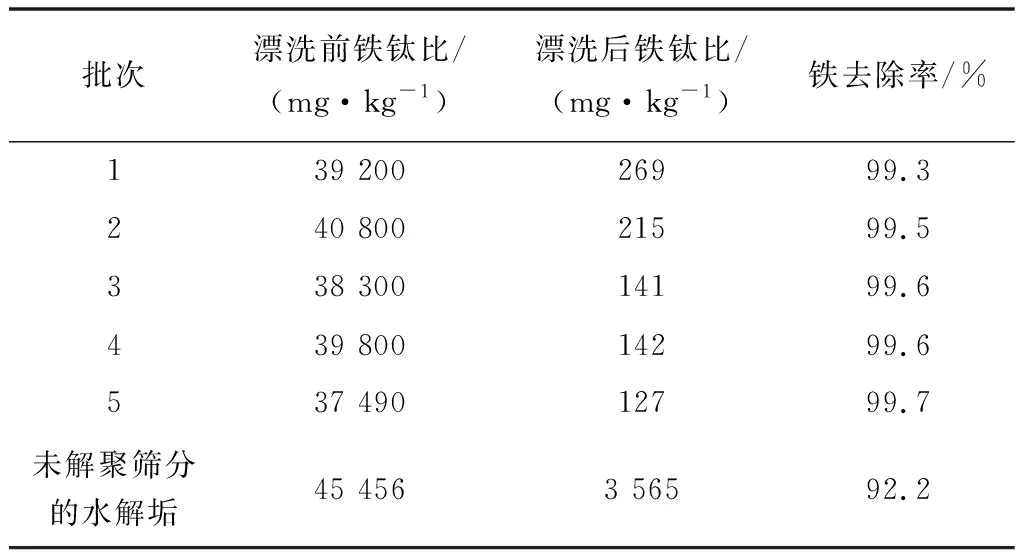

从表4的数据可见,解聚水解垢偏钛酸漂洗后铁去除率99.3%以上,铁钛比可降低至200 mg/kg以下,但还无法直接利用。

表4 解聚水解垢偏钛酸一次净化除铁效果

同时对比了未经解聚筛分的水解垢,粒度大,铁去除率可达到92.2%,但漂洗后水解垢中铁钛比仍高达3 565 mg/kg,根本无法满足生产钛白粉的质量要求,即使按照0.1%的比例加入到正常偏钛酸,铁钛比也会增加3~4 mg/kg,而这样的加量与水解垢的产量完全不匹配,而且水解垢粒度偏大,对钛白粉后续的光泽也会造成较大的影响,因此无法进行回收利用,正是前期研究人员回收时技术无法突破的症结。

从表4的数据说明,解聚水解垢偏钛酸漂洗后铁含量仍偏高,无法直接进行后续处理生产钛白粉,因此提出了一种回收利用的方法,将其与正常偏钛酸按比例掺混使用,严格控制比例,控制总体偏钛酸铁含量为20 mg/kg以下。因此利用表4中第4批次(铁钛比142 mg/kg)解聚漂洗的偏钛酸掺和车间二洗饼,进行盐处理煅烧,结果见表5~7。

表5 水解垢回收利用生产钛白粉质量对比(第一次)

表7 水解垢回收利用生产钛白粉质量对比(第三次)

从表5第一次的实验数据结果来看,水解垢解聚漂洗后随添加量增加后,偏钛酸的铁钛比增加,会降低产品的白度和亮度,添加量尽量控制在1%以下。

从表5~7的三次实验结果可见,解聚漂洗后的水解垢,控制添加量在0.5%~1.0%对最终钛白粉的质量基本无影响,同时也可以完全消化掉水解垢,实现全回收利用,实现了水解垢与正常偏钛酸的同等经济价值。

2.2.2 二次漂洗后单独使用(回收路线2)

具体的操作工艺路线:以二氧化钛的质量计,将解聚物料打浆至质量浓度为300 g/L,先添加硫酸,控制漂洗料浆硫酸质量浓度为80 g/L,再添加三价钛,控制漂洗料浆三价钛质量浓度为2 g/L,再水洗,控制洗水量为二氧化钛质量的10倍,去掉绝大部分铁及其他有色杂质,得到一次漂洗后偏钛酸。一次漂洗后偏钛酸用水打浆,以二氧化钛的量计,添加氯化钡,进行解聚,沉淀,离心分离,在离心液中先添加硫酸,控制漂洗料浆硫酸质量浓度为100 g/L,再添加三价钛,控制漂洗料浆三价钛质量浓度为2.5 g/L,最后添加质量分数4%的煅烧晶种,再水洗,控制洗水量为二氧化钛质量的20倍,得到二次漂洗后偏钛酸。将二次漂洗后偏钛酸进行盐处理和煅烧等后续处理,得到金红石钛白粉。

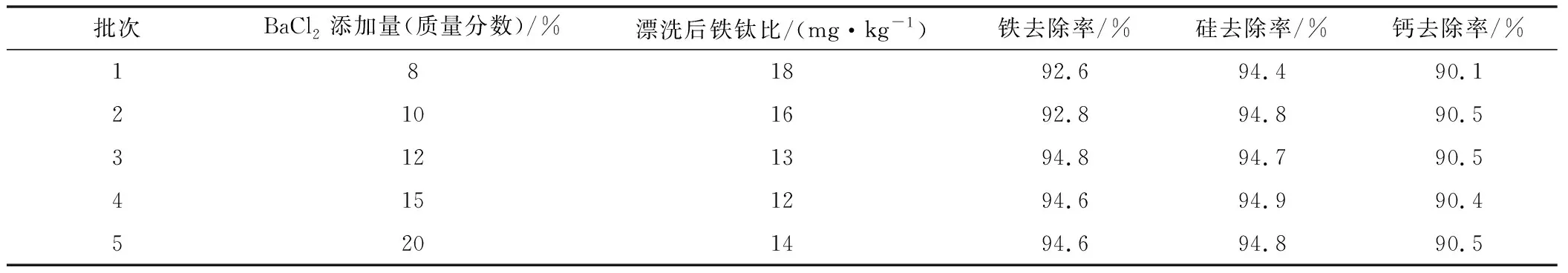

将经过一次漂洗后的水解垢偏钛酸,打浆,以二氧化钛的量计,添加质量分数8%~20%的氯化钡,进行解聚,沉淀,分离硫酸钡和少量的硅酸钙、硫酸钙及二氧化硅,在分离母液中添加浓硫酸、煅烧晶种和三价钛进行二次漂洗,除硅、钙和铁效果见表8。

表8 解聚水解垢偏钛酸二次漂洗净化除铁效果

表8数据为经过氯化钡化学解聚后的水解垢偏钛酸二次漂洗除铁的效果,可以发现,水解垢偏钛酸一次漂洗后铁含量均在200 mg·kg-1以上,但经过氯化钡化学解聚后,再次使用三价钛还原漂洗后,竟可以将铁钛比降至20 mg·kg-1以下,硅和钙去除率可达到约94%和90%,达到了金红石钛白粉生产的质量标准。取铁钛比16 mg·kg-1的二次净化水解垢偏钛酸作为基料,按照0~100%的比例与正常二洗饼进行混合,经过盐处理煅烧,得到金红石型二氧化钛,产品质量见表9。

表9 二次净化除铁水解垢偏钛酸制备金红石二氧化钛质量分析

从表9的结果可以发现,经过二次净化后的水解垢偏钛酸,铁钛比可以降至20 mg·kg-1以下,完全达到了生产金红石二氧化钛的质量标准,单独制备的二氧化钛质量合格,也同样实现了水解垢与正常偏钛酸的同等经济价值。

与现有技术相比,本技术具有如下有益效果:将水解垢进行湿球磨解聚、过滤,流程简单,解聚效率高,能耗低;将解聚物料进行净化去除硅、钙不溶性杂质和硫酸亚铁及其他可溶性有色杂质,得到纯度较高的偏钛酸,水解垢的钛收率高于96%,铁去除率高于99%,硅和钙去除率达到92.66%和92.48%。将净化后的物料与水解二洗饼按比例掺和,经后续常规处理后,可得到质量合格的金红石钛白粉;或者将一次漂洗后解聚水解垢偏钛酸经过化学解聚和二次漂洗,可以单独制备质量合格的金红石钛白粉,实现了水解垢偏钛酸与正常偏钛酸的同等经济价值,将其价值最大化。

3 结论

通过对水解垢的性质分析,提出了新的“湿球磨解聚+漂洗净化+回收利用”的技术路线:

1)湿磨解聚:将水解垢与球磨介质混合,加水后进行湿球磨,水解垢的偏钛酸解聚率达到96.8%以上,钛收率达到96%以上;

2)筛分:采用45 μm(325目)以上的筛子进行过滤,得到机械解聚物料,水解垢粒径下降至45 μm以下;

3)一次净化:将机械解聚物料进行一次漂洗,得到一次漂洗后偏钛酸,铁钛比可降低至200~300 mg·kg-1;

4)化学解聚:将一次漂洗后偏钛酸打浆后,加入质量分数8%~20%的可溶性钡盐,固液分离,得到化学解聚物料,硅钙的去除率达到94%和90%;

5)二次净化:将化学解聚物料进行二次漂洗,得到二次漂洗后偏钛酸,铁的去除率92%以上,达到20 mg·kg-1以下;

6)回收利用:将二次漂洗后偏钛酸直接进行后续处理,或者与水解二洗饼掺和后进行后续处理,得到质量合格的金红石钛白粉。

该技术路线方法简单,处理成本低廉,可实现水解垢的全回收,回收利用后对钛白粉产品质量影响极小,能实现水解垢的高质量高效率高价值回收利用,变废为宝的同时减少钛白粉生产废固渣量和环境压力,具有重要的行业推广意义。