二氧化碳灭火系统快速释放阀的设计与校核

2023-08-09王晓东

殳 宏 * 王晓东

(1.浙江省特种设备科学研究院 2.浙江威能消防器材股份有限公司)

0 引言

二氧化碳灭火系统主要由气体灭火报警控制系统、火灾探测系统、灭火剂瓶组(含快速释放阀)、驱动瓶(含电磁阀)、选择阀、单向阀、气路控制阀、压力开关、管路等设备组成。二氧化碳灭火系统如图1 所示。

图1 二氧化碳灭火系统

快速释放阀装设在灭火剂瓶组上,属于包装容器的一部分,用来控制灭火剂瓶组的启闭,同时快速释放气瓶内介质,该阀操作装置由快速释放阀本身自带操作装置激活,也可由外接驱动装置激活。

1 结构原理

快速释放阀内部结构如图2 所示,采用杠杆、压紧式密封的结构形式,其密封完全依靠螺纹拧紧力并通过杠杆机构来实现。需要实现自动控制功能时,灭火报警控制系统发出灭火指令后,驱动瓶上的电磁阀开启驱动瓶,驱动瓶内的高压气进入驱动缸,驱动缸内活塞杆顶开摇臂,通过铰链机构推开驱动缸和连接叉,释放二氧化碳。为了在手动及应急状态时的操作,快速释放阀上设计了可移动式手柄安装孔,只要插入手柄、按下手柄即可释放出二氧化碳。在正常工作状态时,保险装置及手柄都处于移除状态[1-2]。

图2 快速释放阀内部结构图

其设计参数为:(1)使用温度为-40 / 60 ℃;(2)公称工作压力为15 MPa;(3)试验压力为22.5 MPa;(3)公称通径为12 mm;(4)主要材质为HPb59-1。

2 相关设计计算

2.1 壁厚校核

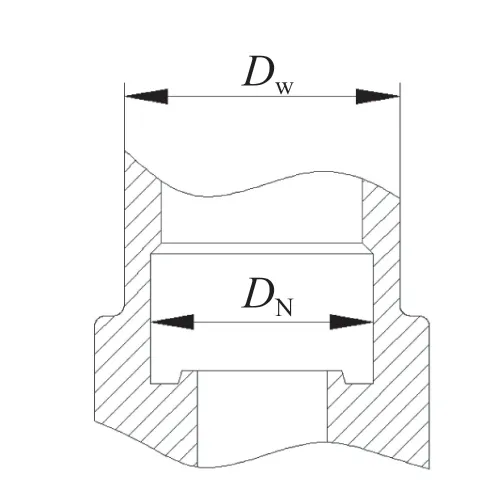

根据结确定,阀体的最大内径DN为20.5 mm,截面处外径DW为25.5 mm,此处为整个阀体最薄弱点,详见图3。

图3 阀体选定截面尺寸

TSG RF001—2009《气瓶附件安全技术监察规程》中的壁厚计算式如下,阀体设计壁厚不小于该式的计算值:

式中:S——阀体的计算壁厚,mm ;

p——设计压力,取公称工作压力,MPa;

DN——阀体最大内径,mm;

[σb] ——材料的许用抗拉应力,N/mm2。

设计安全系数为4,阀体材料选用HPb59-1 铅黄铜,其抗拉强度为390 N/mm2,则材料的许用抗拉应力 [σb] =390/4=97.5 N/mm2。

将阀体最大内径值为20.5 mm,公称工作压力为15 MPa,材料的许用抗拉应力为97.5 N/mm2,代入式(1)后可得到:

设计壁厚为截面处外径DW与最大内径DN差值的一半,即2.5 mm,大于计算壁厚1.47 mm,故安全。

2.2 强度校核

按第三强度理论对上述截面进行校核:

式中:σ1,σ3——分别为最大、最小主应力;

[σ] ——材料的许用抗拉应力。

经计算得出:

而材料的许用抗拉应力[σ]为97.5 N/mm2,故符合强度校核条件。

2.3 密封副校核

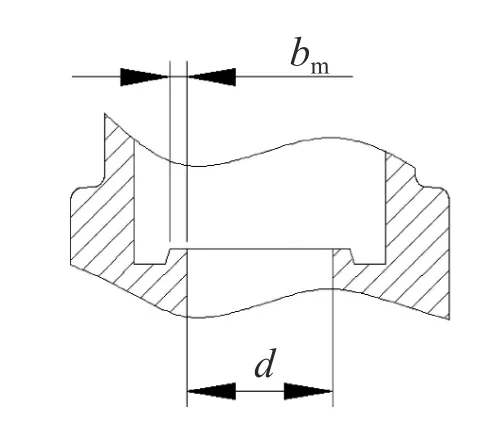

快速释放阀的阀座密封面采用凸台结构型式,为面接触,如图4 所示。对密封面宽度进行比压计算,验算的合格条件为:

图4 密封副示意图

式中:qMF——密封面上必须的比压;

[q] ——密封面的许用比压;

Q——验算的实际比压。

验算的实际比压可按下式计算:

式中:d——凸台密封面内径,mm;

Bm——凸台密封面宽度,mm;

QMZ——凸台密封面上的总作用力。

QMZ可按下式计算:

式中:QMF——密封面上达到必须比压时的作用力。

QMF可按下式计算:

式中:QMJ——作用在密封面上的介质静压力。

QMJ可按下式计算:

将阀体凸台密封面内径d为12 mm,密封面宽度bm为1 mm,铜合金的必须比压QMF为30 MPa 代入式(6)、式(7),经计算可得:

并将上述得出结果代入式(4)、式(5),计算后可得:

经查材料的许用比压[q]为80 MPa,验算的实际比压q为78.8 MPa,符合标准要求。

2.4 气瓶安全泄放量与泄压装置额定排放量

二氧化碳快速释放阀采用爆破片安全泄放装置,爆破片为一次性泄压装置,在额定温度条件下,爆破片两侧压力差达到额定值时,爆破片破裂,阀门安全泄压[3-4]。压力泄放装置如图5 所示。

图5 压力泄放装置

根据标准GB/T 33215—2016 《气瓶安全泄压装置》,盛装高压液化气体的气瓶,安全泄放量应不小于式(8)的计算值:

式中:p——泄放压力,MPa;

M——瓶内所装介质的摩尔质量,kg/kmol;

V——气瓶的容积,L。

根据GB/T 33215—2016 标准要求,爆破片的标定爆破压力(在15~60 ℃的室温下) 不应超过其设计爆破压力(水压试验压力),也不应小于设计爆破压力的 90%,因此选择22.5 MPa 为泄放压力。

瓶内介质为二氧化碳,摩尔质量为44 kg/kmol,气瓶的容积为80 L。

根据GB/T 33215—2016 标准,泄压装置的额定排量可按式(9)计算:

式中:C——气体的特性系数;

K——泄压装置的泄放系数,一般取0.6;

p——泄放压力,MPa;

A——爆破片的最小泄放面积,爆破片的最小泄放面积为保护主体内孔,取12.6 mm2;

M——瓶内所装介质的摩尔质量,kg/kmol;

Z——气体压缩因子;

T——泄放压力下介质的绝对温度,泄压装置的泄放温度为60 ℃。

查阅标准HG/T 20570.2—1995《安全阀的设置和选用》可得,二氧化碳气体的特征系数C为347;根据GB/T 33215—2016 标准中的简单气体的压缩系数图,查得二氧化碳气体的压缩因子Z取0.46。

将上述数据代入式(9),计算得出气瓶的泄压装置的额定排量为:

快速释放阀上装设的安全泄压装置的额定排量Wr为2 422 kg/h,大于气瓶的安全泄放量Ws(2 113 kg/h),满足泄放要求,符合设计要求。

2.5 密封设计

当快速释放阀处于开启状态,如图2 所示,阀杆总成被内部介质力上推至开启行程,灭火介质经阀座密封台阶、喷口及喷口外部所连接的管道泄放。开启状态时的密封为外部密封,主要有两部分,一部分在阀杆与压紧螺母之间、一部分在阀体与压紧螺母之间。两处均采用O 形圈密封。

当快速释放阀处于关闭状态,如图6 所示,其密封点位于阀杆与阀体之间,对于整个快速释放阀的密封来说,阀杆总成既起外部密封作用,如阀杆总成上端O 形圈部位,阀杆又起内部密封作用,如阀杆与阀体之间密封。

图6 内、外部密封点

2.5.1 外部密封点1设计

外部密封点1 在阀杆与压紧螺母之间,在开启过程中为动密封,开启后处于静止状态,为静密封。所以此处设计应将动密封与静密封相结合进行设计,根据标准GB/T 3452.3—2005《液压气动用O形橡胶密封圈 沟槽尺寸》,动密封O 形圈设计压缩率应控制在9.5%~25.5%,静密封设计压缩率应控制在13.5%~30.5%,二者取其重,则设计压缩率应控制在13.5%~25.5%。

因快速释放阀公称工作压力为15 MPa,属于高压情况下密封,且阀杆为动、静密封结合,为防止阀杆在动作过程中卡死,同时保证内部密封性,故阀杆外径尺寸小于阀杆孔内径0.2 mm,同时为了防止 O形圈发生“间隙咬伤”现象,需在阀杆槽内装设有挡圈,同时挡圈还有助于O 形圈保持良好的润滑。此处挡圈选用聚四氟乙烯(PTFE)。根据ISO 11114-2《气瓶和瓶阀材料与盛装气体的相容性 第二部分:非金属材料》,查表得出PTFE 与二氧化碳兼容性为A,可接受;O 形圈选用EPDM,与二氧化碳兼容性为ASW,可接受,但是会有质量损失及溶胀现象。

当EPDM 与二氧化碳介质接触时,会吸收一定数量的二氧化碳。O 形圈沟槽的体积应能适应O 形圈溶胀以及由于温度升高而产生的O 形圈膨胀。密封槽设计宽度为2 mm。经计算得出O 形圈沟槽体积为79.31 mm3,O 形圈体积为60.84 mm3,根据标准GB/T 3452.3—2005,按15%溶胀计算得出,O 形圈溶胀后体积为67 mm3,比O 形圈沟槽体积小79.31 mm3,设计满足要求[5]。

2.5.2 外部密封点2设计

外部密封点2 在压紧螺母与阀体之间,该处O形圈装设在压紧螺母上,与阀体内孔配合密封,压紧螺母与阀体螺纹连接。密封结构类似于活塞杆静密封。压缩率应控制在13.5%~30.5%。

密封槽宽度设计为2.2 mm。经计算得出O 形圈沟槽体积为168.36 mm3,O 形圈体积为115.58 mm3,根据标准GB/T 3452.3—2005,按15%溶胀计算得出,O 形圈溶胀后体积为132.92 mm3,小于O 形圈沟槽体积168.36 mm3,设计满足要求。

2.5.3 内部密封点设计

内部密封性能直接决定快速释放阀的性能,此处需长时间保持密封,仅在突发火灾下打开。此处密封设计采用凸台密封,非金属与金属之间配合密封。快速释放阀的公称工作压力为15 MPa,所以提出了非金属材料必须有较高的硬度,抵御变形。经过对聚四氟乙烯(PTFE)、尼龙1010(PA)和三氟聚氯乙烯(PCTFE)进行硬度、介质相容性试验后可知,PCTFE 的硬度最大,PTFE 的硬度最小。根据ISO 11114-2 标准查表得出3 种材料与二氧化碳兼容性均为A,即可接受。由于硬度大、密封性强和使用寿命长的综合性能考量,选择其作为密封材料。

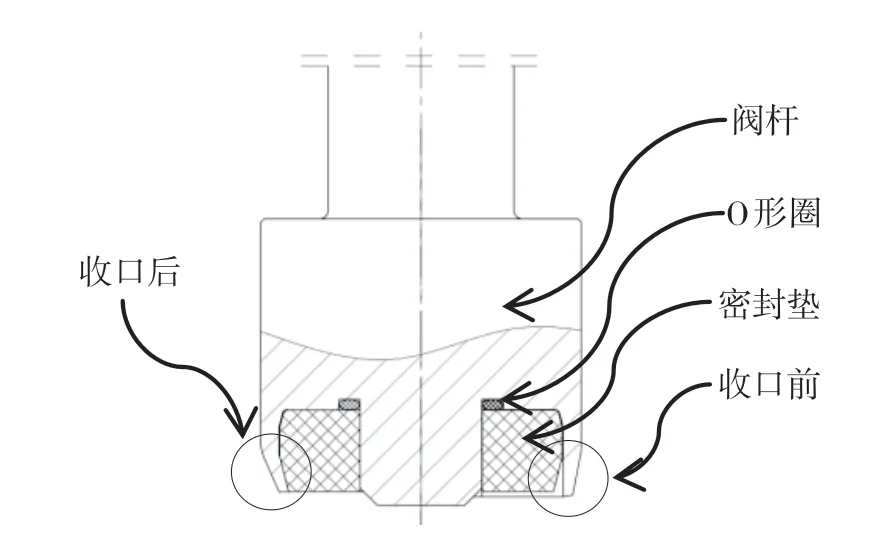

二氧化碳为低温介质,且快速释放阀在快速开启过程中所产生的冲击力对阀杆产生冲击,若密封垫收口处理不当,则密封垫会脱离密封槽,且密封垫长时间受处于压状态,阀杆密封槽周边容易开裂。故提出了对收口处理更高的要求。图7 为阀杆收口示意图。阀杆总成的加工工艺为:阀杆、密封垫车加工→装配O 形圈→装配密封垫→冲压收口→平密封端面。

图7 阀杆收口示意图

2.6 进出气口连接形式

根据GB/T 8335—2011《气瓶专用螺纹》及气瓶阀门的结构型式,选取PZ27.8 气瓶专用螺纹。根据GB/T 15383—2011 标准中特定气体的确定原则,二氧化碳为特定气体,归入第2 组,连接螺纹为G 5/8。

3 结语

快速释放阀是气瓶的安全附件,采用机械与气动双重开启方式,具有结构简单、工作可靠、启闭迅速等特点。上述相关设计计算校核可作为同类阀门的设计参考。