电磁轨道发射装置轨道表面损伤研究现状

2023-08-08张嘉炜鲁军勇谭赛李白张永胜

张嘉炜, 鲁军勇, 谭赛, 李白, 张永胜

(海军工程大学 电磁能技术全国重点实验室, 湖北 武汉 430033)

0 引言

电磁发射装置是一种将脉冲功率电源电能转化为负载动能的直线电机,具有发射速度高、启动时间短、发射动能大、负载可变等优点,在军事和民用领域都有着巨大的潜在优势和广阔的应用前景[1]。

电磁发射装置可分为非接触式与接触式两大类,其中电磁弹射、电磁推射、电磁线圈发射为非接触式,电磁轨道发射为接触式[2],本文主要讨论使用固体电枢的电磁轨道发射装置。其工作原理为电枢与两轨道直接接触导通脉冲电流激发磁场,电枢受到电磁力推动负载加速进行发射。由于大电流、强磁场、高负载、高相对速度、高温度、高接触压力等特性,枢-轨接触副存在一定的损伤,其中轨道作为电磁轨道发射装置中重复使用的核心部件,其表面形貌与枢-轨的接触状态密切联系,并与电磁发射的效率、稳定与安全相关,其损伤会降低轨道发射装置的使用次数,限制其战略优势。为了减少轨道表面的损伤,轨道损伤机理与降损保护技术一直是该领域的研究热点,但目前针对轨道表面的损伤机理尚不完全明确,减少表面损伤的技术尚不完善。

基于此,本文综述了国内外关于电磁轨道发射装置中轨道表面损伤的研究现状。从损伤的分类与特征、相应的解释理论和优化措施等三个方面进行归纳总结,以期为从事相关研究的科研人员提供参考。

1 各种损伤形式的分类与特征

1.1 沟槽

沟槽损伤是发射起始位置到中部,绝缘支撑体附近轨道上出现的细长狭窄的、沿发射方向的沟槽状损伤。其沿发射方向呈开放扩展变化,损伤的最深位置并不与电枢直接接触[3]。Cooper等[4]在20次发射后发现两条轨道的最大沟槽损伤深度达到了200 μm和900 μm,深度根据发射次数线性增长,并观察到了飞溅的熔融电枢铝液喷溅痕迹。Hsieh[5]用数值分析方法研究了沟槽在不同材料轨道上的形成。Zielinski等[6]对电枢接触表面刻蚀了不同的图案进行试验,发现在侧边刻有圆形图案的电枢发射时可以推迟铝液喷溅,减少轨道沟槽损伤,其仿真计算得到的前边沿电流密度小于普通电枢。目前认为其损伤的机理是轨道材料的热软化和熔化电枢的液铝侵蚀共同作用[3-7]。典型的沟槽损伤如图1所示。

图1 典型沟槽损伤形貌[4]

1.2 刨削

刨削损伤是轨道与电枢直接接触的界面上出现的水滴状小型凹坑损伤,其圆弧端指向口部,尖角端指向尾部,是电枢对轨道超高速非稳态滑动冲击造成的,深度可达毫米级别,这种损伤形式最早发现在不通电流的火箭橇轨道表面,统计多型发射装置发现存在阈值速度决定刨削的发生[8-9]。Tarcza等[10]设计试验发现,刨削发生的阈值速度和匹配材料的强度与密度的比值近似呈线性关系,比值越大,刨削发生的阈值速度越高。吴金国等[11-12]认为横向过载、电枢的姿态、轨道的不平整状态均会影响刨削的发生,通过物质点法建立了轨道微颗粒诱发刨削的三维模型,模拟了刨削形成的过程,并推导了材料属性相关的刨削阈值速度预测公式。杨丹等[13]研究了刨削出现与沿发射方向不均匀的轨道刚度有关。刘峰等[14]、Zhu等[15]使用LS-DYNA软件复现了刨削的发生,仿真后认为电枢前端倒角的增大、电枢质心的后移、降低轨道表面的凸起均可以减小刨削损伤的深度。Watt等[16]在普通轨道上制造压痕缺陷,与同工艺制造的普通轨道进行电磁发射试验,认为宏观缺陷存在与否并没有影响刨削阈值速度的变化,故判断这种损伤是微观不均匀凸点造成的,在达到阈值速度后由于制造工艺一致,微观凸点的特性基本一致,导致轨道发生刨削的阈值速度没有变化。Jin等[17]利用Abaqus/Explicit软件对刨削模型进行了三维仿真,发现刨削损伤的尺寸由电枢速度、电枢长度和负载大小共同决定。典型的刨削损伤如图2所示。

图2 典型刨削损伤形貌[15]

1.3 转捩烧蚀

转捩烧蚀损伤是电磁轨道发射装置中一种引发机理尚不明确的电弧烧蚀损伤。现象上表现为发射时膛口电压的突然升高,发射后检查装置发现电压抬升时电枢所在位置的轨道上有明显的不规则凹坑状烧蚀痕迹。研究人员认为转捩是电枢轨道在发射时接触状态由固体-固体或固体-液体-固体转化为固体-等离子体-固体电接触,在接触面发生了电弧击穿导致轨道表面严重烧蚀的现象[18]。在研究电磁轨道发射装置的历史中,转捩损伤尚无确切的划分方法来评判其对轨道的损伤程度。转捩烧蚀只在局部造成明显的电弧烧蚀,可能会在转捩后又迅速恢复正常状态直到出膛[19],转捩主要出现在轨道临近出膛的后半部分[20-21]。目前认为可能造成转捩的机理有很多,包括电枢材料磨损过多且不均一导致无法正常接触,激励电流下降沿在电枢尾部产生的反向电流激发了抬起电枢尾部的电磁力导致失接触,磁锯力导致电枢喉部断裂破碎,磁吹力大于压力导致电枢尾翼抬起离开轨道等,均与电枢结构、电流波形等相关[22]。典型的转捩烧蚀损伤形貌如图3所示,A、B、C位置分别是初始接触区、飞溅区和滑动区。

图3 典型的转捩烧蚀损伤形貌[23]

1.4 熔蚀摩擦磨损

熔蚀摩擦磨损损伤是轨道表面在电枢滑过时,摩擦接触造成的相对均匀且微量的材料损伤。大电流在接触界面产生焦耳热,由于枢-轨接触表面不光滑,接触不佳,造成接触面的电阻上升加剧焦耳热;电枢在轨道上高速移动,存在巨大压力与剪切力作用在电枢与轨道接触界面。基于其热、力共同作用的原理,将其定义为熔蚀摩擦磨损。

多数文献研究的重点是电枢的熔蚀摩擦磨损,利用Archard模型通过过盈量、加速度、磨损系数来预测接触状态、磨损体积、磨损深度[24]。Watt等[25]认为熔蚀波速度与电流平方和相对速度的乘积(I2v)呈正相关,并设计了试验验证。研究电枢的主要原因是电枢相对于轨道熔点更低,单次发射可以造成相当显著的材料损失并进行测量,而轨道的损伤则不显著。Dutta等[26]在试验中发现沉积物较多的位置,沉积物剥脱后轨道的微观表面变得更加粗糙;在沉积分界面比较明显的位置,沉积侧也有一定比例物质成分属于轨道元素。其认为可能在发射时产生了一定的化合物,从而在沉积物剥脱后带走轨道本体的材料,对轨道造成微量损伤,其界面显微照片与成分分析如图4所示。Clifford等[27]在发射后的轨道上发现了由轨道、电枢材料熔化后形成的铜铝合金。黄伟等[28]在CuCrZr合金轨道与7075铝合金电枢匹配下进行了10次出口速度大于2 000 m/s 的发射,并观察试验后的轨道宏观、微观形貌,起始段轨道表面起伏200 μm,运动速度接近2 000 m/s 时表面起伏降低到11.5 μm。王振春等[29]在发射轨道各处均发现了典型磨损特征的损伤。目前规避转捩烧蚀等显著损伤的手段并不成熟,熔化的电枢材料凝固后覆盖在轨道表面,导致这种微量的损伤在电磁轨道发射装置中很难被研究者们发现。高速铁路中受电弓与电网的损伤模式与之类似,同属载流摩擦磨损,研究者通过搭建等效试验平台研究其损伤规律与机理,认为电流与压力存在使磨损率最小的最优匹配[30],但该研究中电流密度、压力、相对速度等参数均远小于电磁轨道发射,故参考价值有限。美国陆军军备研究开发和工程中心的贝尼特实验室设计了一种熔蚀磨损模拟装置观察到铜轨道熔化的现象[31]。Bauer等[32]设计了一种销盘摩擦装置模拟枢-轨接触,来寻找对磨性能匹配的接触副,但两种装置的相对运动速度条件仅能达到100~200 m/s。

图4 3次发射后的轨道状态

各种典型的轨道表面损伤位置与特征如图5所示。

图5 轨道表面损伤位置与特征示意图

2 理论解释与仿真

材料的损伤是受多种因素复合作用的结果,在电磁轨道发射装置中,力的不均匀分布、电流的不均匀分布以及材料动态特性具有区别于一般接触损伤系统的特征,也是研究人员进行分析的重点。

2.1 接触力的不均匀分布

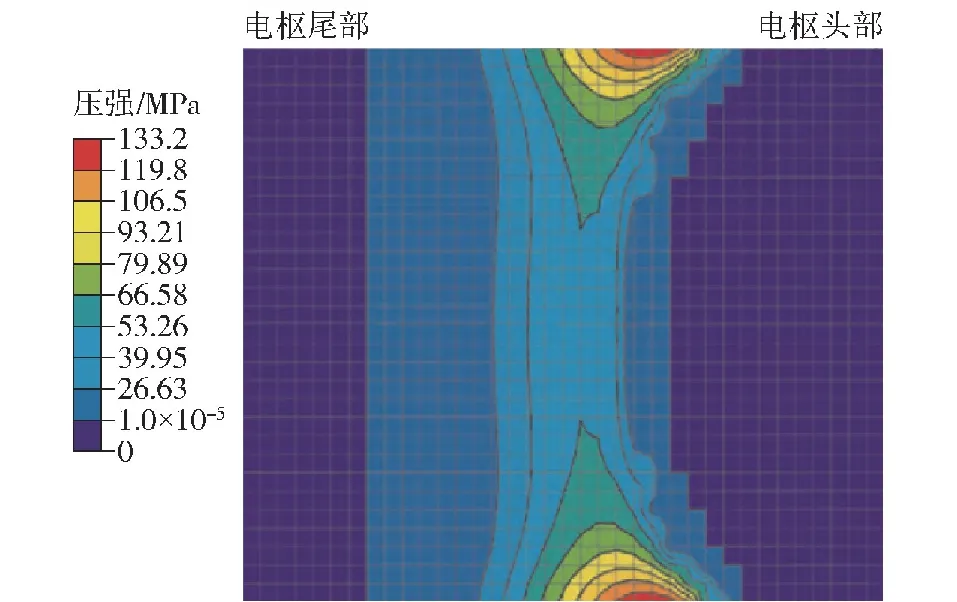

除了枢-轨表面本身的起伏造成接触力不均匀会导致局部冲击[11],在假设轨道电枢平整时实际接触的面积与状态和理想情况也有一定差异。图6 所示为过盈电枢装填后接触面压力分布仿真结果,有部分理论接触区域的接触压力为0 MPa,即不接触[33]。枢-轨之间的结构匹配对初始接触状态造成重要的影响,决定了电流导通时的瞬时路径。许多研究者进行了枢-轨结构匹配的研究,包括轨道的形状、电枢的关键尺寸大小在接触状态以及避免转捩中发挥的作用[34-35]。圣路易斯法德实验室研究了电刷电枢的发射特性,认为电刷电枢与常规的C型电枢相比,有更均匀的接触分布、更低的材料损失,但是发射效率却不高[36]。冯建源等[37]采用正交试验法,使用有限元软件ANSYS来研究过盈的结构参数对接触特性的影响。范薇等提出了瞬态安克法则,指出在电枢运行的瞬态过程中受到压力也需要满足1 g/A的受力下限要求,以规避失接触[38]。

图6 过盈电枢的接触压力分布[33]

实际接触的效果与理想设计的不同,带来的差异会影响到电流真实的流动路径。Hsieh等研究了非理想接触对接触电阻的影响,推导了CLM(Contact Layer Model)模型与CSHFM(Contact Surface Heat Flux Model)模型[39];Kim等利用自编的有限元软件EMAP3D仿真非理想接触界面的电扩散与热效应[40]。

动态发射过程中,电枢不断熔化,给接触状态造成了新的影响。为了研究熔化物质在摩擦界面中的存在形式,部分研究人员将熔化后的枢-轨界面材料称为磁流体,进行磁流体动力学(MHD)分析,使用纳维-斯托克方程建立了多物理场耦合模型,研究界面中熔化物的受力情况。Merrill等将湍流考虑在其中[41]。汤亮亮[42]考虑了液体黏滞力等的产热。Wang[43]在磁流体模型上增加弹性力学、热学分析,将MHD扩展为METHD(Magneto-elastothermohydrodynamic)。Ruan等[44]将磁流体扩展到三维,从而分析熔融物从界面喷射的行为。李白等[45]考虑了滑动界面的粗糙度对磁流体厚度的影响。

2.2 电流的不均匀分布

电磁轨道发射装置工作时电枢在轨道间高速移动,且驱动电流具有高峰值、强暂态等特点,故电流在枢-轨中的瞬时分布特性与稳态有所差异。由此建立了一系列考虑电流瞬态传导特性的模型,其中包括电流趋肤效应、速度趋肤效应、邻近效应、磁吹效应等瞬态物理模型[46-47]。Bayati等[48]将IEM(Intelligent Estimation Method)算法扩展到时域,称为IEM-TD(Intelligent Estimation Method-Time Domain)算法,根据发射参数和行为特征来预测动态电流分布及其最大值。

电流趋肤效应是指瞬态电流会集中在导体的表面流动,Tang等认为电流趋肤效应的影响不可忽略,考虑电流趋肤效应进行了动态热应力的分析[49]。杨玉东等[50]考虑电流趋肤效应,分析了电阻梯度、电感梯度随时间及频率的变化影响。

速度趋肤效应(VSE)是在有相对移动的电接触情况下提出的,是造成轨道轴向截面电流呈现类似三角形分布的原因。图7所示是无相对速度和有相对速度情况下电流流线的仿真分布情况,可以发现电流在有速度的情况下,枢-轨界面电流聚集情况更明显[51]。Stefani等[52]以此为基础提出了熔化波理论来解释电枢的材料熔蚀与转捩发生的可能性,设计了一个可随时中断电流的发射装置来研究枢-轨接触面的熔化过程。受到速度趋肤效应作用,电流会首先集中在电枢的后端并造成材料熔化,在电枢向前运动过程中,熔化波在电枢上的相对位置也在因为不断熔蚀材料而向电枢头部移动,直到熔化波从电枢尾部移动到头部,材料厚度不足以连接轨道而发生失接触,导致转捩。巩飞等利用有限差分法模拟了电流熔化波的形成及传播过程,复现了熔化面呈U型的结果[53]。Merrill等[54]在一维情况下分析了电枢因熔化波造成材料喷溅丢失后,电流向电枢剩余部分堆积的影响。Li等[55]对移动影响下电枢上磁场和电流的分布进行了分析,认为速度达到一定程度时VSE现象会趋于饱和。

图7 电流流线分布[51]

邻近效应是指两轨道在导通脉冲电流时,由于电流方向相反,在内部激发的涡流于上升沿加强轨道相邻内侧、降低外侧的电流密度,在下降沿降低相邻内侧、加强外侧电流密度的现象[46]。

磁吹力是电枢在轨道上运行时电流聚集在局部穿过接触界面而产生的倾向于把接触界面分开的电磁力。Barber等[56]以磁吹力的概念对枢-轨界面转捩的可能性进行研究,得到了电枢圆形熔蚀以及矩形熔蚀时磁吹力的解析计算公式与转捩判定方法,认为电枢与轨道尺寸是关键影响因素。Merrill等[57]对特定枢-轨结构进行了有限元仿真,计算得到磁吹力引发转捩的电枢接触面积丢失比例需要达到98%,认为磁吹效应不是造成转捩的主要原因。

2.3 材料的动态特性

电磁轨道发射装置发射过程中与多次发射累积后的温度升高均会造成轨道的材料性能变化,包括导电性能下降、硬度下降、强度下降等,导致提高焦耳热功率、材料软化,故加剧磨损。Hsieh在针对沟槽损伤进行仿真时,就考虑了材料电导率、屈服强度根据温度的变化特性[5]。徐伟东等[58]复现了连发时温度累积造成接触电阻上升的现象。

Landen等[59]认为在高应变率状态下材料的部分物理特性也会改变,通过实验研究了高应变率下材料的强度变化。

3 优化措施

针对受力分布、电流分布、材料动态特性等要素影响,研究者们主要通过结构设计、材料设计和驱动电流调波来减轻损伤。优化设计在实施时,可根据不同机理同时从多个角度产生正面影响,从而减小损伤的程度。

3.1 结构设计

结构设计主要从两个方向进行优化:一是通过降低匹配结构刚度、增加接触面积得到更均匀的压力分布特征;二是通过改变枢-轨形状,降低瞬态电流特性造成的电流不均匀程度,从而降低轨道边缘的热量聚集与应力集中。

在电枢结构设计方面:Xia等[60]在平轨道平电枢的基础上对电枢结构的一些关键参数进行了分析,仿真后发现电枢尾翼长度、尾端厚度、尾翼根部厚度、过盈量等会影响接触压力分布进而改变接触接面上的电流分布;Li等[61]认为电枢根部厚度和过盈量是影响初始接触状态的关键因素,并使用机器学习方法预测不同关键尺寸电枢的接触状态,提出改善接触状态的电枢结构改进策略;Lǚ等[62]设计了一种实现柔性接触的枢-轨匹配结构,并已通过试验验证了其性能,不仅在减轻电枢质量的同时避免磁锯效应,还能在运行时提供足够的压力,提供了更高的电感梯度、更容易控制的滑动接触方式。固体电枢除了典型的C型电枢,还有金属丝配合绝缘体形成的电刷电枢,图8所示为典型的C型电枢与电刷电枢[36]。金属丝相比C型块状金属电枢,弹性更好,刚度更低,能产生更均匀的接触分布,对轨道的损伤也会更小,而且绝缘体密度比金属低,无效负载会更小,理论上具有更高的效率,但是由于金属丝的导通能力较弱,可供转化的磁能减少,导致实际发射的能量转换效率下降[36,63-64]。

图8 两种不同的固体电枢

在轨道结构设计方面:Zuo等[65]分析了凸轨道、凹轨道、平轨道3种轨道的差异,发现凸轨道出现反向电流的情况最弱,同时电流在凸轨道上的分布也最均匀,平轨道和凹轨道在边角处有较高的电流密度,可能会导致应力集中以致引发损伤;Jin等[66]对3种轨道进行了电流分布仿真。图9所示为电流在平顶段时的分布云图。Wan等[67]考虑了3种轨道热管理的特性,发现同样冷却条件下凸轨道的温度峰值最低。

图9 各个形状轨道的平顶段电流分布[66]

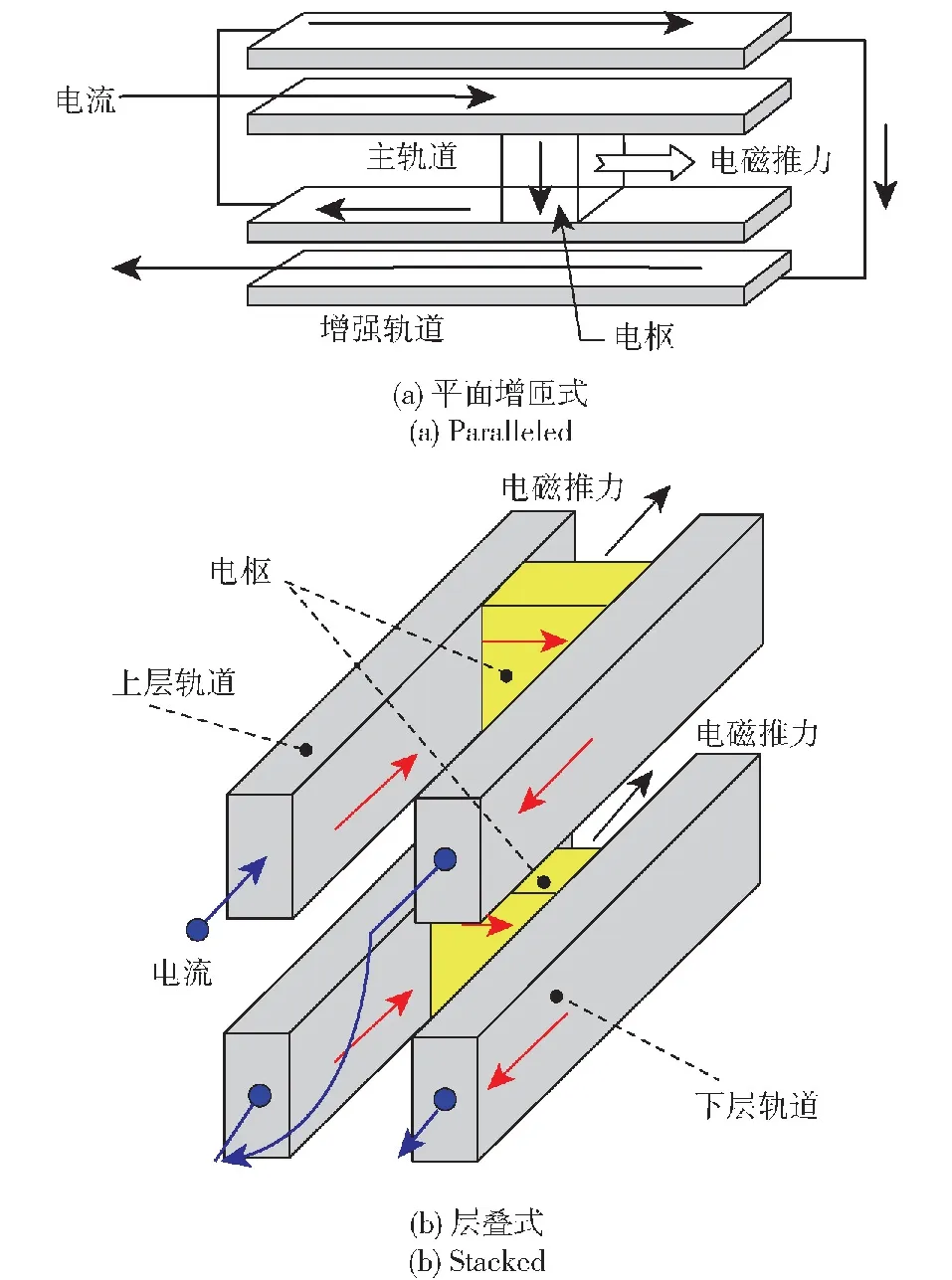

为了以更低的总电流激发电枢所需的推力,研究者提出了平面增匝式和层叠式两种改进的轨道发射装置[2](见图10),两种改进设计的4条轨道连接方式有所不同,目的都是在降低激励电流的前提下于电枢位置产生更强的磁场,从而使电枢仍受到足够的推进力。将两种改进型与普通型发射装置进行仿真,结果认为改进型确实可以有效提高电感梯度[68]。

图10 两种串联增强型轨道发射装置[68]

Naga Praneeth等[69-70]设计了一种沿发射方向逐渐变薄的锥形轨道,在背面还有圆角来避免电流趋肤效应造成的电流集中,这种设计经理论分析后认为可以提高发射速度、发射效率。陈立学等[71]对不同电导率材料、不同高度的轨道进行了发射试验,发现低电导材料与低高度的轨道有较小的电枢侧沿熔蚀,故设计了一种表面覆层低电导金属,侧边是锯齿形的轨道,仿真认为这样可以有效降低接触面电流的局部集中程度,达到降低熔蚀的目的。

3.2 材料设计

材料本身的性能是控制磨损的关键因素,主要通过两种路线实现。一是选取具有高温下高屈服强度、高硬度、高熔点、低电导率的优异动态特性轨道材料,克服瞬态电流集中、瞬时热量集中、应力集中造成的热软化变形、熔化;二是选取低熔点材料作为 “润滑剂”涂覆在枢-轨之间,通过降低发射时接触不均匀程度,从而降低摩擦热、焦耳热、应力集中程度,降低轨道表面的瞬时温度。

Zielinski等[6]提出使用高强度、低密度的轨道材料来提高刨削阈值速度。Siopis等[72]针对轨道材料使用Ashby方法进行了筛选,发现各种材料的性能在磁能利用与耐久度的需求上存在冲突,于是提出了以导电衬底(铜)来保持磁能,表面使用抗损伤的钨、铬、镍、钽等材料的复合设计。由于高强度的材料通常意味着低电导,其相比高电导材料具有更宽的电流趋肤深度,故保护的同时还可以降低表面的电流密度[71]。但低电导材料会降低发射效率,故表面覆层的材料与厚度需要根据发射效率与耐磨需求有所权衡。Keshtkar等[73]进行层叠式的轨道和电枢设计,在厚度和宽度方向上设计了不同材料的阵列组合,研究了降低轨道受电磁力的阵列设计。实际使用层叠结构的轨道时,还需要特别注意复合结构造成稳定性下降的负面效果。

为了减小轨道表面的摩擦,轨道表面涂覆其他材料,包括熔点低的金属或其他导电润滑物质。Chemerys[74]用磁扩散模型分析了在轨道上涂覆不同材料时电流的分布规律。闫涛等[75]用等离子喷涂技术在45CrNiMoVA钢表面制备了Mo涂层,观察了涂层显微形貌,测试了显微硬度和载流摩擦磨损性能,发现与基体相比,Mo涂层的磨合时间较短,摩擦系数更小,耐电弧烧蚀能力强,磨损量小。

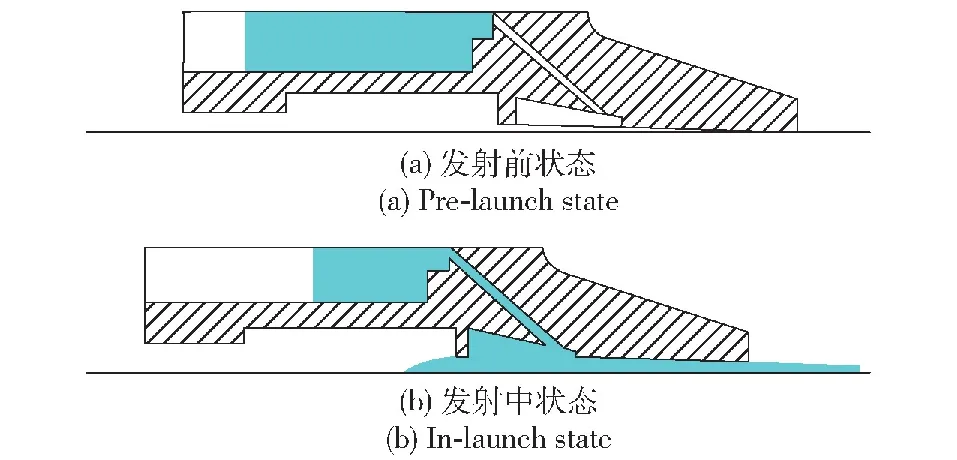

除了在轨道上进行特殊设计,有研究者在电枢内部设计了一个润滑物储蓄腔,在发射时不断地释放润滑物质改善接触,以此保证每一次发射以及在每个位置都有足够的润滑物存在,其发射前与发射中的状态如图11[43]所示。或者直接对电枢表面进行镀层,由于电枢是一次性的,使用熔点低的材料镀层,包括石墨烯、锡等可以实现熔化后的润滑效果[76-77],但要避免熔化材料丢失过快,造成接触不良导致的电弧击穿。图12为常规电枢与石墨烯镀层后电枢的试验前后对比,认为石墨烯镀层有一定的减小磨损的效果。

图11 润滑物储蓄腔电枢[43]

图12 典型U型电枢发射前后对比[77]

3.3 驱动电流调波

通过设计脉冲电源调整驱动电流的波形,可以维持发射全程枢-轨接触状态的稳定性与均匀程度。

研究发现转捩多出现在驱动电流下降到峰值的80%左右发生,研究人员可通过调整上升段时长与坡度、平顶段时长与峰值和下降段时长,使电枢出膛时的电流高于80%的峰值,以此避免可能发生的转捩,同时保证发射能级要求[78]。但出膛时较高的驱动电流会让引弧器承受较高的引弧电流,造成引弧器更严重的烧蚀,使引弧器的寿命快速下降,同时也造成更多能量的浪费,使发射效率下降。

4 结论

本文总结了近数十年国内外研究者有关电磁轨道发射装置轨道表面损伤的分类、相应的解释理论、改善措施等内容。目前,针对沟槽损伤、刨削损伤和转捩烧蚀损伤等显著的损伤类型,已存在较为完善的形貌特征描述、发生规律总结、理论原因分析、仿真复现方法,并提出了针对性的改进措施,取得了较好的效果。而熔蚀摩擦磨损损伤,描述其形貌特征、分布特征、演变规律的文献较少,损伤机理尚不明确。

主要原因一是电磁轨道发射装置内各物理量深度耦合、互相影响,难以精确控制装置内部的某一因素,进行控制变量试验,寻找内部规律;二是在电磁轨道发射的极端工况下,难以搭建试验平台进行等效试验,而测量发射装置内部物理量的手段极其有限,精度和响应频率的要求较高,内部物理变量多数仅能靠已有的物理模型进行仿真计算;三是克服表面显著损伤的方法不够成熟,并具有一定的负面影响,导致难以进行稳定的重复发射,进而无法观察到微量损伤的累积现象。针对这些难点,未来有关轨道表面损伤的研究重点将集中在以下4方面:

1) 发射装置内部物理量的原位测量手段,并以此为基础进行精确的物理建模与机理分析。

2) 电磁发射瞬时极端工况多物理场深度耦合的建模方法,通过仿真模拟复现损伤过程,揭示各物理量间互相影响的效果与损伤主因。

3) 发射装置表面降损的优化策略,研究不同优化方法对低损伤与高效率需求之间的影响程度并评判优劣。

4) 轨道表面损伤形貌与分布规律对发射物发射状态的影响评估,以及轨道表面损伤累积深度关于发射装置使用次数与工况的预测。

综上所述,如何安全、高效、稳定地应用电磁轨道发射技术,还需要更深入的研究,以发挥电磁轨道发射的优势。