孤岛工作面两巷控制技术探究

2023-08-08和英杰

和英杰

(山西兰花百盛煤业,山西 晋城 048400)

随着开采深度的不断增加,在回采孤岛工作面时,会造成两巷沿空掘进,巷道压力较大,对巷道的维护成为孤岛煤柱工作面治理的重点[1-4]。由于地质构造引起的地应力本身较为复杂,在孤岛工作面顶板结构特征的影响下,应力集中程度会进一步增加,为回采巷道采掘期间的稳定控制带来了挑战[5-7]。两回采巷道易陷入修复后再次变形的窘态,若再经受采动影响,则易发生冒顶等安全事故[8]。

1 概 况

唐安煤矿属于高瓦斯矿井,主采3 号煤,该煤层无冲击地压危险,煤尘无爆炸性。3405 工作面东部和西部分别为3407、3403 综放面采空区,南部紧邻采区专用回风大巷,北部为实体煤柱。该工作面设计顺槽长1 410 m,切眼175 m[2]。原设计进、回风顺槽均沿煤层底板布置,矩形巷道,净高2.7 m,净宽4.0 m,切眼沿煤层底板布置,净高2.7 m,净宽6.5 m(切眼两口处部分净宽7 m)。采用倾斜长壁后退式综采放顶煤工艺,全部垮落法管理采空区[3]。

唐安煤矿3407 工作面上下顺槽受周边采空区压力影响,围岩变形严重,突出表现为掘进时巷道变形较快,在巷道掘进后20 d 左右,巷道的底板鼓起量在600~900 mm,两帮移进量达400~600 mm,导致前头掘进,后路安排专人整修。在工作面回采时,上下端头超前支护20 m 范围内,顶底及两帮收敛异常严重,局部断面不足原设计巷道断面的2/3。胶带顺槽设备较多,受巷道变形影响大,工作面推进困难,且回采工作面上下端头20 m 的超前支护无法保证回采的安全需要。为回采的顺利进行,每班需要安排专人进行卧底扩帮,严重制约着回采速度。

在3405 工作面设计时采用了增大巷道断面,加强巷道支护强度的方式,控制了孤岛工作面两巷收敛变形严重的难题,解决了生产中的困难。

2 巷道设计方案

2.1 原设计方案

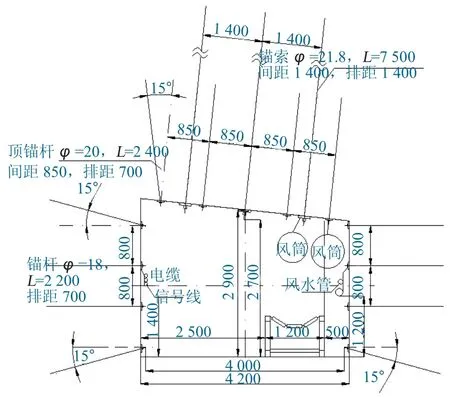

原巷道设计采用锚网索联合支护,如图1 所示。巷道断面规格为净宽×净高=4.0 m×2.7 m。顶锚杆采用MSGLW-335/20Ⅱ(无纵肋螺纹钢式)高强度锚杆,直径20 mm,长2.4 m,锚杆间排距分别为850 mm、800 mm,锚杆垂直煤壁打设,顶角锚杆与煤壁成75°打设。顶锚杆配合梯子梁使用,选用长×宽×厚=3 800 mm×100 mm×16 mm的梯子梁,并沿垂直巷道方向布置,配合长×宽×厚=140 mm×120 mm×8 mm 的U36 钢托板,孔径为23 mm(±1 mm)。顶锚杆采用端头锚固,采用1 卷K2335 锚固剂和2 卷Z2335 树脂锚固剂,为了快速安装,锚固剂可选取先快速再中速安装,锚固力≥130 kN,螺母扭矩不低于200 N·m。

图1 原巷道支护断面示意Fig.1 Original support section of roadway

巷道设计垂巷打设3 趟锚索,根据岩层情况,将顶板锚索固定到老顶内1.5 m 以上计算,锚索选取直径为21.8 mm 的高强度低松驰钢绞线,破断载荷为583 kN,设计锚固力为560 kN,间排距均为1.4 m。锚索配备16#b 型槽钢配合U36 钢托板使用,槽钢规格为3 200 mm×160 mm×8.5 mm,托板规格140 mm×120 mm×10 mm。槽钢垂直巷道掘进方向布置。每根锚索采用K2335 和Z2335 树脂锚固剂各2 卷进行端头锚固,锚索预紧力≥200 kN。

巷道两帮采用锚杆配合梯子梁封帮,帮锚杆采用直径18 mm,长2.2 m 的等强锚杆,配长×宽×厚=140 mm×120 mm×8 mm 的U36 钢托板,孔径为21 mm(±1 mm)。锚杆间排距为800 mm,锚固力≥64 kN,螺母扭矩不低于130 N·m。

护表材料选取φ6 mm 钢筋网裱褙。

2.2 优化后设计方案

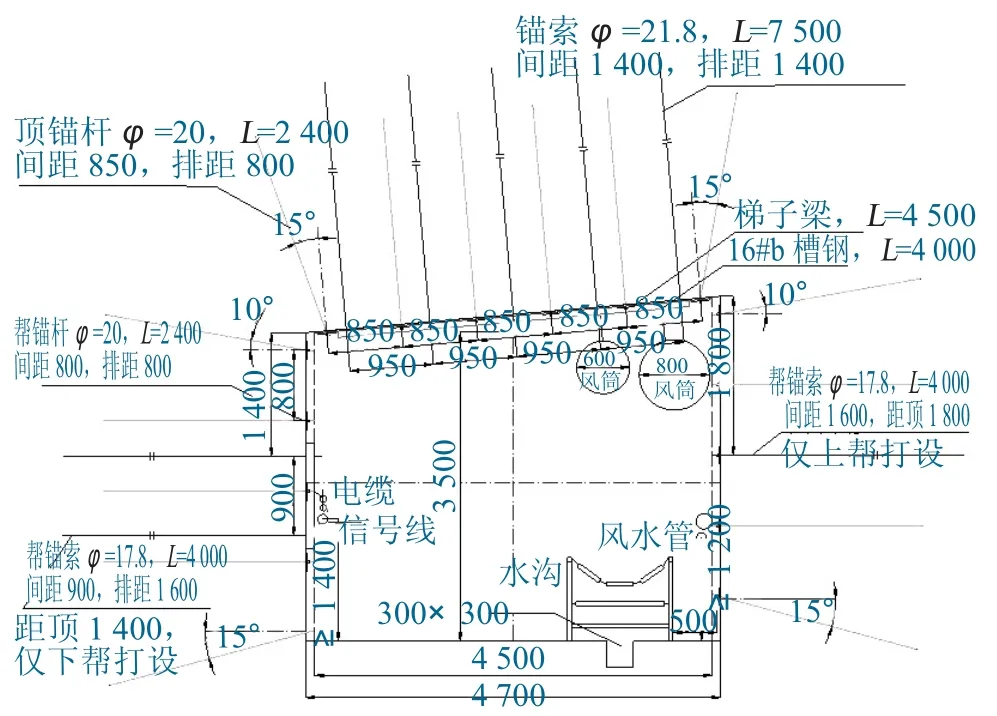

由于该工作面为孤岛工作面,上下两巷紧邻采空区导致煤柱应力集中,在掘进及回采期间受采空区应力传递影响,巷道变形严重。为控制巷道变形,降低巷道返修率,需适当增大巷道断面,同时提高巷道围岩的支护强度。因此巷道断面规格设计为净宽4.5 m×净高3.5 m,优化后巷道支护断面如图2 所示。

图2 优化后巷道支护断面示意Fig.2 Optimized support section of roadway

(1) 顶锚杆选取直径20 mm,长2.4 m 的MSGLW-335/20Ⅱ高强度锚杆,配合梯形梁使用,间距850 mm,排距1 000 mm;梯形梁沿垂直巷道方向布置,规格为长×宽×厚=4 600 mm×80 mm×16 mm。

(2) 顶锚索直径为21.8m m,长7.5 m 钢绞线,配合规格为长×宽×厚=4 000 mm×160 mm×8.5 mm 的16#b 槽钢使用,槽钢垂直顶板打设,每排打设5 根锚索,配合使用长×宽×厚=120 mm×120 mm×16 mm 的铁托盘。

(3) 两帮支护。两帮采用锚杆配合梯形梁封帮,帮锚杆采用直径20 mm,长2.4 m 的高强锚杆,间距800 mm,排距800 mm,梯形梁垂直巷道布置,规格为长×宽×厚=2 800 mm×80 mm×14 mm,配长×宽×厚=150 mm×150 mm×10 mm 的钢托盘。底根锚杆可滞后10 m,使用1 m 长梯形梁接梁垂直巷道方向打设,并根据底板高度适当调整梯形梁规格。

为控制巷道两帮收敛变形,减少采空区应力对巷道变形的影响,在巷道两帮打设帮锚索,帮锚索采用直径17.8 mm,长4.0 m 的钢绞线,选用2 卷K2335 树脂锚固剂和2 卷Z2335 树脂锚固剂配合锚固,为方便快速安装,先安装K2335 锚固剂,再安装Z2335 锚固剂。

①上帮锚索距顶1 700 mm,锚杆锚索交替打设,即每隔一排帮锚杆打设一根帮锚索,锚索排距1 800 mm,打设在第三根锚杆位置代替帮锚杆。

②下帮锚索打设间距900 mm,排距1 600 mm,并呈迈步式打设。第一排锚索距顶1 400 mm,在两排锚杆之间补充打设,配合梯形梁使用,梯形梁规格为长×宽×厚=2 000 mm×160 mm×8.5 mm,并可根据煤层倾角和巷道高度适当调整。

(4) 护表材料采用钢筋网+双抗塑料网联合裱褙。

3 方案比较

巷道设计优化后,巷道断面变大,并允许一定范围内的变形,巷道顶帮均增加了支护强度。

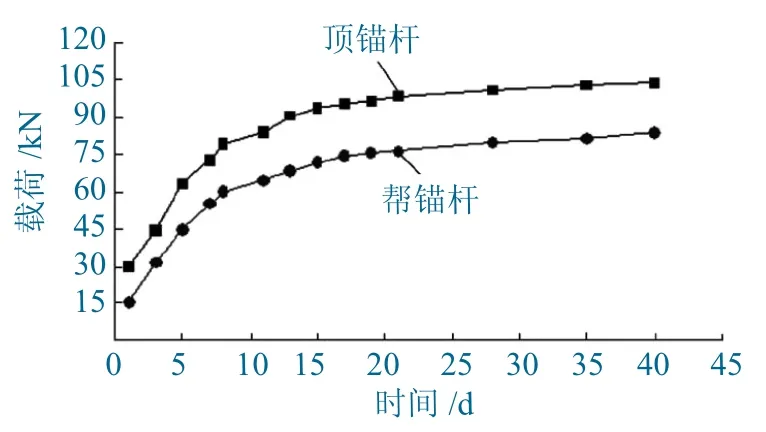

3.1 锚杆受力情况观测

通过安装锚杆压力表,对巷道顶帮锚杆受力情况进行连续观测并统计,统计结果如图3 所示。数据表明,巷道打设锚杆后,锚杆受力情况随时间递增,并在安装20 d 后达到稳定状态,顶板锚杆所受载荷最大值在100 kN 左右,帮部锚杆所受载荷最大值为85 kN。

图3 锚杆所受载荷与时间变化曲线Fig.3 The change curve of bolt load and time

3.2 巷道变形情况观测

巷道掘进后及时布置围岩观测站,采用十字布点法对巷道变形情况连续观测,巷道两帮及顶底板围岩收敛变形情况如图4 所示。

图4 巷道收敛变形曲线Fig.4 Convergence deformation curve of roadway

巷道在掘后初期的前20 d 内,巷道围岩变形最快,两帮移近量可达28 mm/d,顶底板移近量可达20 mm/d,随后两帮和顶底变形量逐步变小,30 d 后趋于稳定。巷道围岩收敛变形稳定后顶底板相对位移为160 mm 左右,两帮相对位移为180 mm左右,巷道变形量均控制在允许范围内,现场未见明显底鼓现象,结果表明巷道维护效果较好,优化巷道断面及支护方案后围岩变形得到了有效控制。

4 结 语

唐安煤矿3405 孤岛工作面两巷为沿空掘巷,受两侧采空区应力传递影响,巷道布置位置属于应力增高区,表现为巷道围岩应力集中,巷道所承受压力较大,为保证巷道掘进及回采期间的断面要求,通过优化巷道断面设计,增加两巷支护强度,可有效控制巷道围岩变形。具体做法为巷道支护面积由4.0 m×2.7 m 增大至4.5 m×3.5 m,支护强度由原设计的帮部等强锚杆优化为高强锚杆,为了控制两帮收敛,增加帮锚索补强支护;顶板锚索由原设计3 根增加至5 根。矿压观测结果表明巷道变形由原来的掘后20 d 左右巷道底鼓达500~800 mm,两帮收敛近300~500 mm;控制到顶底移进量最大160 mm,两帮收敛量最大180 mm,巷道围岩变形量得到了有效控制,满足了巷道采掘期间的生产需要,为同地区相似条件的孤岛工作面巷道变形控制提供了实践参考。