破碎围岩注浆与高预应力锚索联合加固技术研究

2023-08-08崔贵波

崔贵波

(山西新景矿煤业有限责任公司,山西 阳泉 045400)

0 引 言

新景矿隶属于华阳新材料集团公司,矿井设计生产能力450 万t/a,煤层贮藏稳定,属于多煤层联合开采,主采石炭系3 号煤层(平均厚度2.33 m)、8 号煤层(平均厚度1.73 m)、15 号煤层(平均厚度6.66 m),均为优质无烟煤。新景矿煤层埋藏深、应力大,煤层顶板以泥岩、砂质泥岩和砂岩居多。新景矿开采煤层较多,巷道类型繁多,包括沿空掘巷、沿空留巷、二次复用动压巷道、厚煤层托顶煤巷道、软弱复合顶板、内错外错瓦斯尾巷、高抽巷、近距煤层下部巷道、穿层巷道等,支护难度高,围岩条件复杂,部分巷道变形量大。井下回采巷道支护现状调研发现,巷道支护效果并不理想,巷道矿压显现显著,锚杆锚索破断和失效,其中包括直径为28.6 mm 的强力锚索,巷道变形严重,80124 工作面回风巷在回采阶段顶底板和两帮变形量超过2 m,15021 工作面回风巷属于托顶煤巷道,在二次动压影响下托顶煤下位巷道高度不足1 m,巷道接近报废状态,巷道返修工程量大。新景矿投入大量的人力和物力进行巷道返修,巷道支护和维护成本居高不下,新景矿决定采用注浆与高预应力锚索联合加固技术,在变形大且影响较大的中条带轨道西大巷试验,缓解当前面临的困境,提高生产的安全和稳定性。

1 工程地质条件

受15020 工作面(2020 年1 月回采结束) 及15021 工作面回采影响(2019 年2 月回采结束),其中15020 工作面停采线距离中条轨道大巷165 m,15021 工作面距离中条轨道巷177 m,受工作面及周边巷道多重影响,中条带轨道大巷西5 100~5 400 m 顶帮压力较大,底鼓严重,29U 型棚子严重变形,支护能力降低,巷道断面明显缩小,影响轨道正常运转及行人安全,矿方连续多年进行整巷补强,由于巷道变形较大,效果较差,需重复返修,不经济且对安全生产提出较大挑战。

2 巷道围岩地质测试分析

2.1 巷道围岩情况

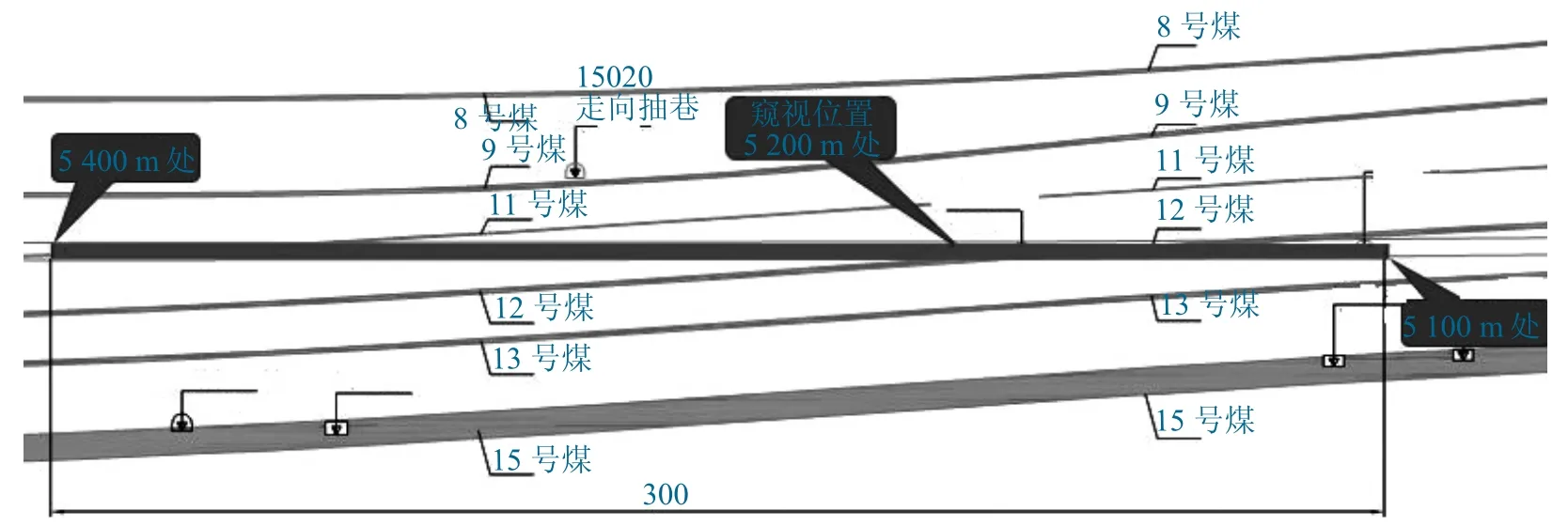

中条带轨道西大巷为轨道大巷,坡度要求较高,巷道在掘进过程中属于穿层巷道,分别穿过12 号煤层、11 号煤层等不同地段,围岩条件变化较大,因此巷道未布置在稳定岩层之中,中条带轨道西大巷横穿地层情况如图1 所示。根据矿方提供的地质资料显示,此段巷道围岩以泥岩为主,岩层含水量高,泥岩风化、泥化严重,围岩破碎,强度低,锚索锚固力低,支护效果差。

图1 中条带轨道西大巷横穿地层情况Fig.1 Crossing stratum situation of middle strip track west roadway

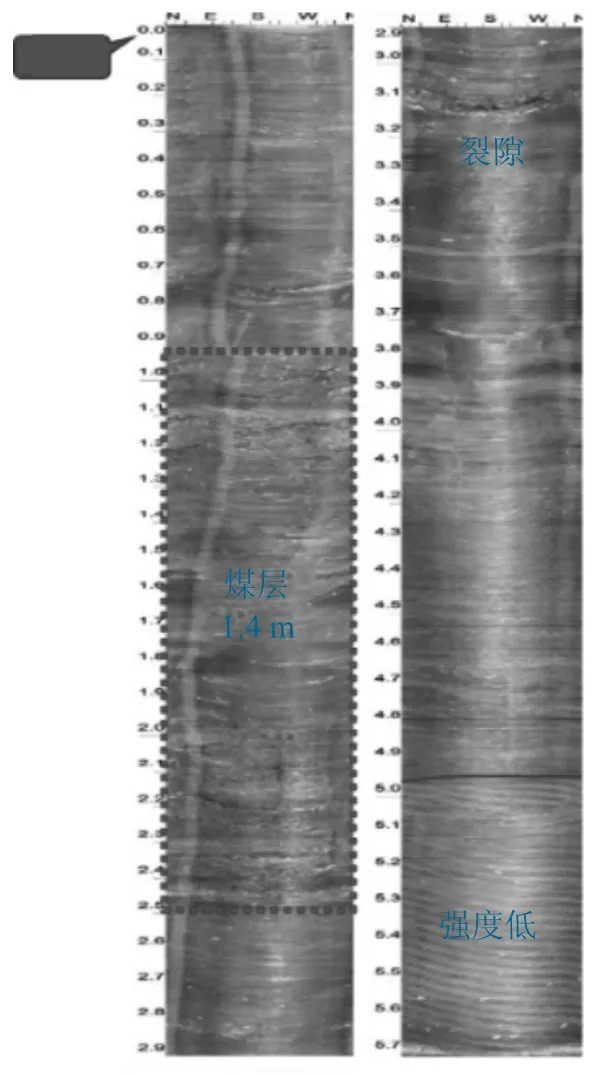

2.2 巷道围岩结构窥视

为掌握中条带轨道西大巷顶板及两帮围岩结构情况,在5 200 m 处进行顶板和两帮围岩结构观测,顶板钻孔深度10 m,两帮钻孔深度6 m,窥视结果如图2、图3 所示。从顶板窥视结果来看,浅部1.5 m 比较破碎,4.5 m 处顶板有空洞,顶板围岩结构变化较大,岩性以泥岩为主,夹带多处有煤线,整体来看围岩强度偏低,打钻形成螺旋线比较明显。从巷道两帮窥视结果来看,中部1.0~2.5 m为煤层,厚度较大,3.1 m 处有裂隙,5.0 m 以上打钻螺旋线较为明显。综合分析,该区域顶板浅部破碎,岩层结构复杂,泥岩与煤线交错,强度低,锚索锚固结构差,抗扰动能力差,且泥岩易风化,易造成锚索锚固力不足,影响巷道加固效果。

图2 顶板窥视图Fig.2 Roof peep map

图3 巷道两帮窥视图Fig.3 Peep map of both roadway sides

3 巷道加固方案设计

围岩注浆加固原理是利用浆液充填围岩内的裂隙,将破碎的岩体重新固结起来,改善围岩结构的力学性能,提高围岩整体强度,从而增加围岩自身的承载能力,保持围岩稳定。将高预应力锚索锚固技术与注浆加固技术有机结合在一起,是解决破碎围岩巷道支护、减少重复整巷的有效途径。

(1) 顶板和两帮注浆加固。

喷层出现大面积的开裂、剥落,巷道断面收缩特别严重的区域,整体加固思路为:扩巷至设计断面—初喷(根据刷巷成型情况决定是否初喷) —挂钢筋网—打短锚索—复喷120 mm—深孔水泥注浆—打补强锚索。

(2) 底板加固。

帮顶加固完毕后,根据底板底鼓情况,决定是否进行底板锚索架设。由于底板注浆效果影响因素较多且打孔难度较大,设计对中条轨道巷底板加固采用动态设计,初步加固思路为:打孔—预埋锚索—锚索孔注浆—进行锚索张拉。施工中可根据打底板钻孔情况进行方案调整。

3.1 注浆参数

注浆钻孔排距1 800 mm,间距1 500 mm,孔深8 m,埋孔口注浆管,孔内下射浆管,射浆管长度7.5 m,全长一次注浆。采用水泥浆、水泥水玻璃双液浆作为注浆材料。孔口注浆压力2~3 MPa。

3.2 补强锚索参数

采用1×19 股钢绞线锚索,公称直径21.8 mm,长度均为8 300 mm,300 mm 外露长度。每排布置7 根锚索,矩形布置,每帮2 根锚索,顶板3根锚索,长度为8 300 mm。锚索间距1 500 mm,排距900 mm。锚索垂直岩面布置。采用树脂加长锚固,3 支树脂锚固剂,1 支规格为K2335,另2支规格为Z2360。采用300 mm×300 mm×16 mm高强度可调心托板及配套锁具,高度不低于60 mm,承载能力不低于550 kN。锚索初次张拉达到250 kN,预应力损失完成后不低于200 kN。

3.3 底板注浆孔预埋锚索

每排布置3 个孔,孔间距1 800 mm,底板孔距离两帮500 mm,孔排距1 800 mm。采用地质钻机ZLJ250,孔深6 000 mm。采用鸟笼锚索,材料为φ21.8 mm,119 股高强度低松弛预应力钢绞线,锚索长度6 300 mm,延伸率4%,配合高强度锁具和可调心托板。

4 应用效果

4.1 总体情况

井下中条带轨道西大巷施工地点从芦北5 100 m 处开始,截止2022 年2 月底,共计完成5 100~5 400 m 注浆、喷浆及外加补强锚索支护。巷道未见有害形变,巷帮及顶板喷浆层未见裂纹,整体效果很好。

4.2 注浆效果及评价

图4 为现场注浆效果窥视照片。为查看注浆情况,在中条带轨道西大巷5 240 m 及5 216 m 分别打窥视孔,现场窥视的照片表明,新景矿中条带轨道西大巷注浆效果较好,并且新景矿中条带轨道西大巷破碎围岩巷帮注浆效果优于顶板注浆效果。经统计,顶板单孔水泥注浆量平均为1~2.5 t,最大注浆量为2.5 t/ 孔。巷帮单孔水泥注浆量平均为3~6.9 t,最大注浆量为6.9 t。一方面,这是由于顶板围岩结构完整性要优于巷帮,因此顶板水泥注浆量少于巷帮注浆量,另外由于注浆工艺先注巷帮,待巷帮注浆完成后对顶板注浆孔进行注浆。因此存在巷帮水泥注浆过程中往顶板围岩进行扩撒的情况,导致顶板注浆水泥消耗量偏少。

图4 中条带轨道西大巷窥视孔柱状图Fig.4 Peeping hole histogram of middle strip track west roadway

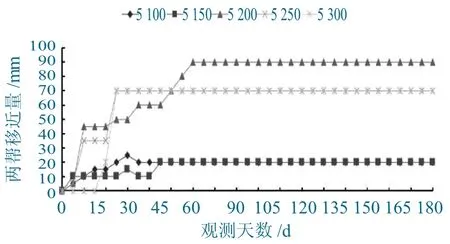

4.3 矿压监测

在井下实验过程中,分别在5 100、5 150、5 200、5 250、5 300 m 设置监测点,主要监测两帮移近量、底鼓量以及顶板下沉量,试验完成后,经过1 a 的观测,顶板下沉量几乎为0,两帮移近量最大为90 mm,底鼓量最大为150 mm,未形成有害形变,巷道围岩趋于稳定,具体形变情况如图5、图6 所示。

图5 中条带轨道西大巷两帮移近量测量情况Fig.5 Measurement of two-sided displacement of middle strip track west roadway

图6 中条带轨道西大巷底鼓量测量Fig.6 Floor heave measurement of middle strip track west roadway

5 结 语

通过井下实践表明,新景矿中条带轨道西大巷注浆加高预应力锚索支护目前进展顺利,顶板和巷帮采用高压水泥注浆工艺,浆液能够较好的扩散到巷道顶板和两帮破碎围岩中,有效的改善了围岩完整性,提高了围岩强度,对巷道中浅部煤岩体进行加固,外加补强锚索,起到了很好的支护作用,防止了巷道围岩的有害变形和破坏,喷浆层未见开裂情况,表明巷道整体较为稳定,注浆加固预应力锚索支护方案切实可行。