深井厚煤层沿空巷道掘采全过程应力分布及支护技术

2023-08-08于洋

于洋

(淮北矿业股份有限公司 袁店一井煤矿,安徽 淮北 235000)

0 引 言

相邻采区之间常留设保护煤柱,保证下工作面回采巷道稳定,但传统区段煤柱留设宽度在20~30 m,部分矿井达到50 m,造成煤炭资源的严重浪费。邻近采空区留设小煤柱的沿空掘巷技术,可有效提高煤炭资源回收率,已在多个矿区推广应用[1-4]。但随着矿井开采深度的不断增加,采动应力峰值及影响范围也不断增大,且沿空巷道围岩将经历上工作面采动、巷道掘进扰动、本工作面超前采动等不同阶段反复加卸载过程,围岩控制难度较大[5-6]。若将原岩应力作为支护设计的依据,支护效果将难以保障。因此,掌握沿空巷道应力分布特征及演化规律是巷道支护设计的重要依据。很多学者围绕沿空巷道围岩应力分布问题,进行了大量的研究。王宇[7]等运用弹塑性力学理论建立煤岩体侧向采动力学模型,分析了沿空巷道侧向采动应力分布规律;张博[8]等对二次采动过程中沿空巷道顶板结构的演化过程及控制技术进行了研究;李绪萍等采用理论分析、数值模拟等方法,计算分析了坚硬基本顶沿空巷道的覆岩结构特征及应力位移变化情况。但以上成果对深部厚煤层沿空巷道加卸载全过程围岩应力分布的研究尚不充分。笔者以袁店一井煤矿1037 工作面回风巷为工程背景,通过FLAC3D 数值模拟,对反复加卸载全过程下深部沿空巷道应力分布特征及演化规律进行系统研究,并以此为基础,提出针对性的支护方案。

1 概 况

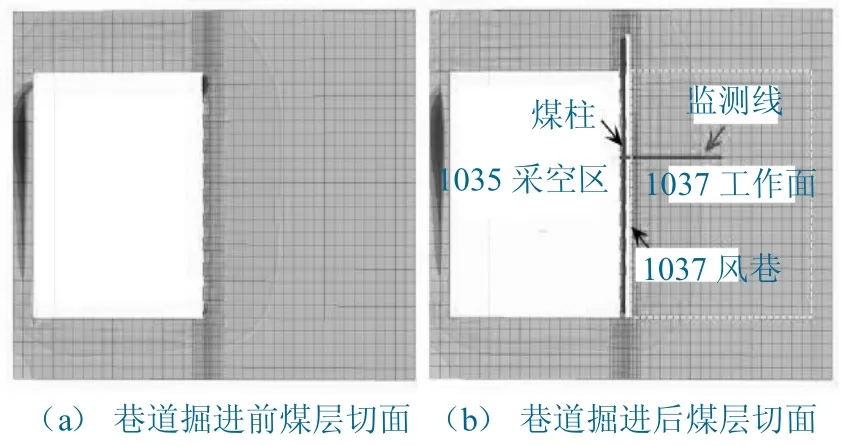

袁店一井煤矿1037 工作面位于一水平103 采区,工作面地面标高+25.9—+27.9 m,工作面标高-635.6—722.8 m。煤层平均厚度4.15 m,平均倾角10°。1037 工作面回风巷设计总长409 m,沿空长度396 m,沿空煤柱宽度留设5 m,巷道跟煤层顶板施工,掘进施工过程中受6 条断层影响,北与1035 工作面相邻(已回采结束),巷道断面设计为矩形,尺寸为5 000 mm×3 400 mm。巷道位置关系如图1 所示。

图1 工作面相对位置Fig.1 Relative position of working face

1037 回风巷原支护采用传统的锚带网索联合支护,在沿空巷道掘进期间,该支护方式可保障巷道围岩的稳定性。但在工作面超前回采期间,受超前采动影响,巷道巷帮和底板大变形,特别是煤柱与肩窝处变形最为突出,出现鼓包甚至锚网撕裂现象,出现“边采边修”的情况,严重影响矿井正常生产。

2 上工作面回采侧向支承压力分布

2.1 模型建立

以1035、1037 工作面实际地质条件为基础,利用FLAC3D 软件建立精细化三维数值模型,数值计算本构模型采用应变软化(SS) 本构模型。模型尺寸为400 m×300 m×58 m,网格划分为90 990个单元。煤层埋深为650 m,最小水平主应力与垂直应力比为0.8,最大水平主应力与垂直应力比为1.2。模型上边界受上覆岩层载荷作用,大小为16 MPa,底部、两侧边界约束法向位移。1035 工作面倾向长度为170 m,1037 工作面倾向长度为180 m,沿空煤柱宽度5 m。工作面现场取芯采集岩样,通过室内岩石力学试验并结合现场资料确定煤岩参数,见表1。

表1 煤岩物理力学参数Table 1 Physical mechanical parameters of coal and rock

2.2 上工作面采空区侧向支承压力分布

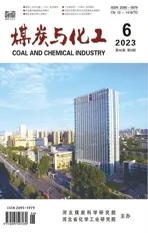

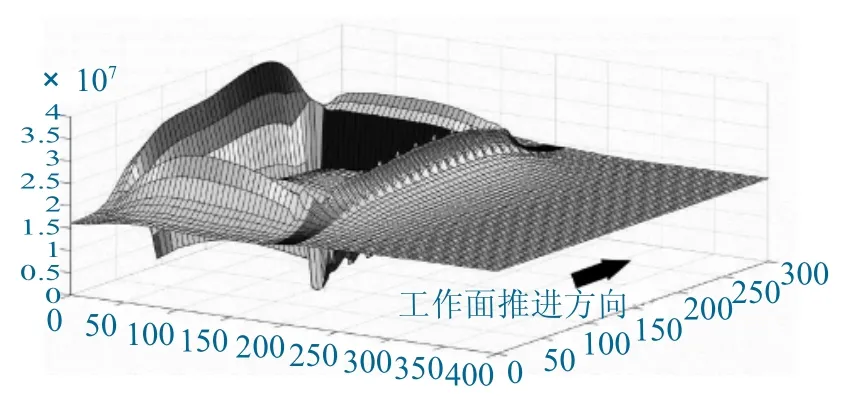

为分析1035 工作面回采引起的侧向支承压力分布特征,揭示侧向煤柱应力场变化范围,模拟1035 工作面推进250 m 处垂直应力分布,如图2所示。沿工作面走向5 m 煤柱上垂直应力分布曲线如图3 所示。

图2 1035 工作面回采250 m后采空区周围垂直应力三维分布Fig.2 Three-dimensional distribution of vertical stress around goaf after mining 250m of No.1035 Face

图3 沿工作面走向5 m煤柱上垂直力分布曲线Fig.3 Vertical force distribution curve on 5 m coal pillar along the strike of working face

由图2、3 可知,①1035 工作面回采250 m 后垂直应力在回采工作面周围重新分布,沿煤柱走向垂直应力峰值出现在工作面后方60~70 m,最大值为28.74 MPa,约为1.74 倍原岩应力;②沿煤柱走向超前垂直应力峰值位置出现在工作面前方13 m,支承压力达29.4 MPa,约为1.8 倍的原岩应力,工作面超前压力影响范围为50 m。

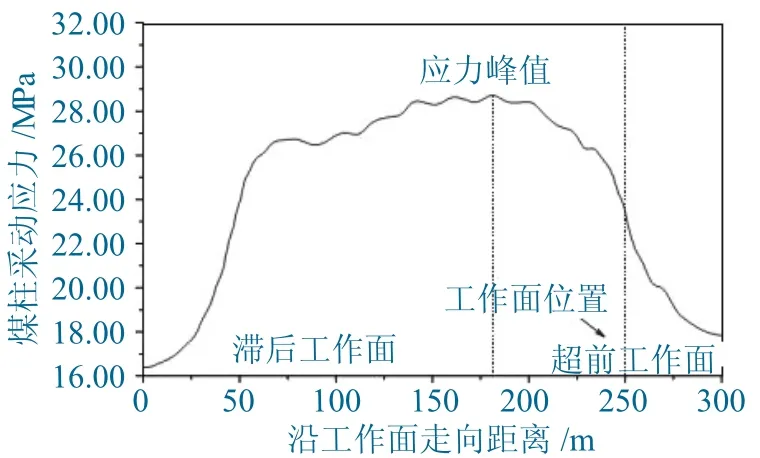

1035 工作面后方70 m 处的侧向支承压力分布如图4 所示,对应的采空区侧向支承压力分布曲线如图5 所示。从图中可以看到:①1035 工作面采空区侧向支承压力先出现应力降低区,范围为0~9 m;然后应力快速升高,出现应力增高区;②采空区侧向支承压力峰值距离煤壁12~13 m,其值约27.5 MPa,应力集中系数为1.67;③工作面侧向支承压力影响范围为60~70 m。

图4 距1035 工作面后方70 m处的侧向支承压力分布云图Fig.4 Lateral abutment pressure distribution cloud 70 m behind No.1035 Face

图5 距1035 工作面后方70 m处侧向支承压力分布曲线Fig.5 Lateral abutment pressure distribution curve 70 m behind No.1035 Face

3 沿空掘进期间巷道围岩应力分布

基于2.1 节建立的三维数值模型,模拟在1035工作面回采后进行1037 回风巷掘进,保护煤柱留设5 m。分别研究1037 回风巷掘进期间围岩垂直应力及水平应力分布特征。

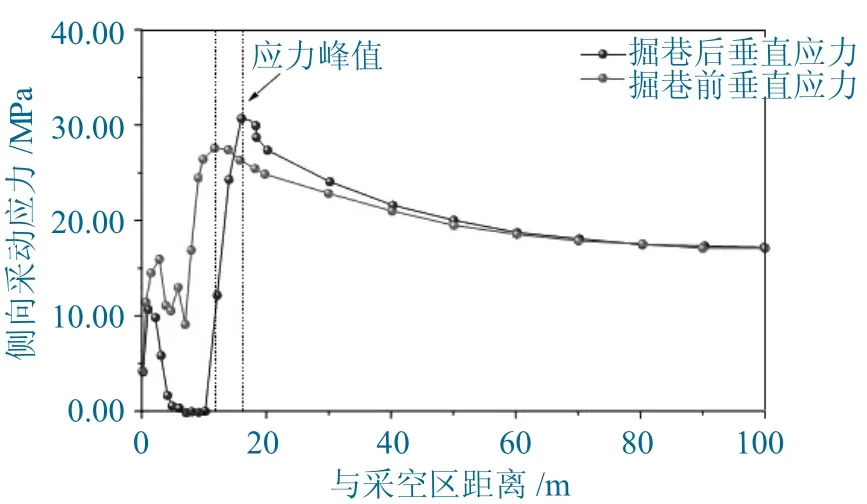

3.1 沿空掘巷围岩垂直应力分布

为分析沿空掘巷前后,巷道围岩垂直应力的演化规律,模拟沿空巷道开挖前后,同一位置处(距离1035 工作面后方70 m 处布置监测线) 垂直应力分布变化,回风巷掘进前后垂直应力分布云图如图6 所示,1037 回风巷掘进前后垂直应力曲线如图7所示。从图中可以看到:①1037 工作面风巷掘进前垂直应力峰值位于距离采空区煤壁约12 m 处,垂直应力达到27.5 MPa,约为1.67 倍原岩应力;②1037 工作面风巷掘进后,垂直应力在工作面周围重新分布,峰值出现在距离采空区煤壁约17 m处,垂直应力达到30.7 MPa,约为1.86 倍原岩应力;1037 工作面风巷掘进导致工作面侧向支承压力向实体煤深部转移,支承压力峰值向实体煤侧转移约5 m,应力集中系数也更高,相比掘巷前,增大了11.6%;③1037 工作面风巷掘巷后,小煤柱上垂直应力大大降低,相比于掘巷前降低了约62.6%。

图6 1037 回风巷掘进前后垂直应力分布云图Fig.6 Vertical stress distribution nephogram before and after excavation of No.1037 return airway

图7 1037 回风巷掘进前后垂直应力曲线Fig.7 Vertical stress curve before and after excavation of No.1037 return airway

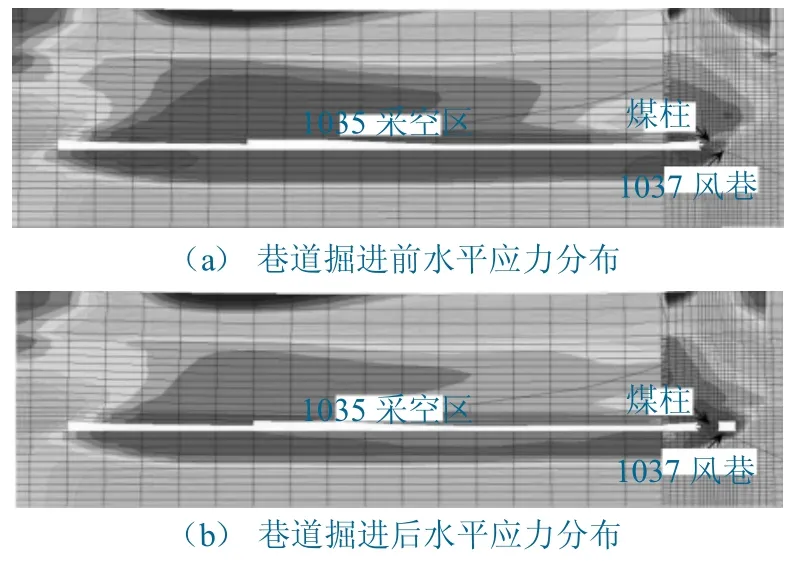

3.2 沿空掘巷围岩水平应力分布

图8 为1037 工作面风巷掘进前后距1035 工作面后方70 m 处采空区及沿空巷道水平应力分布云图。从图中可以看到:①1037 工作面风巷掘进前采空区水平应力峰值主要集中在工作面老顶位置,在工作面上方25~35 m 处,水平应力达到43.3 MPa,应力集中系数为2.19;②1037 工作面风巷掘进后,水平应力峰值位置变化不大,水平应力峰值达到45.5 MPa,应力集中系数为2.28;③在1037风巷掘进前,风巷所处位置水平应力约为13.9 MPa,巷道掘进后水平应力降低区范围变大,水平应力进一步向老顶转移。

图8 1037 回风巷掘进前后水平应力分布云图Fig.8 Horizontal stress distribution nephogram before and after excavation of No.1037 return airway

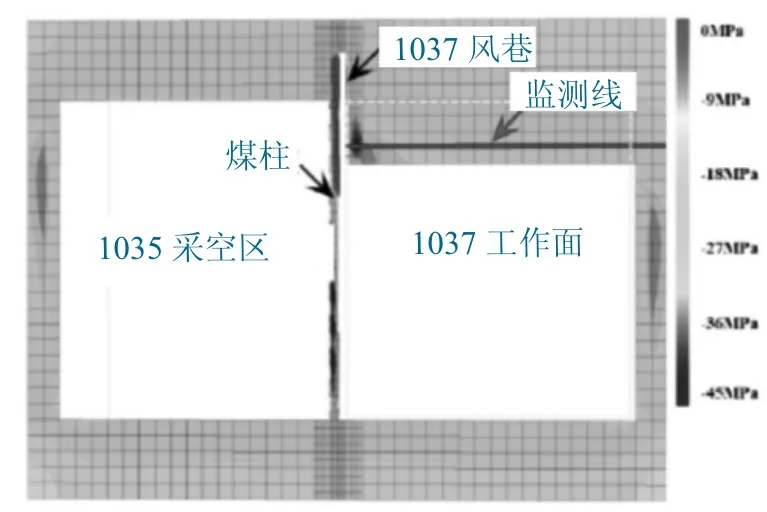

4 工作面回采期间采动应力分布

基于以上研究,在1035 工作面回采、1037 回风巷掘进后,进一步对1037 工作面回采期间,1037 工作面超前采动应力分布特征进行数值模拟研究。

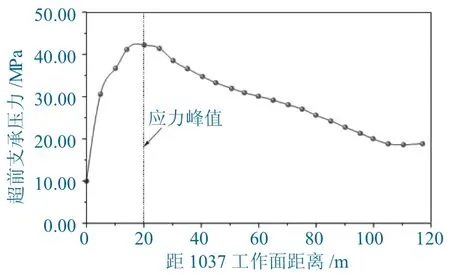

1037 工作面推进160 m 时平行煤层剖面垂直应力分布云图如图9 所示,图10 给出了推进160 m 时,工作面前方20 m 处(图9 监测线) 超前支承压力分布曲线。由图可看出:①随着工作面推进,逐渐在工作面前方约20 m 处形成超前支承压力峰值,可达到45.9 MPa,约为2.8 倍原岩应力,远大于1035 工作面超前支承压力(29.4 MPa);②对于一侧为采空区的工作面,回采期间工作面前方支承压力分布情况与两侧均为实体煤的工作面不同;在一侧有采空区分布时,工作面前方支承压力峰值向采空区侧靠拢,位于距1037 风巷约20 m处,并且超前支承压力沿着工作面倾向逐渐降低,在工作面前方中部位置,支承压力约为27 MPa,应力集中系数为1.64,与1035 工作面前方中部位置支承压力大小相近。

图9 1037 工作面推进160 m时平行煤层剖面垂直应力分布云图Fig.9 The vertical stress distribution cloud of parallel coal seam section while 160 m mining of No.1037 Face

图10 监测位置超前支承压力沿工作面倾向分布曲线Fig.10 Advanced abutment pressure distribution curve along the working face tendency

5 工程实践与现场监测

5.1 工程实践

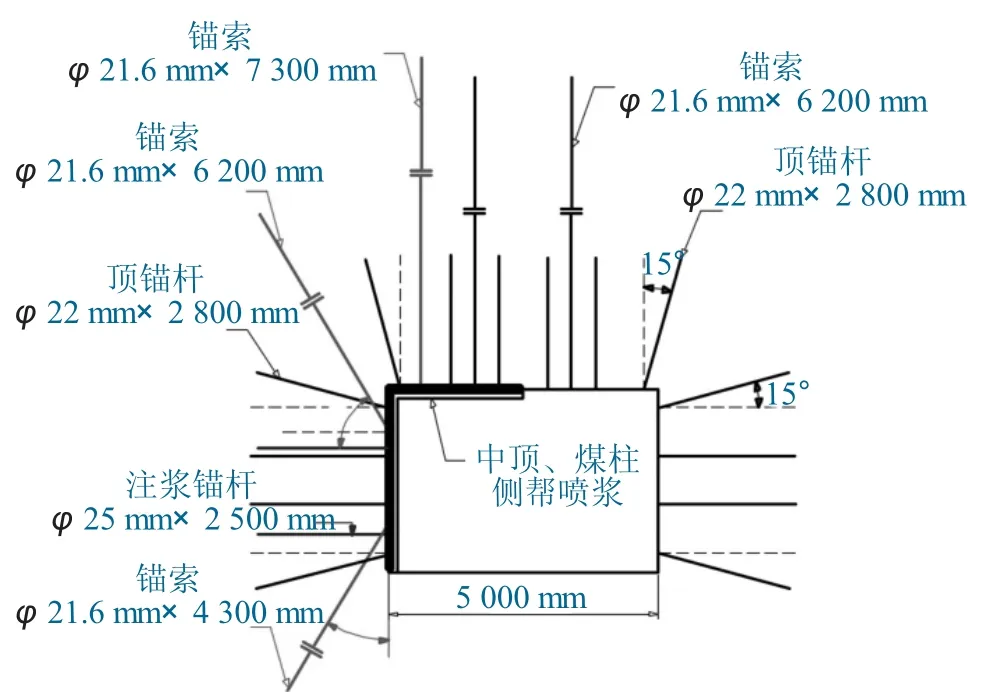

以1037 工作面回风巷为试验巷道,设计总长409 m,巷道净宽5 m,净高3.4 m,巷道采用“锚带网索+帮部喷注浆+顶板非对称锚索梁补强+煤柱肩底角锚索梁补强”联合支护方案,如图11所示。

图11 1037 工作面回风巷巷道支护示意Fig.11 Support schematic of No.1037 return airway roadway

顶板及两帮采用φ22 mm×2 800 mm 左旋无纵筋高强螺纹钢锚杆,间排距为900 mm×900 mm,顶板每排布置6 根锚杆,两帮每排布置4 根锚杆,顶板的肩窝处锚杆向两帮倾斜15°,两帮肩角、底角锚杆向顶底板倾斜15°;菱形金属网+M型钢带配合锚杆护表支护,顶板M 钢带选择4 800 mm×180 mm×4 mm,帮部M 钢带选择2 100 mm×180 mm×4 mm。锚索选择φ21.6 mm×6 200 mm 的高强度大直径钢绞线预应力锚索,间排距为1 800 mm×900 mm,每排布置2 根锚索。

补强支护参数。在顶板距煤柱侧帮600 mm 位置布置一道顶板锚索梁加固,锚索规格φ21.6 mm×7 300 mm;锚索梁采用11 号工字钢梁,梁长4 200 mm,孔距1 800 mm,托盘长200 mm,锚索梁滞后迎头不超过20 m。在煤柱帮底角距离底板向上1 000 mm 布置锚索梁,锚索规格为φ21.6 mm×4 300 mm,肩角距离顶板向下800 mm 布置锚索梁,锚索规格为φ21.6 mm×6 200 mm,锚索梁采用11 号工字钢梁,梁长4 200 mm,孔距1 800 mm,托盘长200 mm,锚索梁滞后迎头不超过40 m。

5.2 现场监测

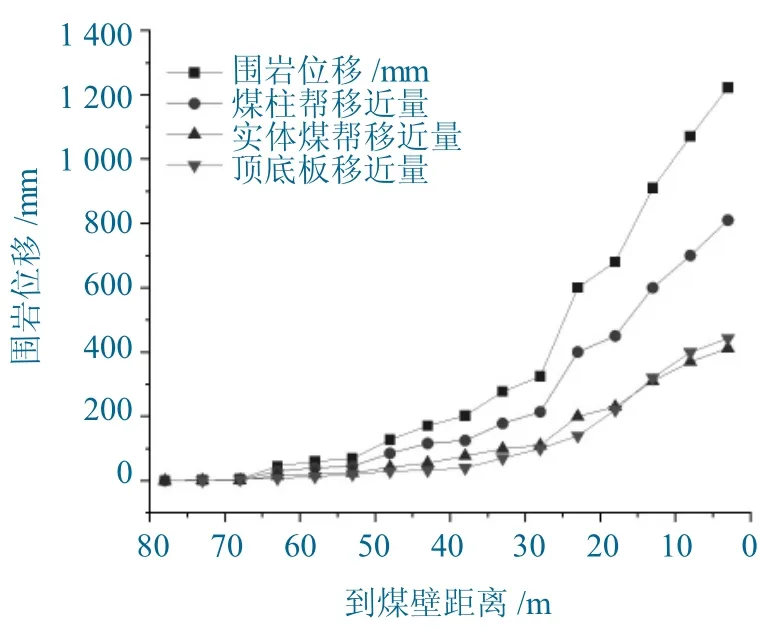

通过十字布点法对巷道两帮移近量、顶底板移近量进行监测,测站布置在距离工作面煤壁80 m处开始观测,观测结果如图12 所示。在距工作面70 m 左右,围岩受到超前工作面超前采动应力影响,围岩位移量逐渐增加;在距工作面22 m 左右,受超前采动影响剧烈,位移量显著增加;煤柱帮移近量最为突出,远超实体煤帮及顶底板移近量,顶底板最大移近量为487 mm,两帮移近量最大为1 211 mm,其中煤柱帮移近量为830 mm。

图12 观测结果Fig.12 Observation results

6 结 论

(1) 上工作面后方70 m 处,采空区侧向支承压力先出现应力降低区,范围为0~9 m,然后迅速增加;支承压力峰值距离煤壁12~13 m,其值约27.5 MPa,应力集中系数为1.67,压力影响范围为60~70 m。

(2) 1037 工作面风巷掘进后,垂直应力峰值向实体煤深部转移,距采空区煤壁约17 m 处,垂直应力30.7 MPa,约1.86 倍原岩应力,相比掘巷前,增大11.6%,小煤柱上垂直应力相比掘巷前降低了约62.6%。

(3) 随着1037 工作面的推进,工作面前方约20 m 处形成超前支承压力峰值,达到45.9 MPa,约为2.8 倍原岩应力;在一侧有采空区分布时,沿工作面倾向支承压力峰值向采空区侧靠拢,位于距1037 风巷约20 m 处。

(4) 提出了“锚带网索+帮部喷注浆+顶板非对称锚索梁补强+煤柱肩底角锚索梁补强”联合支护方案,现场观测结果表明,控制方案取得较好控制效果。