不同高比灰岩-煤组合体变形破坏特征实验研究

2023-08-08陈绍杰李法鑫尹大伟张继成

陈绍杰 ,李法鑫 ,尹大伟 ,张继成

(1.山东科技大学 能源与矿业工程学院,山东 青岛,266590;2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛,266590)

煤炭作为我国主体能源,未来相当长时间内其地位不会改变[1]。随着煤炭资源大规模开发,浅部资源已逐渐趋向枯竭,深部开采已成为常态[2-3]。随着煤炭资源开采深度不断增加,冲击地压、煤与瓦斯突出等灾害频发,不仅严重威胁井下作业人员生命安全,还给煤矿企业带来重大经济损失。大量研究与工程实践表明,深部开采动力灾害大多是采动影响下“岩体-煤体”组合结构整体破坏失稳的结果[4-7]。因此,有必要研究“岩体-煤体”组合结构力学行为,进而为认识与防控深部开采动力灾害提供理论支撑。

目前,国内外学者主要是将“岩体-煤体”组合结构简化为岩-煤、煤-岩和岩-煤-岩组合体试样,开展相关岩石力学和数值模拟试验,并研究其力学行为[1-2,4,8-23]。在岩石力学试验方面,YIN等[2,9-10]开展了不同岩煤高比、加载速率与岩石特性下的岩-煤组合体试样单轴压缩试验,研究了组合体试样力学特性及其渐进破坏机制;杨科等[11]开展了高静载和动静载耦合作用下岩-煤-岩组合体试样真三轴单面临空试验,获得了不同应力边界下组合体试样破坏形态、动力显现特征与声发射信号演变规律;杨磊等[12]开展了不同强度比下岩-煤组合体试样单轴压缩试验,研究了组合体试样力学响应特征与能量分区演化规律;李成杰等[13]研究了煤-岩组合体试样整体失稳过程中裂纹扩展与破坏机理,揭示了组合体试样整体破坏过程中变形与破坏规律;宫凤强等[14]开展了4种不同量级和加载速率下岩-煤组合体试样单轴压缩试验,研究了加载速率对组合体试样冲击倾向性影响规律;宋录生等[15]开展了单一岩、煤以及2种不同高度比下岩-煤试样冲击倾向性试验,研究了不同岩石特性对结构体试样冲击倾向性影响规律;左建平等[16]开展了单一岩、煤样和岩-煤组合体试样单轴和三轴压缩试验,揭示了不同应力条件下岩、煤单体及组合体试样破坏模式和力学行为。

在数值模拟试验方面,YIN 等[17-20]采用PFC2D颗粒流软件模拟了岩-煤组合体试样单轴和双轴压缩试验,研究节理、加载速率、岩石特性、岩煤高比和岩煤倾角对组合体试样单轴和双轴压缩力学特性及破坏特征影响规律;付斌等[21-22]采用RFPA2D软件模拟了岩-煤组合体试样单轴和三轴压缩试验,从抗压强度、弹性模量和声发射能量角度,揭示了界面倾角和围压对组合体试样力学特性与能量演化的影响规律;郭东明等[23]采用ABAQUS软件模拟了顶板-煤层组合体试样单轴压缩试验,研究了岩煤倾角对组合体试样强度与破坏的影响规律。

上述研究主要集中于组合试样强度、能量演化、渐进破坏和声发射特征等。在轴向应力作用下,组合体试样中岩样、煤样同时承载,且发生变形破坏,由于岩与煤样力学性质的差异,组合体试样的变形破坏特征必然与单一岩、煤样不同,而针对该方面的研究较少。与此同时,岩煤高度比也是影响组合体试样变形破坏特征的重要因素之一。鉴于此,本文制备5组灰岩-煤组合体试样,结合声发射系统和XTDIC三维全场应变测量系统,开展组合体试样单轴压缩试验,揭示不同高比灰岩-煤组合体试样变形破坏特征,以期为防控深部开采动力灾害提供一定的理论基础。

1 试样制备与试验方案

1.1 试样制备

本次试验所需的灰岩、煤样均取自唐山煤矿。

首先,使用切割机将岩、煤块切割成长×宽为50 mm×50 mm,高度分别为20、40、50、60 和80 mm的方柱体试样;

然后,使用磨石机对试样6 个端面打磨处理,要求端面光滑,对应端面不平行度不大于0.05 mm、轴向偏差不大于0.25°[24];

最后,按2∶8、4∶6、5∶5、6∶4 和8∶2 的岩煤高比,采用环氧树脂AB 胶[1-2,8-16,24,26-28]将灰岩、煤样黏合成15 个边长为50 mm 的方柱体试样,并将其分为A、B、C、D和E组。

1.2 试验方案

本次试验加载与监测系统主要包括岛津AGX250电子万能试验机、MISTRAS系列PCI-2声发射系统和XTDIC 三维全场应变测量系统。试验时采用位移加载控制,加载速率设置为0.005 mm/s,灵敏度设置为1%,即加载应力下降达到峰值应力的1%,试验自动停止[8]。加载系统、声发射系统和三维全场应变测量系统同步进行,保证三系统具有相同时间参数[29-31]。

2 灰岩-煤组合体强度特征

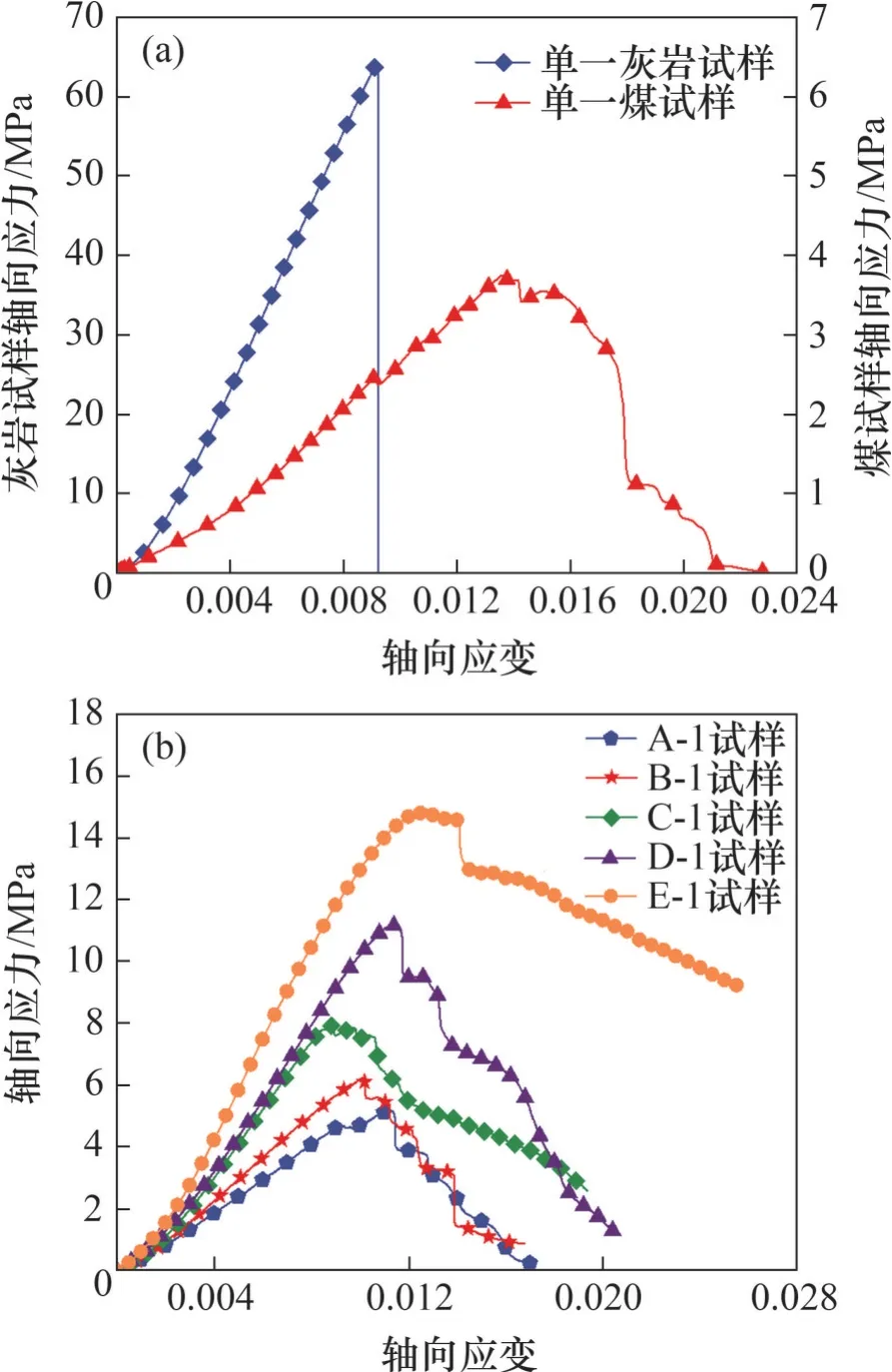

在进行组合体试样单轴压缩试验前,首先对单一灰岩、煤样(柱体的直径×高度为50 mm×100 mm)进行单轴压缩试验。图1所示为单一灰岩、单一煤样及不同高比灰岩-煤组合体试样单轴压缩应力-应变曲线。由图1可见:不同高比下,灰岩-煤组合体试样单轴压缩应力-应变曲线线型与单一煤样的更相似,均经历初始压密阶段、线弹性阶段、塑性屈服阶段和峰后破坏阶段。因此,煤样决定组合体试样应力-应变曲线形态。

图1 单一灰岩、单一煤样及不同高比灰岩-煤组合体试样单轴压缩应力-应变曲线Fig.1 Uniaxial compressive stress-strain curves of single limestone, single coal samples and limestone-coal composite samples with different height ratios

1) 在峰前阶段,岩煤高比越大,组合体试样应力-应变曲线上升越明显,峰值应力越大。

2) 在峰后阶段,岩煤高比越大,组合体试样的塑性破坏越强。

本次试验中,灰岩弹性模量大于煤样弹性模量,灰岩泊松比小于煤样泊松比,受界面效应[32]影响,交界面处灰岩派生应力为拉应力,促进交界面处岩、煤变形,而交界面处煤样派生应力为压应力,限制交界面处岩、煤变形。煤样距离交界面越远的位置,受到界面效应产生的限制作用越弱。因此,随着岩煤高比增大,煤样受派生压应力强限制作用区域占比增大,组合体试样破坏过程剧烈性减小。

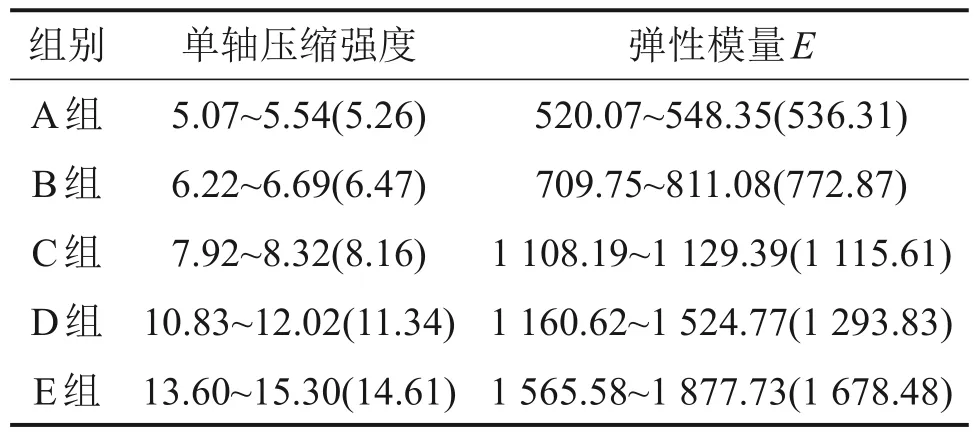

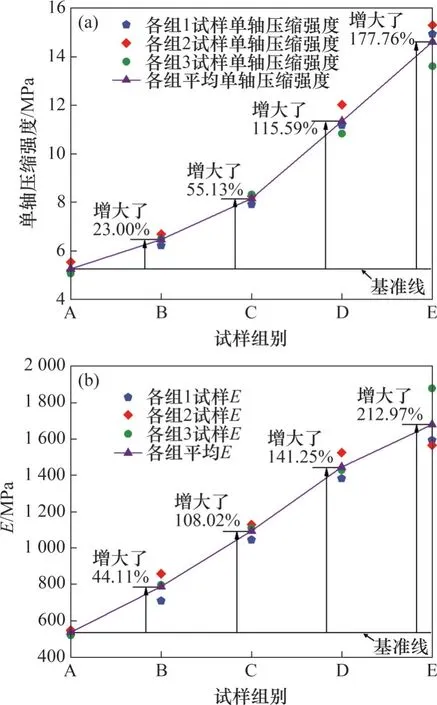

表1 所示为不同高比灰岩-煤组合体试样单轴压缩试验结果。图2 所示为不同高比灰岩-煤组合体试样单轴压缩强度和弹性模量(E,即应力-应变曲线的线弹性阶段斜率)对比结果。

表1 不同高比灰岩-煤组合体试样单轴压缩试验结果Table 1 Uniaxial compression test results of limestonecoal composite samples with different height ratios MPa

图2 不同高比灰岩-煤组合体试样单轴压缩强度和E对比Fig.2 Comparison of uniaxial compressive strength and E of limestone-coal composite samples with different height ratios

由表1和图2可见:与岩煤高比为2∶8的灰岩-煤组合体试样相比,岩煤高比4∶6、5∶5、6∶4和8∶2的组合体试样单轴压缩强度分别增大了23.00%、55.13%、115.59% 和177.76%,E分别增大了44.11%、108.02%、141.25% 和212.97%。因此,随着岩煤高比增大,组合体试样单轴压缩强度和E均呈增大趋势。不同高比灰岩-煤组合体试样强度特征有所差异,是由灰岩、煤样之间相互作用机制导致的,主要体现在以下2个方面。

1) 组合体试样破坏均发生在煤样内,煤样高度减小导致煤样承载能力提高,引起组合体试样整体承载能力提高。

2) 组合体试样加载过程是灰岩、煤样协同承载储能过程,灰岩、煤样同时产生变形,能量储存在灰岩、煤样中,因此,灰岩高度增大导致其储存的弹性能增多,耗散能减少,减小了轴向应力对主要承载部分煤样的损伤,引起组合体试样整体承载能力提高。

3 灰岩-煤组合体变形破坏特征

3.1 变形场演化特征

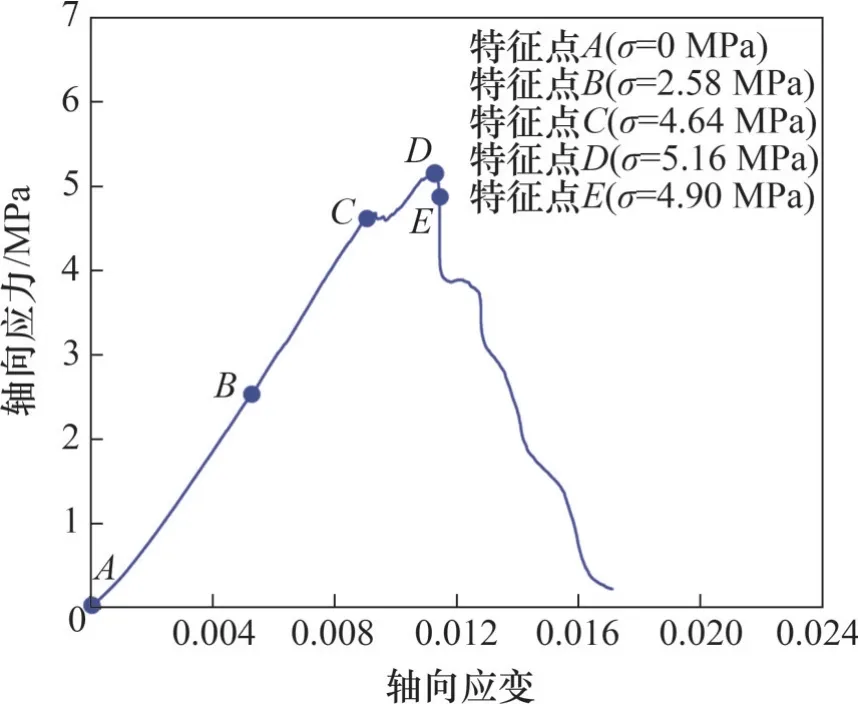

5 组不同高比灰岩-煤组合体试样单轴压缩试验中,每组3个试样试验结果基本一致,因此,每组选取其中1个试样进行变形场演化特征分析。图3所示为灰岩-煤组合体试样单轴压缩应力-应变曲线特征点选取示意图(以A-1组合体试样为例)。每条应力-应变曲线选取5 个特征点,以分析组合体试样变形破坏特征。其中,A点对应的轴向应力为0 MPa,B点对应的轴向应力为峰值应力的50%(峰值前),C点对应的轴向用力为峰值应力的90%(峰值前),D点对应的轴向应力为峰值应力,E点对应的轴向应力为峰值应力的95%(峰值后)。

图3 A-1组合体试样单轴压缩应力-应变曲线特征点选取Fig.3 Selection of characteristic points of uniaxial compressive stress-strain curve of A-1 composite sample

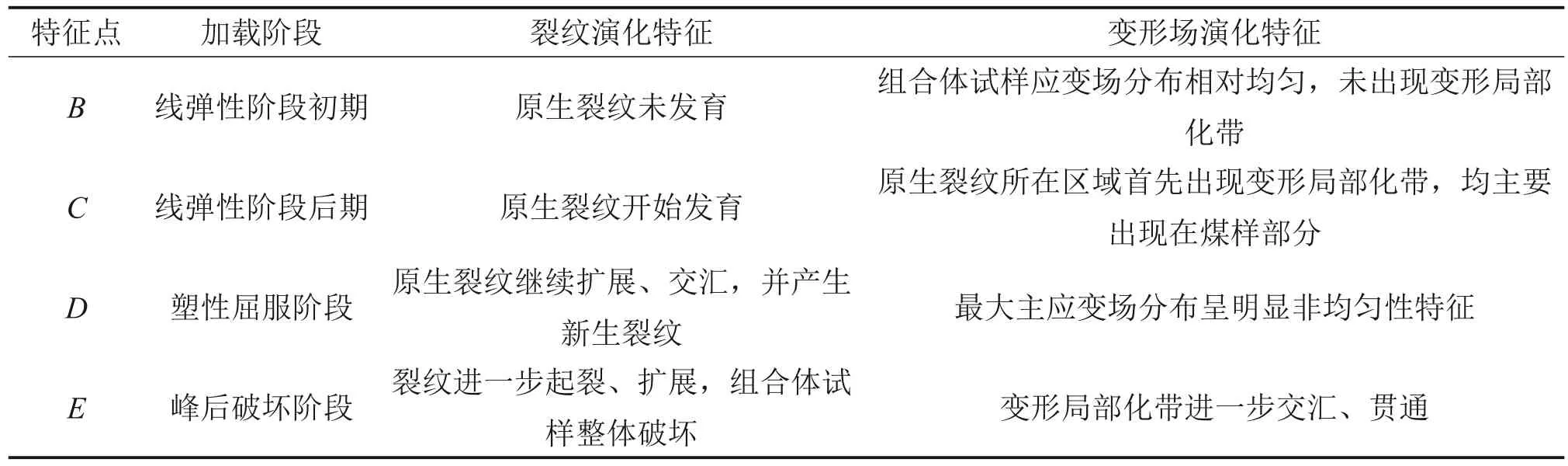

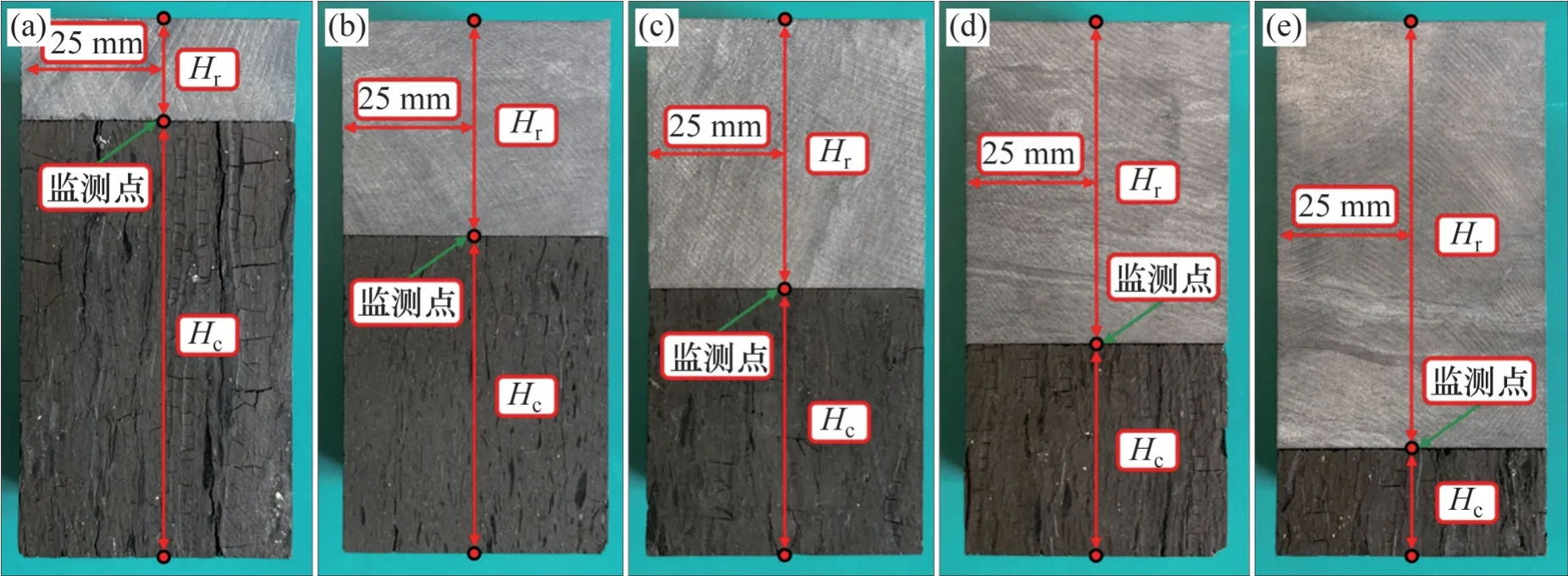

图4 所示为不同高比灰岩-煤组合体试样最大主应变场演化云图,其中特征点A为数字散斑相关方法选取参考图像对应点,特征点B~E为数字散斑相关方法选取变形图像对应点,浅蓝色椭圆圈表示原生裂纹,紫色椭圆圈表示新生裂纹或原生裂纹扩展产生新生裂纹,紫色箭头表示裂纹扩展,σ为特征点对应轴向应力。表2 所示为不同高比灰岩-煤组合体试样裂纹与变形场演化特征。由图4和表2可见:与特征点C对应最大主应变相比,A-1、B-1、C-1、D-1 和E-1 组合体试样特征点D对应最大主应变分别增加了222%、171%、98%、375%和6%。随着岩煤高比增大,组合体试样最大主应变增大率整体呈减小趋势,D-1组合体试样最大主应变增大率增大可能是灰岩内宏观裂纹发育所致。同时,在轴向应力作用下,煤样内原生裂纹尖端起裂扩展,形成宏观张拉裂纹,变形局部化带长度和宽度都有所增大。

表2 不同高比灰岩-煤组合体试样裂纹与变形场演化特征Table 2 Evolution characteristics of crack and deformation field of limestone-coal composite samples with different height ratios

图4 不同高比下灰岩-煤组合体试样最大主应变场演化云图Fig.4 Evolution nephogram of the maximum principal strain field of limestone-coal composite samples with different height ratios

灰岩-煤组合体试样变形局部化带演化与煤样内原生裂纹起裂、扩展密切相关,如宏观裂纹界面错动与尖端起裂、扩展,微裂纹萌生、起裂、扩展等。变形局部化带随着裂纹的起裂、扩展而发生交汇,进而诱发煤样破坏,最终导致组合体试样整体破坏。

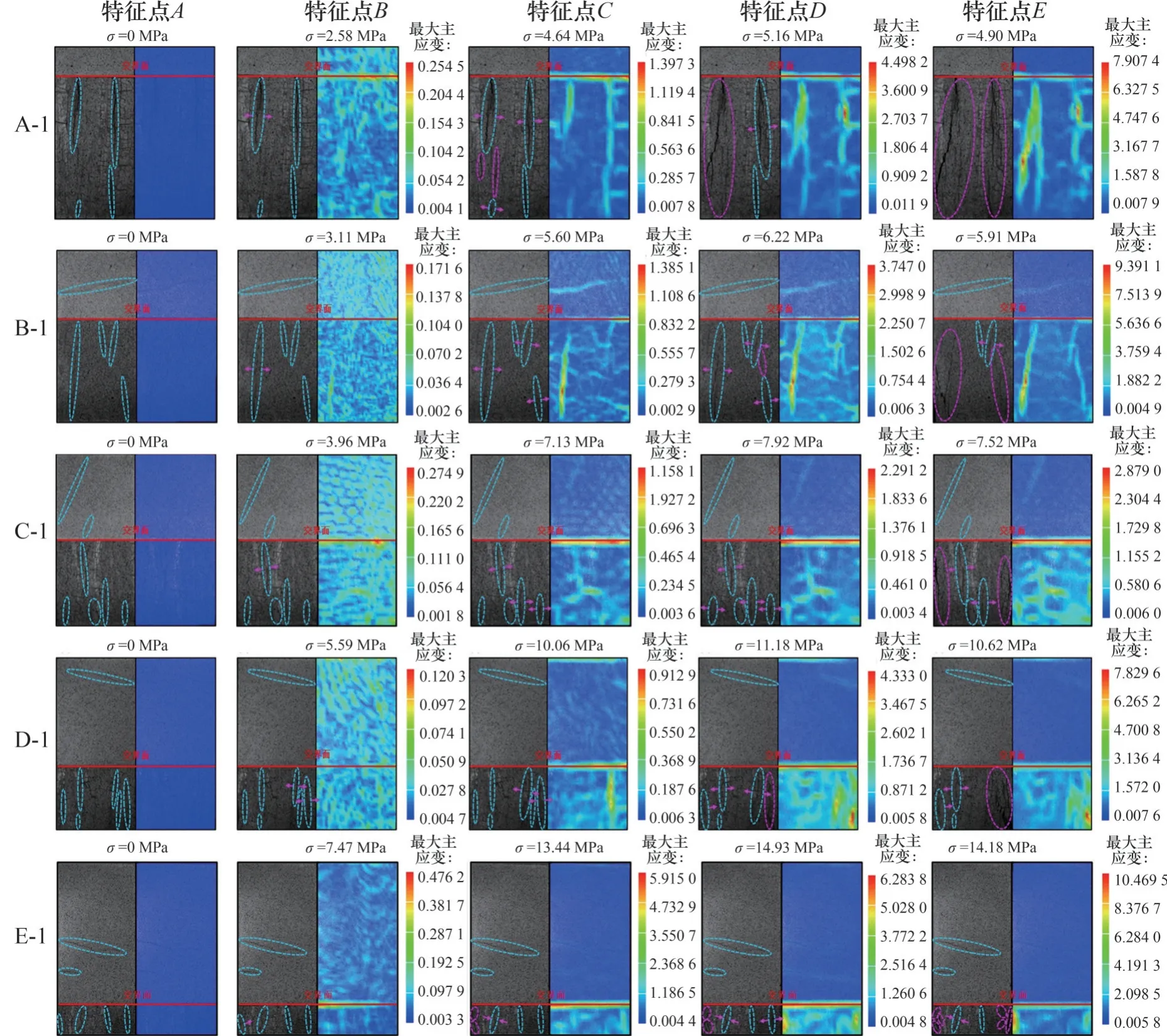

3.2 灰岩回弹变形特征

岩、煤样力学性质存在差异,在轴向应力的作用下,某一部分首先破裂(破裂体),而另一部分产生回弹变形(回弹体)。本次试验中煤样强度远低于灰岩强度,当组合体试样达到强度极限时,煤样发生破裂,此时灰岩仍处于弹性状态,煤样破坏导致灰岩回弹变形,因此,煤样是破裂体,灰岩是回弹体[33-35]。为进一步揭示灰岩、煤样之间相互作用机制,在灰岩、煤样交界面布置监测点,监测灰岩高度Hr和煤样高度Hc的变化情况,如图5所示。

图5 不同高比灰岩-煤组合体试样监测点布置Fig.5 Layout of monitoring points of limestone-coal composite samples with different height ratios

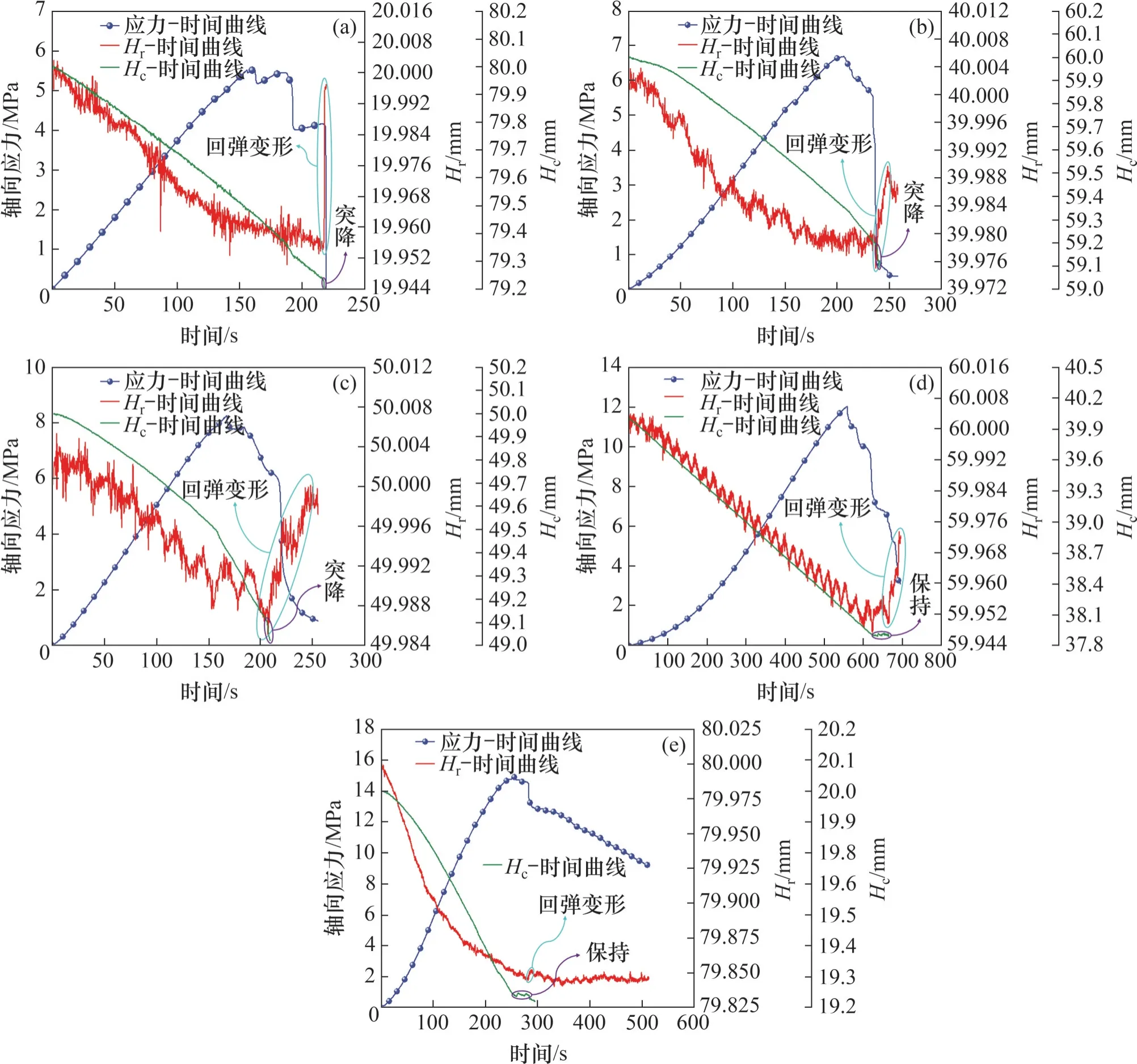

轴向应力、Hr和Hc随时间变化曲线如图6 所示。由图6 可知:不同高比灰岩-煤组合体试样破坏过程中,Hr和Hc均呈整体波动递减趋势,其中组合体试样Hr和Hc波动主要受灰岩、煤样原生裂纹长度和数量的影响。

图6 不同高比灰岩-煤组合体试样轴向应力、Hr和Hc随时间变化曲线Fig.6 Time dependent curves of Axial stress, Hr and Hc of limestone-coal composite samples with different height ratios

在煤样主破裂发生瞬间,组合体试样应力-应变曲线峰后出现较大跌落,Hr均出现不同程度增大,Hc也出现非线性减小的特征,说明煤样破坏导致灰岩回弹变形。其中A-2、B-2 和C-2 组合体试样Hc出现“突降”现象,此刻灰岩产生回弹,回弹变形量分别为0.042、0.015和0.014 mm,回弹变形率分别为0.210%、0.038%和0.028%;D-2 和E-1组合体试样Hc出现“保持”现象,说明煤样产生屈服,其变形趋于稳定,在“保持”现象结束时刻灰岩产生回弹,回弹变形量分别为0.024 mm和0.008 mm,回弹变形率分别为0.040% 和0.010%。

岩煤高比对组合体试样灰岩回弹变形产生影响。D-2组合体试样灰岩回弹变形量和回弹变形率较大,这与其灰岩原生裂纹扩展有关。随着岩煤高比增大,组合体试样灰岩回弹变形量和变形率整体呈递减趋势。这是因为煤样高度越小,其强度极限越大,组合体试样破坏时灰岩回弹克服阻力做功越大,灰岩回弹变形率越小。同时,灰岩回弹变形释放部分弹性能作用于煤样上,加剧了煤样的破坏,而煤样的破坏又在一定程度上增强了灰岩回弹变形。

4 灰岩-煤组合体能量演化与声发射特征

4.1 能量演化特征

灰岩-煤组合体试样变形破坏是能量驱动的结果[36]。根据热力学第一定律,假设外力做功时组合体试样与外界没有热量交换,外力对组合体试样做功所产生的输入能密度UI为弹性能密度UE和耗散能密度UD之和[37-38]。

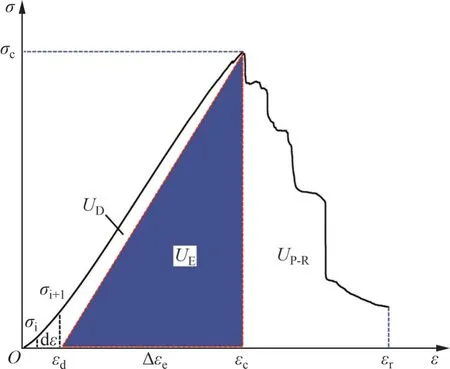

图7 所示为灰岩-煤组合体试样能量密度转化关系。由图7可得输入能密度UI计算式。

图7 灰岩-煤组合体试样能量密度转化关系Fig.7 Energy density conversion relationship of limestone-coal composite samples

式中:σi为应力-应变曲线上任一点应力,MPa;εc为峰值应力对应应变。

由组合体试样单轴压缩加卸载试验可知,峰值前卸载路径与应力-应变曲线斜率基本一致[39]。因此,可由式(3)和式(4)分别获得组合体试样受载时耗散能密度UD与内部储存弹性能密度UE。

式中:σc为峰值应力,MPa;(εc-εd)为可恢复应变。

峰后释放能密度UP-R为应力-应变曲线中从εc至εr包络线面积,其计算式为

式中:εr为应力-应变曲线最大应变。

组合体试样发生破坏后,峰前弹性能一部分转化为峰后释放能,一部分转化为剩余弹性能UR-E,剩余弹性能密度UR-E与灰岩、煤样破坏时动力显现程度直接相关。剩余弹性能密度UR-E计算式为

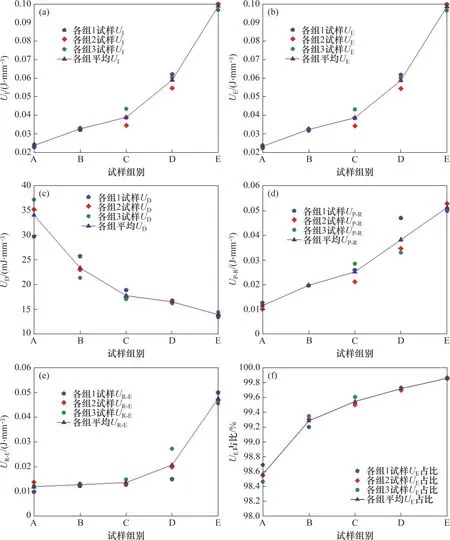

在本次试验中,利用式(1)~(6)可得组合体试样加载过程中UI、UE、UD、UP-R和UR-E,各能量密度对比如图8所示。

图8 不同高比灰岩-煤组合体试样UI、UE、UD、UP-R、UR-E和UE占比对比Fig.8 Comparison of UI, UE, UD, UP-R, UR-E and UE proportion of limestone-coal composite samples with different height ratios

在灰岩-煤组合体试样加载过程中,外界能量不断输入,一部分能量转化为耗散能,主要表现为组合体试样内部原生裂纹发育扩展;另一部分转化为弹性能,储存在组合体试样中。当组合体试样达到其强度极限后,储存在组合体试样中的弹性能一部分转化为峰后释放能,主要表现为宏观裂纹贯通,从而导致组合体试样破坏;另一部分转化为剩余弹性能,主要表现为组合体试样弹射破坏,与组合体试样破坏时动力显现程度直接相关。

由图8可知:随着轴向应力不断增加,外界能量不断输入。A 组组合体试样平均UI最小,为0.023 756 J/mm3,E组组合体试样平均UI最大,为0.098 902 J/mm3,平均UI随着岩煤高比增大而增大。只有当输入能量达到组合体试样能量储存极限时,组合体试样才表现出破坏,因此E组的组合体试样强度最大,这证实了试验结果的准确性。A组组合体试样平均UE最小,为0.023 415 J/mm3,E组组合体试样平均UE最大,为0.098 762 J/mm3,平均UE随着岩煤高比增大而增大。转化为弹性能的能量分别储存在灰岩和煤样中。

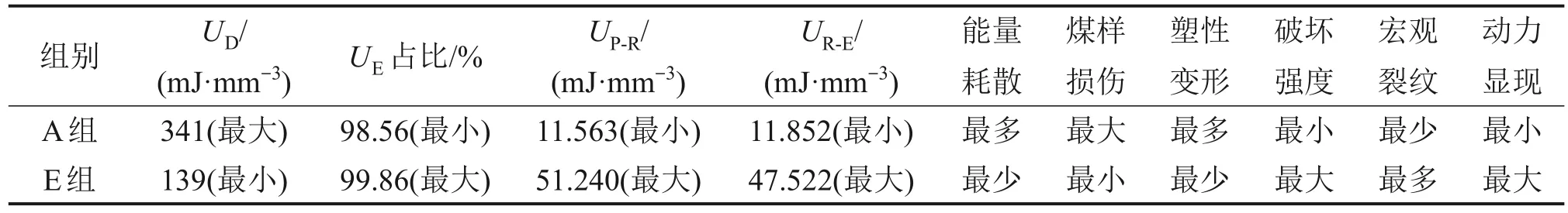

在峰前阶段,一些外部能量被转化为与组合体试样内部变形破坏相关的UD;在峰后阶段,UE转化为UP-R和UR-E。不同高比灰岩-煤组合体试样能量演化特征如表3所示。

表3 不同高比灰岩-煤组合体试样能量演化特征Table 3 Energy evolution characteristics of limestone-coal composite samples with different height ratios

4.2 声发射特征

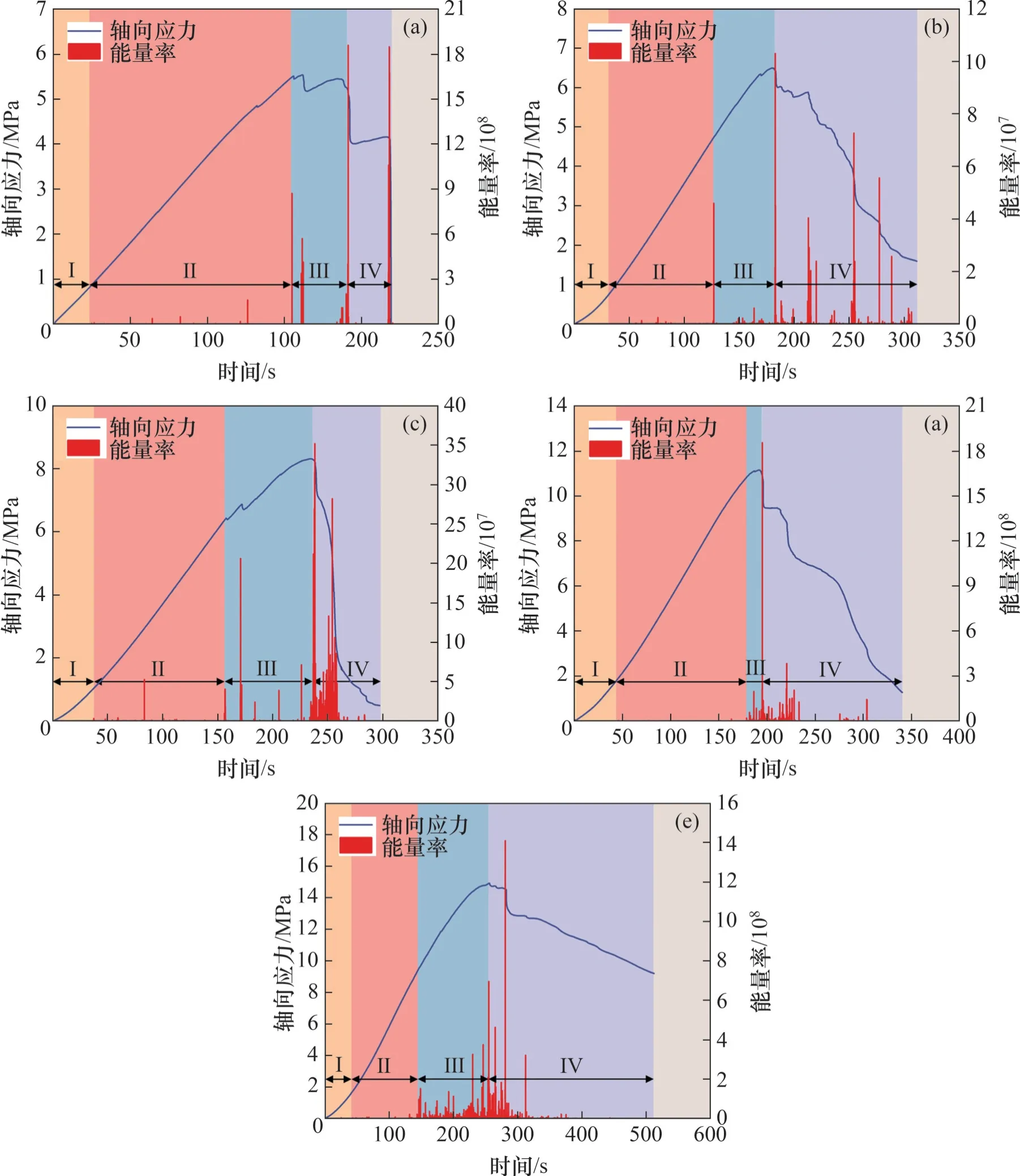

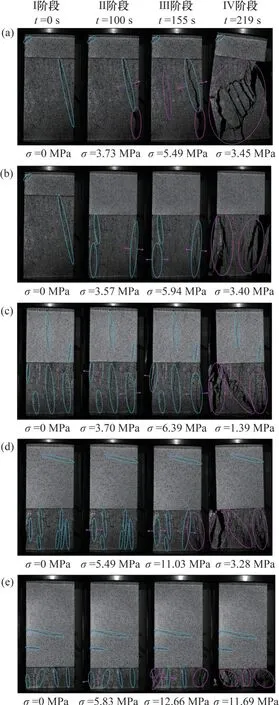

选取A-1、B-2、C-3、D-1 和E-1 组合体试样,分析其破坏过程中声发射能量率信号与宏观渐进破坏特征。图9 所示为各试样单轴压缩应力-时间曲线与声发射能量率信号特征,图10 所示为各试样宏观渐进破坏。

图9 不同高比灰岩-煤组合体试样单轴压缩应力-时间曲线与声发射能量率信号特征Fig.9 Uniaxial compressive stress-time curve and acoustic emission energy rate signal characteristics of limestone-coal composite samples with different height ratios

图10 不同高比灰岩-煤组合体试样宏观渐进破坏Fig.10 Macro progressive failure of limestone-coal composite samples with different height ratios

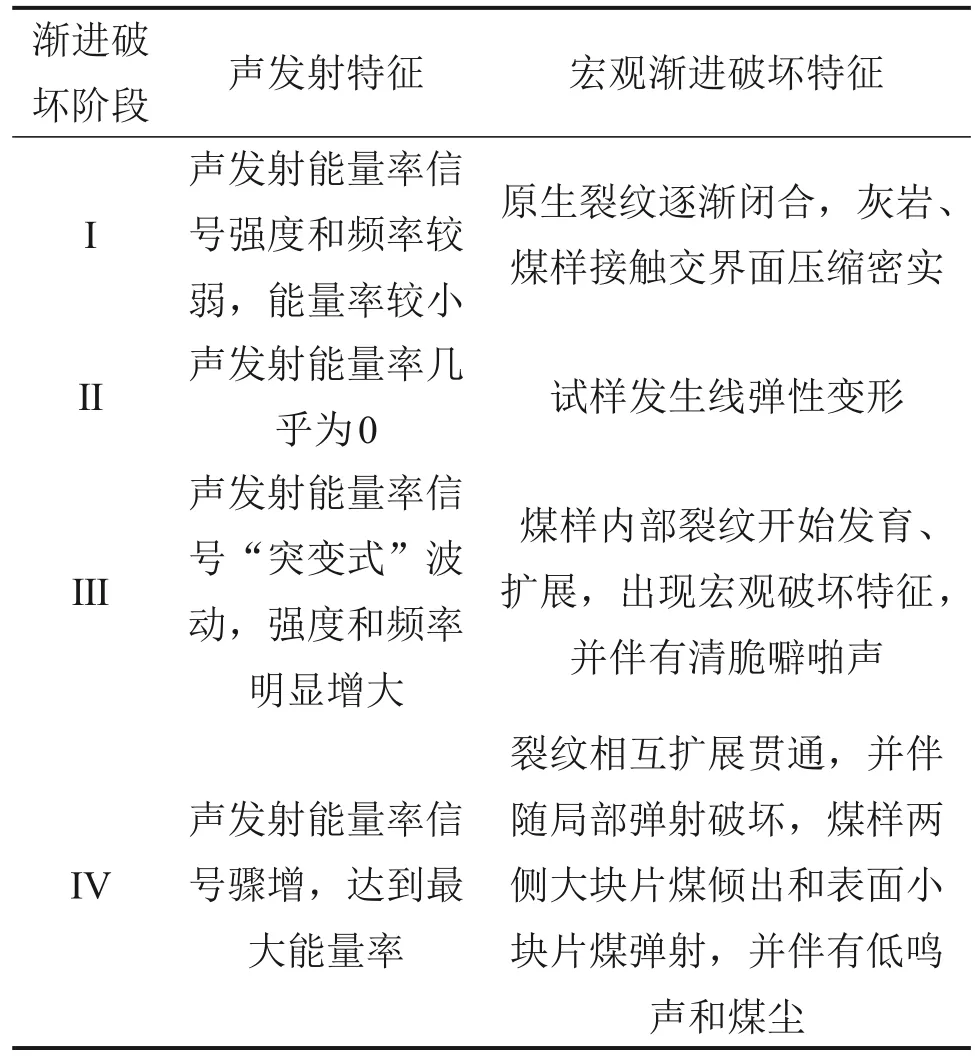

由图9和图10可知:随着轴向应力不断增加,组合体试样声发射能量率信号具有明显阶段性特征。根据声发射能量率信号数量和峰值,将组合体试样在单轴压缩下渐进破坏过程分为4 个阶段,分别是波动阶段(I阶段)、静寂阶段(Ⅱ阶段)、活跃阶段(Ⅲ阶段)和骤增阶段(Ⅳ阶段)。

表4 所示为不同高比灰岩-煤组合体试样声发射与宏观渐进破坏特征。随着岩煤高比增大,组合体试样出现宏观破坏特征的时间延长,其储存和释放弹性能增加,煤样内发育、扩展裂纹数量增加,声发射能量率信号“突变式”波动加剧。A-1组合体试样形成明显的宏观张拉裂纹,产生张拉破坏;E-1 组合体试样形成拉-剪复合型裂纹,产生拉-剪混合破坏。组合体试样整个裂纹的起裂、扩展与图6中组合体试样变形局部化带演化基本一致。因此,随着煤岩高比增大,组合体试样发生整体破坏的时间递增,且煤样由张拉破坏向拉-剪混合破坏转变。

表4 不同高比灰岩-煤组合体试样声发射与宏观渐进破坏特征Table 4 Acoustic emission and macro progressive failure characteristics of limestone-coal composite samples with different height ratios

5 结论

1) 随着岩煤高比增大,组合体试样单轴压缩强度和弹性模量均呈增大趋势,这主要受灰岩、煤样之间相互作用机制影响。组合体试样破坏均发生在煤样内,随着岩煤高比增大,煤样受派生压应力强限制作用区域占比增大,组合体试样破坏过程剧烈性减小,塑性破坏增强。

2) 变形局部化带首先出现在煤样原生裂纹区域,且随着裂纹的起裂、扩展而发生交汇,进而诱发煤样破坏。同时,煤样破坏导致灰岩回弹变形,随着岩煤高比增大,灰岩回弹变形量由0.042 mm 递减至0.008 mm,回弹变形率由0.210%递减至0.010%,回弹变形量和回弹变形率整体呈递减趋势。

3) 随着岩煤高比增大,组合体试样平均弹性能密度占比由98.56%递增至99.86%,组合体试样峰前将外界能量转化为弹性能的能力增大,峰后将弹性能转化为峰后释放能和剩余弹性能的能力增大,破坏后宏观裂纹增多且动力显现程度增大。

4) 组合体试样声发射能量率信号具有明显的时效特征,分为波动、静寂、活跃和骤增4 个阶段。随着岩煤高比增大,组合体试样在活跃阶段声发射能量率信号“突变式”波动加剧,在骤增阶段发生整体破坏的时间增加。当组合体试样发生整体破坏时,声发射能量率信号达到最大值。

5) 在同等条件下,顶板岩层厚度越大,煤层开采过程中越易发生冲击地压等动力灾害。在厚顶板岩层开采条件下,应采取顶板压裂、断顶等方式,减少顶板岩层弹性能的积聚,降低冲击地压等动力灾害发生的可能性;同时,加强开采过程中煤、岩体变形、应力、物理场等监测,防控冲击地压等动力灾害。