柱旁单侧充填煤充结构体的破坏响应特征与失稳机制

2023-08-08崔博强白锦文冯国瑞王善勇王凯史旭东郭军杨欣宇宋诚

崔博强 ,白锦文 , ,冯国瑞 ,王善勇,王凯 ,史旭东 ,郭军 , ,杨欣宇 ,宋诚

(1.太原理工大学 矿业工程学院,山西 太原,030024;2.太原理工大学 矿山岩层控制及灾害防控山西省重点实验室,山西 太原,030024;3.山西焦煤集团有限责任公司,山西 太原,030024;4.纽卡斯尔大学 岩土工程研究中心,澳大利亚 纽卡斯尔,2308)

柱旁充填作为难采煤炭资源开采岩层控制的重要保障手段,通过采场中形成“煤柱-充填体”协同承载结构,既能解决煤柱宽度留设过小引发的围岩失稳问题,又能避免煤柱宽度留设过大造成的资源浪费问题[1-4]。在柱旁充填中,“煤柱-充填体”协同承载结构的稳定性影响难采煤炭资源的安全绿色高回收率开采。

诸多学者对“煤柱-充填体”协同承载特性与机制进行了研究。在理论研究方面,于学馥等[5-6]发现充填体对煤柱或围岩的作用主要有转移应力、吸收能量及提供侧向约束;DONOVAN等[7]采用土压力理论分析了充填体和煤柱的作用机理,认为充填体可以改变煤柱的变形特征、延长其处于屈服状态的时间;余伟健等[8]提出了“充填体-煤柱-承重岩层”协同承载系统的概念,分析了充填体、煤柱和承重岩层的协同作用机制,界定了支撑系统的稳定条件,发现协同承载系统稳定性与充填体的压实度、充填率等密切相关。马超等[9-13]采用力学模型求解的方法得出了“煤柱-充填体”协同承载关系表达式,分析了两者相互作用机理,认为充填体的支护作用可有效提高协同承载体的稳定性。

通过数值模拟的方法,胡炳南等[14]研究了条带充填开采后煤柱的受力状态,结果表明充填体可使煤柱的垂直应力由拱形转变为马鞍型,从而提高其稳定性;孙强等[15-17]研究了工作面推进时“煤柱-充填体”的变形破坏及采场应力分布特征,结果表明充填体可以减少煤柱塑性破坏区,并承担部分载荷;王方田等[18]研究了充填体强度、充填率等因素对“煤柱-充填体”协同承载能力的影响,认为提高充填体强度可有效降低煤柱应力集中程度,提升复合承载结构体的稳定性;陈绍杰等[19]分析了不同强度的充填墙对煤柱性能的提升效果,探讨了充填墙对煤柱的失稳防控机制,发现高强度充填墙可分担更多的煤柱载荷,并提高煤柱自身的稳定性。

基于相似模拟试验,戴华阳等[20]研究了“采-充-留”协调开采后的岩移运动特征,结果表明“煤柱-充填体”可有效控制地表下沉;ZHANG等[21]进行了混凝土包裹煤柱试样的单轴压缩实验,发现了其应力-应变曲线表现出双峰行为,并推导出不同包裹状态下煤柱-充填体试样的承载特征方程。赵兵朝等[22]研究了充填体-煤柱协同承载结构的强度特征,结果表明充填体在有效保护煤柱的同时使复合承载体强度显著提高。

除此之外,国内外学者采用单轴压缩或三轴试验的方法对“充填体-矿柱”组合体进行了研究,分析了两者相互作用机制及破坏机理[23-27]。

上述研究丰富了对“煤柱-充填体”协同承载结构的认识,但主要关注充填体对煤柱稳定性的提升效果及协同承载结构在整个采场中的作用,忽略了“煤柱-充填体”协同承载体的失稳破坏过程。煤柱或充填体的破坏必然会伴随有裂纹的萌生、扩展、延伸和断裂,要经历一个渐进破坏的过程[28-32]。柱旁充填后,“煤柱-充填体”组成新的承载结构来支撑覆岩,二者相互作用,必须作为一个整体来研究其破坏响应特征。

本文作者选取柱旁单侧充填为研究对象,制备不同类型的“煤柱-充填体”协同承载试样,采用声发射信号监测系统、三维数字散斑观测系统及数码相机等同步监测单轴压缩过程中协同承载试样的强度特性、应变场演化和声发射响应特征等,构建基于声发射特征的协同承载试样损伤模型,分析损伤演化过程,并揭示其单轴压缩的失稳机制。

1 柱旁单侧充填煤充结构体

1.1 BP煤充结构体模型

柱旁单侧充填是柱旁充填岩层控制的重要手段之一。该方法的基本原理是:在采空区遗留煤柱的某一侧进行充填,实现采场承载结构由单一“遗留煤柱”向复合“遗留煤柱-充填体”的转变,达到“协同承载+侧向约束+应变强化+减弱劣化”的目的,避免遗留煤柱群链式失稳产生的联动致灾效应。

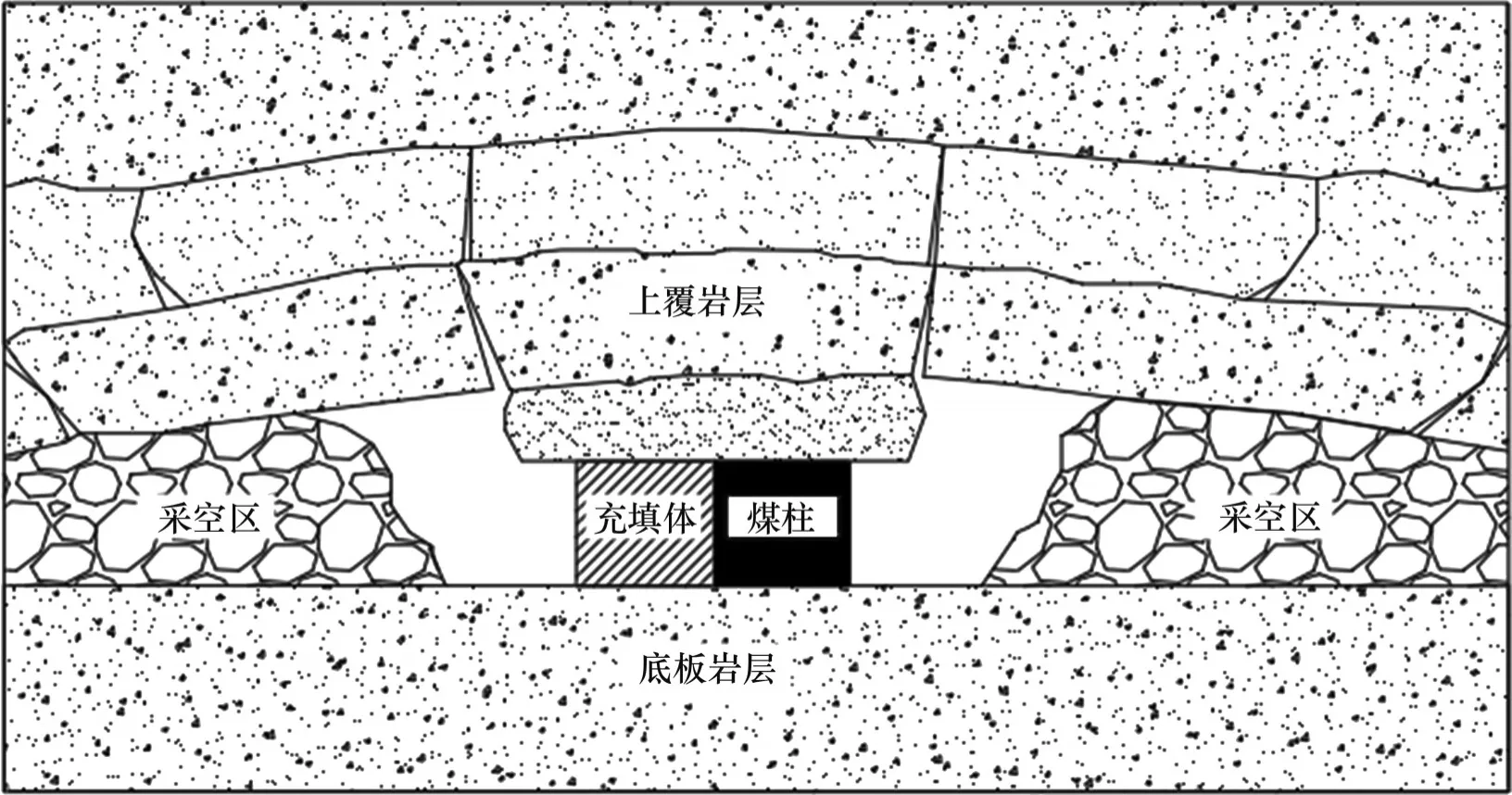

柱旁单侧充填“充填体-煤柱”承载模型如图1 所示。从图1 可知:柱旁单侧充填后,“充填体”和“遗留煤柱”共同组成了具有协同作用关系的承载结构体,可以承担覆岩静态载荷与采掘扰动载荷等。本文将上述承载结构统称为“煤充结构体”。为了便于后文描述,将“柱旁充填体(backfilling body)-遗留煤柱(pillar)”组成的煤充结构体模型进一步简称为BP煤充结构体,其中,B代表充填体,P代表煤柱。

图1 柱旁单侧充填“充填体-煤柱”承载模型Fig.1 Bearing model of backfilling body and coal pillar structure in single pillar-side backfilling

1.2 BP煤充结构体试样制备

柱旁单侧充填BP 煤充结构体试样主要由“煤体元件”和“充填体元件”两部分共同组成。在假定充填体完全接顶的情形下,将煤体元件和充填体元件进行了等高设计。根据国际岩石力学与工程学会(ISRM)的测试方法[33],制备长度×宽度×高度为150 mm×150 mm×150 mm的立方体BP煤充结构体。具体地,煤体元件由取自内蒙古鄂尔多斯市恒泰煤炭有限公司的完整煤块制备获得。充填体元件由水泥、砂子、石子和水按照质量比为1∶2.31∶3.26∶0.63混合制备[34],其中水泥为太原狮头中联水泥有限公司生产的P.O32.5 普通硅酸盐水泥,砂子为中砂,石子的粒径均小于15 mm。

BP煤充结构体试样的制作主要包括以下步骤:首先,通过线切割仪器从完整煤块中获取不同尺寸的煤体元件,将其表面用砂纸打磨,保证上端面和下端面的平行度小于0.5 mm,表面的平整度小于0.1 mm。其次,将上述煤体元件分别放置于内部长度×宽度×高度为150 mm×150 mm×150 mm的模具一侧,将搅拌均匀的充填体料浆逐层浇筑到模具的另一侧,借助振动台消除充填料浆中的气泡与空隙,使得模具中煤体元件与充填料浆密实接触。然后,静置24 h 后脱模,处理不平整端面,并用保鲜膜包裹后自然养护28 d。最后,待养护完成后,将试样取出,采用角磨机和砂纸对表面进行二次处理,使其达到试验所需的平行度与平整度,获得试验所需尺寸的立方体BP煤充结构体试样。

2 BP 煤充结构体单轴压缩试验设计

2.1 试验系统

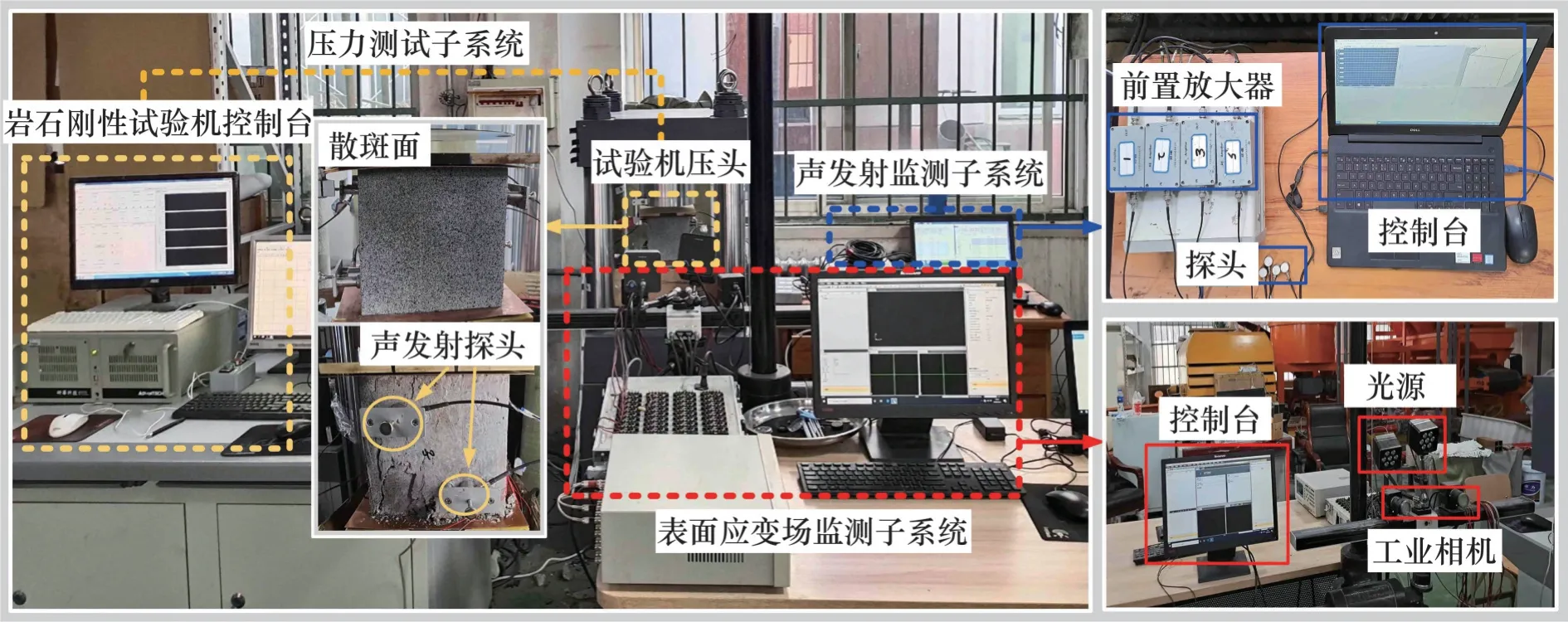

BP 煤充结构体单轴压缩试验系统包括压力测试子系统、声发射监测子系统及表面应变场监测子系统,如图2所示。

图2 试验测试及监测系统Fig.2 Test and monitoring system

压力测试子系统为太原理工大学和中国科学院武汉岩土力学研究所联合研制的岩石刚性试验机,设备精度高、稳定性好,适用于单轴压缩和拉伸等力学试验。在试验过程中,采用位移加载,速率为0.01 mm/s。

声发射监测子系统为北京软岛时代科技有限公司生产的DS-8 系列声发射系统,采集频率设置为2.5 MHz,门槛值为40 dB。试验过程中,在BP煤充结构体试样左右两侧端面布置4个探头,用来接收单轴压缩破裂过程中试样的声发射信号。

表面应变场监测子系统为新拓三维技术有限公司生产的三维光学散斑监测仪,由控制台、2台工业相机、光源和数据采集器组成。在试验过程中,将工业相机所采集到的试样表面散斑图通过数据采集器及时传输至控制台(采集频率为1张/s),实现BP煤充结构体试样前表面应变场与位移场的实时监测。

需要指出的是:在试验开始时,压力测试子系统、声发射监测子系统、表面应变场监测子系统同时启动,以保证加载过程中试验数据同步采集与监测。

2.2 试验方案

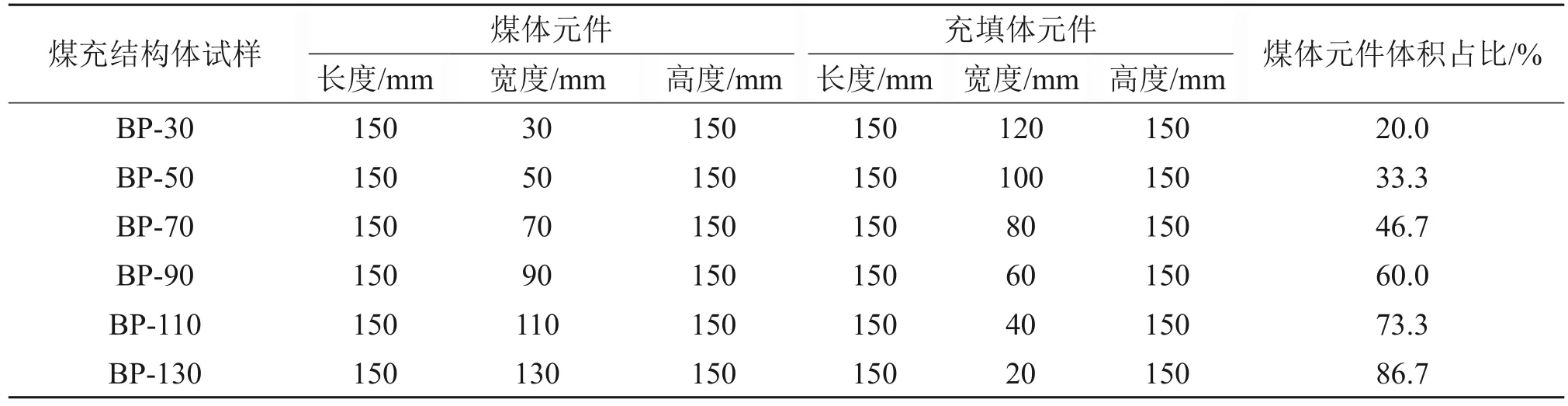

本试验共制备6组不同煤体元件占比的立方体BP 煤充结构体试样。煤体元件的宽度分别为30、50、70、90、110 和130 mm,充填体元件的宽度分别为120、100、80、60、40 和20 mm,二者的长度和高度均为150 mm,如表1所示。

表1 BP煤充结构体试样尺寸信息Table 1 Size information about BP coal-backfilling structure sample

为了便于区分,根据BP 煤充结构体试样中煤体元件的宽度,分别将其命名为BP-30、BP-50、BP-70、BP-90、BP-110和BP-130。

需要指出的是:试验前,分别选取煤样和充填体试样作为对照组,进行预加载试验,其尺寸、加载条件均与BP 煤充结构体的相同。在此基础上,获得了煤样和充填体试样的基础力学参数,如表2所示。

3 BP 煤充结构体单轴压缩破坏响应

3.1 强度特征

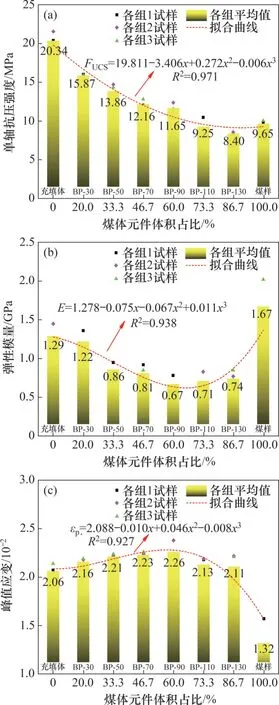

图3 所示为充填体试样、煤样及各组BP 煤充结构体试样的单轴抗压强度(FUCS)、弹性模量(E)及峰值应变(εp)的关系。从图3可以看出:

图3 各组试样单轴抗压强度、弹性模量和峰值应变对比关系Fig.3 Relationship among uniaxial compressive strength,elastic modulus and peak strain of test samples

1) BP 煤充结构体试样的平均单轴抗压强度均小于同尺寸充填体试样的强度,BP-30、BP-50、BP-70、BP-90、BP-110、BP-130 煤充结构体试样的平均单轴抗压强度分别为同尺寸充填体试样平均单轴抗压强度的78.02%、68.14%、59.78%、57.28%、45.48%和41.30%;同时,BP-30、BP-50、BP-70 和BP-90 煤充结构体试样的平均单轴抗压强度均高于同尺寸煤样平均单轴抗压强度,而BP-110和BP-130 煤充结构体试样的平均单轴抗压强度小于煤样的平均单轴抗压强度,分别为煤样的95.85%和87.05%,如图3(a)所示。这主要是由于充填体元件和煤体元件均受尺寸效应影响,且随着宽高比的减小而降低。当充填体元件体积占比减小到一定程度时,其在BP煤充结构体中主要起约束作用而非承载作用。煤-充界面分离后,更多的应力转移到煤体元件上,因煤体元件的强度低于煤样的强度,这导致BP-110和BP-130煤充结构体试样的单轴抗压强度比同尺寸煤样的小。上述结果与文献[21]所研究的混凝土包裹煤体试样单轴所示结果一致。

2) BP 煤充结构体试样的平均弹性模量均比充填体试样和煤样的小,这表明在外部载荷相同时,界面的存在会使得煤充结构体试样整体的变形量增大。随着BP煤充结构体试样中煤体元件体积占比增加,平均弹性模量先减小后增大;平均弹性模量最高的是BP-30 煤充结构体试样,达到1.22 GPa,其数值分别为充填体和煤样平均弹性模量的94.57%和73.05%;最低的为BP-90 试样,为0.67 GPa,分别是充填体和煤样平均弹性模量的51.94%和40.12%,如图3(b)所示。

3) 与平均弹性模量相反,各组BP煤充结构体试样的平均峰值应变均比煤样和充填体试样的大。随着煤体元件体积占比的增加,BP 煤充结构体试样的平均峰值应变呈现“先增加后减小”的变化趋势;BP-90煤充结构体的平均峰值应变最大,而BP-130煤充结构体的平均峰值应变最小,如图3(c)所示。

3.2 应力-应变曲线特征

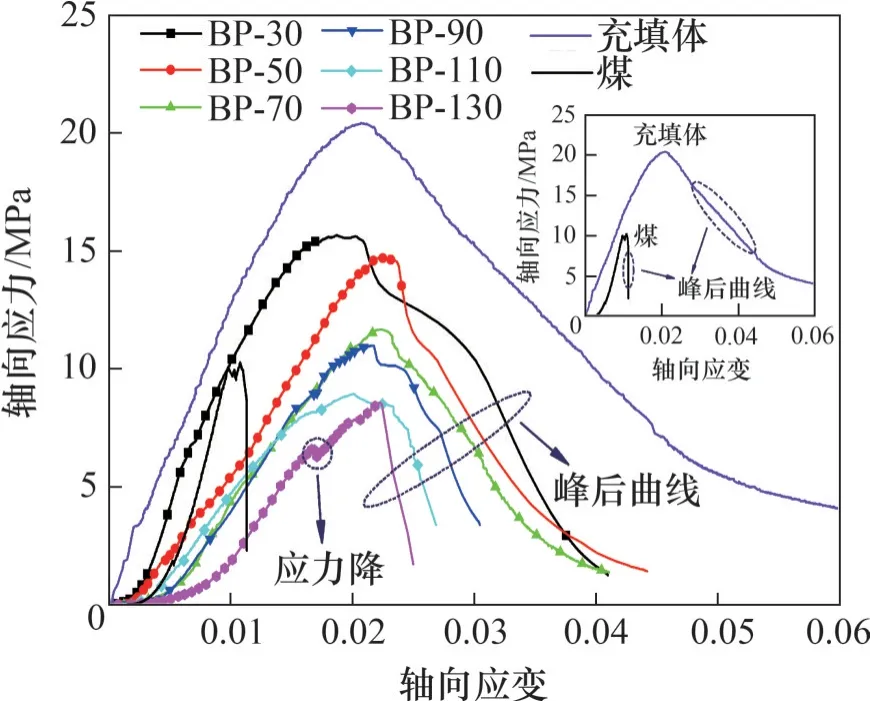

在单轴压缩条件下,煤样、充填体试样及BP煤充结构体试样典型的应力-应变曲线如图4所示。从图4 可知BP 煤充结构体单轴压缩过程中的应力-应变曲线与充填体和煤样中的类似,均经历4个阶段:压密变形阶段、弹性变形阶段、屈服变形阶段及峰后破坏阶段。

图4 煤充结构体试样单轴压缩应力-应变曲线Fig.4 Stress-strain curves of BP coal-backfilling structure samples under uniaxial compression

1) 压密变形阶段。BP 煤充结构体试样内部的微裂纹经压缩逐渐密实,其应力-应变曲线呈现凹弧状。随着煤体元件体积占比增加,BP 煤充结构体压密阶段产生的轴向应变逐渐增大。

2) 弹性变形阶段。BP 煤充结构体试样内部裂隙闭合,试样内部变得密实。各组煤充结构体试样的应力-应变曲线均呈线性上升。随着轴向应力的逐渐增加,试样内部会不断产生裂纹,并在损伤的不断累加过程中开始扩展,促使BP煤充结构体试样进入屈服变形阶段。

3) 屈服变形阶段。BP 煤充结构体试样的应力-应变曲线仍然上升,但增速逐渐变缓。其中,BP-130 煤充结构体试样在峰值应力前出现了“应力降”现象,这主要是由于该组试样中煤体元件体积占比较大,其原始裂隙与新生裂隙在压缩过程中演变形成宏观破坏,导致应力突然跌落,之后,内部结构重新调整而使BP煤充结构体试样二次密实,促使应力-应变曲线再次上升并逐渐达到峰值。

4) 峰后破坏阶段。煤样和充填体试样分别表现出典型的脆性破坏和塑性破坏特征。对于BP煤充结构体试样,随着煤体元件体积占比的增加,其应力-应变曲线由塑性破坏中的“缓慢下降”逐渐向脆性破坏中的“突然下降”转变,说明在该阶段煤体元件会逐渐主导BP煤充结构体的最终破坏模式。此外,煤体元件体积占比的逐渐减小会延缓BP煤充结构体试样承载能力的下降程度,也就是说,充填体元件体积占比的增加会增大BP煤充结构体试样的承载能力,并改变其峰后破坏的模式。

3.3 应变场演化特征

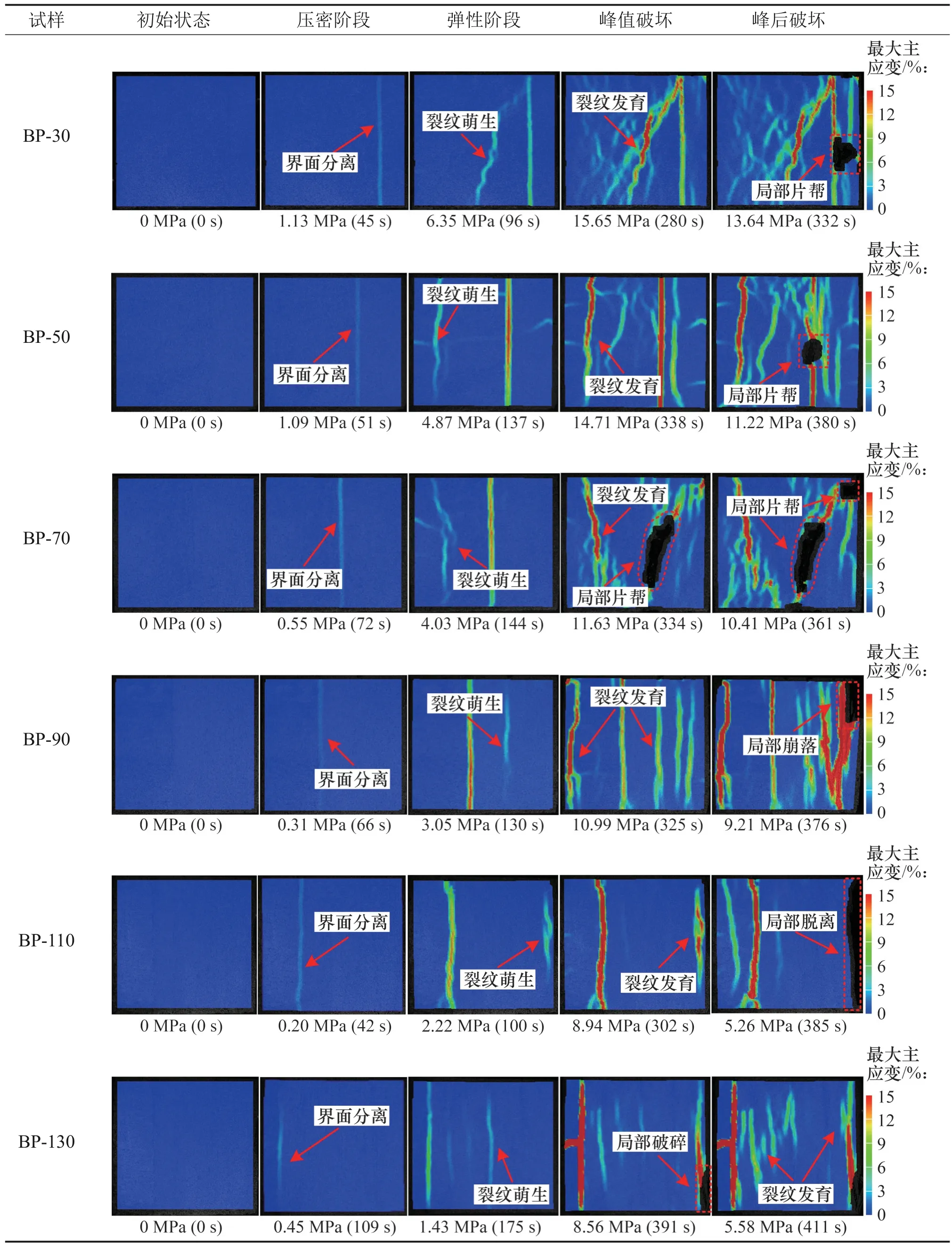

选取单轴压缩过程中典型阶段的最大主应变云图,分析BP 煤充结构体试样的应变场演化特征,如表3所示。从表3可以看出:

表3 BP煤充结构体试样表面最大主应变云图Table 3 Maximum principal strain nephogram on surface of BP coal-backfilling structure samples

1) 在加载初始状态时,蒙版色调分布均匀,为后续BP煤充结构体试样压缩过程中最大主应变演化提供了可信的对比度。

2) 在压密变形阶段,6组煤充结构体试样的应变集中带均最早出现于煤-充界面处,这主要是因为单轴压缩过程中试样因横向变形产生了垂直于加载方向的拉应力,并使得煤-充界面处最容易发生分离而导致局部区域失稳。

3) 随着加载的持续进行,BP 煤充结构体试样进入弹性变形阶段,6 组煤充结构体中煤-充界面处的应变持续增大;同时,煤充结构体试样内部均出现了新生裂纹,但其产生的位置和扩展方式存在较大的差异。BP-30、BP-50 和BP-70 煤充结构体试样新生的应变集中带位于充填体元件中。BP-90、BP-110 和BP-130 煤充结构体试样新生的应变集中带位于煤体元件中,且平行于加载方向。

4) 在峰值破坏阶段,BP 煤充结构体试样中裂纹进一步扩展。BP-30、BP-50 和BP-70 煤充结构体试样的充填体元件内主裂纹持续贯通,并伴生有多条微裂纹;3 组BP 煤充结构体试样的煤体元件中也出现了不同程度的应变集中带;随着煤体元件体积占比增加,应变集中带也逐渐显著。BP-90 煤充结构体试样的煤体元件表面增加了2 条平行于加载方向的应变集中带,且充填体元件左侧边界处也出现了宏观裂纹。BP-110 煤充结构体试样的煤体元件右侧的原有裂纹继续扩展,其左侧靠近边界附近出现1条竖向的应变集中带;在充填体元件中,右下方区域也出现了应变集中区域。BP-130 煤充结构体试样的煤体元件右下端出现明显的局部破碎区,且充填体元件的中部出现了1条垂直于加载方向的应变集中带。

5) 峰后破坏阶段,6 组BP 煤充结构体试样的煤体元件破坏均更为严重。BP-30、BP-50、BP-70煤充结构体试样的煤体元件中部靠近煤-充界面处,BP-70煤充结构体试样的煤体元件右上端都出现了新的片帮;其余3组煤充结构体试样的煤体元件右侧边界处也均有严重的片帮产生,且逐渐向内部发育。

由上述分析可知,BP 煤充结构体试样裂纹起裂时间和扩展特征存在着多样性,这与煤体元件和充填体元件的体积占比密切相关。在压密变形阶段之后,BP 煤充结构体试样中体积占比较大的元件首先出现应变集中带,发挥主要承载作用;体积占比较小的元件应变集中带相对滞后,起到协同承载作用。

3.4 峰值应力的位移场特征

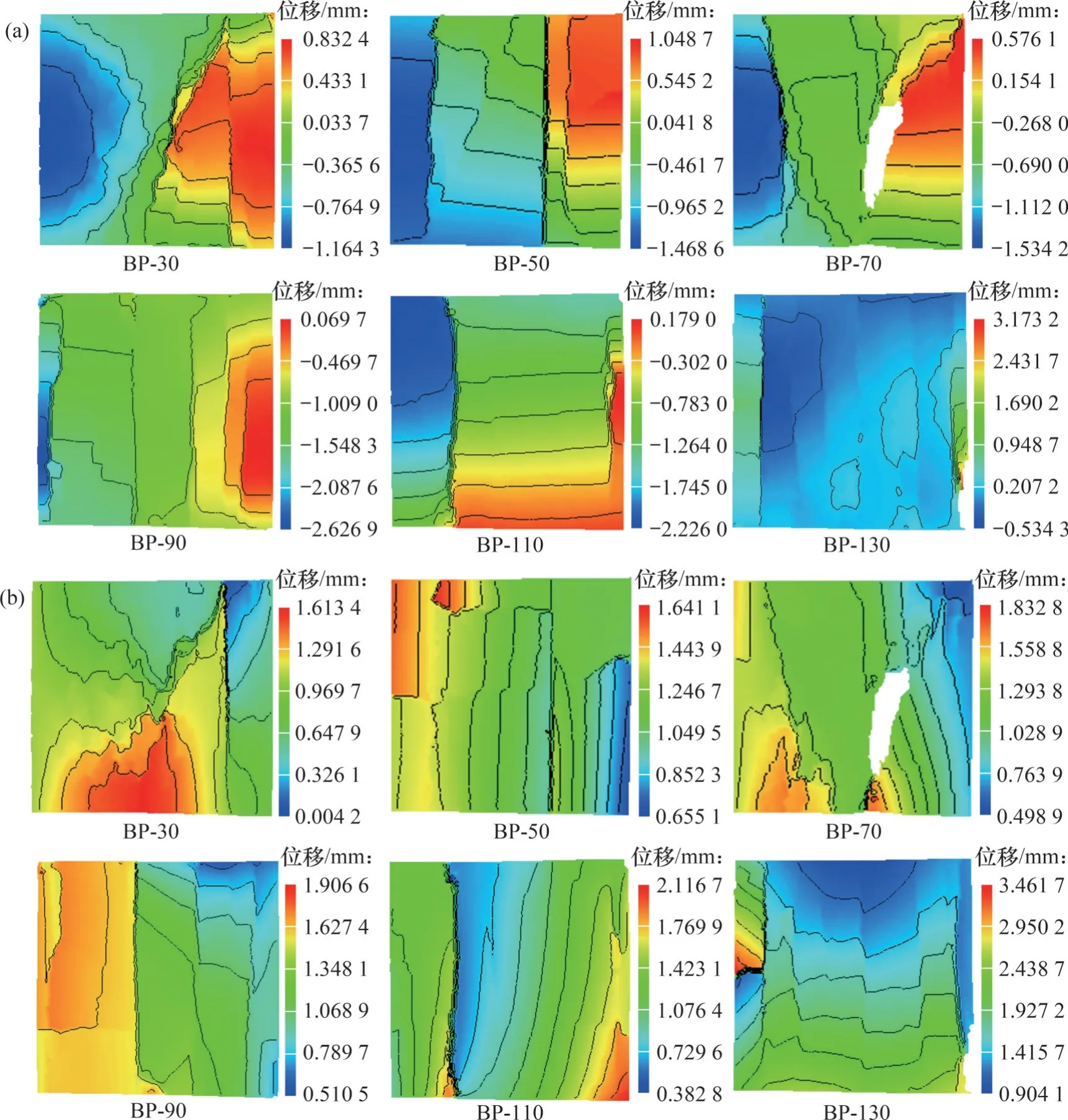

图5 所示为BP 煤充结构体试样在峰值应力时表面水平方向与竖直方向的位移场分布特征。图5中,水平方向位移场演化向左为负,向右为正。从图5可以看出:

图5 BP煤充结构体试样在峰值应力时表面位移场特征Fig.5 Surface displacement field characteristics of BP coal-backfilling structure samples at peak stress

1) 在峰值应力时,除了BP-130 煤充结构体试样,其余5组试样的充填体元件边界区域均出现了水平位移场最大值(蓝色区域),且明显大于煤体元件水平位移场的最大值,这说明在单轴压缩过程中,充填体元件更容易发生横向变形,如图5(a)所示;随着煤体元件体积占比的增加,煤-充填体界面处煤体元件的位移逐渐由正转负(绿色区域),表明此时煤体元件在煤-充界面处产生了向左的位移。对于BP-130 煤充结构体试样,水平位移最大值出现在煤体元件的右下端,这是此处发生局部破碎所致。

2) 除BP-50 和BP-130 煤充结构体试样外,其余4 组BP 煤充结构体试样在峰值应力时的竖直位移场最大值均集中分布于试样的下部,这主要是试样压缩过程中煤充结构体底部为移动加载端所致,如图5(b)所示。随着煤体元件体积占比增加,BP 煤充结构体试样的最大竖直位移逐渐增大,且竖向位移最大值分布区大致经历了“充填体元件中部位置—煤-充填体界面附近—煤体元件边界下端”的转移过程。

由此可见,煤体元件和充填体元件占比变化对BP煤充结构体的位移场特征影响较大。煤体元件和充填体元件的非均衡承载特征,导致其局部区域非均衡变形,充填体元件体积占比越大,在压缩变形中抑制煤体元件变形的效果也越明显。此外,当煤体元件为主要承载体时,容易发生端部应力集中而造成局部失稳,是煤充结构体中值得重点关注的区域。

3.5 声发射响应特征

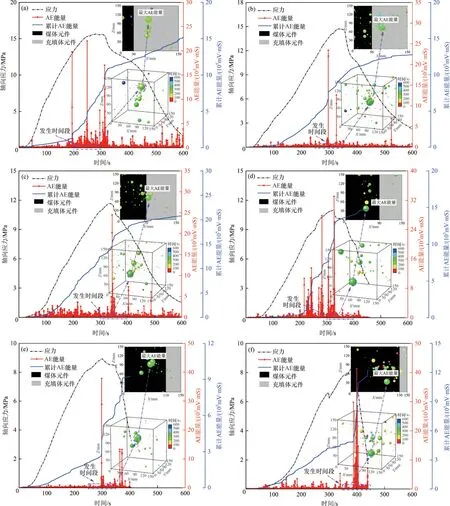

BP 煤充结构体试样单轴压缩过程中声发射(AE)能量、AE 事件分布特征及其在X-Z平面的投影如图6 所示。其中,AE 事件分布图中球体代表AE事件,颜色代表时间,球体越大,则该点的AE能量越大。从图6可以看出:

图6 BP煤充结构体试样AE能量特征及破裂点分布Fig.6 AE energy characteristics and AE events distribution of BP coal-backfilling structure samples

1) 6组BP煤充结构体试样的AE能量增长规律相似。在压密变形阶段和弹性变形阶段,随着试样内部微裂纹的闭合和萌生,煤充结构体内部的AE事件频繁发生,但总体释放的能量较弱,使得累计AE 能量缓慢增大。AE 能量激增主要出现在峰值破坏前后,此时AE 能量急剧释放,累计AE能量也呈现出阶梯式上升的变化趋势,可作为煤充结构体试样破坏的重要前兆;随着BP结构体试样中煤体元件体积占比的增加,最大AE能量逐渐增大。在峰后阶段,BP-30、BP-50、BP-70 和BP-90 煤充结构体试样的AE 能量释放逐渐减弱,累计AE 能量增长趋于平缓;BP-110 和BP-130 煤充结构体试样的累积能量依然大幅增长,直至发生整体破坏失稳。

2) BP 煤充结构体试样中煤体元件的体积占比变化对AE 事件的分布影响显著。BP-30 和BP-50煤充结构体试样的AE 事件分布较为均匀,最大AE 能量均位于充填体元件中,且AE 事件数量明显比其他4组的多,这主要是由于充填体元件中原有微裂纹比煤体元件的多,导致压缩过程中AE信号大。随着煤体元件体积占比增加,BP 煤充结构体试样中AE事件数逐渐减少,且多集中分布于煤体元件中,最大AE 能量也均出现在煤体元件中(BP-90、BP-110、BP-130),这与前面所述的煤充结构体试样最大主应变演化规律一致,也进一步说明在压密阶段后,BP 煤充结构体试样中体积占较大的元件为主要承载体,占比较小的元件为协同承载体。

3.6 破坏形态

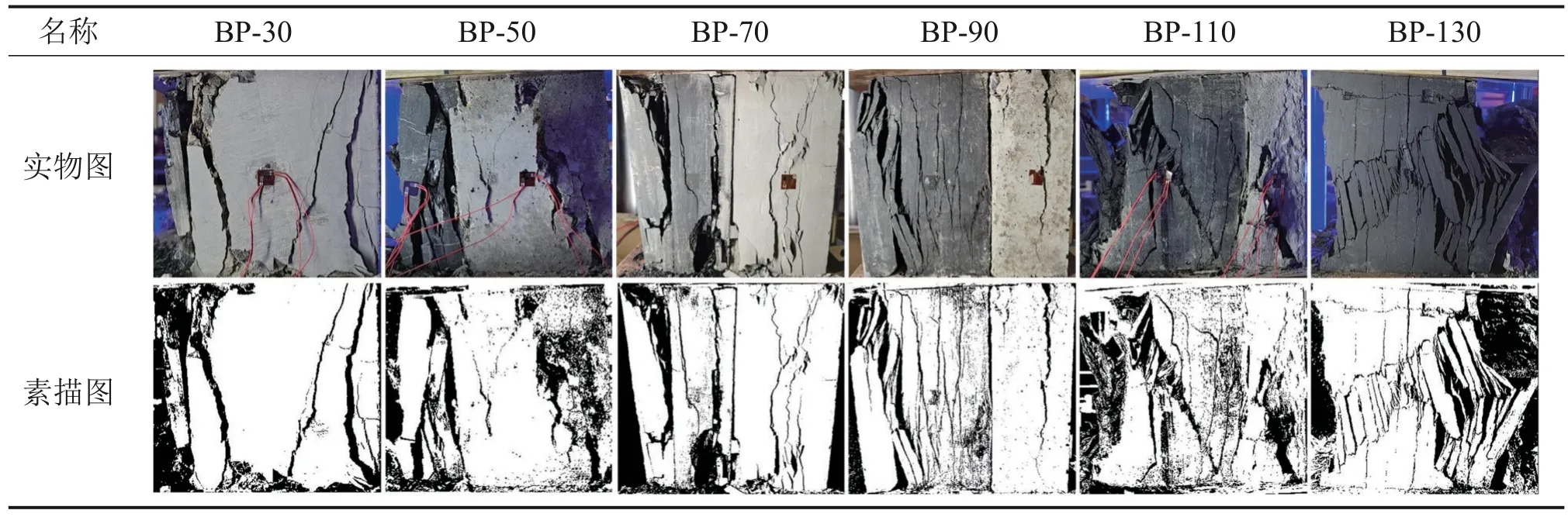

不同BP 煤充结构体试样的最终破坏形态如表4所示。从表4可知:

表4 BP煤充结构体试样的最终破坏形态Table 4 Ultimate failure patterns of BP coal-backfilling structure samples

1) BP 煤充结构体试样中煤体元件破碎程度比充填体元件的大。随着煤体元件体积占比增加,BP 煤充结构体试样的破坏程度逐渐严重。BP-30和BP-50煤充结构体试样以拉伸破坏为主,多条主裂纹平行于加载方向;煤体元件发生局部剪切破坏导致边缘处脱离片帮,充填体元件的破坏则表现为边缘处内凹破坏。BP-70煤充结构体试样的裂纹主要分布在煤体元件和充填体元件的中部,呈现出拉伸破坏为主的失稳模式,煤体元件边界破坏严重但未完全脱落。BP-90 和BP-110 煤充结构体试样的充填体元件中各出现1条上下贯通的拉伸裂纹,煤体元件的破坏则由边缘向内部扩展;煤体元件边缘处以剪切破坏为主,煤和充填体界面处则以拉伸破坏为主。BP-130 煤充结构体试样主要发生了剪切滑移破坏,煤体元件右下端向煤-充界面左上端形成1条倾斜破裂带,且接近于单轴压缩条件下完整煤样的破坏模式;对于充填体元件而言,由于侧向约束的递减,发生了完全脱离式劈裂失稳。

2) BP 煤充结构体试样的压缩破坏是煤体元件和充填体元件中裂纹由细观向宏观演变的结果。煤体元件在承载过程中容易发生脆性破坏;充填体元件内部存在较多的微空隙,在压缩过程中容易产生变形,进而为煤体元件提供一定的侧向约束力,并缓减煤体元件中裂纹的发育与扩展。随着BP 煤充结构体试样中充填体元件体积占比减少,其对煤体元件的横向约束作用逐渐减弱;此时,煤体元件由于所承担载荷的增加导致无约束的一侧在端部产生应力集中,使得裂纹由煤体元件边界不断向煤-充界面处发育,并导致煤体元件体积占比较大的BP煤充结构体的破坏更为严重。

4 BP煤充结构体损伤演化

4.1 基于声发射特征的损伤模型

在单轴压缩过程中,煤岩声发射振铃计数与其内部损伤存在一定的关联性[35-37]。损伤变量D和微元损伤率φ(ε)可以描述BP 煤充结构体试样的损伤演化,具体的关系式为

假设BP 煤充结构体试样的微元强度服从Weibull分布,则其微元损伤率可表达为

式中:ε为BP 煤充结构体试样在单轴压缩过程中的应变;m为形状参数;α为尺度参数。

将式(2)代入式(1),通过积分可得BP煤充结构体的损伤变量D:

若BP 煤充结构试样损伤后的累积AE 振铃计数为M0,且Mε表示BP 煤充结构试样单轴压缩应变为ε时对应的累积AE振铃计数,则Mε与M0之间的微元计数率关系为

联立式(3)和式(4)可得BP煤充结构体试样单轴压缩过程中的损伤变量D与AE振铃计数之间的关系:

在单轴压缩过程中,由于试验条件和环境等因素的影响,BP 煤充结构体在试验停止时所达到的峰后应力有所差异。因此,引入修正系数μ对损伤变量进行修正:

其中:σp为BP 煤充结构体试样的峰值破坏强度,MPa;σr为BP煤充结构体试样的残余强度,MPa。由于BP-90、BP-110 和BP-130 煤充结构体试样峰后的应力急剧下降,无明显残余强度,故残余强度取值为0 MPa。

因此,基于声发射振铃计数的单轴压缩BP 煤充结构体试样的损伤模型为

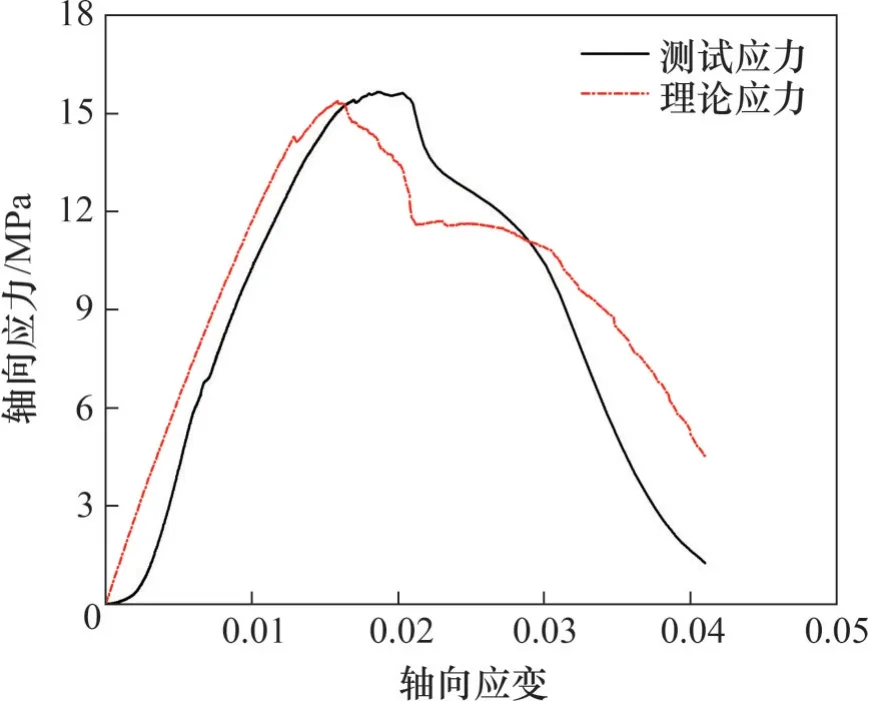

以BP-30煤充结构体试样为例,将其单轴压缩的试验值代入式(7),发现其理论应力-应变曲线与实际测试曲线几乎吻合,如图7所示。这说明式(7)基于声发射振铃计数所定义的损伤变量是合理的。

图7 BP-30煤充结构体试样单轴压缩理论应力-应变曲线与实际测试值对比Fig.7 Theoretical and test stress-strain curves of BP-30 coal-backfilling structure samples under the uniaxial compression

4.2 BP煤充结构体的损伤演化分析

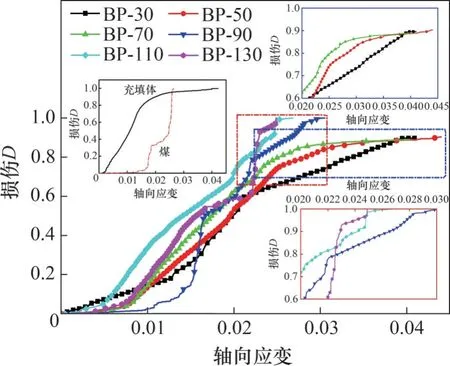

将试验中所获得的AE振铃计数代入式(6),可得到6 组BP 煤充结构体试样应变-损伤曲线,如图8所示。

图8 BP煤充结构体应变-损伤曲线Fig.8 Strain-damage curves of BP coal-backfilling structure samples

从图8可以看出BP煤充结构体试样的应变-损伤曲线变化趋势总体包括以下阶段:

1) 初始损伤阶段。BP 煤充结构体试样内部的裂纹没有明显增加,其内部损伤较弱,此时,损伤变量缓慢增长。

2) 损伤发展阶段。BP 煤充结构体试样中原有裂纹开始扩展,新生裂纹不断产生,并出现剥落、片帮等现象,损伤量不断增加。在此过程中,BP-90、BP-110、BP-130 煤充结构体试样的损伤变量快速上升至损伤临界值,发生整体破坏。

3) 损伤衰减阶段。BP-30、BP-50 和BP-70 煤充结构体试样由于破坏后充填体元件仍保持有一定的残余强度,减小了结构体试样的损伤速度,进而使得损伤逐渐趋近最大值。

上述现象进一步说明BP 煤充结构体的损伤发展是一个渐进损伤的过程。充填体元件和煤体元件在承载过程中相互作用。煤体元件占比越大,BP 煤充结构体损伤值增大越迅速,也更易造成结构体突然失稳;相反,当充填体元件体积占比较大时,可减小BP煤充结构体的损伤速度。

5 BP 煤充结构体单轴压缩失稳机制

柱旁单侧充填后,部分覆岩载荷由煤柱转移至充填体中,导致围岩应力重新分布,并形成“煤柱-充填体”协同承载结构,共同支撑上覆岩层。BP 煤充结构体的失稳是煤柱和充填体相互作用的结果,本文从3 个方面来具体阐释其失稳机制。

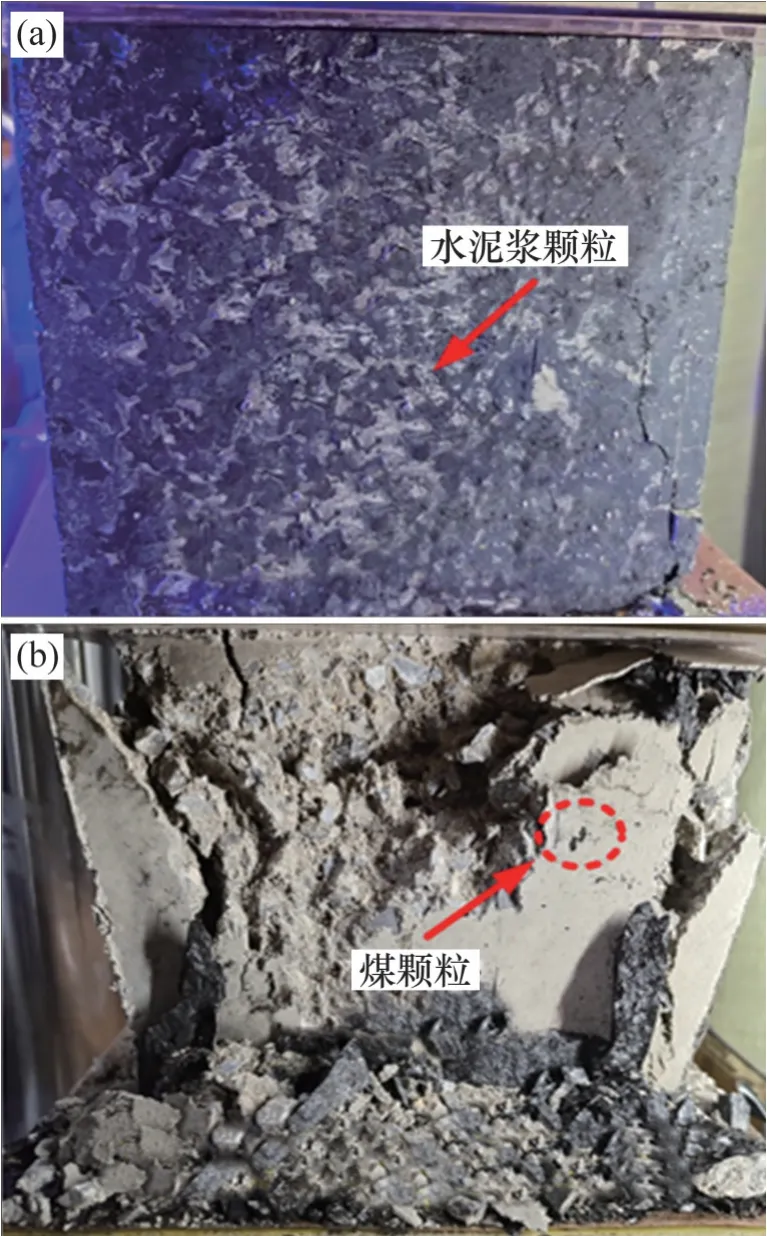

1) 煤-充界面初始破坏。充填体元件与煤体元件界面的强度主要来源于充填体元件中水泥浆颗粒与煤体颗粒之间的黏结作用,如图9所示。水泥浆颗粒嵌入或侵入周边煤体可以提高界面处的黏结力[38]。

图9 煤体元件与充填体元件界面破坏实拍图Fig.9 Interface failure of coal element and backfilling body element

由于煤体元件表面较光滑,水泥浆颗粒难以大量嵌入煤体元件表面,使得界面处水泥浆颗粒和煤体颗粒形成的黏结强度非常小,进而在单轴压缩过程中最早发生拉伸破坏或剪切破坏。具体地,在BP煤充结构体试样单轴压缩过程中,充填体元件产生的横向变形大于煤体元件产生的横向变形,使得二者在界面处相互作用,形成水平挤压力。

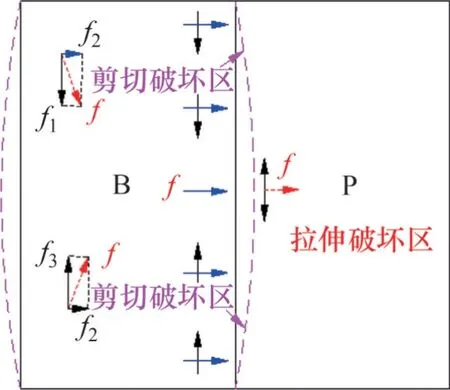

BP 煤充结构体中央区域界面的黏结强度小于水平拉应力,界面发生劈裂,形成明显的拉伸破坏区;当BP煤充结构体上下区域界面的黏结强度小于水平挤压力与垂直载荷的叠加合力时,界面发生滑移,形成明显的剪切破坏区。上述2种破坏模式共同作用,使得煤体元件表面的煤体颗粒与充填体元件中水泥浆颗粒相互分离,并出现了界面的初始破坏,如图10 所示。图10 中,f1为竖直向下的合力,f2为水平挤压力,f3为竖直向上的合力,f为合力。

图10 BP煤充结构体煤-充界面受力分析Fig.10 Mechanical analysis of interface for the BP coal-backfilling structure samples

2) 煤体元件/充填体元件的联动破坏。在BP煤充结构体中,当界面发生初始破坏后,煤体元件或充填体元件会发生联动破坏,这主要与两者的承载特性密切相关。具体地,假设BP煤充结构体整体所受覆岩载荷均匀分布,记作Q,煤柱和充填体所承担的载荷分别为QP和QB。此时,Q、QP和QB之间的关系为

其中:wP为煤体元件的宽度;wB为充填体元件的宽度。

由式(8)可知:当煤体元件和充填体元件的宽度相同时,两者能够均衡分担覆岩载荷。当煤体元件和充填体元件宽度不一致时,宽度较大的元件承担的载荷大于宽度较小的元件承担的载荷,即两者在加载过程中呈现出显著的非均衡承载特性,此时,当外部垂向载荷大于煤体元件或充填体元件的强度时,裂纹会最早出现在承载能力小的元件中,诱发联动破坏。

3) 煤充结构体的系统失稳。随着外部载荷持续增大,当煤体元件和充填体元件依次发生联动破坏时,BP 煤充结构体系统会丧失承载能力,并引发整体失稳。

6 结论

1) 在单轴加载条件下,随着煤体元件体积占比增加,BP 煤充结构体的承载能力逐渐减小,弹性模量先减小后增大,而峰值应变先增大后减小。

2) BP 煤充结构体试样在单轴加载过程中,界面位置最早出现应变集中带,之后体积占比较大的元件出现应变集中带及最大AE能量,起到主要承载作用,并控制BP煤充结构体试样的最终破坏模式;体积占比较小的元件相对滞后出现应变集中带,起到协同承载作用。

3) BP 煤充结构体试样的损伤会经历一个渐进损伤过程,主要包括初始损伤阶段、损伤发展阶段和损伤衰减阶段;煤体元件体积占比越大,BP煤充结构体损伤值增长越迅速,也更易造成结构体突然失稳;相反,充填体元件体积占比增大会减小BP煤充结构体试样的损伤速度。

4) BP 煤充结构体试样的失稳最早由煤-充界面的剪切破坏或拉伸破坏所引发,之后煤体元件或充填体元件发生联动破坏,导致BP煤充结构体试样丧失整体承载能力,并引发最终失稳。