基于微观断裂机制外加劲肋X型圆钢管相贯节点承载力研究

2023-08-08阳勇黄政华何响

阳勇 黄政华 何响

摘要:为了研究外加劲肋X型圆钢管相贯节点的断裂行为,对本文设计的30个模型进行有限元分析,运用空穴扩张模型(void growth model, VGM)对节点进行断裂预测。分析加劲肋几何参数和支主管外径比对外加劲肋X型圆钢管相贯节点承载力的影响。运用VUSDFLD子程序分析节点断裂区域子模型开裂到完全断裂这一过程承载力的变化情况和裂纹扩展过程。结果表明:外加劲肋长度的增加会提高节点的承载能力,外加劲肋的厚度对节点的承载力影响不大。支主管外径比的改变会改变节点的破坏模式,随着支主管外径比的增加,节点刚度提高,节点的断裂出现在节点极限变形之前,外加劲肋对节点承载能力的提高效果会先增加后减小,当支主管外径比很大时,采用加劲肋加固的效果不再那么明显。无论是否设置外加劲肋,节点焊缝在开裂后,节点不会立即失去承载能力,节点从开裂到完全断裂过程中承载力会有所提高,随着相贯节点焊缝焊脚尺寸的增加,节点的承载能力逐渐提高,节点从开裂时刻到断裂时刻承载力提高的比率会逐渐增加。

关键词:加劲肋;相贯节点;子程序;断裂;裂纹扩展

中图分类号:TU392.3文献标志码:A钢管结构最先出现于海洋平台结构中,而随着建筑行业的不断发展,钢管结构广泛应用于机场、展览馆、体育馆、车站等大型建筑结构。钢管结构得到广泛的应用离不开其自身抗扭性能好、稳定性好、抗弯性强、施工简便、外观优美等优点。而随着多维数控切割技术的出现和发展,解决了相贯线切割困难等问题,使得相贯节点广泛应用于建筑结构中[1-3]。在实际工程中,由于受力的复杂性使得相贯节点不仅仅承受轴力,同时受到较大剪力和弯矩的影响,而对于钢管这样的薄壁结构,它的轴向刚度远远大于径向刚度,破坏总是源于节点传来的径向荷载,加上节点连接方式对应力分布的影响,使得破坏往往发生在节点处。所以,节点的性能是决定整体结构承载能力的重要因素。在实际工程中,通常会对节点进行加强来提高其强度,其加固方式有给主管节点加垫板、主管焊接外加劲肋、主管设置环口板、主管内填充混凝土、主管管壁局部加厚、节点外贴碳纤维布加固等[4-6]。

隋伟宁等[7]对采用垫板加强的K型圆钢管节点进行分析,得出垫板参数会影响垫板加固的K型圆钢管的极限承载力。NASSIRAEI等[8]采用环口板加固T/Y型节点,通过数值模拟的方法分析节点参数对承载力的影响,提出了加固型节点的承载力公式。李培阳等[9]对环口板加强的K型圆钢管进行轴向受力试验研究,发现节点会出现主管塑性变形过大、弦管局部凹陷、受拉支管焊缝断裂这三种破坏模式,环口板尺寸对节点极限承载力影响较大。罗永锋等[10]系统分析了加劲肋对相贯节点力学性能的影响,得出加劲肋能够提高相贯节点的承载力和刚度,从而提高结构的稳定性和节点的安全性。ZHU等[11]对外加劲肋加强的T型圆钢管进行轴压试验发现,随着加劲肋尺寸的增加,节点承载能力也随之增加,并证明了设计加劲肋高度和长度相等是合理的。李晨等[12]对加劲肋加强的T型圆钢管节点进行面内抗弯承载力试验研究,得出加劲肋能够提高节点的强度和刚度,使节点的承载能力提高。DING等[13]对承受轴向拉力的外加劲肋X型圆钢管节点进行试验研究和有限元模拟,得出加劲肋明显提高节点的极限强度和初始刚度,从而提高节点的受拉性能。

国内对加固型节点的断裂研究还比较少,相贯节点的断裂是一种延性破坏,断裂时塑性应变较大。与传统断裂力学相比,基于微观机制的断裂模型考虑了应力-应变场的影响,能够更准确地预测钢结构的断裂[14]。目前,单调加载下的微观断裂预测模型有RICE等[15]提出的VGM模型;LIAO等[16]校准了Q345钢的微观断裂参数;王睿智等[17]校准了Q235B钢、Q345B钢、ER-50型焊材的微观断裂参数。所以,可以通过有限元的方法将VGM模型运用到钢结构中。尹越等[18]用VGM模型预测XK型圆钢管的断裂,验证了VGM模型预测断裂的准确性。李金龙等[19]用VGM模型预测K型圆钢管的断裂,并运用VUSDFLD子程序模拟节点的裂纹扩展情况,验证了支管间隙对断裂的影响。综上所述,用VGM模型预测相贯节点的断裂行为是可行的。

目前,对于加固型圆钢管相贯节点都是以节点主管壁的塑性破坏做为节点的极限状态,往往节点主管达到塑性破坏时,节点是还能继续承载的,这时节点裂纹可能并未出现,为更好的分析节点的破坏模式,对节点断裂的研究是必要的,而微观断裂预测模型的出现可以很好地预测裂纹的产生,诸多学者已经对微观断裂预测模型进行了多方面验证,它在钢结构中是适用的,本文运用VGM模型对外加劲肋X型圆钢管相贯节点进行断裂预测,并分析加劲肋参数和支主管外徑比对节点承载力的影响,分析节点的破坏模式,将VGM模型编入VUSDFLD子程序,运用断裂区域的子模型分析在不同焊缝的焊脚尺寸下节点承载力的变化情况和节点的裂纹扩展过程。

1基于微观机制的断裂预测模型

2外加劲肋T型圆钢管相贯节点试验与有限元分析

2.1试验与有限元模拟

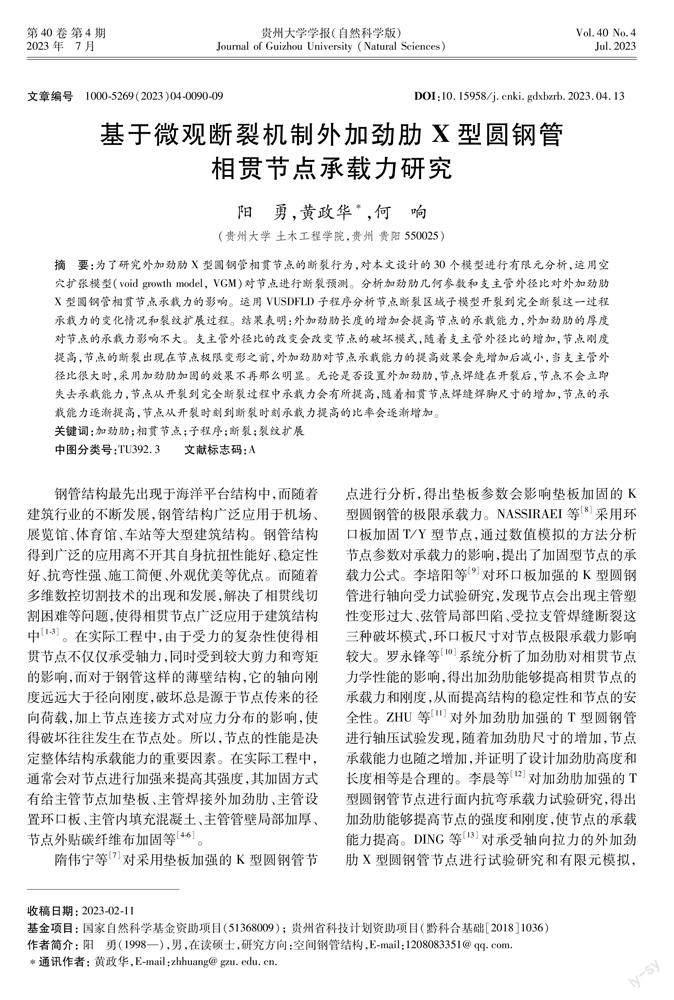

赵岩等[20]对加强和未加强T型节点进行轴向压力对比试验,研究外加劲肋加强方式对节点承载力的影响。本文通过数值模拟与试验对比,验证有限元建模的准确性,并用于外加劲肋X型圆钢管相贯节点承受轴向拉力的有限元分析,试件几何尺寸如表1所示。

通过ABAQUS有限元软件的实体单元对支主管、焊缝、加劲肋进行建模。运用Merge功能将主管、支管、焊缝、加劲肋合并在一起。焊缝根部间隙取0.5 mm。网格单元类型选用C3D8R,网格尺寸整体取2 mm。为了节省计算成本,又因T型节点是对称的,所以模拟了四分之一模型。主管两端都视为理想铰接,支管只有轴向位移,限制其他方向的自由度。文中各部件的材料属性均采用文献[20]中试验得到的材料属性。

2.2验证结果

对文献中T1、T2、T3、T4试件进行有限元模拟,与试验结果进行对比,结果发现有限元模拟的荷载-位移曲线与试验相似,极限载荷接近,这证明了有限元模拟的准确性。试验与有限元模拟的荷载-位移曲线如图1所示。

3外加劲肋X型圆钢管相贯节点有限元断裂预测

由于大部分节点承载性能的研究都集中在节点承受支管静压力的情况,而针对外加劲肋加强节点支管受拉都以它的极限变形准则判断节点的极限承载能力,对节点的断裂情况研究较少,本文通过设计0.5、0.6、0.8三种不同类型支主管外径比的节点,而外加劲肋长度设计120、180、240 mm三种尺寸,外加劲肋厚度设计6、9、12 mm三种尺寸,组合得到30个节点模型来研究外加劲肋X型圆钢管相贯节点的开裂情况,并运用VUSDFLD子程序对不同焊脚尺寸的12个节点进行研究,分析节点的极限承载能力和裂纹扩展情况。

3.1有限元模拟

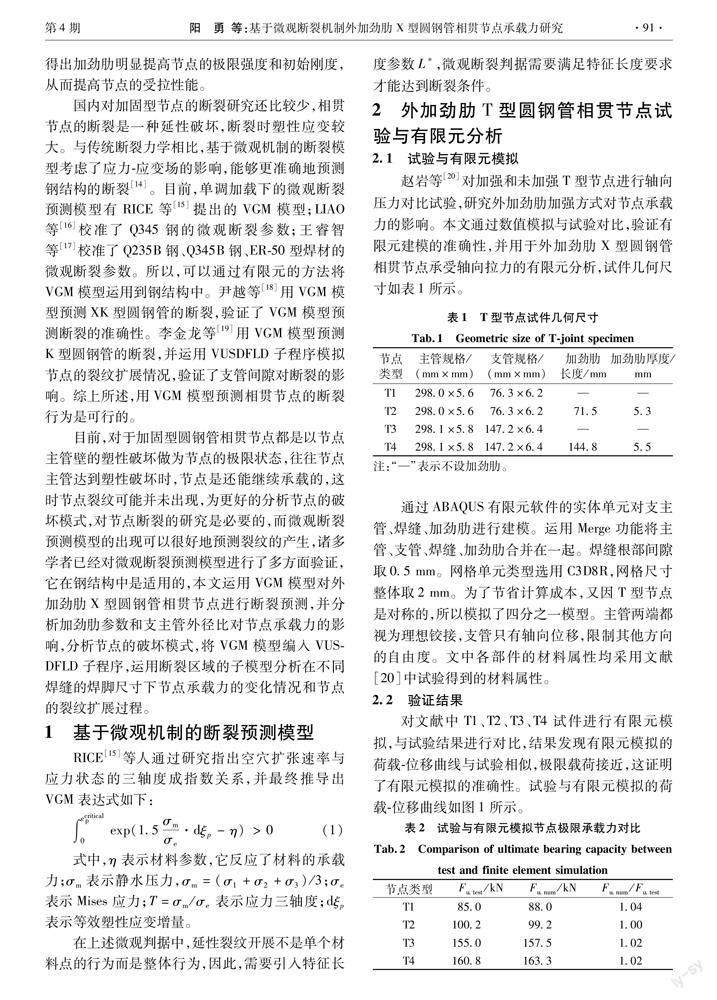

运用VGM模型预测外加劲肋加固和未加固的X型圆钢管相贯节点的断裂。设计主管长度为1 200 mm,支管长度为500 mm,相贯节点焊缝和外加劲肋焊縫均采用全周角焊缝,焊脚尺寸hf取1.2倍支管壁厚,焊缝根部间隙取0.5 mm。采用实体单元建模,网格单元类型选用C3D8R,整体网格尺寸取2 mm,为满足特征长度的要求并减少计算量,采用子模型技术,设计子模型1和子模型2,网格尺寸从1到0.3进行过渡。由于X型圆钢管的对称性,所以采用八分之一节点建模。主管端部施加铰接约束,支管施加轴向位移荷载,对称面施加对称约束条件。节点尺寸如表3所示,有限元模型如图2所示。

3.2节点断裂参数

本文运用VGM模型对上述节点进行断裂预测,采用文献[17]校准的Q345钢的微观断裂参数和真实应力-塑性应变曲线。弹性模量取2.06×105MPa,泊松比取0.3。断裂参数如表4所示。

3.3断裂预测

由VGM判据可知,在等效塑性应变最大、应力最大的区域最容易发生延性断裂,在整个加载过程初期,应力集中最严重的区域出现在相贯线鞍点焊缝内侧与支管相交的焊根处,如图3所示。提取该区域子模型2的主应力、Mises应力、等效塑性应变等结果,运用VGM判据进行断裂预测,子模型等效塑性应变云图如图4所示。

本文各模型的荷载-位移曲线如图5所示,其中纵坐标为支管轴力,横坐标为受拉支管轴向位移。节点承载力如表5所示。通过比较模型的荷载-位移曲线,比较开裂荷载可以发现,外加劲肋能提高节点的承载能力,原因是外加劲肋承受了部分荷载,减小了节点的应力集中。通过图5中模型的荷载-位移曲线,可以发现,随着加劲肋长度的增加,节点的开裂荷载也在增加,这证明加劲肋长度与节点的承载能力成正相关。加劲肋厚度的变化对节点承载能力几乎没有影响,节点的开裂荷载相差不大。文中只具体列出了模型X1、X2、X5、X8和模型X2、X3、X4对比的荷载-位移曲线,如图5中(d)和(e)所示,通过图5中(a)—(c)可知,其它模型也有此规律,为节省篇幅,故其它模型的荷载-位移曲线对比不在文中展现。

在加劲肋厚度tb不变时,模型支主管外径比β与节点开裂荷载的关系曲线如图6所示,其中,纵坐标荷载为节点的开裂荷载Nk,横坐标为β值。

通过图6可知,在加劲肋厚度一定的情况下,当加劲肋长度不变时,随着支主管外径比β的增加,节点的开裂荷载逐渐提高。当β不变时,随着加劲肋长度的增加,节点的开裂荷载逐渐提高。在加劲肋厚度tb等于9mm的情况下,当β为0.5时,外加劲肋加固的X型圆钢管相贯节点的开裂荷载随着外加肋长度的增加与未加固的节点相比,分别提高了3.92%、12.7%、22.6%;当β为0.6时,节点开裂荷载分别提高了9.9%、16.2%、23.8%;当β为0.8时,节点开裂荷载分别提高了7.3%、14.5%、21.8%。由此可知,加劲肋长度对节点的承载力的影响是显著的。当加劲肋长度为120 mm时,外加劲肋加固的X型圆钢管相贯节点的开裂荷载随着β的增加与未加固的节点相比,分别提高了3.92%、9.9%、7.3%;当加劲肋长度为180 mm时,节点开裂荷载分别提高了12.7%、16.2%、14.5%;当加劲肋长度为240 mm时,节点开裂荷载分别提高了22.6%、23.8%、21.8%。由此可知,当β增大时,加劲肋对节点承载能力的提高效果先增加后减小,所以当β很大时,采用加劲肋加固的效果不再那么明显。通过表5中Nk与Nu的比值可知,当β较小时,开裂会出现在主管极限变形之后,随着β的增大,节点的刚度有所提高,开裂逐渐出现在主管极限变形之前,开始由延性断裂控制节点的极限承载力,所以β的增加会改变节点的破坏模式。

4焊缝尺寸hf对节点极限承载力的影响及节点裂纹扩展分析为了正确分析节点的极限状态,进行ABAQUS二次开发,将VGM判据编入VUSDFLD子程序,分析单调荷载作用下节点的断裂过程,考虑相贯节点不同焊缝的焊脚尺寸对节点承载力和节点裂纹扩展过程的影响。为了准确模拟节点的断裂情况,使其单元尺寸接近钢材的特征长度,同时节省计算时间,本文通过对节点断裂区域的子模型进行开裂预测,分析子模型从开裂到完全断裂时承载力的变化情况,并据此来判断在不同焊脚尺寸下,子模型开裂到断裂这段时间内节点承载力是否会提高。子模型网格尺寸为0.3 mm。通过分析可知,当节点承受的荷载不断增加时,节点会发生较大的塑性变形,当达到开裂条件时,部分材料失效,退出工作。裂纹会从鞍点焊缝内侧焊根处沿着相贯线向冠点方向扩展,并且裂纹的扩展速度会随着节点塑性变形的增大而加快,节点断裂过程如图7所示。本文对模型X11、X12、X15、X18分别采用焊脚尺寸为1.2t、1.4t、1.6t的情况进行有限元分析,其中,t为较小管壁厚度,荷载-位移曲线如图8所示。图中▲为考虑裂纹扩展时子模型的开裂值,■为考虑裂纹扩展时子模型完全断裂时对应的荷载值。节点在不同焊脚尺寸下的承载力如表6所示。

通过对比模型X11、X12、X15、X18在不同焊脚尺寸下的荷载-位移曲线可知,无论节点是否设置外加劲肋,它们的承载能力都随着节点焊脚尺寸的增加而增加。对比VGM判据和VGM子程序预测节点开裂的值可以发现,两者的吻合性较高,这证明将VGM编入子程序对节点裂纹扩展进行研究的准确性。通过对比节点的开裂荷载与极限荷载可以发现,对于模型X11,节点在hf为7.2、8.4、9.6 mm三种尺寸下,节点从开裂到破坏过程中,承载力分别提高了2.1%、6.7%、6.9%;对于模型X12,节点从开裂到破坏过程中,承载力分别提高了2.6%、4.5%、4.8%;对于模型X15,节点从开裂到破坏过程中,承载力分别提高了3.0%、3.4%、6.5%;对于模型X18,节点从开裂到破坏过程中,承载力分别提高了3.0%、6.0%、8.7%。由此可知,无论是否设置外加劲肋,节点焊缝在开裂后,节点不会立即失去承载能力,节点从开裂到完全断裂过程中承载力会有所提高。而随着相贯节点焊缝焊脚尺寸的增加,节点开裂到完全断裂过程中承载力提高的比率会逐渐增加。其原因是当焊缝焊脚尺寸较小时,焊缝鞍点应力集中较为严重,再加上焊缝强度不够,使得节点开裂后很快就破坏,而随着焊缝焊脚尺寸的增加,焊缝强度增强,这会减缓节点焊缝的应力集中情况,所以节点的开裂荷载和断裂荷载均会有所提高。而加劲肋尺寸对节点开裂后继续承载的能力影响不大,其原因是本文所分析的模型断裂的位置都在焊缝处,所以焊缝强度对节点承载力的影响相对于加劲肋尺寸是比较大的。而在焊缝尺寸相同时,加劲肋对节点承载力的提高就体现得比较明显。所以在相贯节点焊缝满足规范要求时,运用外加劲肋加强X型圆钢管相贯节点是比较适用的。

5结论

本文运用VGM断裂预测模型对外加劲肋X型圆钢管相贯节点进行有限元分析,讨论外加劲肋尺寸及支主管外径比对节点承载力的影响,用VGM子程序对不同焊脚尺寸的节点裂纹扩展过程进行研究,主要结论如下:

1)外加劲肋能提高X型圆钢管相贯节点的承载能力。加劲肋厚度对节点的承载能力影响不大,随着加劲肋长度和β的增加,节点的承载能力逐渐提高。而β可以控制节点的破坏模式,当β较小时,开裂会出现在主管极限变形之后。当β增大时,加劲肋对节点承载能力的提高效果先增加后减小,所以当β很大时,采用加劲肋加固的效果变得不明显。

2)验证了将VGM判据编入ABAQUS子程序的準确性,裂纹会出现在相贯节点鞍点焊缝内侧焊根处,随着荷载不断增加,裂纹会沿着相贯线向冠点方向扩展。

3)无论是否设置外加劲肋,节点焊缝在开裂后,节点不会立即失去承载能力,还能继续承载一段时间,当达到焊缝极限时,节点会逐渐丧失承载能力直至破坏。随着焊缝焊脚尺寸的增加,节点的承载能力逐渐提高,节点开裂到断裂过程中,承载力提高的比率会增加。参考文献:

[1]黄政华, 张其林, 杨宗林, 等. 平面钢管桁架的面外稳定分析模型研究[J]. 土木工程学报, 2011, 44(5): 49-56.

[2] 韩涵, 郑涛, 王旭东, 等. X形圆钢管相贯节点焊缝断裂预测及承载力分析[J].建筑结构, 2022, 52(13): 99-105.

[3] 夏义舒, 黄政华, 石小龙. 基于微观机制圆钢管X型相贯节点焊缝延性断裂预测及Lode角参数分析[J]. 空间结构, 2020, 26(4): 75-82.

[4] 朱金. X型带肋圆钢管相贯节点承载力与设计方法研究[D]. 西安: 西安工业大学, 2017.

[5] 郭杰, 杜新喜, 袁焕鑫, 等. 内置横向插板加强空间相贯圆钢管节点受力性能研究[J]. 建筑钢结构进展, 2020, 22(4): 50-56, 109.

[6] 黄山山. 焊接外加劲环和外加劲肋加固T形圆钢管节点轴向受力性能研究[D]. 北京: 北京建筑大学, 2020.

[7] 隋伟宁, 张信龙. 垫板加强K型圆钢管相贯节点力学性能的有限元分析[J]. 沈阳建筑大学学报, 2012, 28(6): 1046-1054.

[8] NASSIRAEI H, LOTFOLLAHI-YAGHIN M A, AHMADI H. Structural behavior of tubular T/Y-joints with collar plate under static in plane bending[J]. Journal of Constructional Steel Research, 2016, 123: 121-134.

[9] 李培阳, 祝磊. 采用环口板加强的K形圆钢管节点轴向承载力试验研究[J]. 工业建筑, 2020, 50(6): 144-149.

[10]罗永峰, 郑博通, 郭小农. 加劲肋对钢管相贯节点力学性能的影响[J]. 结构工程师, 2012, 28(1): 37-44.

[11]ZHU L, ZHAO Y, LI S, et al. Numerical analysis of the axial strength of CHS T-joints reinforced with external stiffeners[J]. Thin-Walled Structures, 2014, 85: 481-488.

[12]李晨, 张大长, 李布辉, 等. 设置加劲肋圆钢管T型相贯节点面内抗弯承载力试验研究及模拟分析[J]. 工业建筑, 2018, 48(7): 135-139, 159.

[13]DING Y N, ZHU L, ZHANG K, et al. CHS X-joints strengthened by external stiffeners under brace axial tension[J]. Engineering Structures, 2018, 171: 445-452.

[14]王伟, 廖芳芳, 陈以一, 等. 基于微观机制的钢结构节点延性断裂预测与裂后路径分析[J].工程力学, 2014, 31(3): 101-108, 115.

[15]RICE J R, TRACEY D M. On the ductile enlargement of voids in triaxial stress fields[J]. Journal of the Mechanics and Physics of Solids. 1969, 17(3): 201-217.

[16]LIAO F F, WANG W, CHEN Y Y, et al. Parameter calibrations and application of micromechanical fracture models of structural steels[J]. Structural Engineering & Mechanics, 2012, 42(2): 153-174.

[17]王睿智. 单调荷载和超低周荷载作用下钢材的微观断裂模型及其参数校准[D]. 长安: 长安大学, 2017.

[18]尹越, 车鑫宇, 韩庆华, 等. 基于微观断裂机制的XK型相贯节点极限承载力分析[J].土木工程学报, 2017, 50(7): 20-26, 121.

[19]李金龙. 基于微观断裂机制的K型圆钢管相贯节点性能研究[D]. 天津: 天津大学, 2018.

[20]趙岩, 李书文, 黄宇星, 等. 用外加劲肋加固T型圆钢管节点的试验研究[J]土木工程学报, 2014, 47 (9): 70-75.

(责任编辑:于慧梅)

Research on Bearing Capacity of CHS X-joints of Externally

Stiffeners Based on Microscopic Fracture Mechanism

YANG Yong HUANG Zhenghua HE Xiang

(School of Civil Engineering, Guizhou University, Guiyang 550025, China)Abstract: In order to study the fracture behavior of the circular hollow section (CHS) X-joints of externally stiffeners, the finite element analysis of the 30 models designed in this paper was carried out, and the void growth model (VGM) was used to predict the fracture of the joints. The influence of the geometric parameters of the stiffener and the ratio of the outer diameter of the branch to the main pipe is analyzed. The VUSDFLD subprogram is used to analyze the change of the bearing capacity and the crack propagation process from the cracking to the complete fracture of the submodel of the node fracture area. The results show that the increase of the length of the external stiffener will improve the bearing capacity of the joint, and the thickness of the external stiffener has little effect on the bearing capacity of the joint. The change of the outer diameter ratio of the branch pipe will change the failure mode of the joint; with the increase of the outer diameter ratio of the branch pipe, the stiffness of the joint increases, and the fracture of the joint occurs before the ultimate deformation of the joint. After the increasing, it decreases. When the ratio of the outer diameter of the branch to the main pipe is very large, the effect of stiffener reinforcement is not so obvious. No matter whether external stiffeners are installed or not, after the joint weld is cracked, the joint will not lose its bearing capacity immediately, and the bearing capacity of the joint will increase during the process from cracking to complete fracture. The bearing capacity of the node gradually increases, and the ratio of the bearing capacity improvement of the node from the moment of cracking to the moment of fracture will gradually increase.

Key words: stiffeners; tubular joint; subroutine; fracture; crack propagation