激光飞行焊在白车身上的应用

2023-08-07赵广力

赵广力

摘要:本文主要从两方面针对激光飞行焊进行了阐述,一方面为激光飞行焊工作站系统构成、工作原理、设备参数对焊接质量的影响。另一方面为工艺分析,从常见质量缺陷、质量缺陷发生机理以及返修标准等方面展开论述。

关键词:激光、飞行焊、振镜

随着汽车工业的发展,汽车产品精细化、感官质量在不断的提升,精美的车身设计也对制造工艺提出更高的要求。突破传统制造工艺,制造出更加精致的产品,才能立于市场的不败之地,汽车车身窄边焊就是发展方向之一。常规的焊接法兰面为16mm以上,如今一些领先主机厂,焊接法兰面已经缩短到6mm,传统的点焊已经不能满足,需进行工艺突破,激光飞行焊可以有效的解决窄边焊问题,本文主要针对激光飞行焊连接技术进行分析。

激光飞行焊系统构成及原理

1. 激光飞行焊工作站组成

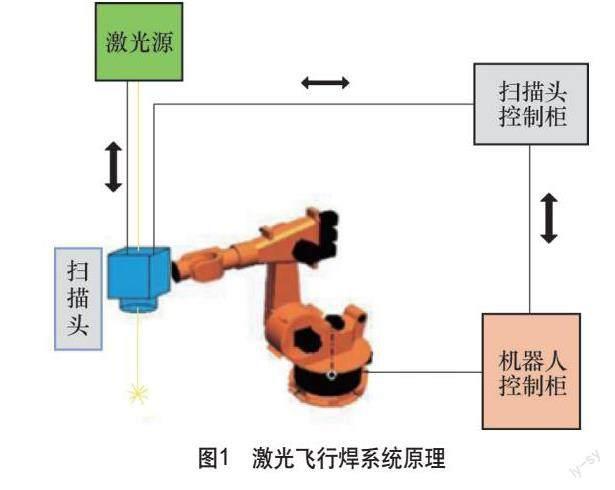

激光飞行焊本质上还是激光熔焊,除激光扫描头与常规激光熔焊头原理有差异外,其他设备构成并无不同。激光飞行焊工作站也是由机器人、激光房、激光源(激光发生器)、光纤、激光头、除尘系统、水冷机、激光源房、激光源環境监测系统、激光功率测试台、激光功率自动检测仪、软件功能包等构成。激光飞行焊系统原理如图1所示。

2. 激光飞行焊工作原理

激光飞行焊属于激光熔焊,但工作原理又区别于激光熔焊,主要体现在激光束定位方式不同。

激光飞行焊工作原理为:激光发生器中的激光束通过光钎传递到安装在机器人上的可编辑聚焦扫描头中,光束在扫描头内部振镜的X,Y轴两个反射镜中折射,计算机精准控制反射镜角度,促使激光束按照编程路径进行高速精确运动。同时通过透镜的线性移动,使光束焦点位置在Z向一定范围内进行调节,变换焦点位置。最终具有一定功率密度的激光束聚焦在工件表面实现扫描焊接。工作原理见图2。

在每道焊缝焊接过程中,激光扫描头距离工件约500mm左右,且扫描头不动,依靠扫描振镜X,Y轴两个反射镜角度变化而改变光束扫描焊接位置,光束从一道焊缝移动到另外一道焊缝时间几乎为零。因此相对于熔焊或点焊,通过机器人移动激光头或焊枪而改变焊缝或焊点位置的方式,效率极大提升。

3. 激光飞行焊主要参数

激光飞行焊主要参数包括机器人速度、扫描焊接速度、焊接功率、离焦量等,合理的参数相互配合,可以提升焊接效率、保证焊接质量。参数的定义及对工艺影响见表1。

激光飞行焊工艺分析

1. 激光飞行焊常见焊接部位

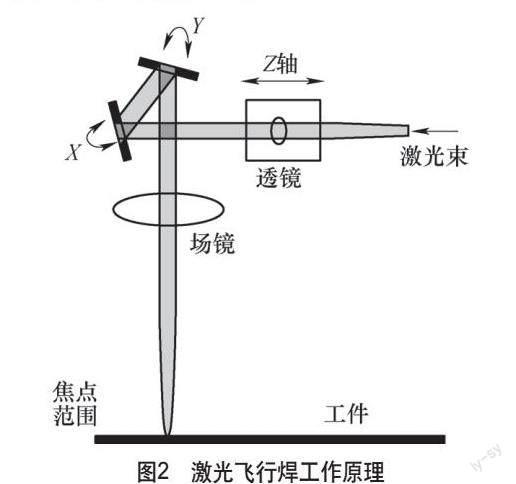

在主机厂,激光飞行焊常见部位为白车身车门窗框,门洞止口、行李箱盖等部位,主要是为解决焊接部位搭接面较窄(6mm)问题。车门窗框为最常见焊接部位见图3。

2. 激光飞行焊焊缝形式

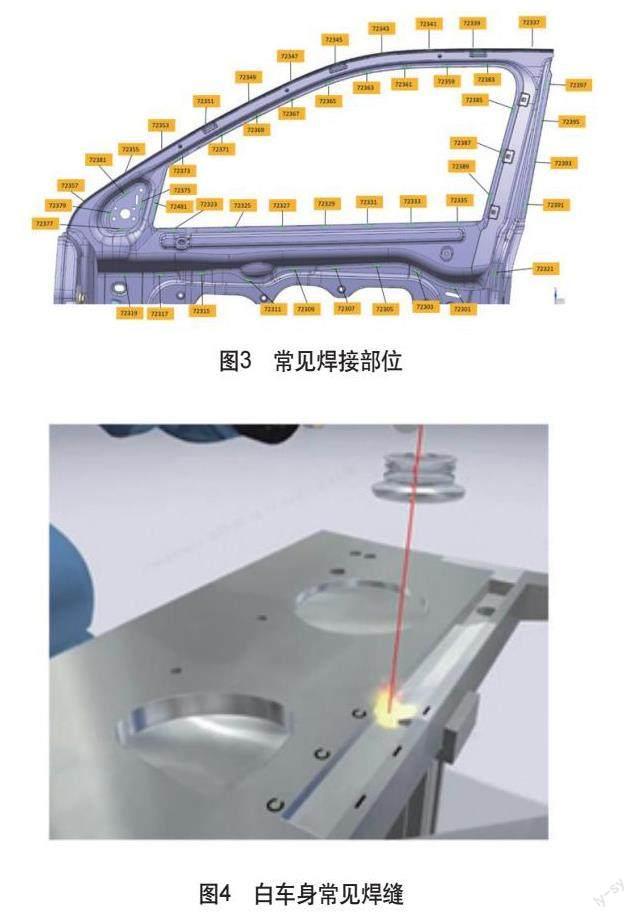

在白车身上常见的激光飞行焊焊缝为一字型和C型,见图4,另外根据需要还可以为S型、凵型等样式。

产品设计过程中,主要以一字型为主,焊缝长度一般为20-30mm,一字型便于调试及质量控制。对于搭接面较小的区域为增加连接强度会设计C型焊缝,相对于一字型焊缝质量缺陷概率要高,调试难度要大。

3. 激光飞行焊凸点

镀锌板激光飞行焊时,需考虑锌蒸汽逸出,需要在待焊接板件表面打凸点,即常说的Dimple。

凸点形成原理:通过“小孔效应”(为熔池前段穿透焊件而形成一个小孔,焰流穿过母材而喷出)金属材料蒸发后急速冷却而在工件表面形成的凸点。

凸点工艺要求:用激光头在板件上打凸点,凸点高度控制在0.15-0.25mm,分布在焊缝横向两端,离焊缝的距离建议控制在1-3mm,凸点之间的距离建议控制在8-10mm,凸点数量依据焊缝长度而定,最终保证板件搭接后的间隙在0.15-0.25mm之间。凸点常见分布见图5。

当焊缝小于0.15mm时,锌蒸气不能通过间隙有效排除,而从焊缝表面排除,易产生气孔缺陷;当焊缝间隙大于0.25mm时,熔化金属不能完全填充间隙,造成强度不足。

针对凸点,通过多组试片实验,最终得出结论:参数为功率4KW、离焦量40mm、扫描时间10ms时打出的凸点高度为0.15mm ,焊接后质量较好且稳定,见图6

4. 激光飞行焊主要质量缺陷

激光飞行焊在调试过程中存在的主要质量缺陷包括凹陷、气孔、虚焊、穿孔、未完全熔透五类问题(见图7)。

影响激光飞行焊焊缝质量的主要因素主要包括五方面,功率、Dimple、匹配、表面、参数,以上因素往往以综合问题的形式呈现,相互作用,需要综合去判断。见图8

(1)焊接缺陷发生主要原因分析 1)凹陷:焊缝处板件间搭接间隙过大,焊接时金属熔液不能完全填充间隙,溶液下沉,冷却后形成凹陷;2)气孔:焊缝处板件间搭接间隙过小,焊接时锌蒸汽无空间逸出,只能从熔池逸出,冷却后产生气孔,多伴随有飞溅的产生;3)虚焊:虚焊主要是因为熔深不够,原因可能为板件间隙过大,或者焊接速度过快导致热量不足,或者离焦量过大导致热量不足;4)穿孔:热输入量过大;5)未完全熔透:间隙不均、焊接速度过快,离焦量设计不合理均可导致熔深不够。由此可见,零件搭接间隙以及焊接参数对激光飞行焊质量影响极大。

(2)影响搭接间隙的主要因素 影响搭接间隙的主要因素为两类,一类为冲压件质量问题,一类为工装夹具问题。冲压件问题主要包括尺寸公差过大、冲压件局部变形、凹坑、波浪、毛刺、切边不合格等。工装夹具问题主要包括夹紧点选取不合理、夹紧面过小、夹具夹紧力过大等因素导致零件翘起,从而导致焊缝处间隙不均。

5. 激光飞行焊调试注意事项及经验总结

(1)有密封要求的区域避免激光飞行焊 由于受冲压件本身品质波动、工装夹具变化以及其他外部因素影响,穿孔问题无法彻底消除,但通过不断优化调整,穿孔概论能够降低至1%以下。由于穿孔导致漏雨风险极大,因此有密封要求的区域尽量避免设计激光飞行焊。

(2)激光飞行焊缝不得设计于产品外观面 由于飞行焊缝普遍存在凹坑问题,影响产品外观精细感知,因此外观面应避免设计焊缝。

(3)焊接法兰面不得低于6mm 焊接面应尽量做大,不得低于6mm,见图9。若法兰面过窄,夹具夹紧后易出现局部翘起,零件搭接间隙不均从而出现虚焊、未完全熔透等缺陷。

(4)搭接面应平直,弧面等复杂曲面避免设计焊缝 夹具夹头设置在焊缝两端,弧面处零件搭接后间隙难以控制,易出现气孔、凹陷、虚焊等缺陷。

(5)C型等形状复杂的焊缝应避免 正常情况下以一字型焊缝为主,只有搭接面比较小的区域为了增加焊缝长度而设计C型焊缝,但C型焊缝曲线过渡处能量密度较高,故此处穿孔概率较高,质量缺陷风险较大。见图10

(6)钢板锌层厚度 激光焊板料搭接面处的镀锌层标准厚度不应超过20μm。当镀锌层厚度超过20μm时,将会对工艺的稳定性造成显著的影响,产生孔洞和较差的焊接强度。

(7)板件搭接方向 一般采用薄板在上,厚板在下

(8)冲压件切边接刀口避免设计在焊缝处 为防止溜边焊,需把焊缝往里面调整,不满足焊缝离边缘1-3mm标准要求;见图11。焊缝离零件边缘远,焊缝处零件搭接间隙难以控制,焊缝不稳定,虚焊、未完全熔透等缺陷概率增加。

(9)焊道附近夹具压紧单元使用铜质压块

激光焊飞溅大,焊渣易粘连铁质夹头上难以清理,同时影响激光焊接质量;

(10)夹具设计时需满足焊缝间隙处塞尺测量需求

工件之间的搭接间隙对焊缝的质量影响极大,因此设计夹具时要充分考虑间隙测量的可操作性。

(11)夹紧点要充分

为保证钣金件夹紧后状态的稳定性,通常每道焊缝两侧均需夹紧,因此夹紧单元设计能充分对工件进行夹持。见图12。

(12)激光焊缝和辅料(密封胶道、焊接剂道)的最小距离为10mm;

6. 激光飞行焊优缺点

相對于传统点焊,激光飞行焊有明显的优势,也有明显的缺点,具体见表2:

7. 激光飞行焊检查及返修标准

通过目视并借助塞尺、钢板尺、游标卡尺等工具,检测激光飞行焊焊缝质量缺陷,判定及返修标准见表3

结语

本文主要为我们在激光飞行焊调试过程中积累的一些经验总结,希望能为同行在调试过程中提供一些参考。