煤矿井下硬岩气动冲击回转钻进效率研究

2023-08-07唐胜利

钟 锋,唐胜利*,王 力,邵 祎

(1.西安科技大学地质与环境学院,陕西西安 710054;2.中煤科工西安研究院(集团)有限公司,陕西西安 710077)

淮南矿区作为我国主要煤炭生产基地,目前主要采用穿层钻孔解决瓦斯或水害问题,在实际生产过程中,钻孔需要穿越多层岩层,尤其遇到坚硬岩层,采用PDC 钻头回转钻进的方法,钻进速度低,钻头磨损严重,施工周期长,影响煤矿井下安全高效生产[1-2]。对于煤矿井下岩石硬度大于10 的硬岩和极硬岩,需要考虑在回转钻进基础上施加冲击载荷,形成冲击回转钻进方法[3-4]。目前有关学者针对冲击破岩进行了如下研究:李玮等在振动学理论基础上分析了岩石在高频冲击下各参数的振动关系[5]。何霞等分析了不同岩性岩石对钻头侵入深度的影响,认为岩石破碎的过程分为4 个阶段[6]。祝效华等建立了破岩仿真模型,分析了后倾角、侧倾角、切削深度、围压等因素对破岩能效的影响[7]。祝效华等分析了冲击功、冲击末速度、钻压、冲击频率、转速、井深及岩性对破岩能效的影响[8]。卜长根等应用ANSYS/LS-DYNA 分析了球齿凿入不同孔隙率岩石的冲击特性,认为岩石孔隙率越大,球齿凿入的冲击力越小[9]。

由于进行现场试验难度大、成本高,一般对于冲击破岩的研究仅采用数值仿真分析或室内实验的方法,研究手段单一,针对不同钻进工艺参数对机械钻速的影响关系研究较少。因此,本文针对淮南矿区钻进硬岩所遇到的问题,采用中风压气动冲击回转钻进方法,运用Workbench/LS-DYNA 显示动力学仿真软件进行不同气体压力和不同钻机转速对机械钻速的影响规律研究,并进行现场试验,优选出适合硬岩钻进的最优参数组合。研究结果对其他煤矿井下硬岩用气动冲击回转钻进方法具有一定参考意义。

1 建立仿真模型

1.1 模型假设

气动冲击回转钻进是在一般回转钻进钻具的基础上加一个气动冲击器,冲击器将压缩空气的能量经过内部活塞反复作用传递给钻头,钻头在冲击载荷和回转切削作用下进行碎岩[10]。在钻进过程中直接影响机械钻速的因素有冲击频率、气体压力、给进压力、钻机转速等参数,参数之间合理搭配才能发挥冲击器最大工作效率[11]。为了更好的用仿真软件分析钻头破岩过程,对钻头和岩体进行如下假设[12-14]:

1)将钻头视为一刚性体,只考虑钻头轴向方向上的位移情况,不考虑钻头变形、磨损。

2)将气动冲击器冲击钻头的冲击能等效为一个冲击压力作用于钻头尾部端面。

3)破碎的岩屑能够及时离开钻孔,即破碎失效的岩体单元被即刻删除。

4)岩石为均匀、连续的各向同性材料。

1.2 模型材料及网格

采用Design-Modeler 三维建模软件进行建模,钻头直径为100mm,岩体为120mm×120mm×30mm 的方块体,然后导入LS-DYNA 中进行前处理。对钻头整体采用自由网格划分,整体采用2mm,切削齿进行1mm 加密处理,对岩体采用六面体网格划分方法,并定义为2mm,建模及网格划分情况如图1所示。

图1 钻头和岩体网格划分模型Figure 1 Mesh generation model of drill bit and rock mass

本次模拟岩体材料基于淮南矿区实际钻进过程中所遇到的硬质砂岩,密度为2.7g/cm3,抗压强度为110MPa,岩体本构模型为Mohr-Coulomb 模型,采用线弹性材料,并定义塑性应变失效,钻头采用等效密度[15]。

1.3 边界条件、载荷和接触设置

在Workbench/LS-DYNA 仿真设置中,将钻头与岩体之间面和体的接触设置为侵蚀接触,钻头切削齿设置为目标面,岩体设置为接触面,动摩擦系数为0.3,刚度控制均设置为1[16],采用Lagrange 算法。将岩体底面和四个侧面设置为无限无反射边界,用以模拟岩体无限区域的情况,同时设置岩体底面为固定面[17]。仿真分析时间为0.08s,将活塞冲击钻头的作用力等效转换为三角形冲击载荷,在0.04s时达到最大,并分别施加不同的冲击压力,用以模拟不同气体压力工况下的钻进效果;并搭配不同钻机转速,用以模拟不同转速工况下的钻进效果;同时对岩体施加10MPa围压,模拟其初始地应力。

2 仿真结果分析

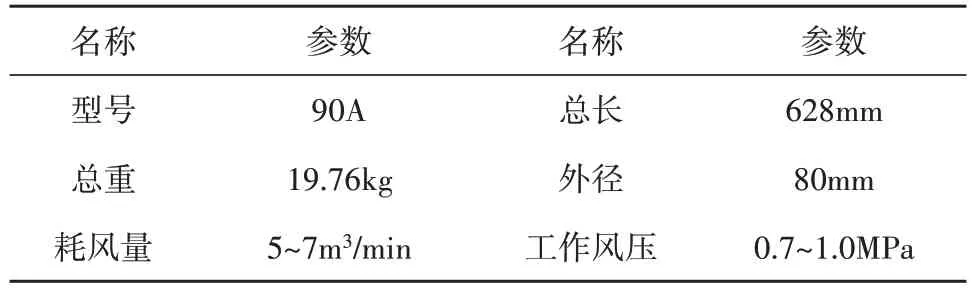

在气动冲击回转钻进实际作业中,机械钻速为在一定钻进时间内的钻孔进尺,本次仿真分析用钻头沿钻进方向的位移表示机械钻速的大小,选择气体压力和钻机转速作为研究机械钻速的主要影响参数。选用CIR90 型中风压气动高效冲击器,其主要技术参数见表1。对不同工况下,冲击频率均取17HZ、钻压均取3MPa。

表1 CIR90气动冲击器主要技术参数Table 1 Main technical parameters of CIR90 pneumatic impactor

2.1 气体压力对机械钻速的影响

在分析气体压力对机械钻速的影响时,需保证其它参数不变的条件下(钻机转速保持40r/min 不变),分别对0.7、0.9、1.1MPa三种气体压力工况下进行仿真计算,将结果数据进行整理,得到不同气体压力工况下的钻头位移曲线图,如图2所示。

图2 不同气体压力下钻头沿钻进方向位移Figure 2 Drill bit displacement along the drilling direction under different gas pressures

由图2 可知,在冲击载荷未达到最大时(0.04s前),三种工况下钻头位移曲线出现大幅波动情况,说明黏滑振动现象明显,当冲击载荷达到最大后,黏滑振动现象均有所改善,其中1.1MPa工况下黏滑振动现象得到较大改善。对比三种工况下曲线可知,钻头位移随着气体压力的增大而增大,气压值分别为0.7、0.9、1.1MPa时所对应的钻头最大位移量分别为3.5、3.9、4.2mm,1.1MPa工况下较0.7MPa工况下钻头位移量提高了20%。说明当保持转速40r/min不变,改变气体压力条件时,在1.1MPa 气体压力作用下钻头对岩体的应力值最大,钻头钻进效果最佳,机械钻速最高。

2.2 钻机转速对机械钻速的影响

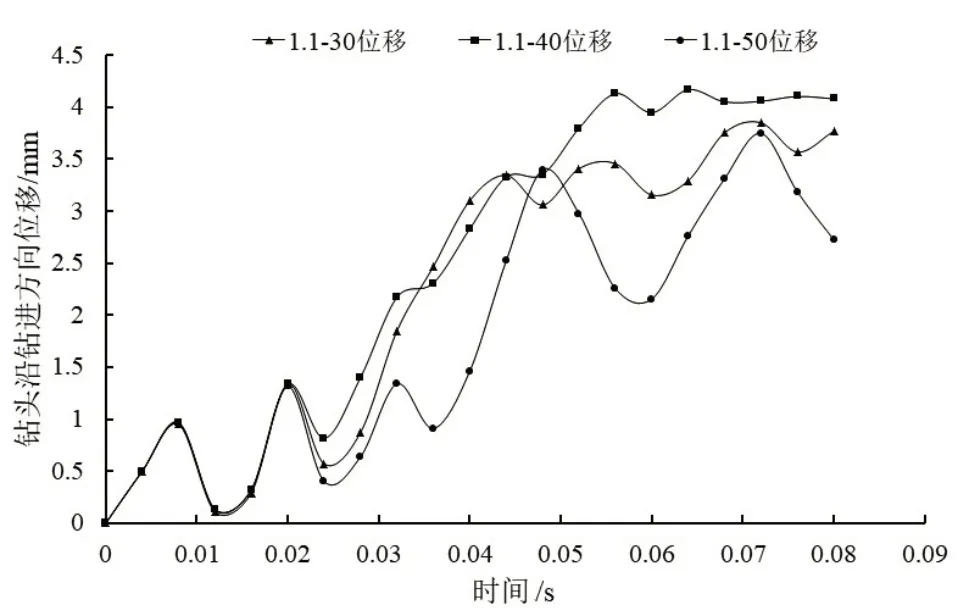

在实际施工过程中,影响转速选择的主要因素是岩石性质。对于硬岩或强研磨性岩石,转速过高会使切削刃早期磨损。为了分析钻机转速对机械钻速的影响,在保证其它参数不变的条件下(气体压力保持1.1MPa 不变),分别对30、40、50r/min 三种转速工况进行仿真计算,将结果数据进行整理,得到不同转速工况下钻头沿钻进方向的位移曲线图,如图3所示。

图3 不同钻机转速下钻头沿钻进方向位移Figure 3 Drill bit displacement along drilling direction under different drill rig speed

由图3可知,转速达到40r/min后继续增加转速并不能提高钻头的机械钻速,且继续增加转速的同时钻头的黏滑振动现象会有所加剧,1.1MPa-50r/min钻进参数组合粘滑振动现象最严重,30r/min转速下次之;当转速为30、40、50r/min条件下钻头沿钻进方向的最大位移分别为3.8、4.2、3.7mm,采用40r/min转速钻进时的机械钻速明显高于30r/min和50r/min转速下的机械钻速,40r/min转速较50r/min转速工况下钻头位移提高了13.5%,说明当保持气体压力1.1MPa条件不变的情况下,钻机转速在40r/min左右时,钻头钻进效果最佳,机械钻速最高。

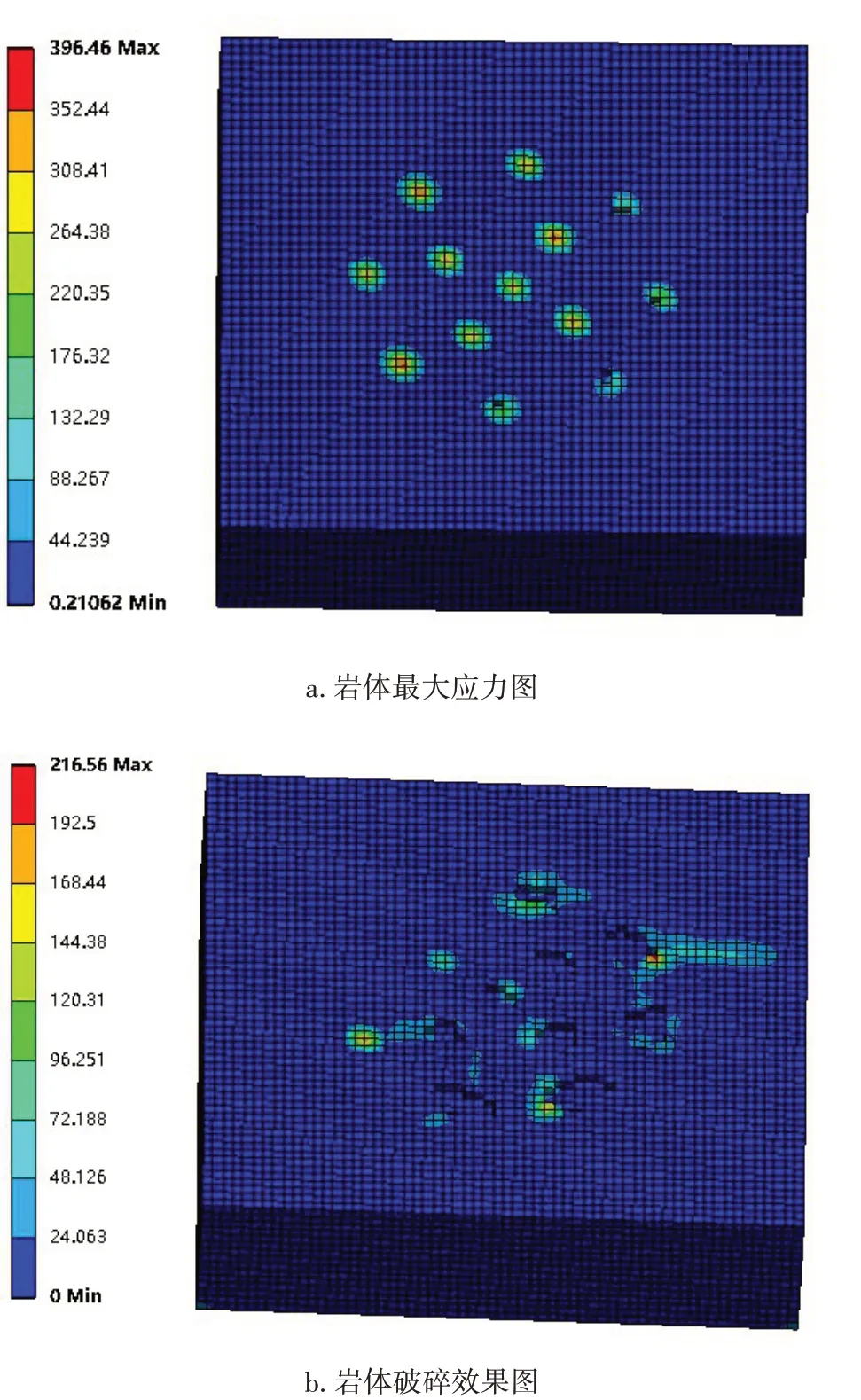

综上,将两种因素对机械钻速的影响程度进行对比,说明气体压力因素是有效提高机械钻速的最主要因素,采用冲击气压1.1MPa,转速40r/min时,钻头的破岩效果最佳,机械转速最大,且钻头黏滑振动现象得到较大改善。1.1MPa气体压力搭配40r/min钻机转速的岩体应力及破碎效果如图4所示。

图4 岩体最大应力及破碎效果图Figure 4 Maximum stress and crushing effect diagram of rock mass

由图4可知,当岩体受到最大应力时,并没有发生较大破碎,当冲击载荷慢慢减小后,应力值变小,岩体发生较大破碎,说明岩体主要在卸载阶段发生破碎。

3 现场试验

3.1 试验区概况

淮南某矿构造形态总体为一单斜构造,地层走向为NWW-SEE,地层倾角为5°~10°,呈浅部陡-深部缓的趋势。试验地点位于2121(1)运顺(西)瓦斯综合治理巷,上覆煤层为12 煤和13-1 煤,均厚分别为0.5m 和4.6m,属于半暗型-半亮型煤。试验钻场位于该巷道27 号钻场,巷道位于均厚为16.2m砂质泥岩底部,向上依次为均厚4.8m 的粉砂岩,23.4m 石英砂岩,8.2m 砂质泥岩、4m 花斑泥岩、1.95m 砂质泥岩,0.5m 的12 煤,12 煤与13-1 煤之间为3.35m 的砂质泥岩。试验之前,在该巷道7 号钻场进行全孔采样,并进行岩石单轴抗压强度测试,根据测试上覆石英砂岩平均单轴抗压强度最大,为111MPa,坚固性系数f大于11,在最大破坏力点直接压坏,未出现塑性变形过程,属于脆性岩石。

3.2 钻进工艺

根据硬岩冲击回转钻进工况,在2020 年5 月至8 月进行气动冲击回转钻进现场工业性试验,在27号钻场施工穿层钻孔,采用冲击回转钻进方法穿过硬岩层,然后采用PDC 钻头回转钻进穿煤。先回转开孔,采用“Φ113mm PDC钻头+Φ73mm钻杆+水便”钻进0.5m。然后采用“Φ110mm 冲击钎头+气动冲击器+变径接手+Φ73mm 钻杆+水便”进行冲击回转钻进,钻进至穿过硬岩层。如果采用Φ110mm 冲击钎头未钻穿硬岩层,换用Φ100mm 冲击钎头继续钻进至煤层,再换用“Φ94mmPDC 钻头+Φ73mm 钻杆+水便”回转钻进至设计孔深。

3.3 试验结果与分析

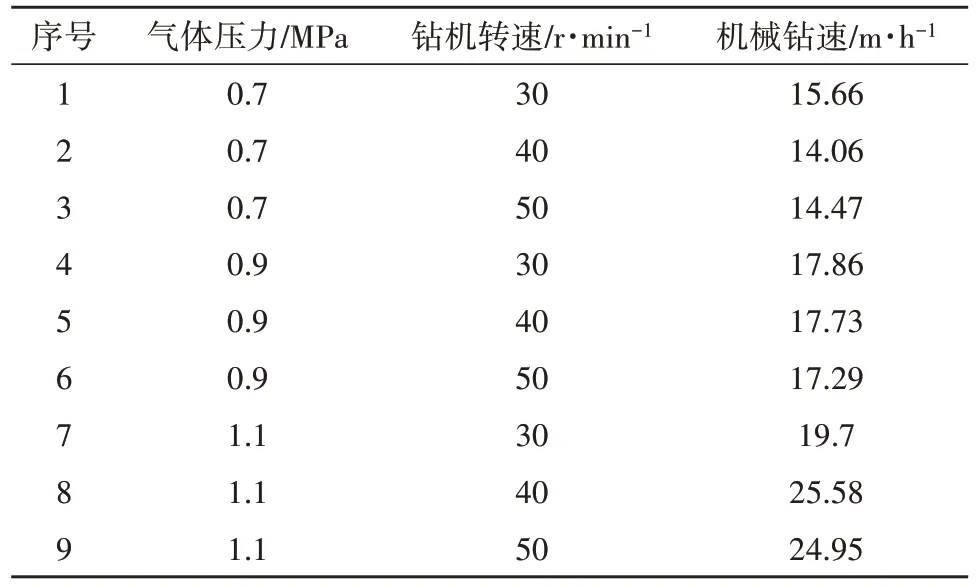

为了更好的验证仿真分析的正确性,本次现场试验采用全面试验的方法,共设置9组试验,选择27号钻场内顶板岩层相对稳定的钻孔进行试验,采集每组试验方案下钻孔的机械钻速,所得试验结果见表2。在试验过程中还统计分析了CIR90 型气动冲击器的寿命,试验过程中共使用冲击器8台,单个冲击器可完成2~3个钻孔的施工,在最优参数组合下,最大进尺量为190m,平均进尺量149.38m,满足生产需求,增加了冲击器和钻头使用寿命。

表2 现场试验结果Table 2 Field test results

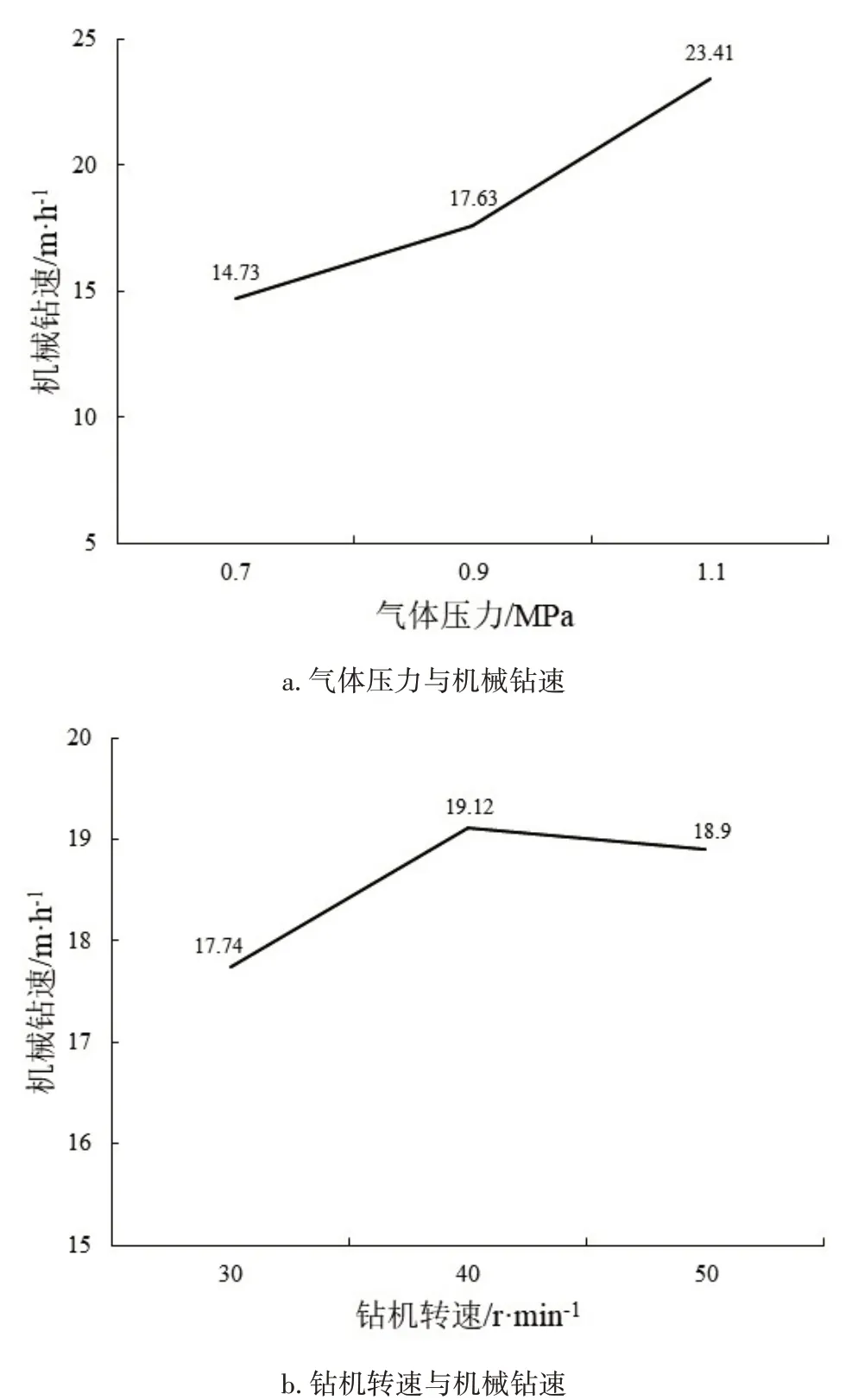

根据现场试验数据分析可得,当钻机转速保持不变时,机械钻速随着气体压力的增大而增大;当气体压力保持不变,钻机转速由30r/min 增加到50r/min 时,机械钻速呈现先增大后减小的趋势,与仿真分析结果相一致(图5)。

图5 影响因素与机械钻速关系Figure 5 Relationship diagram between influencing factors and penetration rate

由图5 对比可得,随着气体压力的增大,机械钻速基本呈现近似线性关系增长;而钻机转速在40r/min左右有最大影响,在50r/min时影响降低。在气体压力因素下,1.1MPa下的平均机械钻速较0.7MPa的平均机械钻速提高了59%,在钻机转速因素下,40r/min下的平均机械钻速较30r/min的平均机械钻速仅提高了8%,说明气体压力对机械钻速的影响程度更大,气体压力是提高机械钻速的最主要因素。在本次试验之前,根据统计显示淮南矿区针对硬岩钻进平均机械钻速为8.48m/h,本次9组现场试验,平均机械钻速为18.6m/h,是之前机械钻速的2.2倍。

4 结论

1)当保持钻机转速不变,改变气体压力参数时,机械钻速随着气体压力的增大而增大,呈现近线性关系,1.1MPa 时影响最大。当气体压力不变,逐渐增大钻机转速时,机械钻速先增大后减小,在40r/min时影响最大。

2)现场试验结果与仿真分析结果一致,9 组试验的机械钻速最高可达25.58m/h,平均机械钻速为18.6m/h,是之前机械钻速8.48m/h的2.2倍。

3)根据试验分析结果显示,气体压力因素对机械钻速的影响程度最大,因此在实际施工过程中,冲击器的工作压力是有效提高钻进效率的最主要因素,所得最优气体压力值为1MPa,钻机转速为40r/min,且能够有效改善钻头钻进时的黏滑振动现象。